Deixe-me levá-lo ao intrincado mundo da moldagem por injeção, onde cada detalhe conta.

O projeto de hidrovias é crucial em moldes de injeção porque garante um resfriamento eficaz, o que afeta diretamente a precisão dimensional, as propriedades mecânicas e a qualidade superficial das peças moldadas. O design adequado reduz os tempos de ciclo, aumenta a eficiência da produção e estabiliza os processos de produção.

Mas há muito mais para explorar além da superfície. Junte-se a mim enquanto nos aprofundamos em como o design das hidrovias se entrelaça intrinsecamente na estrutura da qualidade do produto e da eficiência de fabricação.

O diâmetro do canal de água afeta a eficiência do resfriamento do molde.Verdadeiro

Os diâmetros ideais garantem um resfriamento equilibrado e mantêm a integridade do molde.

Como o diâmetro do canal de água afeta a eficiência do resfriamento?

O diâmetro do canal de água é fundamental para determinar a eficiência de resfriamento dos moldes de injeção, impactando tanto a qualidade do produto quanto a velocidade de fabricação.

O diâmetro dos canais de água nos moldes de injeção é crucial para a eficiência do resfriamento. Diâmetros menores podem restringir o fluxo de água, levando a um resfriamento deficiente, enquanto diâmetros excessivamente grandes podem comprometer a resistência do molde. Os diâmetros ideais, normalmente entre Ø6 – Ø12mm, garantem um resfriamento equilibrado e mantêm a integridade do molde.

O papel do diâmetro do canal de água no resfriamento

No domínio da moldagem por injeção, o diâmetro dos canais de água influencia significativamente o desempenho de resfriamento. A eficiência do resfriamento não afeta apenas a precisão dimensional e as propriedades mecânicas do produto final, mas também determina o tempo geral do ciclo do processo de moldagem.

Seleção de diâmetro ideal

A escolha do diâmetro do canal de água normalmente varia de Ø6mm a Ø12mm, com base no tamanho e complexidade do molde. Para componentes ou moldes menores com necessidades de refrigeração menos exigentes, um diâmetro de Ø6 – Ø8mm é muitas vezes suficiente. Por outro lado, peças maiores ou que requerem rápida dissipação de calor podem se beneficiar de diâmetros próximos de Ø10 – Ø12mm. Esta seleção garante uma vazão adequada e evita superaquecimento ou resfriamento irregular, que pode levar a defeitos como empenamentos ou tensões internas.

Tabela 1: Diâmetros recomendados para canais de água

| Tamanho do molde | Diâmetro recomendado |

|---|---|

| Pequenas peças de injeção | Ø6 – Ø8mm |

| Grandes peças de injeção | Ø10 – Ø12mm |

Equilibrando vazão e integridade estrutural

Embora um diâmetro maior possa aumentar a vazão e melhorar a eficiência do resfriamento, ele também apresenta desafios. Um canal excessivamente grande pode enfraquecer a integridade estrutural do molde ou complicar os processos de fabricação. Por outro lado, diâmetros menores podem restringir o fluxo de água, levando a um resfriamento insuficiente e a tempos de ciclo mais longos. Portanto, encontrar um equilíbrio entre esses fatores é crucial para otimizar o desempenho e a durabilidade dos moldes de injeção.

Implicações Práticas

Considere uma peça automotiva complexa 1 que requer resfriamento consistente em perfis geométricos variados. Aqui, uma combinação estratégica de diferentes diâmetros de canal pode ser empregada para garantir uma distribuição uniforme da temperatura sem comprometer a resistência do molde.

Interação com outros elementos de design

O diâmetro do canal de água está intrinsecamente ligado a outros fatores de projeto, como a distância da superfície da cavidade 2 e a disposição do canal. Idealmente, a distância deve ser de 1,5 a 2 vezes o diâmetro do canal para maximizar a eficácia do resfriamento sem risco de danos ao molde ou transferência de calor ineficiente.

Ao selecionar cuidadosamente o diâmetro e considerar sua interação com outros parâmetros de projeto, os fabricantes podem obter melhorias significativas na eficiência do resfriamento, na qualidade do produto e nas taxas de produção.

Canais de água menores melhoram a eficiência do resfriamento.Falso

Diâmetros menores restringem o fluxo, levando a uma baixa eficiência de resfriamento.

Diâmetros de canal maiores podem enfraquecer a estrutura do molde.Verdadeiro

Diâmetros excessivamente grandes podem comprometer a resistência do molde.

Qual o papel do arranjo do canal de água no desempenho do molde?

Compreender o impacto da disposição dos canais de água nos moldes é crucial para otimizar o desempenho da moldagem por injeção.

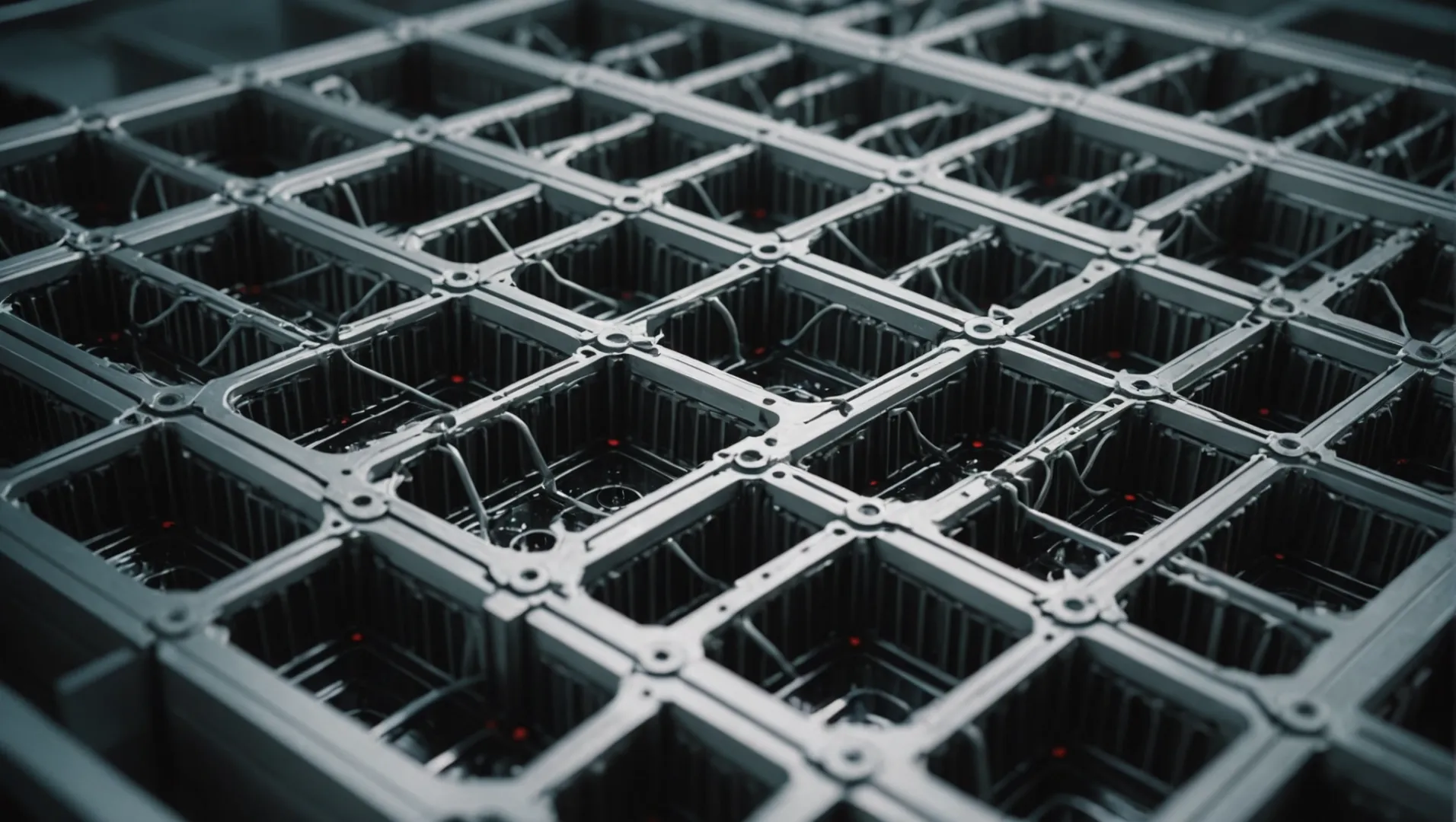

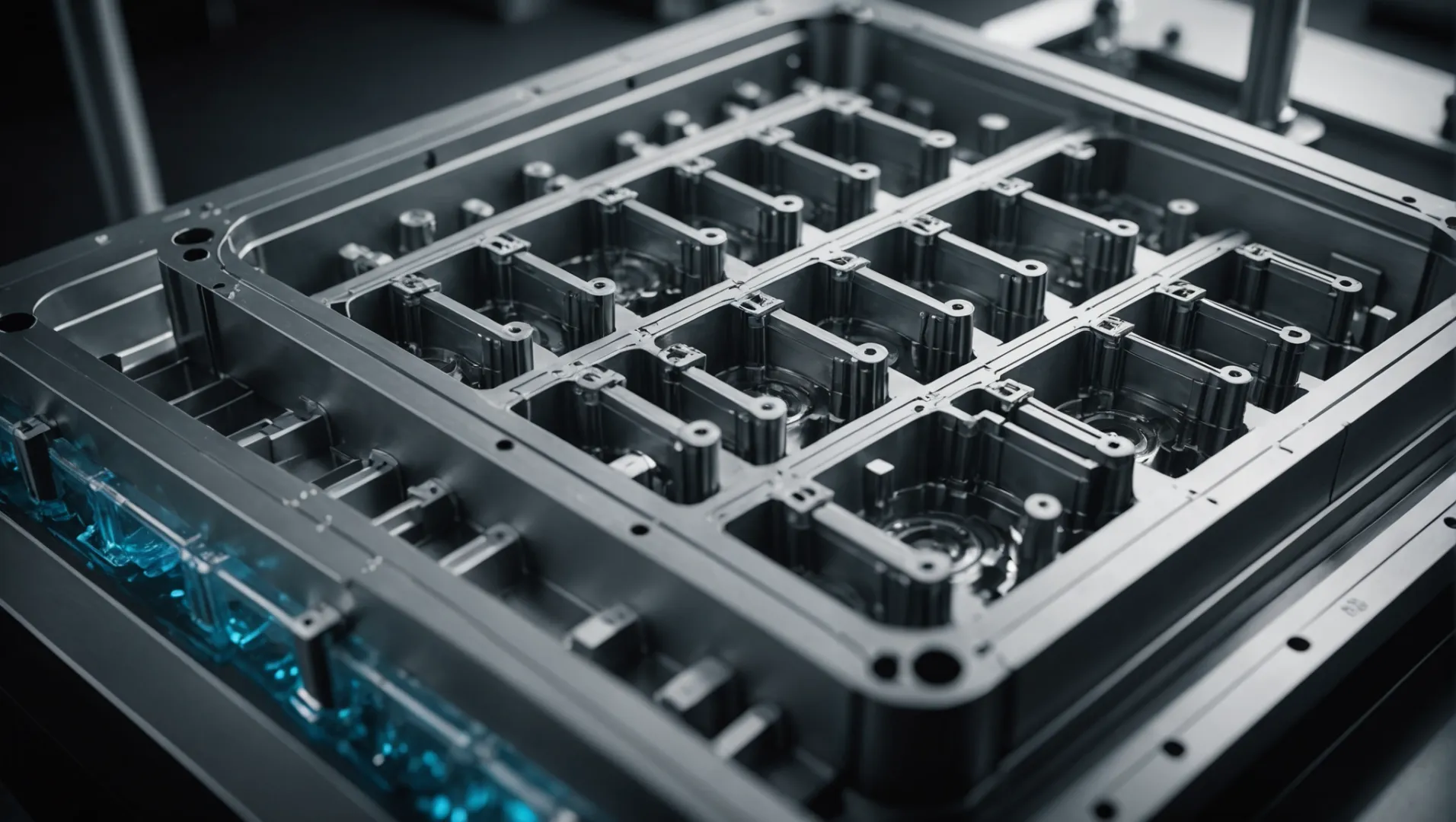

A disposição dos canais de água influencia significativamente o desempenho do molde, garantindo um resfriamento uniforme, o que afeta a qualidade do produto e a eficiência da produção. O arranjo adequado pode prevenir defeitos, manter a integridade estrutural e reduzir os tempos de ciclo.

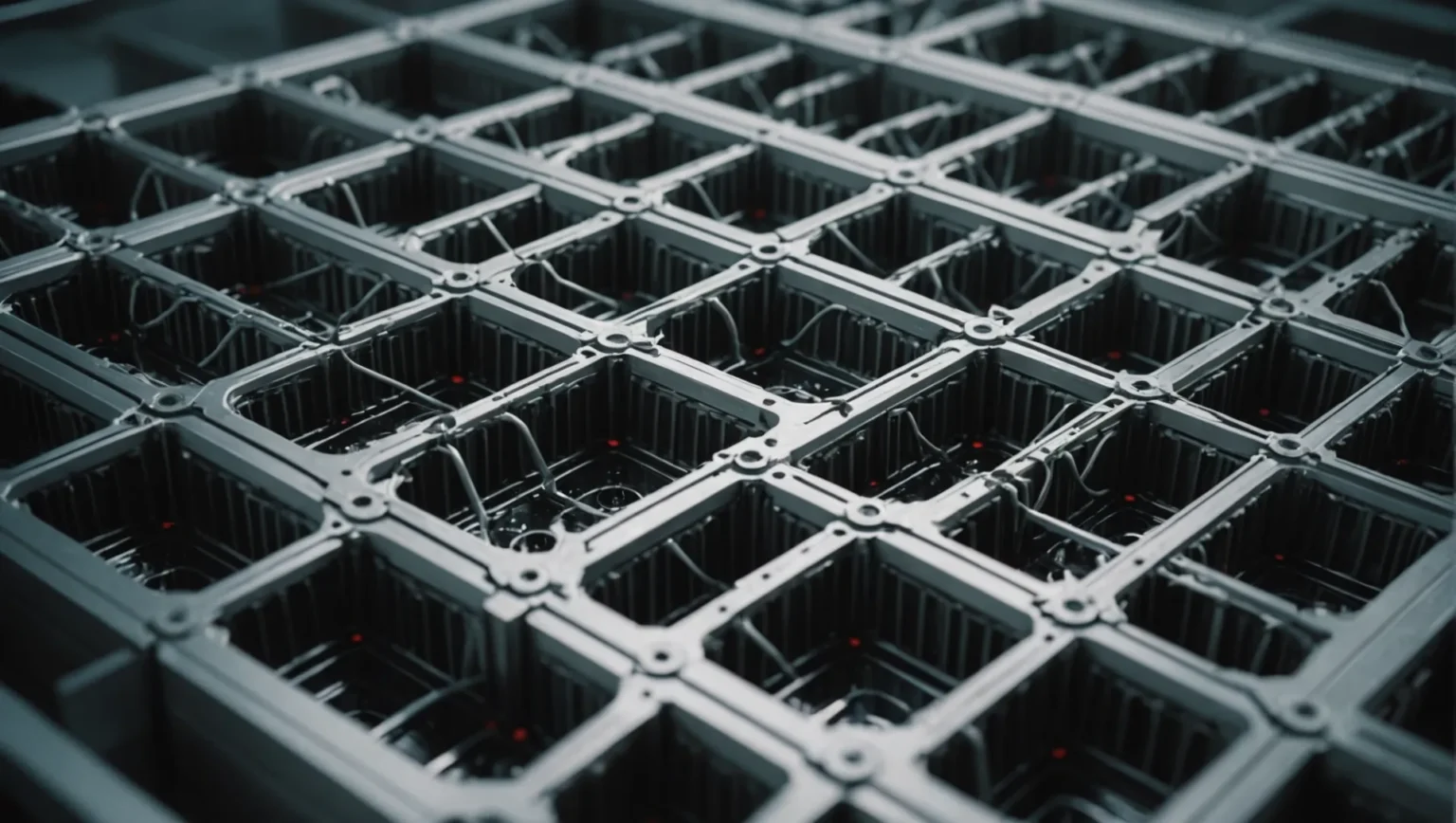

A ciência por trás do arranjo de canais de água

Na moldagem por injeção, a disposição dos canais de água determina a eficiência com que o calor é dissipado do molde. Ao posicionar canais de água estrategicamente, os projetistas de moldes podem obter um controle de temperatura consistente, o que é vital para manter a integridade da peça moldada.

-

Arranjo plano : Este método é normalmente usado para peças planas ou de formato simples. Ao dispor canais paralelos ao contorno da peça, é garantido um resfriamento uniforme, evitando problemas de empenamento ou encolhimento. Por exemplo, as técnicas de disposição plana 3 são altamente eficazes para criar painéis planos perfeitos.

-

Disposição ao redor : Ideal para peças circulares como copos de plástico, a disposição ao redor ajuda a manter o resfriamento uniforme em toda a circunferência. Isso evita que um lado esfrie mais rápido que o outro, o que pode causar deformação.

-

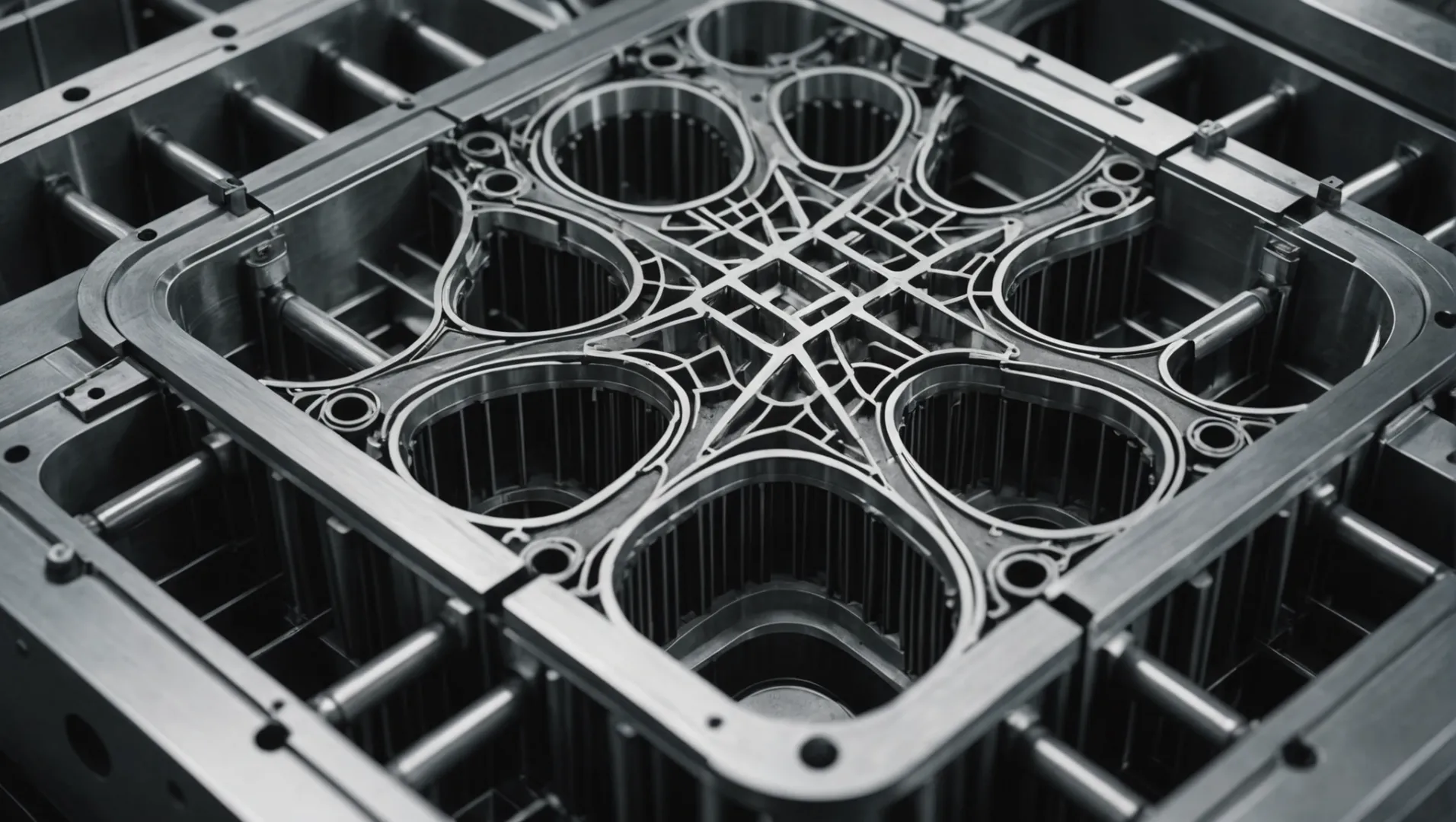

Arranjo Tridimensional : Peças complexas exigem uma configuração de canal de água mais complexa. Ao incorporar canais em vários planos e direções, os moldes podem ser resfriados uniformemente, apesar de sua complexidade. Por exemplo, projetos tridimensionais 4 são essenciais na fabricação de componentes automotivos.

Equilibrando integridade estrutural com eficiência de resfriamento

A distância entre o canal de água e a superfície da cavidade também desempenha um papel fundamental. Uma distância ideal garante um resfriamento eficaz sem comprometer a resistência do molde. Normalmente, essa distância é de 1,5 a 2 vezes o diâmetro do canal, garantindo equilíbrio entre eficiência de resfriamento e durabilidade do molde.

Além disso, o diâmetro destes canais deve ser escolhido cuidadosamente. Diâmetros menores podem levar a um fluxo de água insuficiente, enquanto diâmetros maiores podem enfraquecer a estrutura do molde. Para moldes maiores ou com necessidades rigorosas de resfriamento, recomenda-se uma faixa de diâmetro de Ø10 – Ø12mm.

Aprimorando a produção por meio de projeto otimizado de canais de água

Um layout de canal de água bem concebido não só melhora a qualidade do produto, mas também aumenta a eficiência da produção. Ao reduzir os tempos de resfriamento – um aspecto que constitui até 80% do ciclo de moldagem – os fabricantes podem aumentar significativamente o rendimento. Na prática, melhorar o design do canal de água pode diminuir o tempo de resfriamento em aproximadamente 10%, levando a economias substanciais de custos em ambientes de produção em massa.

Resumindo, o arranjo estratégico dos canais de água nos moldes é um processo multifacetado que influencia tanto a qualidade do produto quanto a eficiência da fabricação. Ao considerar cuidadosamente fatores como posicionamento do canal, diâmetro e proximidade da cavidade do molde, os fabricantes podem obter resultados superiores na moldagem por injeção.

Arranjos planos evitam empenamentos em peças planas.Verdadeiro

Os arranjos planos garantem um resfriamento uniforme, evitando problemas de empenamento.

Diâmetros maiores do canal de água sempre melhoram o resfriamento.Falso

Diâmetros maiores podem enfraquecer a estrutura do molde, afetando a eficiência.

Como o resfriamento influencia a qualidade do produto na moldagem por injeção?

O resfriamento na moldagem por injeção é crítico, impactando a precisão dimensional, as propriedades mecânicas e a qualidade da superfície dos produtos.

O resfriamento determina a qualidade do produto na moldagem por injeção, afetando o encolhimento, a tensão interna e o acabamento superficial. O resfriamento adequado garante um encolhimento uniforme, melhorando a precisão dimensional e as propriedades mecânicas, ao mesmo tempo que evita defeitos como marcas de solda e marcas de ar.

A ciência do resfriamento em moldagem por injeção

O resfriamento é uma fase vital no processo de moldagem por injeção. Começa logo após o plástico derretido preencher a cavidade do molde e sua importância não pode ser exagerada. A fase de resfriamento afeta não apenas a rapidez com que uma peça pode ser ejetada do molde, mas também o desempenho dela na aplicação pretendida.

O objetivo principal do resfriamento é solidificar o plástico fundido a uma temperatura onde ele possa suportar forças de desmoldagem sem distorção. Isso requer controle preciso sobre taxas e temperaturas de resfriamento. Variações podem levar a discrepâncias nas dimensões e na integridade estrutural do produto final.

Impacto na precisão dimensional

O resfriamento uniforme é crucial para manter a precisão dimensional 5 . Se algumas áreas da peça esfriarem mais rápido do que outras, isso poderá resultar em encolhimento irregular. Por exemplo, se uma peça for mais espessa em uma extremidade, ela esfriará mais lentamente ali, levando a possíveis empenamentos ou desalinhamentos. Um sistema de canal de água bem projetado garante uma dissipação uniforme de calor em todo o molde, mantendo tolerâncias rígidas, essenciais para aplicações como componentes de precisão em eletrônicos.

Melhorando Propriedades Mecânicas

A taxa de resfriamento influencia a cristalinidade e a orientação molecular dos polímeros, que afetam diretamente as propriedades mecânicas como resistência e tenacidade. Taxas de resfriamento mais rápidas normalmente resultam em estruturas menos cristalinas, o que pode ser vantajoso para certos polímeros que se beneficiam de fases amorfas.

Por exemplo, na produção de componentes automotivos que exigem alta resistência ao impacto, o controle da taxa de resfriamento ajuda a alcançar o equilíbrio necessário entre tenacidade e rigidez.

Considerações sobre qualidade de superfície

Defeitos superficiais como marcas de solda e marcas de ar são desafios comuns quando o resfriamento não é otimizado. Esses defeitos ocorrem quando o resfriamento é irregular, levando à fusão incompleta de diferentes frentes de fluxo dentro da cavidade do molde. Uma disposição cuidadosa do canal de água 6 minimiza estes problemas, proporcionando taxas de resfriamento consistentes.

Além disso, o resfriamento rápido ou irregular pode causar tensões superficiais que se manifestam como defeitos visíveis ou reduzir a qualidade do acabamento superficial. Ao gerir estes factores através de estratégias de arrefecimento eficazes, os fabricantes podem melhorar tanto a estética como a funcionalidade dos seus produtos.

O papel do resfriamento na moldagem por injeção vai muito além da solidificação. A sua influência na qualidade do produto torna-o uma pedra angular da produção bem-sucedida, afetando tudo, desde a aparência ao desempenho.

O resfriamento afeta a precisão dimensional na moldagem por injeção.Verdadeiro

O resfriamento uniforme evita o encolhimento irregular, mantendo tolerâncias rígidas.

Taxas de resfriamento mais rápidas aumentam a cristalinidade nos polímeros.Falso

O resfriamento mais rápido geralmente resulta em estruturas menos cristalinas e mais amorfas.

Hidrovias otimizadas podem melhorar a eficiência da produção?

Aproveitar o poder de cursos de água otimizados pode aumentar drasticamente a eficiência da produção em processos de moldagem por injeção.

Hidrovias otimizadas melhoram a eficiência da produção, reduzindo os tempos de resfriamento, melhorando a qualidade do produto e estabilizando os processos de fabricação. O projeto e a disposição adequados dos canais de água garantem um resfriamento uniforme, resultando em tempos de ciclo mais curtos e menos defeitos.

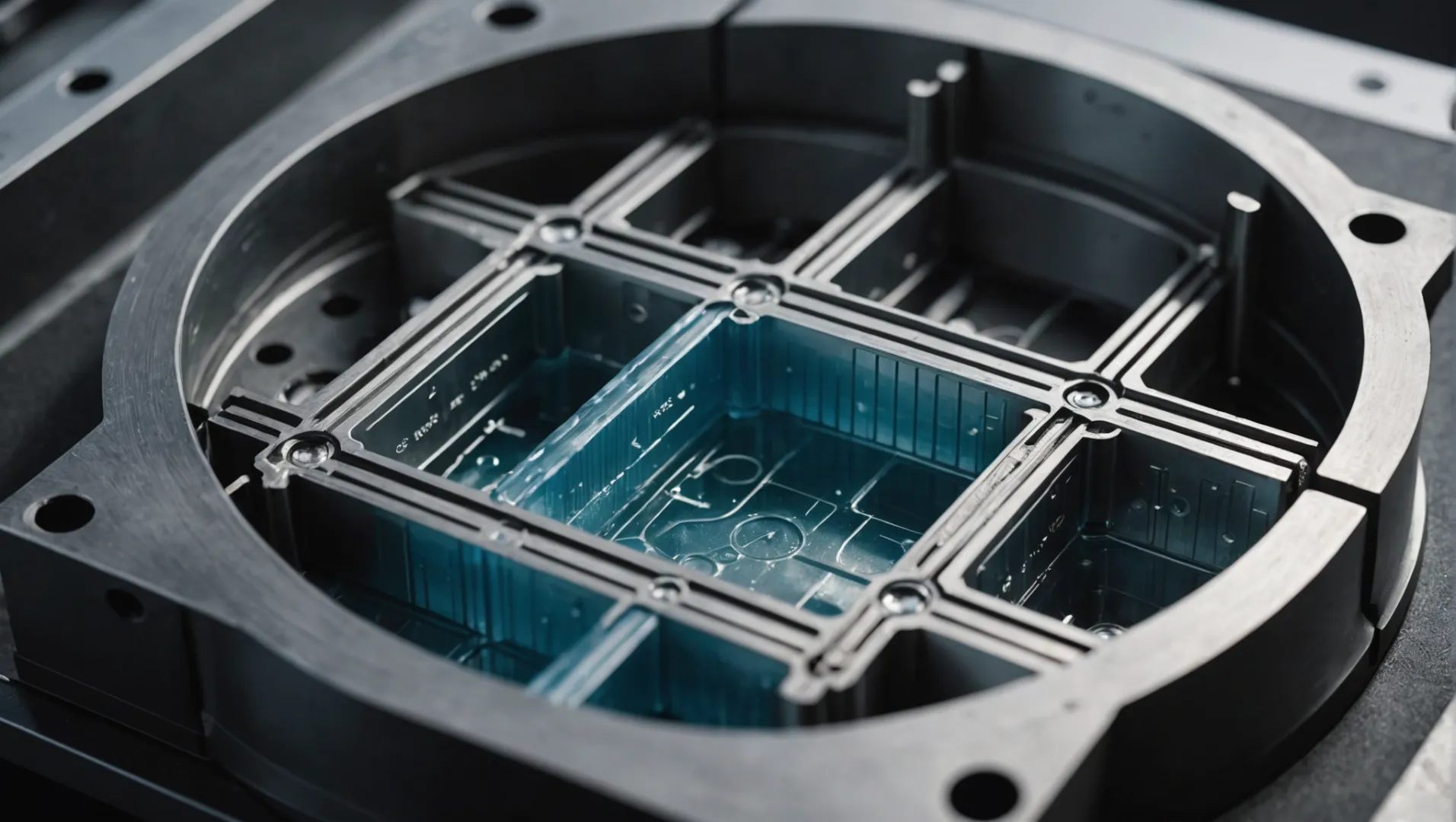

Compreendendo a otimização de hidrovias

Na moldagem por injeção, a otimização dos cursos de água envolve a seleção do diâmetro correto do canal de água 7 , a manutenção de distâncias adequadas da cavidade e a disposição estratégica dos canais. Esses elementos trabalham juntos para garantir um resfriamento eficaz, essencial para aumentar a eficiência da produção. O resfriamento é responsável por uma parte significativa do ciclo de moldagem, tornando sua eficiência crucial.

Diâmetro do canal de água

A escolha do diâmetro correto para os canais de água é fundamental. Para peças de injeção menores, um diâmetro de Ø6 – Ø8mm é ideal, enquanto peças maiores podem exigir Ø10 – Ø12mm. Um diâmetro muito pequeno pode levar a um resfriamento insuficiente, enquanto um diâmetro muito grande pode comprometer a resistência do molde.

Distância da Cavidade

A distância entre os canais de água e a cavidade é igualmente importante. Idealmente, deve ser 1,5 a 2 vezes o diâmetro do canal de água. Isto garante um resfriamento adequado sem comprometer a integridade do molde ou permitir a infiltração do plástico fundido.

Impacto na eficiência da produção

Ciclos de moldagem reduzidos

Projetos eficientes de hidrovias podem reduzir os tempos de resfriamento em até 10%, encurtando significativamente os ciclos gerais de moldagem. Esta redução se traduz diretamente no aumento da capacidade de produção, especialmente vital para ambientes de produção de alto volume.

| Parâmetro | Medição Padrão | Impacto na eficiência |

|---|---|---|

| Diâmetro do canal de água | Ø6 – Ø12mm | Afeta a taxa de resfriamento e a integridade do molde |

| Distância da cavidade | 1,5 – 2 vezes o diâmetro | Garante um resfriamento equilibrado |

Melhor qualidade do produto

O resfriamento uniforme facilitado por cursos de água bem otimizados leva a uma precisão dimensional e qualidade de superfície consistentes. Isso minimiza defeitos como marcas de ar ou linhas de solda, reduzindo as taxas de refugo e aumentando a confiabilidade do produto.

Processos de produção estáveis

Um sistema de resfriamento otimizado mantém temperaturas de molde consistentes, minimizando flutuações que podem levar a defeitos no produto. Essa estabilidade suporta a produção contínua com menos interrupções e menores taxas de refugo.

Conclusão: Uma Abordagem Estratégica

A implementação de um projeto de hidrovia otimizado não se trata apenas de reduzir os tempos de ciclo ou melhorar a qualidade – trata-se de criar um ambiente de produção 8 que possa atender às altas demandas com eficiência. Ao focar no diâmetro, posicionamento e disposição do canal, os fabricantes podem obter uma vantagem competitiva tanto em qualidade quanto em eficiência.

Cursos de água otimizados reduzem os tempos de resfriamento em até 10%.Verdadeiro

Projetos eficientes de hidrovias reduzem o resfriamento, aumentando a velocidade de produção.

Os canais de água devem estar sempre a 3 vezes o seu diâmetro da cavidade.Falso

A distância ideal é de 1,5 a 2 vezes o diâmetro do canal.

Conclusão

Resumindo, um projeto eficaz de hidrovias é fundamental para melhorar os resultados da moldagem por injeção. Reflita sobre seus projetos atuais e considere melhorias para obter melhor qualidade e eficiência.

-

Saiba como diâmetros variados garantem resfriamento uniforme para peças complexas.: Os canais de resfriamento são um componente crítico do projeto do molde que ajuda as peças a resfriarem na mesma taxa em toda a peça. ↩

-

Descubra o espaçamento ideal para maximizar a eficiência do resfriamento.: A distância central entre canais adjacentes pode ser de 1,7 a 2 vezes o diâmetro do canal. Isto também é governado pela resistência do aço do molde. A diferença … ↩

-

Descubra métodos para obter resfriamento uniforme na moldagem de painéis planos.: Descubra estratégias e melhores práticas em design para moldagem por injeção, um método para produzir peças plásticas e metálicas econômicas. ↩

-

Aprenda como projetos complexos garantem um resfriamento uniforme para peças complexas.: Ao utilizar impressoras 3D de metal, você pode reduzir bastante o número de processos de usinagem e, ao mesmo tempo, ter um alto grau de flexibilidade no projeto. Isso significa que… ↩

-

Aprenda como o resfriamento uniforme afeta a precisão nas peças moldadas.: O resfriamento irregular causa diferenças na cristalinidade de cada parte do produto moldado, resultando em defeitos dimensionais como empenamento e… ↩

-

Explore estratégias de canais de água que melhoram a qualidade do acabamento superficial.: As ferramentas de projeto/modificação de canais no HEC-RAS permitem ao usuário realizar uma série de cortes trapezoidais na geometria do canal existente ou criar novos… ↩

-

Aprenda sobre os diâmetros ideais para um resfriamento eficiente em moldes.: Os componentes corretos do molde podem ajudar a melhorar o resfriamento do molde e, assim, produzir peças de maior qualidade. ↩

-

Descubra como o planejamento estratégico aumenta a eficiência da moldagem.: Tornar a moldagem por injeção mais sustentável visa minimizar o desperdício de material por meio de projetos eficientes, layouts de molde otimizados e a redução… ↩