Tudo bem, então vamos mergulhar na moldagem por injeção.

OK.

É algo com o qual você provavelmente interage todos os dias, mas nunca pensa realmente.

Certo.

Pense nisso como usar um saco de confeitar sofisticado para fazer chocolates de formato perfeito.

OK.

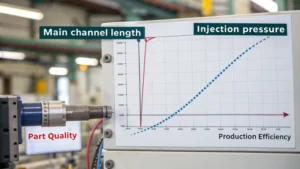

Você tem seu molde e aquele chocolate macio e fluido. Mas e aquele bico na bolsa? Acontece que o comprimento desse bico ou do canal principal e os termos da moldagem por injeção têm um enorme impacto no produto final.

Sim, e é exatamente isso que vamos desvendar hoje usando sua pilha de artigos técnicos sobre isso aparentemente pequeno.

Certo.

Mas detalhe criticamente importante.

Ok, então para quem não é engenheiro.

Claro.

O que exatamente é moldagem por injeção?

Sim.

E por que deveríamos nos preocupar com essa coisa de canal principal?

É essencialmente como fabricamos a maioria dos produtos plásticos. Estamos falando de tudo, desde a capa do seu telefone até peças de carros e aviões.

Uau.

O plástico derretido é injetado sob alta pressão em um molde.

OK.

E à medida que esfria e solidifica, toma a forma do molde.

O canal principal é o caminho crucial pelo qual o plástico fundido percorre antes de chegar à cavidade do molde.

Ah. Portanto, se for muito longo ou muito estreito, poderá criar problemas.

Um dos maiores problemas é a perda de pressão.

OK.

Assim como tentar empurrar um líquido espesso através de um canudo estreito, um canal mais longo significa que o plástico encontra mais resistência, exigindo uma pressão ainda maior para preencher completamente o molde.

Portanto, pressão mais alta significa mais problemas. É tão simples assim?

Não necessariamente. Você pode projetar para pressões mais altas, é claro, mas isso geralmente significa a necessidade de máquinas de moldagem por injeção mais potentes e caras. Ok, mas o verdadeiro desafio é que a pressão não é constante em todo o canal.

Significa o que exatamente flutua?

Pense nisso como um toboágua com várias voltas e reviravoltas. OK. A água se moverá mais rápido em alguns trechos e mais devagar em outros. Da mesma forma, num canal principal mais longo, a distribuição da pressão pode tornar-se desigual.

Ok, entendo onde isso vai dar.

Sim.

Essa pressão desigual provavelmente atrapalha tudo no que diz respeito ao produto final.

Você entendeu.

Sim.

A distribuição desigual da pressão pode levar a todos os tipos de defeitos na peça moldada.

OK.

Estamos falando de empenamento, onde a peça não mantém o formato pretendido, variações de tamanho entre peças do mesmo molde e inconsistências no acabamento superficial.

Caramba.

Sim.

Então um dos artigos mencionou a lei hagenpauzul.

Certo.

Algo sobre como calcular a perda de pressão. É isso que os designers estão usando para descobrir como fazer isso direito?

Absolutamente.

OK.

Essa lei quantifica essencialmente essa perda de pressão. Ajuda os engenheiros a prever quanta pressão cairá em um determinado comprimento e diâmetro do canal.

OK.

Eles podem usar essas informações para tomar decisões informadas sobre as dimensões do canal.

Certo.

E a pressão de injeção necessária.

Parece muito complicado. Sim. Você mencionou engenheiros usando simulações anteriormente, certo?

Sim.

Essas simulações levam em consideração essa coisa de Hagen Poiseux? Eles fazem softwares como o moldflow, que é projetado especificamente para moldagem por injeção. A simulação leva todos esses fatores em consideração.

Uau.

Os projetistas podem criar um modelo virtual do molde e do processo de injeção e, em seguida, executar simulações para ver como diferentes comprimentos de canal e outras variáveis afetarão a distribuição de pressão e a peça final. Qualidade. Qualidade.

Assim, eles podem basicamente testar diferentes designs digitalmente antes de realmente fazerem um molde.

Sim.

Isso é muito legal.

É, sim. Esse tipo de simulação é extremamente valioso porque permite que os engenheiros identifiquem problemas potenciais desde o início.

OK.

Antes de investirem em ferramentas caras e em execuções de produção.

Faz sentido.

Sim.

Então, em um dos artigos, há uma anedota sobre uma empresa que fabrica esses aparelhos de paredes finas.

Certo.

E eles enfrentaram alguns problemas graves quando aumentaram o comprimento do canal principal. O que aconteceu lá?

Esse é um exemplo perfeito de como mudanças aparentemente pequenas podem ter grandes consequências. Sim. Nesse caso, a empresa utilizava um determinado conjunto de parâmetros para pressão e velocidade de injeção. Certo. O que funcionou bem com o comprimento original do canal, mas quando o canal foi aumentado, esses parâmetros não eram mais adequados.

Uau.

A perda de pressão foi tão significativa que eles não conseguiram preencher o molde adequadamente. Oh não. Eles tiveram que considerar aumentar drasticamente a pressão de injeção, o que poderia ter danificado o equipamento existente, ou investir em uma máquina mais potente.

Portanto, aquele ajuste aparentemente pequeno no design acabou tendo um enorme impacto nos custos e em todo o processo de produção.

Exatamente. E destaca a importância de um planeamento cuidadoso e da compreensão da interligação de todas estas variáveis na retenção da injeção.

Tudo bem, já falamos sobre as desvantagens de canais principais mais longos.

Certo.

Mas o esboço menciona que há momentos em que um canal mais longo pode ser a melhor escolha.

Claro.

Como isso funciona?

É tudo uma questão de trocas, na verdade. Às vezes, um canal mais longo pode ser necessário para acomodar um projeto de molde específico ou para atingir um padrão de fluxo específico que seja benéfico para o produto final.

Então, quais são as estratégias para lidar com esses requisitos de pressão aumentados e com o risco de defeitos quando um canal mais longo é inevitável?

Sim. Bem, como discutimos, uma opção é simplesmente usar máquinas de moldagem por injeção com classificações de pressão mais altas.

OK.

Dessa forma, eles podem lidar com o aumento da demanda desses canais mais longos sem ficarem sobrecarregados.

Ok, isso faz sentido.

Sim.

Mas, como você mencionou antes, isso não aumentaria os custos gerais de produção?

Certo.

Máquinas maiores, mais consumo de energia. Parece que isso anularia alguns dos benefícios de economia de custos da moldagem por injeção em primeiro lugar.

Você está absolutamente certo. É um ato de equilíbrio.

Sim.

Outra abordagem que não requer uma máquina totalmente nova é ajustar a velocidade de injeção. Ao desacelerar o processo, às vezes você pode reduzir a pressão necessária para preencher completamente o molde.

Então, mais lento é melhor neste caso. Isso parece contra-intuitivo.

Contra-intuitivo, talvez, mas eficaz.

OK.

E você está certo. Existem desvantagens. Uma velocidade de injeção mais lenta significa um tempo de ciclo mais longo. Esse é o tempo total necessário para fazer cada parte individual.

Certo.

E na produção, tempo é igual a dinheiro. Certo.

Certo. Então é como tentar encontrar a zona Cachinhos Dourados.

Exatamente.

Nem muito rápido, nem muito lento.

Certo.

Mas apenas. Certo. Para equilibrar esses fatores concorrentes, parece que os designers precisam realmente pensar estrategicamente sobre cada aspecto do processo.

Eles fazem. E é aí que a experiência e o conhecimento se tornam cruciais.

Sim.

O artigo sobre otimização do comprimento do canal menciona algumas outras estratégias interessantes, como usar um diâmetro de canal mais largo para compensar a perda de pressão, ou colocar estrategicamente comportas, que são os pontos de entrada do plástico fundido, para garantir um fluxo mais uniforme.

Ah, aquela coisa de colocação de portão me faz pensar naqueles vídeos onde eles despejam metal derretido em moldes intrincados para criar esculturas.

Sim.

Você pode ver como é o posicionamento do bico de vazamento. Certo. Realmente afeta a forma como o metal flui e preenche o molde.

É um conceito muito semelhante.

Sim.

Tudo remonta a essa ideia de distribuição de pressão.

Certo.

Você deseja ter certeza de que o plástico derretido está fluindo de maneira suave e uniforme em todas as áreas do molde, e a colocação da porta desempenha um papel fundamental para conseguir isso.

OK. Então falamos sobre ajustar as máquinas no processo.

Sim.

Mas e o material em si?

Certo.

O tipo de plástico usado desempenha um papel em tudo isso?

Absolutamente.

OK.

Diferentes plásticos têm diferentes viscosidades.

OK.

Essencialmente, eles são resistentes ao fluxo no ponto de fusão.

Certo.

Então, um plástico altamente viscoso, como algo grosso e pegajoso.

Sim.

Exigirá maior pressão para passar pelo canal.

OK.

Especialmente longo Comparado com um plástico de baixa viscosidade que flui com mais facilidade.

Estou começando a perceber que o comprimento do canal principal é apenas uma peça do quebra-cabeça.

Sim.

E tudo está interligado.

É um sistema complexo, com certeza.

Sim.

E o artigo sobre seleção de materiais para moldagem por injeção realmente aborda alguns dos desafios que os designers enfrentam. Por exemplo, eles têm que considerar não apenas o quão bem um material flui, mas também a sua força, flexibilidade, resistência ao calor, todos os tipos de propriedades dependendo do uso pretendido do produto final.

Certo. Porque um garfo de plástico precisa de propriedades diferentes do que, digamos, uma capa de telefone ou uma peça de carro.

Exatamente. E então você leva em consideração coisas como o próprio material do molde, a temperatura do plástico derretido, o tempo de resfriamento. Todas essas variáveis entram em jogo e afetam o resultado final.

É incrível pensar em quanta engenharia.

Sim.

Entra em cada produto plástico que usamos.

Isso é.

Sinto que estou começando a ver esses objetos do cotidiano sob uma luz totalmente nova.

É uma prova da engenhosidade e das habilidades de resolução de problemas das pessoas que trabalham nesta área.

Sim.

Eles estão pegando esse material incrível e moldando-o nos objetos que compõem o nosso mundo moderno.

Ok, então, para recapitular o que aprendemos até agora.

OK.

O comprimento do canal principal é um fator extremamente importante na moldagem por injeção, afetando tudo, desde as máquinas utilizadas até a qualidade do produto final.

Certo.

Canais mais longos podem criar desafios relacionados à perda de pressão e fluxo irregular.

Sim. Sim.

Defeitos potenciais.

Certo.

Mas esses desafios podem ser enfrentados através de vários ajustes de design e processos.

Absolutamente.

É tudo uma questão de compreender essas compensações e tomar decisões informadas.

Esse é um ótimo resumo.

Ir.

E acho que isso destaca um ponto-chave: não existe uma solução que sirva para todos em moldagem por injeção.

Sim.

Trata-se de encontrar o ponto ideal entre design, funcionalidade e eficiência.

E suponho que esse ponto ideal será diferente para cada produto.

Sim.

Dependendo dos materiais, das propriedades desejadas e assim por diante.

Precisamente. E é por isso que este campo é tão fascinante. É essa interação constante de ciência, engenharia e criatividade.

Certo. Bem, este mergulho profundo definitivamente me deu um novo nível de respeito pela complexidade de fazer algo aparentemente tão simples como uma garrafa de plástico ou um brinquedo.

Sim.

E você? Alguma coisa nestes artigos se destaca ou surpreende você em particular?

Você sabe, o que realmente me impressionou foi aquela anedota sobre a empresa tentando moldar aqueles aparelhos de paredes finas.

Sim.

Ele apenas destaca como uma mudança de design aparentemente pequena, como o ajuste do comprimento do canal principal, pode se transformar em uma cascata de desafios a um custo inesperado.

Totalmente. É um bom lembrete de que não existe decisão isolada em engenharia.

Certo.

Tudo está conectado.

Exatamente. E faz com que você aprecie a experiência dos engenheiros que estão constantemente lidando com todas essas variáveis e encontrando soluções criativas para problemas complexos.

Claro que sim. Ok, antes de encerrarmos este mergulho profundo, sei que você tem uma pergunta instigante para nosso ouvinte aqui. Algo para realmente fazer essas engrenagens girarem.

Bem, levando em consideração tudo o que discutimos, imagine que é você quem está projetando um molde de injeção.

OK.

Que outros fatores além do comprimento do canal principal você precisa considerar para garantir a criação do melhor produto possível?

Ah, que bom.

Sim.

Isso realmente enfatiza que estamos focados nessa variável, mas é apenas uma peça de um quebra-cabeça muito maior.

Certo. Pense em coisas como o tipo de plástico, o material do molde, a temperatura, o tempo de resfriamento. Todas essas decisões contribuem para a qualidade, funcionalidade e até sustentabilidade do produto final.

Portanto, não se trata apenas de fazer um produto que funcione. Trata-se de fazer tudo bem, com eficiência e responsabilidade.

Absolutamente. E espero que este mergulho profundo tenha dado ao nosso ouvinte uma nova apreciação pelo intrincado mundo da moldagem por injeção e pelas pessoas que fazem isso acontecer.

Eu sei que aprendi muito.

OK.

É incrível pensar que cada produto plástico que tocamos passou por esse processo incrivelmente complexo.

Sim.

Desde uma pequena gota de plástico derretido viajando através do canal principal até o objeto final em nossas mãos, realmente é.

E da próxima vez que você pegar um produto de plástico, poderá vê-lo sob uma luz totalmente nova.

Eu sei que vou. Obrigado por se juntar a mim neste mergulho profundo. Ok, até a próxima