Muito bem, então hoje vamos mergulhar em algo que... Bem, sejamos honestos. Pode não parecer muito empolgante à primeira vista, mas confie em mim.

Certo? Estou intrigado.

Tudo se resume à moldagem por injeção e ao comprimento do ponto de injeção.

Moldagem por injeção, é? Muito bem, agora você tem minha atenção. Estou todo ouvidos.

E acho que você vai achar isso muito interessante. É um daqueles pequenos detalhes que têm um enorme impacto na forma como todos esses produtos de plástico que usamos diariamente são fabricados.

Ok, estou começando a entender por que você está animado com isso. Então, tipo, do que estamos falando? Minha xícara de café, aquele teclado que eu sempre uso.

Digitando em tudo isso e muito mais. Sim, estamos falando de capas de celular, mouses de computador, o que você imaginar. Praticamente qualquer coisa feita de plástico provavelmente passou por esse processo.

Nossa. Nunca tinha pensado nisso dessa forma. Você tem razão. O plástico está em todo lugar.

É verdade. E você me enviou ótimas fontes sobre essa questão do comprimento do portão. Parece que você está mesmo tentando chegar ao fundo da questão.

Sim, estou tentando entender por que um detalhe aparentemente pequeno é tão crucial no processo de fabricação.

Exatamente. E é isso que vamos analisar hoje. Então, vamos começar com o básico para quem não está familiarizado com moldagem por injeção.

Certo. Vamos garantir que todos estejam na mesma página.

Imagine plástico derretido sendo injetado em um molde, como se estivesse despejando massa em uma forma de bolo.

Ah, ok, entendi.

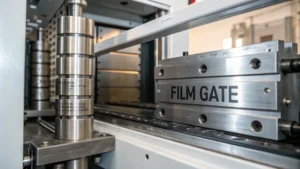

Agora, o portão, é aquele pequeno ponto de entrada por onde o plástico entra.

É como o canal de um funil, certo? Controla como o plástico entra no molde.

Analogia perfeita. E assim como acontece com um funil, se a comporta for muito pequena, as coisas ficam entupidas.

Certo?

Entendi. E se for muito grande, você terá outros problemas, como o plástico esfriar muito rápido antes de preencher o molde adequadamente.

Então precisamos daquele cenário perfeito, tipo Cachinhos Dourados. Nem muito grande, nem muito pequeno.

Exatamente. E é aí que toda essa questão do comprimento do ponto de injeção se torna superimportante. Então, para garantir que estejamos todos absolutamente certos, Lay, você pode explicar o que é um ponto de injeção no contexto da moldagem por injeção e por que seu comprimento é tão crucial?

Claro. Então, pense no canal de alimentação como uma espécie de porta cuidadosamente projetada. O local onde o plástico derretido entra na cavidade do molde controla o fluxo. Agora, o comprimento desse canal determina quanta pressão é perdida à medida que o plástico entra.

E imagino que a perda de calor também desempenhe um papel, certo?

Com certeza. Quanto mais longo o processo, mais calor o plástico perde ao longo do caminho. E, você sabe, conforme o plástico esfria, ele fica mais espesso, mais viscoso. Como mel.

Faz sentido. E eu estava lendo um dos artigos que você compartilhou e mencionou que a faixa típica para esses gates fica entre meio milímetro e dois milímetros.

Sim, esse é o ponto ideal para a maioria das aplicações.

Sinceramente, fiquei bastante surpreso com o quão pequenos são esses números. Tipo, estamos mesmo falando de algo mais fino que um cartão de crédito?

Às vezes, até mais fino. É impressionante como um detalhe tão pequeno pode ter um impacto tão grande no produto final.

Portanto, não existe uma resposta única. Quando se trata do comprimento do portão, você abordaria algo como uma capa de celular fina de forma diferente de, digamos, uma peça maior e mais grossa.

Ah, com certeza. Cada produto e cada material tem suas próprias necessidades específicas. Para algo como uma capa de smartphone, por exemplo, você provavelmente precisaria de um comprimento de entrada entre 0,5 e 1 milímetro. Qualquer coisa maior que isso, além do necessário, aumenta o risco de o plástico esfriar e endurecer antes de preencher completamente o molde.

Certo. Então é como uma corrida contra o tempo para colocar o plástico no lugar certo antes que ele endureça.

Exatamente. Você precisa encontrar o equilíbrio perfeito entre fluxo e resfriamento. Agora, para algo mais espesso, como um móvel robusto, talvez seja necessário usar uma espessura mais próxima de 2 milímetros para garantir que tudo seja preenchido adequadamente.

Estou começando a entender. Então, o tamanho e a espessura do produto influenciam o comprimento do portão, mas imagino que não se trata apenas das dimensões. Certo. O próprio material também deve desempenhar um papel.

Com certeza. Diferentes tipos de plástico se comportam de maneira muito diferente sob calor e pressão. Alguns fluem com muita facilidade, como a água, enquanto outros são mais viscosos, como o mel ou até mesmo a manteiga de amendoim.

Essa é uma ótima maneira de visualizar. Eu me lembro de ter lido sobre essa analogia da manteiga de amendoim em uma das fontes. Então, para um plástico bem fluido, como o poliestireno, você provavelmente poderia usar um bico mais curto. Certo. Mais ou menos como você consegue espalhar manteiga com uma faquinha.

Essa é uma ótima maneira de pensar sobre isso. E, no outro extremo do espectro, você tem materiais com cargas, como fibras de vidro, que os tornam mais resistentes, mas também muito mais espessos.

Então talvez você precise usar os 2 milímetros completos. Mesmo para uma peça menor, talvez seja necessário.

Apenas para garantir que o material flua corretamente e não fique preso.

Nossa! É muito interessante como todos esses fatores entram em jogo. Ok, então temos o tamanho do produto e as propriedades do próprio material. Imagino que o molde em si também influencie em tudo isso, certo?

Na verdade, esse é um dos fatores mais críticos. Pense nisso como um sistema rodoviário. Quanto mais complexo o molde, com todas as suas curvas e reviravoltas, mais cuidadoso você precisa ser ao projetar aquele portão.

Consigo imaginar. Algo como um brinquedo com muitas peças pequenas e detalhes intrincados. Seria preciso garantir que o plástico alcançasse cada cantinho.

Com certeza. E às vezes não se trata apenas da complexidade do projeto, mas também da precisão do próprio molde. Um molde muito bem projetado, com canais suaves, pode permitir um ponto de injeção mais curto.

Enquanto um molde com, digamos, algumas imperfeições pode exigir um canal de injeção mais longo para compensar.

Você entendeu. É tudo uma questão de encontrar esse equilíbrio.

Então me diga, você já se deparou com alguma situação real em que encontrar o equilíbrio perfeito entre o material, o produto e o molde se tornou, digamos, um desafio?

Ah, inúmeras vezes. Sabe, tem um projeto em particular que me marcou muito. Estávamos trabalhando com um molde que tinha um design incrivelmente complexo. Quero dizer, uma infinidade de detalhes minúsculos.

Acho que foi complicado.

Ah, foi sim. Inicialmente pensamos que poderíamos usar um portão mais curto, mas as coisas não estavam enchendo direito durante os testes. Tivemos que voltar ao...

Prancheta de desenho e ajuste o comprimento do portão G.

Exatamente. Foi um processo de ajustes finos, na verdade. Encontrar aquele ponto ideal onde tudo funcionava em harmonia. Foi um ótimo lembrete de que a moldagem por injeção não se resume apenas à ciência, mas também à arte de encontrar esse equilíbrio perfeito.

Adorei isso. Então não se trata apenas de inserir números em uma fórmula?

De jeito nenhum.

Trata-se de compreender as nuances de cada situação.

Com certeza. E é esse entendimento que nos permite criar esses produtos incríveis dos quais dependemos todos os dias.

Muito bem dito. Acho que estabelecemos uma ótima base aqui, mas estou ansioso para aprofundar um pouco mais o que acontece quando não acertamos o comprimento ideal do portão. Quais são algumas das consequências de um comprimento de portão mal escolhido?

Ah, existem vários, e alguns deles podem ser bem frustrantes, sem falar no custo. Um dos problemas mais comuns é o que chamamos de tiro curto.

Acho que já ouvi falar disso.

Basicamente, isso acontece quando o plástico derretido não consegue preencher completamente a cavidade do molde.

Assim, você acaba com um produto incompleto.

Exatamente. E isso geralmente acontece quando o portão é muito curto, fazendo com que o plástico esfrie e endureça antes de alcançar todos aqueles cantinhos e frestas.

Consigo perceber como isso seria um grande problema, especialmente em uma produção em larga escala.

Sem dúvida. Por outro lado, se o ponto de injeção for muito longo, podem surgir algumas imperfeições visuais na superfície do produto, como marcas de retração ou linhas de fluxo.

Já ouvi esses termos antes, mas, para ser sincero, não tenho muita certeza do que significam. Você poderia explicá-los para nós?

Claro. Marcas de afundamento são basicamente pequenas depressões ou covinhas que se formam na superfície do plástico, geralmente nas partes mais grossas.

É como se o plástico se contraísse para dentro ao esfriar.

Exatamente. E depois há as linhas de fluxo, que são mais como riscos ou padrões visíveis na superfície. Elas ocorrem quando o plástico não flui de forma suave e uniforme para dentro da cavidade do molde.

Portanto, se o comprimento do portão estiver incorreto, você corre o risco de ter todo tipo de problema visual no produto final. Imagino que isso não seja ideal para o controle de qualidade.

De forma alguma. E, sabe, esses defeitos podem parecer puramente estéticos à primeira vista, mas na verdade podem afetar a integridade estrutural do produto também.

Nossa, que legal! Eu não sabia disso. Então não se trata apenas de estética. Trata-se de garantir que o produto seja resistente e funcional.

Exatamente. E é por isso que acertar o comprimento da passada é tão crucial. É um daqueles fatores ocultos que têm um enorme impacto na qualidade e consistência dos produtos que usamos todos os dias.

É como o herói desconhecido da moldagem por injeção, garantindo que tudo funcione sem problemas.

Pode-se dizer isso.

Certo. Acho que já abordamos bastante coisa aqui em termos dos conceitos básicos e das possíveis armadilhas, e acho que...

Temos uma boa base para o que está por vir.

Com certeza. Mas agora estou realmente curioso para saber como você encontra o comprimento ideal do gate na prática. É tudo por tentativa e erro, ou existem técnicas mais sofisticadas envolvidas?

Felizmente, não se trata apenas de tentar várias coisas ao acaso. Existe toda uma ciência e arte por trás da busca pelo ponto ideal, e é exatamente isso que exploraremos na próxima parte da nossa análise aprofundada.

Muito bem, estou pronto para ouvir mais.

Sabe, é engraçado você mencionar tentativa e erro, porque houve uma época em que essa era praticamente a abordagem padrão na moldagem por injeção. Mas, felizmente, hoje em dia, temos muito mais ferramentas e técnicas para nos ajudar a acertar de primeira.

Que bom ouvir isso, porque, pelo que discutimos até agora, parece que errar o comprimento do gate pode causar muitos problemas.

Sim, não é algo que você queira estragar.

Definitivamente não. Então, por onde começar? Quais são os principais pontos a considerar ao tentar descobrir o comprimento ideal do portão?

Você tem razão. Começar com as dimensões corretas é crucial. Isso evita muitos problemas mais tarde. E a primeira coisa a sempre é o material com o qual você está trabalhando. Cada plástico se comporta de maneira diferente sob calor e pressão, então você precisa entender essas características únicas.

Certo, então conhecer o conteúdo é o primeiro passo. O que vem a seguir?

Bem, então você precisa pensar na peça que está fabricando. Certo. Nas dimensões dela. Ela é pequena e de paredes finas ou algo muito maior e mais espesso?

Certo, porque um pequeno componente eletrônico terá necessidades muito diferentes de um grande brinquedo de plástico.

Exatamente. E isso impacta diretamente o comprimento ideal do portão.

Faz sentido.

É preciso garantir que haja fluxo suficiente para preencher toda a cavidade antes que o plástico comece a esfriar e solidificar.

Entendi. Então, trata-se de encontrar o equilíbrio entre fluxo e resfriamento, exatamente como você disse antes.

Certo. E isso nos leva à terceira peça do quebra-cabeça, provavelmente a mais complexa também.

Sou todo ouvidos.

O próprio projeto do molde. Quanto mais complexo o molde, mais cuidadoso deve ser o projeto do canal de injeção.

Portanto, com um molde de alta precisão e canais lisos, talvez seja possível usar pontos de injeção mais curtos.

Você poderia. Mas um molde mais complexo, com muitos detalhes e talvez algumas imperfeições, poderia exigir...

Um portão mais longo para compensar.

Entendi. Então, sim, você está constantemente fazendo malabarismos com essas três coisas: o material, o design do produto e o próprio molde.

É incrível como tudo se encaixa através desse delicado equilíbrio.

É verdade. E, sabe, a moldagem por injeção é uma mistura fascinante de ciência, engenharia e arte, não acha?

Estou definitivamente percebendo isso. Ok, então digamos que erremos o comprimento do gate. Só para argumentar, que tipo de problemas podem surgir?

Ah, um monte. E já falamos sobre as falhas de moldagem. Mas também existe o risco de rebarbas. É, acontece quando o plástico derretido vaza da cavidade do molde, criando esses pedacinhos finos de plástico em excesso. Tipo, ele transborda exatamente nas linhas de junção ou ao redor dos furos dos pinos extratores. Imagina decorar um bolo com glacê. Exatamente.

Estou com você.

E um pouco dessa cobertura transborda pelas bordas. É mais ou menos assim que funciona o efeito de brilho excessivo.

Ah, então é como um excesso de plástico.

Sim. E assim, a bagunça que o glacê faz exige etapas extras de limpeza. É preciso cortar os pedaços de plástico que sobraram, o que aumenta o tempo e o custo.

E imagino que o comprimento do gate possa contribuir para isso.

Ah, com certeza. Se o canal de injeção for muito longo, pode aumentar a pressão dentro do molde, tornando mais provável a formação de rebarbas.

Nossa! Tantas coisas para considerar. Isso realmente destaca a importância de acertar o comprimento do portão desde o início. Você mencionou antes que existem técnicas mais sofisticadas disponíveis hoje em dia. Pode nos contar mais sobre como a tecnologia está mudando o jogo?

Sem dúvida, um dos maiores diferenciais é o software de simulação. Ele permite que os engenheiros criem modelos virtuais de todo o processo de moldagem por injeção. Eles podem levar em consideração as propriedades do material, o projeto do molde e até mesmo o comprimento do ponto de injeção.

Assim, eles conseguem basicamente ver o que vai acontecer antes mesmo de fazerem o molde.

Basicamente isso. Eles conseguem simular como o plástico derretido flui pelo molde e prever como diferentes comprimentos de entrada afetarão o produto final.

Isso é incrível. É como uma bola de cristal virtual que te ajuda a evitar possíveis problemas.

Exatamente. E permite muito mais precisão e otimização.

E aposto que isso também reduz o desperdício.

Com certeza. Menos tentativas e erros significam menos desperdício de material, e isso é bom para todos.

Já falamos sobre todos os desafios, mas e os benefícios de acertar o comprimento do portão? Imagino que sejam muitos.

Ah, muitas vantagens. Para começar, você pode reduzir drasticamente os defeitos e melhorar a qualidade geral dos produtos. Menos falhas de impressão, menos rebarbas, superfícies mais lisas.

Imagino que, com certeza, os clientes ficarão mais satisfeitos.

E também há enormes benefícios em termos de eficiência e sustentabilidade.

Como assim?

Bem, ao otimizar o comprimento do ponto de injeção, você pode reduzir os tempos de ciclo, o tempo necessário para moldar cada peça.

Assim, você pode produzir mais em menos tempo.

Exatamente. Maior capacidade de produção, custos mais baixos e menos defeitos significam menos desperdício de material.

Portanto, é uma situação em que todos saem ganhando. Melhor qualidade, produção mais eficiente e um processo mais sustentável.

É um exemplo perfeito de como a atenção aos detalhes pode ter esse efeito cascata em todo o processo de fabricação.

E tudo se resume àquele pequeno portão.

É verdade. É incrível como muitas vezes não damos o devido valor a todos os produtos de plástico à nossa volta. Os nossos telemóveis, os nossos computadores, tudo. Mas por trás de cada um deles existe todo um processo complexo. E esse pequeno portão desempenha um papel crucial para que tudo isso aconteça.

É como um mundo oculto sobre o qual a maioria das pessoas nunca para para pensar.

Certo. Mas está lá e é fascinante.

Com certeza. Gostaria muito de saber sobre algumas das coisas mais surpreendentes ou interessantes que você aprendeu sobre o comprimento dos portões ao longo dos seus anos de experiência. O que realmente te chamou a atenção?

Sabe o que sempre me impressiona? A constante evolução do design de portas de injeção. Estamos sempre encontrando maneiras novas e inovadoras de otimizar o comprimento dessas portas e aprimorar o processo.

Aposto que muita coisa interessante está acontecendo naquela região.

Por exemplo, estamos vendo alguns desenvolvimentos realmente interessantes com sistemas de canais quentes.

Sistemas de canais quentes, não estou familiarizado com eles.

Os moldes de injeção tradicionais possuem o que chamamos de canais frios, canais que conectam o bico de injeção ao ponto de injeção. O problema é que o plástico pode solidificar nesses canais.

Ah, não parece nada bom.

Sim, isso leva ao desperdício de material e a ciclos de produção mais longos.

Faz sentido.

Mas os sistemas de canais quentes usam bicos e coletores aquecidos para manter o plástico derretido durante todo o percurso até o ponto de injeção.

Assim, não haverá mais plástico solidificado nos canais de injeção.

Exatamente. E isso torna o processo muito mais eficiente.

Acho que sim. E imagino que também economize bastante material.

Sim, funciona. E o mais legal é que os sistemas de canais quentes estão nos dando mais flexibilidade e criatividade no projeto dos pontos de injeção.

Como assim?

Bem, como esse plástico permanece derretido até chegar ao ponto de injeção, podemos posicionar o ponto de injeção em locais mais estratégicos na peça.

Assim, você pode ajustar o fluxo com ainda mais precisão.

Exatamente. E isso nos ajuda a minimizar os defeitos que mencionamos anteriormente.

Portanto, esses sistemas de canais quentes não se resumem apenas à eficiência. Eles também estão expandindo os limites do que é possível.

Essa é uma ótima maneira de colocar. Eles estão remodelando o cenário da moldagem por injeção.

É incrível quanta inovação surgiu de um detalhe tão pequeno: o comprimento do portão.

É verdade. E, sabe, à medida que continuamos a refinar e aprimorar todo esse processo, acho que estamos apenas começando a explorar o que é possível.

Que ótimo ouvir isso! Bom, esta jornada tem sido fascinante até agora, mas antes de encerrarmos, quero voltar a falar com o nosso ouvinte. Quais são os principais pontos que ele deve lembrar, mesmo que não seja engenheiro ou designer?

Então, da próxima vez que você pegar um produto de plástico, pare um segundo para pensar em como ele chegou até você. Lembre-se de que existe todo um mundo complexo por trás dele. Todo o design, a engenharia e os cálculos precisos envolvidos na fabricação até mesmo dos objetos mais simples.

É como aqueles programas de "como as coisas são feitas", só que para coisas do dia a dia.

Exatamente. E o comprimento do portão não é algo aleatório. É uma decisão cuidadosamente pensada.

E acertar nesse ponto leva a produtos melhores, menos desperdício e um processo mais sustentável.

Você entendeu. Então, da próxima vez que você vir um celular elegante ou um brinquedo resistente, lembre-se daquele pequeno portão que ajudou a torná-lo possível.

É como o herói desconhecido do mundo da indústria.

Com certeza. E aqui vai um desafio divertido. Veja se você consegue identificar onde ficava aquele portão. Observe atentamente os produtos de plástico, especialmente aqueles com formatos mais complexos. Você pode notar uma pequena área em relevo ou uma minúscula marca onde o plástico foi injetado.

É como uma pequena pista que revela uma parte do processo que geralmente fica oculta.

Exatamente. É um lembrete de que essas coisas do dia a dia não surgiram magicamente. Elas foram cuidadosamente elaboradas ao longo de todas essas etapas.

Essa é uma ótima dica. Com certeza, vou olhar para os produtos de plástico de uma forma diferente agora.

Eu também. E quem sabe, talvez toda essa imersão tenha despertado em mim um novo apreço pela indústria manufatureira. Há muito o que descobrir por aí, com certeza.

Então, para o nosso ouvinte, mantenha a curiosidade, continue explorando, e talvez você comece a perceber aqueles minúsculos canais que estão silenciosamente moldando o nosso mundo. Muito bem, estamos de volta. E devo dizer, foi uma jornada e tanto explorar todo esse mundo da moldagem por injeção e seus comprimentos de canais.

Realmente aconteceu. E espero que tenha sido revelador para os nossos ouvintes também.

Acho que sim. Sabe, é uma daquelas coisas em que a gente nunca pensa, mas está por toda parte. Em todos os produtos de plástico que usamos diariamente.

É verdade. E, como vimos, não se trata apenas de um detalhe insignificante. Acertar o comprimento do portão tem um efeito cascata em tudo: na qualidade, na eficiência e na sustentabilidade de todo o processo de fabricação.

Com certeza. Para finalizar, quero voltar a falar com você, nosso ouvinte.

Sim.

Quais são os principais pontos que você deve reter desta conversa? Entender algo, mesmo que você não seja engenheiro ou designer?

Bem, em primeiro lugar, da próxima vez que você pegar um produto de plástico, reserve um momento para observá-lo com atenção. Pense na jornada que ele percorreu desde aqueles pequenos grânulos de plástico até chegar à forma final que você tem em mãos.

É como, sabe, um daqueles vídeos de "como é feito", só que sobre algo que encontramos todos os dias.

Exatamente. E lembre-se que o comprimento do ponto de injeção não é apenas um número aleatório tirado da cartola. É uma decisão cuidadosamente ponderada, baseada em um profundo conhecimento do material, do projeto e das capacidades do molde.

Trata-se de encontrar aquele ponto ideal onde tudo funciona em perfeita harmonia.

É isso aí. E quando encontramos esse equilíbrio, obtemos produtos melhores, menos desperdício e um processo de fabricação mais sustentável.

No geral, é uma situação vantajosa para todos. Agora, tenho curiosidade: para aqueles que desejam ir além de apenas apreciar o produto final, existe algo que possam fazer para realmente perceber o impacto do Gatelink no dia a dia?

Sabe de uma coisa? Existe sim. Se você observar atentamente os produtos de plástico, especialmente aqueles com formatos mais complexos, poderá encontrar um pequeno vestígio de onde ficava aquele portão.

Realmente?

Sim. Muitas vezes será uma área ligeiramente elevada ou uma pequena marca onde o plástico fluiu para dentro do molde.

Ah, que interessante. É como uma pequena pista que revela uma parte do processo que normalmente não temos a oportunidade de ver.

Exatamente. Um lembrete sutil de que esses objetos do cotidiano não surgiram magicamente. Eles foram cuidadosamente elaborados por meio de uma série de etapas complexas. E cada etapa tem seus próprios desafios e considerações.

Adoro isso. Um mundo oculto à espera de ser descoberto.

Sim, é verdade. E talvez essa análise aprofundada tenha despertado em você uma nova curiosidade sobre o mundo da manufatura. É uma área fascinante, repleta de processos e inovações incríveis.

Com certeza. Então, mantenham essas mentes curiosas, continuem explorando e, quem sabe, talvez vocês comecem a enxergar aqueles pequenos portais que estão silenciosamente moldando o nosso mundo.

E com isso, chegamos ao fim da nossa análise detalhada sobre o comprimento do ponto de injeção na moldagem por injeção. Obrigado por nos acompanhar e até a próxima!.

Até lá, fique