Muito bem, vamos começar. Hoje vamos abordar o projeto de moldes multicavidades. Temos aqui uma pilha de artigos e anotações, e vamos tentar entender tudo isso.

Parece ótimo. Muita coisa para desempacotar.

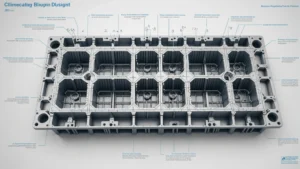

Sim, com certeza. Então, para começar, talvez você possa nos dar uma breve explicação sobre o que são moldes multicavidades para aqueles que talvez não estejam totalmente familiarizados com eles.

Claro. Em termos mais simples, os moldes multicavidades são projetados para produzir várias peças idênticas de uma só vez.

Nossa! Então, é muito mais eficiente do que fazer um de cada vez.

Exatamente. É por isso que são tão amplamente utilizados na produção em massa. Pense em todas aquelas pecinhas de plástico que usamos todos os dias. Sabe, tampas de garrafa, peças de Lego, essas coisas.

Ah, sim. Nunca tinha pensado nisso dessa forma, mas sim, faz sentido.

É um divisor de águas quando você precisa produzir coisas em grande escala.

Sim. Então você está me dizendo que minha obsessão por LEGO se deve inteiramente aos moldes multicavidades?

Praticamente isso.

Nossa. Ok, então obviamente deve haver algo mais envolvido do que simplesmente multiplicar as cáries.

Ah, sim, com certeza. Existe toda uma ciência por trás disso. Quer dizer, você tem que pensar em coisas como sistemas de injeção balanceados para garantir que cada cavidade seja preenchida corretamente.

Certo, então, sistemas de controle de acesso, qual é o grande problema deles?

Bem, é como imaginar despejar a massa em uma máquina de waffles. Certo. Se a massa não fluir uniformemente, você vai acabar com alguns waffles queimados e outros crus. O mesmo acontece com o plástico derretido fluindo para um molde com várias cavidades. Você precisa garantir que o fluxo seja equilibrado para que cada cavidade receba a quantidade certa de material.

Certo, então trata-se de consistência e de garantir que todas as peças sejam idênticas.

Sim, exatamente. Um sistema de injeção balanceado ajuda a garantir que todas as peças saiam com as mesmas dimensões e a mesma qualidade.

O material de origem menciona vários tipos diferentes de moldes, moldes familiares de cavidade única e, claro, nossos moldes multicavidades. Você poderia explicar as diferenças entre eles? Por exemplo, quando usaríamos um em vez do outro?

Claro. Então, moldes de cavidade única são o ponto de partida básico. São bons para produção de baixo volume ou quando você está começando e experimentando designs diferentes. Você tem muito controle sobre o processo, mas não é muito eficiente se você precisar fabricar muitas peças.

Certo, certo. E quanto aos moldes de família?

Os moldes familiares são interessantes porque permitem fabricar várias peças diferentes no mesmo ciclo. Isso é ótimo para coisas como, digamos, um brinquedo com vários componentes.

Ah, entendi. Então, em vez de ter moldes separados para cada peça, você pode fazer todos eles.

Exatamente! Isso pode economizar muito tempo e dinheiro. Mas projetar esses moldes é um desafio completamente diferente. Muito mais complexo do que um molde de cavidade única ou mesmo de múltiplas cavidades.

Certo, então voltando aos moldes multicavidades. Estávamos falando sobre sistemas de canais de alimentação. Você pode me explicar um pouco mais sobre como eles funcionam?

Sim. Então, o sistema de alimentação é basicamente a rede de canais que guia o plástico fundido do ponto de injeção até as cavidades individuais. O objetivo é garantir que o plástico flua de forma suave e uniforme para cada cavidade, sem bolhas de ar ou obstruções.

É como o sistema de encanamento do mofo.

Sim, é uma boa analogia. E para conseguir esse equilíbrio, você precisa levar em consideração coisas como as dimensões dos corredores, a localização dos portões de largada, e uma série de outros fatores.

Parece bem complicado. Tipo, como os engenheiros realmente descobrem o melhor sistema de canais de alimentação para um molde específico?

Bem, a experiência desempenha um papel importante, mas hoje em dia também existem muitos softwares sofisticados que podem simular o fluxo de plástico através do molde.

Ah, então eles podem testar virtualmente antes de construir o molde físico?

Exatamente. É como um teste virtual. Eles conseguem ver como o plástico vai se comportar, identificar possíveis problemas e fazer ajustes no sistema de corte antes mesmo de cortar o metal. Isso economiza muito tempo e evita muitas dores de cabeça no futuro.

Portanto, trata-se de otimizar a eficiência e garantir que o molde funcione exatamente como previsto.

Sim, exatamente. É tudo uma questão de precisão e controle, garantindo que cada detalhe saia perfeito.

Uau. Então não se trata apenas de multiplicar as cavidades. Trata-se de ajustar cada pequeno detalhe para que tudo fique perfeito.

Entendi. E ainda nem falamos de sistemas de refrigeração e seleção de materiais. Há muito mais para explorar.

Pois é, né? Isso é fascinante. Bom, antes de nos precipitarmos, vamos analisar um pouco. Falamos sobre sistemas de controle de fluxo e como eles são cruciais para direcionar o fluxo de plástico. Mas deve haver mais do que apenas colocar o plástico nas cavidades.

Ah, sim, com certeza. Depois que o plástico derretido entra no molde, é preciso pensar em resfriá-lo adequadamente. É aí que entram os sistemas de resfriamento.

Eu ia perguntar exatamente isso. Então, o que é tão importante no resfriamento além de simplesmente baixar a temperatura?

Ah, bem, a forma como você resfria o molde pode realmente afetar a qualidade e as dimensões da peça final. Se o resfriamento não for uniforme, você pode ter deformações, encolhimento e todo tipo de problema.

Ah, entendi. Então não se trata apenas de velocidade. Trata-se de garantir que o resfriamento ocorra de maneira uniforme em todo o molde.

Exatamente. É como assar um bolo. Se um lado esfriar mais rápido que o outro, ele vai afundar e rachar. O mesmo acontece com peças moldadas. É preciso um resfriamento uniforme para evitar defeitos.

Faz sentido. Então, como eles conseguem isso? Eu vi que o material de origem menciona diferentes tipos de canais de resfriamento, certo?

Sim, existem algumas abordagens diferentes. Temos canais retos, canais espirais, canais conformes, cada um com suas vantagens e desvantagens. Depende muito da complexidade da peça e da taxa de resfriamento desejada.

Trata-se, portanto, de escolher o tipo certo de layout de canal para a aplicação específica.

Exatamente. E assim como nos sistemas de controle de fluxo, existe software que pode simular o processo de resfriamento e ajudar os engenheiros a otimizar o projeto desses canais.

Certo, então eles podem basicamente executar testes virtuais para garantir que o sistema de refrigeração esteja funcionando corretamente. Sim.

Trata-se de planejar com antecedência e prevenir problemas antes que eles surjam.

Já falamos sobre sistemas de injeção e sistemas de resfriamento. Mas e o próprio molde? De que ele é feito, afinal?

Ah, o material do molde. Esse é outro fator crítico no projeto de moldes multicavidades, porque o molde precisa suportar muita tensão. Há altas temperaturas, altas pressões, ciclos repetidos de aquecimento e resfriamento. Portanto, você precisa de um material resistente e durável.

Sim, precisa ser resistente.

Exatamente. E existem muitos materiais diferentes para escolher, cada um com suas próprias propriedades. Temos aços-liga, aços pré-endurecidos, cobre-berílio e até plásticos em alguns casos. Depende muito da aplicação e do tipo de plástico que você está moldando.

Uau! Então, há todo um mundo da ciência dos materiais envolvido aqui também.

Ah, sim, com certeza. Escolher o material certo pode fazer toda a diferença no molde. É preciso levar em conta coisas como dureza, resistência à tração, resistência ao desgaste, todas essas coisas.

E imagino que eles também usem software de simulação aqui, para testar a resistência do projeto do molde.

Pode apostar. É o que chamam de análise de elementos finitos. Basicamente, é uma forma de simular as tensões e deformações que o molde sofrerá durante a operação. Isso ajuda a identificar pontos fracos e otimizar o projeto para máxima durabilidade.

Nossa! Então é como um teste de estresse virtual para o molde.

Exatamente. Trata-se de usar a tecnologia para garantir que o molde suporte as demandas da produção. Você não quer que ele rache ou falhe após alguns ciclos. Isso seria um erro muito caro.

É, sem dúvida. Parece que todos os aspectos do projeto de moldes multicavidades giram em torno de precisão e controle.

Você acertou em cheio. Trata-se de acertar em todos os detalhes, desde o sistema de alimentação até os canais de resfriamento e a seleção de materiais. Porque cada pequena decisão pode impactar a qualidade e a consistência do produto final.

Nossa! Estou começando a perceber o quanto de trabalho é necessário para fabricar essas peças de plástico do dia a dia que consideramos banais.

Sim, há muito mais por trás disso do que aparenta, mas é isso que o torna tão fascinante, não é?

Com certeza. Já conseguimos colocar o plástico no molde usando o sistema de canais de alimentação. E agora?

Resfriamento. Extremamente importante.

Sim, eu ia dizer que o resfriamento será fundamental, certo?

Ah, sim, com certeza. Quer dizer, não se trata apenas de resfriar o plástico. Trata-se de fazer isso da maneira correta. De forma uniforme.

Uniformemente?

Sim. Você precisa resfriar toda a forma uniformemente. Caso contrário, você terá todo tipo de problema.

Que tipo de problemas?

Bem, se uma parte do molde esfriar mais rápido que outra, o plástico pode deformar ou encolher de forma irregular.

Ah, entendi. Então você acaba com peças meio tortas.

Exatamente. Sim. E essas não são boas. Podem não encaixar direito. Ou podem simplesmente ficar feias.

Sim, faz sentido. Então, como eles garantem que o resfriamento seja uniforme? Eu sei que o material de origem mencionou canais de resfriamento, certo?

Canais de refrigeração. São basicamente pequenos túneis que atravessam o molde e por onde circula um fluido refrigerante, geralmente água.

Certo. E isso ajuda a distribuir o resfriamento uniformemente.

Exatamente. Mas não é tão simples quanto apenas fazer alguns furos. Existe toda uma ciência por trás do projeto desses canais de refrigeração.

Ah, sim, imagino. Lembro que o material original falava sobre diferentes tipos de canais. Como canais espirais, canais conformes.

Certo. Cada tipo tem suas vantagens e desvantagens.

Então, tipo, quando você usaria um canal espiral em vez de um canal conformal?

Bem, os canais espirais são ótimos para peças com formatos profundos ou complexos. Eles permitem que o fluido refrigerante chegue mais perto da superfície da peça, onde é mais necessário.

Certo, então, para designs realmente complexos.

Exatamente. Os canais conformais, por outro lado, são ainda mais avançados. Eles conseguem seguir os contornos exatos da peça. Uau.

Isso é incrível. É como um sistema de refrigeração feito sob medida.

Exatamente. Proporciona o resfriamento mais uniforme possível, mas também é mais caro de fabricar.

Sim, imagino. Então sempre existe um equilíbrio entre custo e desempenho.

Sempre. Os engenheiros precisam ponderar esses fatores e escolher o melhor sistema de refrigeração para cada aplicação.

E imagino que eles também usem software de simulação aqui, certo? Tipo, para testar os canais de refrigeração antes de construírem o molde de fato?

Pode apostar. A simulação é uma parte essencial do projeto de moldes atualmente. Ela permite que os engenheiros visualizem o desempenho do sistema de refrigeração, identifiquem possíveis problemas e façam ajustes antes mesmo de usinar o metal.

Portanto, o objetivo é minimizar os riscos e garantir que o molde funcione corretamente na primeira tentativa.

Exatamente. Você não vai querer gastar todo esse tempo e dinheiro construindo um molde só para descobrir que o sistema de refrigeração está com defeito.

Sim, isso seria um desastre. Então, já falamos sobre sistemas de injeção e sistemas de resfriamento. Mas e o próprio molde? De que ele é feito?

Ah, sim, o material do molde. Esse é outro fator crucial, porque o molde precisa ser forte o suficiente para suportar toda a pressão e o calor durante o processo de moldagem por injeção.

Sim, deve ser difícil.

Sim, funciona. E, felizmente, existem muitos materiais diferentes que podem atender a essa necessidade.

Certo, então, quais são alguns materiais comuns para moldes?

Bem, as mais comuns são as ligas de aço, como os diferentes tipos de aço.

Certo, então por que aço?

O aço é extremamente resistente e suporta altas temperaturas sem deformar ou sofrer empenamento.

Faz sentido. Mas aposto que existem diferentes tipos de aço, certo? Alguns mais resistentes que outros.

Ah, sim, com certeza. Existe uma grande variedade de ligas de aço para escolher, cada uma com suas propriedades únicas. Algumas são mais duras, outras mais resistentes ao desgaste, outras ainda suportam melhor o calor. Depende muito da aplicação específica.

Uau. Então não se trata apenas de uma simples escolha entre aço ou não aço. Existe todo um espectro de opções.

Certo, e às vezes os engenheiros até usam diferentes tipos de aço em diferentes partes do molde. Por exemplo, eles podem usar um aço mais duro para o núcleo, onde a pressão é maior, e um aço mais resistente ao desgaste para as superfícies da cavidade.

Ah, que interessante. Então eles estão realmente adaptando a seleção de materiais às necessidades específicas do molde.

Exatamente. É tudo uma questão de otimização. Obter o melhor desempenho do molde, mantendo os custos sob controle.

Faz sentido. E imagino que eles também usem softwares de simulação para testar a resistência do material do molde, certo?

Ah, sim, com certeza. É a análise de elementos finitos. Basicamente, é uma forma de simular as tensões e deformações que o molde sofrerá durante a operação. Isso ajuda os engenheiros a garantir que o material do molde suporte a carga.

Identificar quaisquer problemas potenciais antes que o molde seja efetivamente construído.

Exatamente. Trata-se de evitar erros dispendiosos e garantir que o molde seja construído para durar.

Isso é incrível. Parece que todos os aspectos do projeto de moldes multicavidades envolvem planejamento cuidadoso e otimização.

Essa é a essência do jogo. É um processo complexo, mas quando feito corretamente, pode produzir resultados incríveis. Sim.

E preciso dizer, estou completamente perplexo. Nunca imaginei que ficaria tão fascinado por moldes de plástico.

É, é bem louco quando você começa a se aprofundar nisso, né? Tipo, toda a reflexão envolvida em algo que a maioria das pessoas nem para para pensar.

Exatamente. Tipo, estou olhando para a tampa da minha garrafa de água agora e penso: nossa, essa coisinha é uma proeza da engenharia.

Certo. É como se você pensasse em milhões de tampas de garrafa, todas idênticas, saindo de um molde com várias cavidades. E esse molde é como um pequeno ecossistema, com todas essas partes interconectadas funcionando perfeitamente juntas.

É uma loucura. Tipo, desde o sistema de controle de fluxo até os canais de resfriamento, passando pela seleção de materiais, tudo tem que ser perfeito.

Exatamente. E todas essas decisões impactam o produto final. Por exemplo, a escolha da liga de aço pode afetar a durabilidade do molde, sua resistência ao calor, e muitas outras coisas.

E tudo isso acontece nos bastidores, antes mesmo do plástico ser injetado.

É como preparar o palco para uma apresentação perfeita. É preciso garantir que tudo esteja no lugar antes que a cortina se abra.

Então, eu me pergunto: qual é o futuro do design de moldes multicavidades? Será que um dia tudo se resumirá a robôs e impressoras 3D?

Bem, a impressão 3D está definitivamente mudando o jogo de muitas maneiras, especialmente para prototipagem e produção em pequena escala. Mas não acho que ela vá substituir completamente os moldes tradicionais tão cedo.

Ah, por que não?

Bem, para começar, os moldes com múltiplas cavidades são extremamente eficientes para a produção em massa. Por exemplo, quando se precisa fabricar milhões de peças idênticas, nada supera um molde bem projetado.

Portanto, tudo se resume a escala e eficiência.

Exatamente. E o custo também. A impressão 3D pode ficar bem cara quando se trata de grandes volumes. Além disso, você fica limitado em termos dos materiais que pode usar.

Pelo que parece, os moldes tradicionais ainda têm muito a oferecer.

Ah, com certeza. E acredito que as duas tecnologias continuarão a coexistir, cada uma explorando seus pontos fortes.

Sim, faz sentido. Tipo, você usa a impressão 3D para testar um projeto e, quando estiver satisfeito com ele, investe em um molde com múltiplas cavidades para a produção em massa.

Exatamente. Trata-se de usar a ferramenta certa para o trabalho.

Bom, acho que abordamos bastante coisa hoje. Aprendi muito mais sobre projeto de moldes multicavidades do que jamais imaginei.

Eu também. Foi uma imersão profunda e divertida.

Sim, com certeza. E acho que isso realmente me abriu os olhos para a complexidade e a engenhosidade envolvidas na fabricação de todos esses produtos do dia a dia que consideramos banais.

Com certeza. É todo um mundo oculto de engenharia bem debaixo dos nossos narizes.

Exatamente. Então, para todos os nossos ouvintes, da próxima vez que pegarem uma garrafa de plástico, um brinquedo ou qualquer outra coisa, reservem um momento para apreciar o molde que o tornou possível. É uma prova da criatividade humana e da nossa capacidade de resolver problemas de maneiras incríveis.

Muito bem dito.

Obrigado por nos acompanhar nesta imersão no fascinante mundo do design de moldes multicavidades. Nos vemos na próxima para explorarmos algo interessante e instigante.

Ver