Muito bem, vamos começar. Desta vez, vamos explorar os canais de moldagem de plástico. Vocês demonstraram muito interesse neste tópico. Tenho artigos, trabalhos de pesquisa e até fichas técnicas de fabricantes. Vocês se empenharam bastante. Vamos analisar tudo isso e ver o que podemos aprender. Devo admitir que estou fascinado por esses elementos que trabalham nos bastidores e que ajudam a fabricar tantos produtos do nosso dia a dia.

É uma ótima escolha para uma análise aprofundada. Os canais de injeção costumam ficar escondidos, sabe, mas são super importantes para a qualidade, para a eficiência da produção e até mesmo para a sustentabilidade na moldagem de plástico.

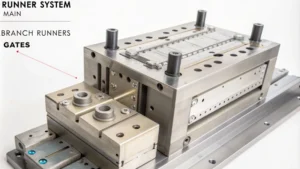

Um artigo usa a analogia de um sistema fluvial. Assim como a máquina de moldagem por injeção representa a nascente do rio, os canais principais representam o leito principal e as comportas representam o ponto final do rio. Mas será que isso realmente nos ajuda a compreender os desafios de projetar esses sistemas complexos?

A analogia do rio? Sim. É uma boa metáfora para começar. Mas não mostra realmente a complexidade do projeto dos canais de alimentação. Na realidade, os engenheiros precisam considerar diversos fatores, como a viscosidade do material fundido, a queda de pressão e as taxas de resfriamento.

Certo.

Tudo isso enquanto se garante que o plástico derretido chegue a cada canto e recanto da cavidade do molde. É mais como uma, sei lá, dança coreografada do que um rio que flui livremente.

Então, é bem mais técnico do que parece à primeira vista. Você mencionou viscosidade algumas vezes. Poderia explicar melhor no contexto da moldagem de plástico?

Claro. Viscosidade basicamente significa o quanto um material resiste ao fluxo. Pense no mel em comparação com a água. O mel é mais espesso. Ele flui mais lentamente. Isso significa que ele tem maior viscosidade.

OK.

Na moldagem de plástico, controlar a viscosidade do plástico fundido é crucial. Se estiver muito viscoso, não fluirá. Certo. Pode não preencher o molde completamente, mas se estiver muito fluido, pode esfriar rápido demais e causar defeitos.

Parece que encontrar o ponto ideal de viscosidade é fundamental. Sim. Você também enviou informações sobre os dois principais tipos de canais de alimentação: canais frios e canais quentes.

Certo.

Quais são as principais diferenças e como escolher a melhor opção para um projeto?

A escolha entre esses dois sistemas geralmente se resume a equilibrar custo, velocidade e qualidade. Os sistemas de canais frios, como o próprio nome indica, permitem que o plástico esfrie e se solidifique em seu interior. O sistema de canais faz sentido, tornando-os mais simples e baratos. No entanto, isso pode significar ciclos de produção mais longos e maior desperdício.

Entendi. Então, canais quentes seriam melhores para uma produção mais rápida, talvez com melhor qualidade.

Você está entendendo. Com canais quentes, o plástico permanece derretido o tempo todo, o que resulta em ciclos de injeção mais rápidos. E potencialmente menos desperdício. Mas, como quase tudo, essa tecnologia sofisticada custa mais. E não funciona para todos os tipos de plástico ou designs de moldes.

Portanto, sempre há um equilíbrio a ser feito. Existe alguma vez um vencedor claro ou tudo depende da situação?

Quase nunca. Na moldagem de plástico, não existe uma solução única para todos os casos. Cada projeto tem suas próprias necessidades e limitações. Por exemplo, se você estiver produzindo muitas peças simples, os canais frios podem ser a melhor opção, pois são peças que duram mais tempo.

Sim.

Mas um molde complexo com muitas cavidades para uma peça realmente precisa pode necessitar de um sistema de canais quentes para manter a qualidade consistente e minimizar o desperdício.

Essa é uma maneira útil de pensar sobre isso. Você mencionou moldes multicavidades em suas anotações. Você destacou alguns detalhes sobre eles. O que os diferencia? Como os canais de injeção influenciam seu projeto?

Moldes multicavidades. Bem, eles produzem várias peças simultaneamente a partir de uma única injeção. Isso acelera bastante a produção, mas também implica em mais desafios de projeto. O sistema de canais de injeção precisa ser perfeitamente balanceado.

Eu vejo.

Para garantir que o fluxo e a pressão sejam uniformes em cada cavidade individual. Caso contrário, você obterá peças inconsistentes. Tamanhos diferentes, qualidade diferente.

Parece que você precisa de engenharia de precisão avançada para moldes multicavidades. Você também mencionou como o design dos canais de injeção afeta a aparência do produto final.

Ah, com certeza. Até mesmo pequenas escolhas no sistema de canais podem alterar a aparência final do produto. Por exemplo, considere o ponto de entrada, o local por onde o plástico fundido entra no molde.

Certo.

Algumas fresas, como as fresas de precisão, praticamente não deixam marcas. Isso é perfeito para peças que precisam de um acabamento liso.

Portanto, escolher um tipo de portão não se resume apenas à função. Também tem a ver com a estética. É isso mesmo?

Exatamente. Outro exemplo são os canais de injeção latentes. Eles são projetados para se desprenderem da peça automaticamente durante a moldagem. Você os utiliza quando qualquer marca do canal de injeção é inaceitável, como em peças transparentes.

Isso é incrível. Mostra realmente o quanto de planejamento e reflexão são necessários para esses sistemas. Estou vendo os produtos de plástico de uma maneira completamente nova.

É exatamente para isso que servem essas análises aprofundadas. Elas nos ajudam a enxergar a complexidade oculta em coisas do dia a dia e a apreciar a engenharia por trás delas.

Sim, com certeza.

É incrível. Sim, é mesmo. É impressionante como até pequenos detalhes, como a escolha do portão, podem mudar completamente o produto. É como uma mistura de arte e ciência, sabe, para se obter produtos plásticos de alta qualidade.

É verdade. Sabe, na pesquisa que você me enviou, fiquei impressionado com a importância de se obter um sistema de canais de alimentação perfeito para garantir boa qualidade. Quais são algumas das maneiras que você usa para garantir que o plástico fundido flua de forma suave e consistente durante todo o processo?

Otimizar o sistema de canais de injeção é fundamental para o bom funcionamento e a obtenção de um produto de qualidade. Um aspecto básico é o projeto do canal principal, que é o caminho principal da máquina de moldagem por injeção até os canais secundários. É preciso calcular o diâmetro e o formato ideais para evitar quedas bruscas de pressão e manter a vazão constante.

Isso faz sentido.

Sim.

Você mencionou a queda de pressão anteriormente. Por que é tão importante manter essa perda de pressão baixa no sistema?

Imagine que você está regando seu jardim, mas sua mangueira está toda enrolada.

OK.

A água vai sair fraca. Vai ficar espalhada por todo lado. Algumas partes nem vão ser molhadas. Queda de pressão. E a moldagem de plástico é meio parecida com isso. Pode significar que o molde não se enche completamente. Você tem essas injeções incompletas e as peças acabam com tamanhos diferentes.

Então, você precisa garantir que o plástico tenha um caminho livre para chegar a todas as partes do molde. Seus materiais também mencionaram o controle da temperatura e da pressão em todo o sistema de canais de injeção. Como esses fatores interagem para afetar o produto final?

Temperatura e pressão são como parceiras. Elas comandam todo o processo de moldagem. A temperatura altera a espessura do plástico. Como já falamos antes.

Certo.

E a pressão impulsiona o fluxo. Certifique-se de que o molde esteja completamente preenchido. Se a temperatura estiver muito baixa, o plástico pode endurecer muito rápido dentro do canal de distribuição e obstruir tudo. Mas se ficar muito quente, o material pode se deteriorar e causar defeitos.

Então, tudo se resume ao equilíbrio, né?

Sim.

Manter a temperatura e a pressão ideais para que tudo flua sem problemas e o plástico endureça da maneira correta.

Exatamente. Acertar esse equilíbrio muitas vezes significa conhecer muito bem o material que você está usando e como o molde foi projetado. Alguns plásticos são muito sensíveis a mudanças de temperatura. Sabe, você precisa ser extremamente preciso para evitar que eles deformem ou encolham.

É incrível como cada material tem suas peculiaridades e desafios. Eu realmente admiro a forma como você consegue conectar todas essas peças diferentes. Suas anotações também mencionam a solução de problemas em sistemas de trilhos. Você poderia dar um exemplo de um problema comum e como você o resolveria?

Com certeza. Um problema bastante comum é o de entrada de ar. Isso acontece quando o ar fica preso dentro do sistema de canais de injeção e o plástico não consegue fluir corretamente.

Oh, eu vejo.

Você pode resolver isso colocando aberturas de ventilação nos locais certos do projeto do canal de injeção. Isso permite que o ar escape à medida que o plástico passa, funcionando como uma válvula de escape.

Então tudo segue em frente. Tenho curiosidade em saber, no seu próprio trabalho, quais são algumas das soluções mais criativas que você já viu para otimizar sistemas de corredores?

Ah, tenho uma história. Tínhamos um projeto difícil, um molde com múltiplas cavidades e um formato bem complexo. O fluxo estava irregular e as peças acabavam com espessuras diferentes. Tentamos várias coisas. Finalmente, descobrimos que, se alterássemos ligeiramente o diâmetro dos canais de alimentação em certas seções, o fluxo se equilibraria. Dessa forma, cada cavidade recebia a quantidade exata de plástico.

Nossa, isso é impressionante. É, parece que você precisou de um conhecimento profundo de como os fluidos funcionam e de muita disposição para experimentar.

Com certeza. Em outra ocasião, tínhamos um material que se deteriorava facilmente em altas temperaturas. Então, usamos uma técnica chamada injeção sequencial por válvula. Ela nos permitiu controlar quando e quanto plástico fluía para cada cavidade. Isso impedia que o material ficasse muito tempo no canal quente e fosse danificado.

É incrível como pequenos ajustes podem fazer uma grande diferença no processo e no produto final.

Com certeza. Tudo se resume a saber como o material, o formato do canal de alimentação e todas as configurações do processo funcionam em conjunto. Você ajusta tudo com precisão para obter resultados consistentes e de alta qualidade.

Esse nível de precisão nos detalhes é realmente inspirador. Sabe, na pesquisa, também se falou sobre como os sistemas de esteiras afetam a sustentabilidade. Você pode nos contar mais sobre isso?

A sustentabilidade é um tema de grande importância na indústria atualmente, e a moldagem de plástico não é exceção. Os sistemas de canais de injeção têm um grande potencial para otimizar processos, utilizando menos material e energia.

Faz sentido. Então, como se comparam os corredores frios e os corredores quentes em termos de respeito ao meio ambiente?

Os sistemas de refrigeração a frio costumavam ter má reputação por serem menos ecológicos devido a todo o resíduo plástico endurecido deixado no sistema.

Certo.

Mas agora temos materiais melhores e tecnologia de reciclagem. É possível reprocessar e reutilizar esse plástico. Então não é tão ruim quanto costumava ser.

Portanto, a situação já não é tão simples. E quanto aos canais quentes? Eles não geram resíduos de plástico endurecido, mas precisam de energia para manter o plástico derretido.

É verdade, mas os canais de alimentação a quente podem economizar energia de outras maneiras. Eles têm ciclos mais rápidos e geram menos desperdício, então, no geral, podem usar menos energia.

Pelo visto, há muita coisa a considerar quando se trata de sustentabilidade. Não há respostas fáceis.

Exatamente. Escolher entre canais frios e quentes para o meio ambiente significa analisar o quadro completo. O uso específico, os materiais que você está usando e a eficiência de todo o processo.

Você nos deu muito em que pensar. É fascinante como algo aparentemente tão simples quanto os tênis podem desempenhar um papel tão importante tanto nos produtos que usamos quanto na sustentabilidade de todo o processo de fabricação.

Sim, é realmente incrível a quantidade de detalhes envolvidos nesse assunto. Começamos com uma simples analogia com um rio, e agora estamos falando sobre os detalhes de temperatura, pressão e como diferentes materiais se comportam. É todo um universo de design por trás desses patins.

Certo? Isso mostra quanta engenharia e criatividade são necessárias para fabricar até mesmo os objetos de plástico mais simples. Usamos essas coisas todos os dias sem pensar, mas existe todo um processo cuidadosamente planejado por trás de cada uma delas. Você já disse algumas vezes que não existe uma fórmula mágica para o design de canais de injeção. Mas, com base em toda a sua pesquisa e experiência, existem regras ou filosofias gerais que te ajudam quando você inicia um novo projeto de moldagem de plástico?

Uma coisa que sempre me lembro é de conhecer os materiais. Plásticos. Todos eles têm personalidades diferentes. Sabe, eles fluem de maneira diferente. Reagem ao calor e à pressão de forma diferente. Então, a primeira coisa é realmente conhecer o material com o qual você está trabalhando.

É como se você estivesse se familiarizando com o plástico antes mesmo de começar a desenhar o sistema de canais de injeção.

Essa é uma ótima maneira de colocar. E outra coisa importante é pensar em todo o processo de moldagem, não apenas no canal de injeção. É preciso garantir que o canal de injeção funcione bem com o projeto do molde, a moldagem por injeção, as configurações da máquina e até mesmo como a peça é manuseada e finalizada posteriormente.

Portanto, tudo está interligado. Não se trata apenas de criar um corredor perfeito isoladamente. Trata-se de garantir que tudo funcione em conjunto.

Exatamente. E isso geralmente significa que os engenheiros de projeto, os fabricantes de moldes e o pessoal da produção precisam trabalhar juntos. A comunicação é fundamental. Todos precisam entender o que estão tentando alcançar e quais são os desafios.

A colaboração é um tema muito importante aqui. Parece que um dos seus artigos abordou o futuro do design de tênis de corrida. Quais são algumas das novas tendências ou tecnologias interessantes que você está observando?

Uma coisa que está recebendo muita atenção é o uso de softwares de simulação para otimizar os canais de alimentação. Esses programas são realmente incríveis. Eles permitem modelar como o plástico derretido flui pelo sistema.

Uau.

Você pode identificar problemas potenciais, como entradas de ar ou quedas de pressão. E pode até testar diferentes projetos virtualmente antes mesmo de construir algo que pareça muito útil.

Como um laboratório de testes virtual onde você pode experimentar diferentes ideias antes de se comprometer a torná-las reais.

Exatamente. A simulação está se tornando indispensável no design. Ela agiliza o processo, economiza dinheiro e ajuda a criar um produto melhor. E outra coisa interessante é que estão desenvolvendo novos materiais para os canais de rolamento, especialmente para canais de rolamento que geram calor.

De que tipo de novos materiais estamos falando?

Bem, os pesquisadores estão trabalhando em materiais que conduzem melhor o calor, que resistem ao desgaste e que funcionam com uma gama mais ampla de plásticos. Assim, estamos obtendo sistemas de canais quentes mais eficientes, mais duráveis e capazes de lidar até mesmo com os trabalhos de moldagem mais difíceis.

Parece que o design de canais de injeção está sempre evoluindo, expandindo os limites do que é possível na moldagem de plástico. O que você diria para alguém que quer aprender mais sobre essa área?

Eu diria para ter curiosidade. Há muita informação disponível online, em revistas técnicas e através de grupos do setor. Você também pode participar de conferências e workshops. Eles são ótimos para aprender e conhecer pessoas.

Ótimo conselho. Parece ser uma área que recompensa pessoas com vontade de aprender e explorar. Para finalizar esta análise detalhada, quais são os principais pontos que você gostaria que nossos ouvintes levassem consigo?

Espero que eles tenham adquirido uma nova compreensão de quão complexos e engenhosos são esses sistemas de canais de injeção. Eles podem estar ocultos, mas são essenciais para garantir que a moldagem do plástico seja feita corretamente, o que afeta a qualidade, o custo e a sustentabilidade de todo o processo.

Eu sei que sim. Foi incrível descobrir esse mundo oculto por trás dos objetos de plástico que usamos todos os dias. Então, ao nosso ouvinte, agradecemos por compartilhar sua pesquisa e por se juntar a nós nesta imersão no mundo dos canais de moldagem de plástico. Esperamos que você tenha gostado tanto quanto nós.