Muito bem, então você me enviou um monte de informações sobre moldagem por injeção, especificamente sobre ângulos de saída. Admito que não parece o assunto mais empolgante, mas claramente é importante para o seu projeto, então vamos mergulhar nisso e ver o que conseguimos descobrir.

Absolutamente.

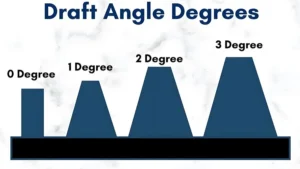

Você nos enviou alguns trechos de um artigo técnico e algumas informações que queria confirmar. Nossa missão hoje é descobrir como escolher o ângulo de inclinação ideal para o seu produto específico. Certo, mas antes de entrarmos nisso, vamos definir o que é ângulo de inclinação.

Sim, boa ideia.

O que é isso? É basicamente aquela leve inclinação embutida em um molde.

Certo.

Assim a peça sai facilmente. Sim, sem danos, sem problemas.

Exatamente. Um detalhe minúsculo, com enormes implicações. Acertar nesse ponto pode determinar o sucesso ou o fracasso de todo o processo.

Sim, com certeza. O material de origem menciona muito o polipropileno e sua contração. Sim, parecia um pouco obcecado com isso. Sim. Por que a contração do PP é tão importante? E como isso se relaciona com os ângulos de saída?

O polipropileno é interessante porque encolhe bastante ao esfriar.

OK.

Estamos falando de uma contração de 1 a 2,5%, comparada, por exemplo, ao poliestireno, que tem uma contração de cerca de 0,4 a 0,7%. Bem, isso pode não parecer muito, mas imagine que sua peça deva ter 100 milímetros de comprimento. Com o polipropileno, ela poderia encolher um ou dois milímetros.

Certo, isso coloca as coisas em perspectiva. Alguns milímetros podem realmente comprometer a precisão.

Exatamente. Quanto maior a contração, mais a peça tenta se agarrar ao molde enquanto esfria. Ah, e é aí que entra o ângulo de saída. É como untar uma forma de bolo. Essa pequena inclinação ajuda a peça a se soltar facilmente.

Faz sentido. Sim, é uma boa analogia.

Sim.

Mas a fonte também menciona elasticidade. Sim, imagino que isso entre em jogo se você estiver projetando algo flexível.

Você entendeu. Um plástico macio e elástico se comportará de maneira muito diferente de um plástico rígido. Pense em tirar uma bala de goma de um molde em comparação com, digamos, uma bala dura. Essa bala de goma vai deformar se o ângulo de saída não for grande o suficiente.

Portanto, não existe um ângulo de inclinação ideal que sirva para todos os casos. É preciso adaptá-lo a cada projeto.

Com certeza. E não se trata apenas do material em si. A fonte também menciona como o formato da sua peça influencia.

Sim, eles falam sobre como formas simples, como um cilindro, são bem diretas. Certo. Mas o que acontece quando você tem, por exemplo, uma peça com muitas curvas, reentrâncias ou até mesmo furos? Como toda essa complexidade influencia o ângulo de saída?

Pense na área de superfície. Uma forma simples tem contato mínimo com o molde, então há menos atrito ao ejetá-la. Mas uma peça complexa, com todos aqueles cantos e recantos, tem uma área de superfície muito maior em contato com o molde.

Certo.

Mais contato significa mais atrito, então você precisa de um ângulo de inclinação maior para compensar. É como tentar tirar uma peça de Lego muito detalhada de um molde.

Oh sim.

Todos esses pequenos pinos realmente ajudam a fixá-lo.

Consigo imaginar. É uma boa imagem. E aí a fonte lança outra bomba. Ok. Aparentemente, a altura da sua peça também pode afetar o ângulo de inclinação.

Pode?

Isso parece um tanto contraintuitivo. Por que a altura importaria?

Tudo se resume ao atrito. Novamente, uma peça mais alta simplesmente tem uma área de superfície maior em contato com o molde ao ser retirada. Imagine tirar uma meia curta do pé em comparação com uma meia até o joelho.

Ok. Sim.

A meia mais comprida cria mais atrito, então...

Cada milímetro conta na tensão de injeção.

Cada milímetro. E há outro fator que pode parecer insignificante, mas na verdade é crucial: a própria estrutura do molde.

Sim, a fonte menciona a estrutura do mofo, mas pareceu um pouco vaga. Você poderia explicar isso um pouco melhor?

Imagine que você está assando vários bolos em uma única forma. Você precisa de espaço suficiente entre eles, certo?

Certo.

O mesmo princípio se aplica aos moldes de injeção, especialmente aos chamados moldes multicavidades, onde várias peças são fabricadas simultaneamente. O layout dessas cavidades e o espaço entre elas podem influenciar o ângulo de saída.

Portanto, não se trata apenas da peça individual. Trata-se de como ela se encaixa na estrutura geral do molde.

Exatamente. E depois há moldes ainda mais especializados, como os moldes de canal quente. Estes são projetados para peças complexas e possuem canais intrincados para a injeção do plástico fundido.

Oh.

Assim, com moldes de canais quentes, a forma como o plástico flui para cada cavidade torna-se ainda mais crítica e pode afetar o ângulo de saída necessário.

Nossa! Tantos fatores a considerar. É fascinante. E tem outro detalhe que a fonte sempre mencionava: a textura da superfície do molde.

Sim.

Superfícies lisas versus superfícies ásperas. Por que isso é tão importante?

Pode parecer algo insignificante, mas a rugosidade microscópica na superfície do molde pode, na verdade, aumentar o atrito de forma significativa. É como a diferença entre deslizar uma folha de vidro lisa sobre uma superfície e uma lixa. Essa textura áspera cria muito mais resistência.

Assim, uma superfície de molde mais áspera significa que você precisa de um ângulo de inclinação maior para superar esse atrito extra.

Exatamente. E é aqui que fica interessante. Se você conseguir criar uma superfície de molde super lisa, pode usar um ângulo de saída menor, o que pode resultar em um acabamento melhor no produto final.

Espere. Então, molde mais liso, ângulo de saída menor. Como isso funciona?

Bem, com uma superfície rugosa, todas aquelas saliências e ranhuras microscópicas criam minúsculos pontos de contato onde a peça pode aderir ao molde. Mas com uma superfície lisa, há muito menos pontos de contato. Portanto, menos atrito e a peça se solta com mais facilidade.

Faz muito sentido. Então, estamos falando de um nível microscópico de suavidade aqui.

Nós somos.

Como é possível alcançar esse nível de precisão em um molde?

É aí que entra a arte do polimento de moldes. Existem técnicas especializadas que podem criar superfícies incrivelmente lisas, quase como um espelho.

Isso parece ser um assunto para uma análise completamente diferente.

É um tema fascinante.

Talvez possamos explorar isso em outra ocasião.

Absolutamente.

Mas, por agora, acho que estabelecemos uma boa base para entender como os ângulos de saída são influenciados pela estrutura do molde e pela textura da superfície.

Eu também acho.

Já abordamos muitos aspectos. Formato do material, altura, estrutura do molde, até mesmo a textura da superfície.

Há muito em que pensar.

É incrível como todas essas coisas se juntam para determinar esse ângulo aparentemente simples.

Sim, é mesmo.

Mas antes de prosseguirmos, você poderia explicar como esses moldes super lisos e ângulos de saída menores resultam em um acabamento melhor no produto final?

Imagine que você está tirando um adesivo de uma superfície lisa. Ele sai sem deixar resíduos, certo? Mas se a superfície for áspera, pedaços do adesivo podem ficar presos.

Certo, entendi a analogia. Com um molde liso, o plástico flui de maneira mais uniforme e não fica preso em imperfeições. Assim, você obtém um produto final mais limpo e com acabamento melhor.

Exatamente. Detalhes mais nítidos, contornos mais definidos, um visual geral mais refinado.

Isso foi extremamente esclarecedor. É realmente incrível como um detalhe aparentemente pequeno, como o ângulo de inclinação, pode impactar tantos aspectos do processo de fabricação.

Sim, pode mesmo.

Mas vamos voltar ao projeto dos nossos ouvintes. Digamos que eles estejam trabalhando em um novo design. Quais são algumas medidas práticas que eles podem tomar para descobrir o ângulo de inclinação ideal?

Antes de mais nada, eles precisam entender o material que estão usando.

OK.

Aspectos como a taxa de contração e o módulo de elasticidade são informações essenciais.

Certo.

Eles geralmente conseguem encontrar esses dados no material. A ficha técnica faz sentido.

E depois precisam levar em consideração o formato do produto.

Com certeza. Preste muita atenção a quaisquer reentrâncias, cavidades internas e detalhes complexos que possam aumentar o atrito durante a ejeção. Essas características precisarão de um ângulo de saída mais generoso em comparação com as áreas mais simples da peça.

Certo. E não podemos nos esquecer da altura da peça. Aprendemos que mesmo uma pequena diferença de altura pode alterar o ângulo de inclinação necessário.

Certo. E se estiverem usando um molde com múltiplas cavidades, precisam considerar a disposição das cavidades e como as peças serão ejetadas. A própria estrutura do molde pode desempenhar um papel muito importante na determinação do ângulo de saída ideal.

Parece que escolher o ângulo certo para o traçado é como um trabalho de detetive.

Isso é.

Você precisa juntar todas essas pistas diferentes para chegar à melhor solução.

Gostei dessa analogia. E não tenha medo de experimentar. Comece com um ângulo de rascunho conservador, teste-o e depois faça ajustes com base nos resultados.

Portanto, observação e iteração são fundamentais. Não se trata apenas de uma fórmula pronta para usar.

Exatamente. A moldagem por injeção é tanto uma arte quanto uma ciência. É preciso ter um bom entendimento dos princípios, mas também envolve um elemento de intuição e experiência.

Tenho curiosidade em saber, com base na sua experiência, quais são alguns dos maiores desafios que os designers enfrentam quando se trata de ângulos de inclinação?

Um erro comum é subestimar a importância dos ângulos de inclinação. Os projetistas podem ficar tão focados na estética e na funcionalidade da peça que negligenciam esse detalhe crucial.

E quais são as consequências de não acertar o ângulo de inclinação?

As consequências podem ser bastante significativas. Você pode acabar com peças presas no molde.

Oh não.

Isso pode exigir retrabalho caro e demorado. Ou você pode acabar com peças empenadas ou deformadas que simplesmente não atendem aos seus padrões de qualidade.

Sim.

E, na pior das hipóteses, você pode até danificar o próprio molde.

Estamos falando de possíveis atrasos, desperdício de material, aumento de custos, sem mencionar a frustração de ver sua visão de design não se concretizar.

Exatamente. Mas, ao compreender os fatores que influenciam os ângulos de inclinação e dedicar tempo para escolher o ângulo correto, você pode evitar essas armadilhas e realmente otimizar seu processo de produção.

É como lançar uma base sólida para o sucesso do lançamento de um produto. Um ângulo de visão bem escolhido é como o herói desconhecido de um processo de fabricação tranquilo.

Eu gosto disso.

Mas sejamos honestos. Nem todo mundo vai se tornar um especialista em ângulos de saída da noite para o dia. Que conselho você daria para alguém que está começando a aprender sobre esse aspecto da moldagem por injeção?

Não tenha receio de pedir ajuda. Existem inúmeros recursos disponíveis, desde associações do setor, como a Society of Plastics Engineers, até fóruns e comunidades online onde você pode se conectar com projetistas e engenheiros de moldes experientes.

Sim, essas comunidades podem ser verdadeiras minas de ouro de informação. Obter dicas práticas e conselhos para solucionar problemas de pessoas que já passaram por isso pode ser muito valioso.

Com certeza. E não subestime o poder da observação. Preste atenção aos produtos ao seu redor.

OK.

Repare nos ângulos sutis de inclinação em tudo, desde a capa do seu celular até o painel do seu carro. Comece a pensar por que esses ângulos foram escolhidos e como eles contribuem para o design e a funcionalidade geral do produto.

Ótimo ponto. Desenvolver esse olhar atento aos detalhes pode realmente ajudar a acelerar sua compreensão da moldagem por injeção. Agora, sei que nosso ouvinte forneceu alguns materiais específicos que gostaria que analisássemos em detalhes, mas antes de chegarmos a eles, vamos dar um passo atrás e considerar um cenário hipotético. Digamos que nosso ouvinte esteja projetando uma nova capa de celular. Quais são algumas das principais considerações sobre o ângulo de saída que ele deve levar em conta?

Esse é um ótimo exemplo. Primeiro, eles precisam decidir sobre o material. Uma capa flexível e macia ao toque vai se comportar de maneira muito diferente de uma capa rígida e dura. Lembra da nossa analogia com a bala de goma?

Certo. Materiais flexíveis precisam de mais corrente de ar para evitar distorções.

Exatamente. E depois precisam considerar o formato da capa. As capas de celular geralmente têm recortes precisos para câmeras, botões e portas.

Certo.

Esses detalhes exigem um ângulo de inclinação maior do que as áreas mais simples e planas da caixa.

E não podemos nos esquecer de coisas como textura ou padrões de superfície.

Você entendeu.

Uma superfície texturizada aumenta o atrito, o que significa que você pode precisar ajustar o ângulo de inclinação para compensar.

Você tem toda a razão. É como um quebra-cabeça onde todos esses fatores diferentes se encaixam para determinar o ângulo de inclinação ideal.

E lembre-se, não existe uma solução única. Você precisa considerar os requisitos específicos do seu projeto e estar disposto a experimentar e fazer ajustes ao longo do processo. Falando em experimentação, estou curioso. Existem tendências ou tecnologias emergentes na moldagem por injeção que possam mudar a forma como pensamos sobre ângulos de saída no futuro?

Essa é uma ótima pergunta. Uma área realmente empolgante é a de moldes impressos em 3D. Esses moldes podem ter geometrias incrivelmente complexas e superfícies super lisas.

Uau.

O que poderia permitir ângulos de inclinação ainda menores e designs mais complexos.

Assim, podemos estar caminhando para um mundo onde os ângulos de inclinação se tornem uma restrição ainda menor à liberdade de design.

Certamente é uma possibilidade. À medida que a tecnologia continua a avançar, provavelmente veremos abordagens ainda mais inovadoras para a moldagem por injeção, que poderão mudar fundamentalmente a forma como abordamos os ângulos de saída.

Certo, isso é fascinante, mas vamos voltar aos nossos ouvintes. Perguntas específicas.

Ok, parece ótimo.

Eles destacaram alguns pontos específicos no material original que gostariam que analisássemos.

Ficarei feliz em analisar esses detalhes e ver se conseguimos esclarecer as dúvidas deles. Qual foi o primeiro ponto que eles destacaram?

A primeira questão aborda a relação entre a espessura da parede e o ângulo de inclinação. Eles querem saber se existe alguma regra prática que descreva como esses dois fatores se relacionam.

Essa é uma ótima pergunta. E é uma pergunta comum. Não existe uma regra rígida que relacione diretamente a espessura da parede ao ângulo de inclinação. É um pouco mais complexo do que isso.

Então não existe uma fórmula mágica. Tipo, se a sua parede tem essa espessura, então o ângulo de inclinação da chaminé precisa ser esse?

Não exatamente. Embora paredes mais grossas geralmente suportem ângulos de inclinação ligeiramente menores, a relação não é de um para um.

OK.

Trata-se mais de entender como o material se comporta durante o resfriamento e a ejeção.

Você poderia explicar isso um pouco melhor?

Claro. Imagine que você tem duas peças com o mesmo ângulo de inclinação, mas com espessuras de parede diferentes.

OK.

A parte com a parede mais espessa tem mais material para esfriar e solidificar, o que significa que pode encolher mais e exercer uma força maior sobre o molde, mesmo com o que parece ser um ângulo de saída adequado.

Assim, em alguns casos, uma parede mais espessa pode realmente exigir um ângulo de inclinação maior.

Exatamente. Tudo se resume a equilibrar essas forças: contração, atrito e a geometria da peça. É preciso considerar o quadro completo.

Parece que os ângulos de draft têm mais a ver com a compreensão da interação desses diferentes fatores do que simplesmente seguir regras rígidas.

Você entendeu.

Que outras perguntas nosso ouvinte tinha?

Eles também destacaram uma seção sobre o impacto da temperatura do molde nos ângulos de saída.

OK.

E é um excelente ponto a ser levantado, porque a temperatura do molde desempenha um papel crucial no processo de resfriamento, que, como já discutimos, afeta diretamente a contração e a ejeção.

Então, como a temperatura do molde influencia tudo isso?

Bem, um molde mais quente permite que o plástico esfrie mais lentamente.

OK.

O que pode reduzir o encolhimento e potencialmente permitir ângulos de inclinação ligeiramente menores.

Assim, um molde mais quente resulta em menos contração e, consequentemente, menor necessidade de um ângulo de saída acentuado.

Em teoria, sim, mas nem sempre é tão simples.

OK.

Um molde mais quente também pode levar a ciclos de produção mais longos, o que significa que leva mais tempo para produzir cada peça.

Certo.

O que pode afetar a eficiência e os custos gerais da sua produção.

Portanto, é uma questão de equilíbrio, podendo exigir um ângulo de inclinação menor, mas também podendo aumentar o tempo de produção.

Exatamente. Trata-se de encontrar o ponto ideal que equilibre a qualidade das peças, a velocidade de produção e a relação custo-benefício.

Está ficando cada vez mais complexo. Parece que sempre há mais um fator a considerar quando se trata de ângulos de draft.

Há.

Há mais alguma coisa que nosso ouvinte gostaria de discutir?

Mais uma pergunta, e esta é importante. É sobre esse conceito de rascunho zero.

Rascunho zero.

Eles estão se perguntando se é possível projetar uma peça sem nenhum ângulo de inclinação.

Com base em tudo o que discutimos, parece quase impossível retirar uma peça de um molde sem pelo menos uma pequena margem de erro. Será que a ausência total de ângulo de saída é apenas um mito?

Não é exatamente um mito, mas certamente é um desafio. Conseguir um ângulo de saída zero exige técnicas bastante especializadas e uma consideração cuidadosa de todos os fatores que mencionamos. Por exemplo, você pode precisar de um molde muito preciso, com superfícies incrivelmente lisas e um material que apresente retração mínima.

Portanto, não é impossível, mas não é para iniciantes.

Exatamente. Existem também técnicas como o uso de insertos de molde flexíveis ou núcleos retráteis que podem ajudar a obter um ângulo de saída próximo de zero. Certo, mas esses métodos geralmente adicionam complexidade e custo ao processo de fabricação.

É incrível quanta inovação é necessária para algo aparentemente tão simples como retirar uma peça de um molde.

É verdade, e isso destaca a importância da colaboração entre designers e engenheiros. Os designers precisam entender as limitações e possibilidades dos processos de fabricação, e os engenheiros precisam ser capazes de traduzir essa intenção do projeto em realidade fabricável.

Ótimo ponto. A comunicação eficaz e o entendimento compartilhado desses conceitos são cruciais para o desenvolvimento bem-sucedido de produtos.

Concordo plenamente. Quando designers e engenheiros trabalham bem juntos, eles podem criar produtos verdadeiramente incríveis que ultrapassam os limites do possível.

Bom, acho que abordamos muita coisa hoje. Passamos dos conceitos básicos de ângulos de saída às complexidades da temperatura do molde, espessura da parede e até mesmo ângulo de saída zero. Foi uma jornada e tanto.

Concordo, e espero que tenhamos proporcionado ao nosso ouvinte uma compreensão muito mais profunda desse aspecto frequentemente negligenciado, mas crucial, da moldagem por injeção.

Com certeza. E lembre-se, sempre há mais para aprender. Não tenha medo de experimentar, consultar especialistas e continuar explorando este mundo da moldagem por injeção.

Muito bem dito. O aprendizado contínuo e a paixão pela inovação são realmente as chaves para o sucesso em qualquer área, especialmente em uma tão dinâmica e em constante evolução como a manufatura.

E ao nosso ouvinte, obrigado por se juntar a nós nesta análise aprofundada sobre as nuances do draft. Esperamos que tenha sido útil e esclarecedor. E se você tiver mais alguma dúvida, fique à vontade para entrar em contato ou explorar alguns dos recursos mencionados no programa. Até a próxima, sejam felizes!