Já olhou para um produto com um formato estranho e pensou: "Como é que eles fizeram isso?" Estou falando daqueles objetos de plástico complexos que usamos o tempo todo. Como uma capinha de celular com todos aqueles recortes e detalhes, ou um brinquedo infantil com todas aquelas peças móveis. Parece mágica, mas na verdade é um processo incrível chamado moldagem por injeção complexa. Então, neste estudo aprofundado, vamos explorar os bastidores e descobrir todos os desafios de design e, claro, as soluções geniais que são usadas para fabricar esses objetos do dia a dia. E nosso guia para este estudo aprofundado é este artigo intitulado "Quais são as melhores estratégias de design de moldes para produtos de moldagem por injeção com formatos complexos?"

Sabe, acho isso fascinante porque a moldagem por injeção nos permite criar designs que seriam quase impossíveis de outra forma. Mas há algo muito importante a lembrar. Antes mesmo de pensarmos no molde em si, precisamos fazer uma análise super profunda do produto que estamos tentando fabricar.

Ah, interessante. Então, quer dizer que antes mesmo de começarmos a esboçar um molde, precisamos analisar o formato do produto final, do que ele é feito e qual a sua função. Por que essa parte é tão importante?

Bem, porque até pequenos detalhes podem se transformar em grandes problemas durante a fabricação do produto. Por exemplo, imagine que você tem uma capa de celular e as paredes dela não têm a mesma espessura. Isso pode causar marcas de encolhimento ou até mesmo deformação, e aí, de repente, a capa não encaixa mais no celular.

Certo, certo. Sim, faz sentido. Então, como escolher o material? Imagino que seja bem mais complicado do que simplesmente dizer: "Ok, isso vai ser de plástico".

Ah, sim, você entendeu.

Sim.

Há muita coisa a considerar. Por exemplo, a facilidade com que o material flui para todos aqueles cantinhos minúsculos do molde, e o quanto ele encolhe ao esfriar. Sim, isso é superimportante para garantir que tudo tenha o tamanho certo. E ainda tem a resistência e a flexibilidade do produto final. É como um quebra-cabeça em que você precisa garantir que as propriedades do material e o design do molde se encaixem perfeitamente.

Ah, entendi. Então é como a diferença entre uma tela de celular resistente e transparente e um recipiente flexível para alimentos. Esses não são feitos de plástico qualquer.

Exatamente. A tela do seu celular provavelmente é de policarbonato, que é resistente e transparente, mas isso não funcionaria de jeito nenhum para um recipiente de alimentos. Para isso, você provavelmente usaria polipropileno, que é flexível e tem boa resistência a produtos químicos.

E não se trata apenas do produto em si. O molde também precisa ser resistente o suficiente para suportar o calor e os produtos químicos durante o processo.

É, é aqui que as coisas ficam realmente interessantes. Estamos falando de moldes e plástico injetado em moldes que precisam estar extremamente quentes. Então, como garantir que ele esfrie uniformemente, principalmente quando se tem todos esses formatos complexos?

Essa é a pergunta de um milhão de dólares. Se o sistema de resfriamento não for eficiente, você terá todo tipo de problema, como deformação, dimensões incorretas e até mesmo uma superfície irregular. Você não ia querer isso na capa do seu celular, ia?

O verdadeiro desafio é que diferentes espessuras do produto esfriam em taxas diferentes, e isso pode criar tensão interna.

Então, como evitar isso?

Bem, a chave é projetar os canais de resfriamento de forma realmente estratégica. E tem mais: podemos usar softwares para simular todo o processo de resfriamento virtualmente antes mesmo de construirmos o molde. Dessa forma, podemos ver como o calor vai fluir e otimizar esses canais para obter o resultado ideal. Existe até uma técnica chamada resfriamento conformal, em que os canais imitam o formato da peça.

Nossa! Então você está me dizendo que eles conseguem criar canais de resfriamento que se encaixam perfeitamente no formato do produto? Isso é incrível! Mas e aqueles pontos de difícil acesso em um molde complexo?

Ah, sim, boa observação. Então, para essas áreas complicadas, usamos dispositivos chamados defletores e borbulhadores. Eles funcionam como pequenos guias que direcionam o fluido refrigerante exatamente para onde ele precisa ir, com uma precisão quase cirúrgica. Dessa forma, garantimos que até mesmo os pontos mais difíceis sejam resfriados adequadamente. É como ter pequenos jatos de massagem para o calor, garantindo que todo o molde resfrie de maneira uniforme.

Certo, então agora temos este produto perfeitamente resfriado, com todas as suas formas complexas, mas ele ainda está preso dentro do molde. É aqui que a coisa complica. Como retirar o produto do molde sem quebrar todos esses detalhes delicados?

É o que chamamos de desmoldagem. E pode ser bem complicado, especialmente quando há reentrâncias ou cavidades profundas no molde. Isso dificulta bastante a remoção da peça sem danificá-la. Mas não se preocupe. Temos alguns truques na manga.

Ok, estou todo ouvidos. Como você faz para que essas formas complexas, tipo, escapem do molde?

Bem, imagine uma porta secreta que se abre deslizando. É mais ou menos isso que os deslizadores fazem. São partes do molde que se movem lateralmente para que possamos liberar esses rebaixos sem danificar a peça.

Ah, que inteligente! Então é como uma dança cuidadosamente planejada, com partes do molde se movendo para liberar o produto.

Exatamente. E para essas características superdelicadas, usamos o que chamamos de ejetores inclinados. Assim, em vez de empurrar a peça diretamente para fora, eles a empurram suavemente em um ângulo que ajuda a evitar qualquer tensão nessas áreas frágeis.

Ah, entendi. É como uma mão que guia suavemente em vez de um empurrão forte. Faz sentido.

E às vezes o segredo está no próprio molde. Podemos projetar o que chamamos de linhas de separação curvas. Isso significa que o molde se divide ao longo de curvas, o que facilita a separação de formas complexas.

Nossa! É incrível a quantidade de detalhes pensados no projeto do molde. É como um mundo secreto de engenharia. Mas com toda essa complexidade, deve ser realmente difícil fabricar esses moldes.

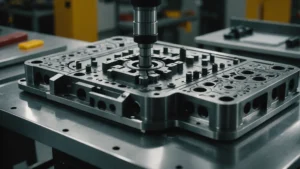

Você tem toda a razão. Quanto mais complexo o molde, mais sofisticada precisa ser a fabricação. Frequentemente usamos algo chamado usinagem por controle numérico computadorizado, ou usinagem CNC, para abreviar. Esse processo envolve ferramentas controladas por computador que esculpem as formas e canais precisos de que precisamos.

Usinagem CNC parece ser de alta tecnologia. Você poderia me dar uma ideia visual de como é?

Basicamente, você começa com um bloco de metal e a máquina CNC entra em ação. E é incrível porque transforma esse bloco simples em uma obra-prima super complexa. É como observar um escultor trabalhando, mas com uma precisão impressionante.

Isso é muito legal. E quanto aos detalhes superficiais e cantos vivos? A usinagem CNC consegue lidar com isso também?

Para áreas realmente difíceis, às vezes usamos um método diferente chamado usinagem por descarga elétrica, ou EDM.

EDM? Do que se trata isso?

A eletroerosão utiliza faíscas elétricas para erodir o material com uma precisão incrível. É como uma pequena tempestade de raios moldando o material. Podemos criar detalhes que seriam quase impossíveis de fazer com métodos tradicionais.

Nossa! É impressionante como a tecnologia continua a expandir os limites do que podemos produzir. Sabe, antes, quando estávamos falando sobre sistemas de refrigeração, você mencionou o uso de softwares de simulação. Existem outras maneiras pelas quais a tecnologia está revolucionando a moldagem por injeção complexa?

Ah, com certeza. Uma área em que estamos vendo grandes avanços é nos sistemas de canais quentes. Eles são revolucionários, especialmente para peças muito complexas. Sim, porque mantêm o plástico fundido até o ponto de injeção. Isso minimiza o desperdício e realmente melhora a qualidade do produto final.

É como ter um fluxo contínuo de plástico perfeitamente aquecido, entregue exatamente onde precisa ir, sem que nada endureça nos canais.

Exatamente. Isso não só reduz o desperdício, como também acelera todo o ciclo de produção. Ou seja, todos saem ganhando.

Isso é ótimo. Falando em complexidade, o artigo que estamos analisando também menciona algo chamado processo de depuração. O que exatamente isso envolve?

A depuração é como um trabalho de detetive. Trata-se de encontrar e corrigir quaisquer problemas que surjam durante o processo de moldagem. Por exemplo, se a peça não estiver saindo exatamente como deveria ou se houver imperfeições. Precisamos descobrir o porquê e, em seguida, ajustar as coisas para que fique perfeita.

Portanto, não se trata apenas de configurar e esquecer. Há muito trabalho contínuo de ajuste fino.

Entendi. E, claro, quanto mais complexo o molde, mais desafiador pode ser o processo de depuração. É preciso um conhecimento profundo de como todos os diferentes elementos funcionam em conjunto, desde os materiais, passando pelo design do molde, até o próprio processo de injeção.

Parece que você precisa de uma equipe inteira de especialistas para fazer isso direito.

Com certeza. Temos designers, engenheiros e os operadores que realmente funcionam com as máquinas. Todos trabalham juntos para garantir que o produto final atenda a todos os requisitos. É um verdadeiro trabalho em equipe.

Sabe, uma coisa que realmente me impressiona durante toda essa análise aprofundada é a precisão envolvida em cada etapa do processo.

Sim, você tem razão. Precisão é tudo. E na moldagem por injeção complexa, desde o projeto inicial do produto e a escolha dos materiais até o projeto do próprio molde, e depois todo o ajuste fino das configurações e parâmetros, cada pequeno detalhe importa. É isso que nos permite criar esses produtos incrivelmente complexos e de alta qualidade.

E vemos esses produtos em todos os lugares. É fácil não os valorizarmos, mas há muita engenharia por trás de cada um deles.

Com certeza. E é isso que eu adoro nessa área. Estamos sempre expandindo os limites do possível. Encontrando novas maneiras de criar produtos ainda mais complexos e inovadores que fazem a diferença no mundo.

Essa imersão foi fascinante. Partimos da ideia básica de moldagem por injeção e exploramos toda a tecnologia de ponta que está moldando o futuro da manufatura.

E ainda não terminamos. Na próxima parte, daremos vida a todos esses conceitos com alguns exemplos do mundo real. Analisaremos como a moldagem por injeção complexa é usada para fabricar desde as capas de celular que mencionamos até as peças de alta tecnologia em nossos carros, e até mesmo dispositivos médicos que salvam vidas.

Mal posso esperar. Junte-se a nós para a parte final da nossa análise aprofundada sobre moldagem por injeção complexa. Veremos até onde essa tecnologia incrível pode nos levar.

Bem-vindos de volta à nossa análise aprofundada da complexa moldagem por injeção. Tem sido uma jornada e tanto até agora.

Ah, sim, com certeza.

Nas primeiras partes, partimos do básico e chegamos a algumas tecnologias realmente impressionantes. Mas agora acho que é hora de dar vida a tudo isso com alguns exemplos do mundo real.

Sim. Ótimo. Para mim.

Sabe, temos falado muito sobre capas de celular durante esta análise detalhada. À primeira vista, elas parecem bem simples.

Sim.

Mas quando você pensa em todas essas características.

Oh sim.

Os recortes para os botões e as câmeras, as diferentes texturas e acabamentos, as paredes finas, porém super resistentes. É realmente impressionante.

É mesmo. É um exemplo perfeito de como a moldagem por injeção complexa pode criar um produto que seja funcional e com ótima aparência.

Certo, porque você precisa de uma capa que encaixe perfeitamente e proteja seu celular. Sim. Mas ela também precisa ser bonita.

E tudo isso se resume às técnicas que mencionamos, como o projeto do molde, a seleção do material, o resfriamento e a moldagem.

Exatamente.

É como uma sinfonia de engenharia, com todos os elementos se unindo em perfeita harmonia.

Gostei disso. Uma sinfonia da engenharia.

Falando em designs complexos, o que dizer dos blocos de LEGO? Devem ser um desafio para a moldagem por injeção, não é?

Ah, os blocos de LEGO são um exemplo clássico. São como uma aula magistral de engenharia de precisão.

Como assim?

Bem, cada peça precisa ser moldada com incrível precisão para garantir que todos os pinos e furos se alinhem perfeitamente, sabe, para aquele clique satisfatório quando você as encaixa.

Sim.

Além disso, precisam ser extremamente duráveis para resistir a anos de uso.

É incrível pensar em quantos milhões de peças de LEGO existem por aí.

Eu sei, é de deixar qualquer um perplexo.

E cada um deles precisa atender a essas tolerâncias extremamente rigorosas.

Isso demonstra o poder da moldagem por injeção e a importância do controle de processo. É necessário um alto nível de automação e monitoramento de qualidade para garantir que cada peça seja consistente.

Isso é realmente impressionante. Ok, vamos mudar de assunto por um segundo e falar sobre diferentes setores da indústria automotiva. As peças de carros geralmente têm formatos muito complexos e precisam ser extremamente resistentes. Então, como a moldagem por injeção se encaixa nisso tudo?

Ah, a moldagem por injeção é enorme na indústria automotiva. Pense em todas as peças diferentes: painéis, forros de portas, para-choques, até mesmo alguns componentes do motor. Tudo é feito por moldagem por injeção.

Uau.

E essas peças precisam ser capazes de suportar muita coisa. Temperaturas extremas, vibrações, impactos. E ainda precisam manter sua forma precisa.

Portanto, não se trata apenas de fazê-los parecer bonitos. Trata-se também de segurança e funcionalidade.

Exatamente. E é por isso que escolher o material certo é tão importante; usamos plásticos de alto desempenho que geralmente são reforçados com materiais como fibra de vidro ou fibra de carbono. Isso os torna ainda mais resistentes e duráveis.

É incrível como o plástico pode ser projetado para ser tão resistente.

É verdade. Isso demonstra a versatilidade da moldagem por injeção e o quão inovadora se tornou a ciência dos materiais.

Certo, vamos a um último exemplo antes de encerrarmos com os dispositivos médicos. Esses dispositivos geralmente exigem designs incrivelmente complexos e um nível de precisão excepcional. Qual o papel da moldagem por injeção nesse campo?

Dispositivos médicos são um ótimo exemplo de onde a moldagem por injeção complexa realmente se destaca.

Oh sim.

Pense em todos os diferentes produtos. Seringas, implantes, instrumentos cirúrgicos, até mesmo sistemas de administração de medicamentos. Eles geralmente têm detalhes minúsculos, canais complexos e precisam ser feitos de materiais muito específicos.

Certo. E depois há toda a questão da biocompatibilidade. Garantir que os materiais sejam seguros para uso no corpo humano.

Ah, sim. Esse é um fator crucial. A biocompatibilidade adiciona um nível totalmente novo de complexidade ao processo, sem dúvida. Mas a moldagem por injeção nos permite enfrentar esses desafios de frente. Podemos criar esses dispositivos complexos com a precisão e a consistência necessárias.

Isso é incrível. Essa imersão completa foi uma verdadeira revelação. Cobrimos muita coisa, desde os princípios básicos da moldagem por injeção até todas essas aplicações práticas.

Tem sido uma jornada e tanto.

Para finalizar este episódio, qual é a principal mensagem que você gostaria que nossos ouvintes guardassem?

Eu diria que é a incrível versatilidade e precisão da moldagem por injeção complexa. Ela nos permite criar todas essas formas intrincadas com uma precisão impressionante, e podemos usar muitos materiais diferentes para atender a todos os tipos de necessidades. É uma tecnologia que molda o nosso mundo de inúmeras maneiras, mesmo que nem sempre nos demos conta disso.

Ótimo ponto. Então, da próxima vez que você pegar um produto de plástico, seja um brinquedo, uma capa de celular ou até mesmo um dispositivo médico, pare um segundo para pensar em toda a engenhosidade e engenharia envolvidas na sua fabricação. Existe todo um mundo de design e fabricação complexos escondido dentro desses objetos do dia a dia.

Eu não poderia ter dito melhor.

Bem, por hoje é só. Obrigado por nos acompanhar nesta imersão no complexo processo de moldagem por injeção. Esperamos que você tenha aprendido bastante e desenvolvido uma nova apreciação por essa tecnologia incrível e pelas coisas que ela pode criar.

Obrigado por me receberem.

Até a próxima, continuem explorando, continuem aprendendo e continuem se perguntando: como eles fizeram isso?