Muito bem, sejam todos bem-vindos de volta. Hoje vamos mergulhar fundo, muito fundo mesmo, no mundo da moldagem por injeção.

Ah, moldagem por injeção. Sempre divertida.

É verdade. Mas estamos nos concentrando, eu acho, em um detalhe minúsculo que tem um impacto enorme, e esse detalhe é a frase de despedida.

Sim, a linha divisória. Sabe, é interessante como algo tão pequeno pode determinar o sucesso ou o fracasso de um produto. Exatamente. Isso demonstra a precisão envolvida na moldagem por injeção.

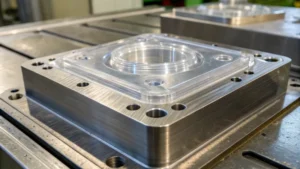

Com certeza. E acho que para quem não está muito familiarizado com moldagem por injeção, basta pensar em plásticos do dia a dia, como os Legos, os painéis dos carros, até mesmo alguns dispositivos médicos. Todos esses itens são fabricados por moldagem por injeção. E vamos falar sobre tudo isso e nos aprofundar nos detalhes graças a este documento técnico super completo que encontramos.

Ótimo. Sim. Vamos analisar como essa linha de junção afeta aspectos como a precisão dimensional, o formato da peça e a facilidade de montagem com outras peças. Sabe, pode parecer um pouco técnico, mas acredite, isso faz diferença para as coisas que você usa todos os dias.

Certo, então, antes de nos precipitarmos, vamos começar pelo básico. O que é uma frase de despedida?

Certo, então imagine uma embalagem tipo concha fechando perfeitamente. Aquela linha onde as duas metades se encontram é a linha de junção. É onde as duas metades do molde se unem para formar a peça de plástico.

Tão literal, a linha divisória entre os dois lados do molde.

Exatamente.

Certo. Simples o suficiente. Mas... Mas o nosso material de origem deixa claro que essa linha não é apenas um detalhe estético.

Ah, de jeito nenhum. Se não for bem gerenciado, você pode ter peças com formatos e tamanhos errados, todas deformadas, e elas podem até não encaixar. Exatamente. E tudo se resume àquela linha de junção.

Certo, então vamos analisar essas três áreas principais que você mencionou, começando pela precisão dimensional.

A precisão dimensional consiste em garantir que cada peça tenha exatamente o tamanho correto, sempre. Estamos falando de tolerâncias na ordem de frações de milímetro. Incrível! Se uma peça estiver minimamente fora do padrão, pode comprometer toda a montagem.

Nossa fonte de pesquisa contava uma história sobre um lote de engrenagens que acabou ficando muito pequeno devido a um problema na linha de junção. Isso só reforça a importância crucial dessas medidas minúsculas.

Sim, com certeza. Quer dizer, pense numa chave, sabe? Se uma chave for um pouquinho menor do que o necessário.

Sim.

Não vai encaixar na fechadura. O mesmo princípio se aplica a engrenagens ou qualquer outra coisa que precise encaixar. Exatamente.

Certo, então como os engenheiros e fabricantes garantem esse nível de precisão? Imagino que não seja simplesmente fechar o molde e torcer para que tudo dê certo.

Não, não, você tem toda a razão. Tudo se resume a dois fatores: primeiro, o quão bem o molde está alinhado e, segundo, o quão bem ele é mantido. O alinhamento do molde é como construir a fundação de uma casa. Exatamente. Se estiver desalinhado, tudo o que for construído em cima ficará torto.

Ótima analogia. Então, se as metades do molde não estiverem perfeitamente alinhadas, as peças basicamente herdarão essas inconsistências.

Exatamente. E depois há a manutenção para manter esse molde em perfeitas condições. Pense nisso como a regulagem do motor do seu carro, certo? Com o tempo, o molde se desgasta ou se desloca ligeiramente, comprometendo as medidas precisas. Portanto, a manutenção regular ajuda a detectar esses problemas antes que se transformem em grandes complicações.

Falando em aparar essas partes complexas, a linha de divisão, não se trata apenas de estética, certo? Trata-se de integridade da forma.

Trata-se da integridade da forma. Tem tudo a ver com garantir que a peça funcione como deveria. É a forma e a estrutura geral da peça, não apenas a sua aparência.

O material de origem. Lembro-me de ter mencionado esse problema com essas paredes finas que se deformavam sob pressão durante a moldagem. Eles tiveram que redesenhar completamente a peça por causa disso.

Sim, esse é um exemplo clássico. Exatamente. É como tentar moldar um biscoito fino e delicado. Muita pressão e ele vira uma bagunça disforme.

Portanto, não se trata apenas da pressão em si, mas também de como essa pressão é distribuída dentro do molde. E é aí que entra a linha de partição.

Exatamente. A linha de partição. Ela pode criar áreas de pressão maior ou menor durante a moldagem, o que pode levar a deformações. É por isso que o planejamento durante a fase de projeto é crucial.

É quase como se os designers estivessem jogando xadrez em 3D, tentando antecipar como o plástico derretido vai fluir e onde estarão os pontos de pressão.

Essa é uma ótima maneira de colocar. E uma das principais estratégias deles é escolher o melhor local para a linha de junção. Colocá-la em uma área de alta tensão, especialmente em uma seção fina, é pedir para ter problemas. Às vezes, porém, é inevitável. E os engenheiros criaram, bem, algumas soluções bastante inteligentes para essas situações.

Então, imagino que haja uma troca constante de informações entre os designers que criam a peça e os fabricantes de moldes que realmente precisam construir o molde.

Com certeza. É tudo uma questão de colaboração. Os designers precisam entender as limitações do processo de moldagem, e os fabricantes de moldes, por sua vez, precisam contribuir com sua experiência sobre como traduzir esses projetos em um molde funcional.

Faz sentido. Agora vamos abordar a terceira área que você mencionou: a precisão da montagem.

Certo. Pense nisso como o problema das peças de um quebra-cabeça. Você pode ter todas as peças individuais perfeitamente moldadas, mas se elas não se encaixarem perfeitamente durante a montagem, bem, você tem um problema.

Aposto que nosso ouvinte já passou por isso. Na montagem de móveis, aqueles furos desalinhados são sempre um problema. Mas com a moldagem por injeção, as tolerâncias são ainda mais rigorosas, não é?

Com certeza. Estamos falando de frações de milímetro, às vezes até menos. Mesmo o menor desalinhamento pode causar problemas. Surgem folgas desagradáveis, problemas de funcionamento, enfim, tudo de ruim.

Nossa fonte contou uma anedota interessante sobre o interior de um carro onde os vãos entre os painéis eram irregulares, o que não só tinha uma aparência ruim, como também causava ruídos e vazamentos.

É um ótimo exemplo de como essas pequenas inconsistências podem ter um efeito cascata. E, nesse caso, o problema foi rastreado até um ligeiro desalinhamento no molde usado para fabricar os painéis.

Portanto, mais uma vez, tudo se resume à precisão no alinhamento do molde e à garantia de que a linha de partição não introduza variações indesejadas.

Exatamente. E é por isso que a comunicação entre os projetistas e os fabricantes de moldes é tão crucial. Os projetistas precisam transmitir claramente sua visão. Quaisquer requisitos específicos para a montagem e os fabricantes de moldes precisam estar cientes desses pontos críticos de montagem ao construir o molde.

Portanto, alcançar esse encaixe perfeito é realmente um esforço de equipe. Todos precisam estar na mesma página. Ok, agora que exploramos essas três áreas principais, vamos à prática. Quais são algumas dicas para dominar a linha de separação? Nosso material de referência tinha ótimos conselhos.

Bem, como já dissemos, o alinhamento do molde é fundamental. É a base. Imagine tentar construir a torre perfeita com blocos de tamanhos ligeiramente diferentes. Não vai funcionar. O mesmo se aplica à moldagem por injeção.

A fonte usou a analogia de fazer um sanduíche. Se as fatias de pão não se encaixarem, ele desmorona.

Exatamente. É necessário esse alinhamento preciso para garantir que as metades do molde se encaixem perfeitamente, minimizando o risco de qualquer desvio dimensional. E, claro, a manutenção regular é fundamental. Um molde desgastado pode causar muitos problemas, levando a todo tipo de inconsistências e defeitos.

E creio que a fonte mencionou uma história bastante comovente sobre a importância da manutenção.

Ah, sim. Digamos que aprendi essa lição da maneira mais difícil logo no início da minha carreira. Subestimei a importância da manutenção regular do mofo. Pensei: "Ah, posso esperar mais um pouco". Grande erro.

O que aconteceu?

O molde desgastado causou todo tipo de problema na linha de junção. Tivemos inconsistências, defeitos, enfim, tudo o que você possa imaginar. Foi um lembrete doloroso de que negligenciar a manutenção do molde é uma receita para o desastre. Foi um ponto de virada para mim. Agora, priorizo medidas preventivas. Hoje em dia, dependo muito de sistemas de monitoramento inteligentes para detectar qualquer sinal precoce de desgaste. É como ter um sistema de alerta precoce para os seus moldes.

Assim, em vez de esperar que algo quebre, você monitora proativamente a saúde do mofo, resolvendo quaisquer problemas potenciais antes que se tornem grandes problemas.

Exatamente. É muito mais eficiente e econômico a longo prazo. É como ir ao médico para exames regulares em vez de esperar até ficar muito velho.

Gravemente doente. Essa é uma ótima analogia. Tudo se resume a estar um passo à frente, evitando que pequenos problemas se transformem em grandes e caras dores de cabeça.

Exatamente. E com a tecnologia atual, temos as ferramentas para fazer exatamente isso. Podemos monitorar tudo, desde as flutuações de temperatura e pressão até a posição precisa das metades do molde.

Assim, você está reunindo todos esses dados para criar uma visão abrangente do desempenho do molde e identificar quaisquer problemas potenciais antes que eles afetem a qualidade das peças.

Exatamente. É como ter uma equipe de pequenos inspetores trabalhando 24 horas por dia, 7 dias por semana, para garantir que tudo esteja funcionando perfeitamente.

Isso é fantástico. Parece que esses sistemas de monitoramento estão realmente eliminando as dúvidas na manutenção de produtos contra mofo.

Sem dúvida. E, à medida que a tecnologia avança, esses sistemas se tornam ainda mais sofisticados, proporcionando-nos informações ainda mais detalhadas sobre o processo de moldagem por injeção. É um momento empolgante para estar nesta área.

Acho que sim. Ok, então já falamos sobre a manutenção do alinhamento do molde. E quanto ao posicionamento da linha de partição em si? Existem diretrizes ou boas práticas para escolher a localização ideal?

Com certeza. O posicionamento estratégico é fundamental. É preciso evitar colocar a linha de junção em superfícies críticas ou áreas finas, onde ela possa comprometer a integridade estrutural da peça. Lembra da analogia do biscoito? Você não quer colocá-la bem no meio de uma parte delicada que possa se deformar facilmente.

Certo. Nada de biscoitos delicados nessas zonas de alta pressão.

Exatamente. E quando se trata de projetos mais complexos, é crucial trabalhar em estreita colaboração com os fabricantes de moldes. Eles têm a experiência necessária para entender como o plástico fundido flui e como a linha de partição afetará o formato final.

Parece uma dança delicada entre design e engenharia.

Essa é uma ótima maneira de colocar. É essa colaboração que leva a um produto de sucesso, um produto que seja ao mesmo tempo bonito e funcional. E não se trata apenas de evitar problemas. Trata-se de ultrapassar limites, encontrar maneiras novas e inovadoras de usar a linha de junção a nosso favor.

Antes de prosseguirmos, gostaria de abordar mais um aspecto mencionado no material original. Algo que costuma ser fonte de frustração, não só para os fabricantes, mas também para os consumidores: os defeitos de superfície.

Ah, sim, essas imperfeições incômodas podem ser um verdadeiro desafio na moldagem por injeção. E aquela linha de junção definitivamente pode contribuir para certos tipos de defeitos superficiais. Pense bem. É como tentar fechar um livro com uma migalha presa na lombada. Cria uma superfície irregular, não é?

Sim, faz todo o sentido. Então, se as metades do molde não estiverem perfeitamente alinhadas ou se houver algum excesso de material, sabe, o que chamam de rebarba na linha de junção, isso pode criar essas imperfeições na superfície da peça.

Exatamente. É por isso que o alinhamento do molde e a pressão correta de fechamento são tão importantes. É preciso garantir que as metades do molde se encaixem perfeitamente para evitar defeitos na superfície.

E quanto aos tratamentos de superfície especiais que você mencionou antes? Como eles ajudam?

Imagine que estão aplicando uma camada protetora em uma superfície delicada. Esses tratamentos ajudam a suavizar pequenas imperfeições e criam um acabamento mais uniforme. Utilizamos diferentes técnicas, como polimento, texturização e até mesmo a aplicação de revestimentos especiais na superfície do molde.

É como dar um pequeno tratamento localizado no plástico para garantir uma pele lisa e impecável.

Essa é uma maneira divertida de pensar sobre isso. E esses tratamentos podem fazer uma grande diferença na aparência geral e na qualidade do produto final.

Portanto, é uma combinação de bom design, gerenciamento adequado de moldes e, às vezes, uma pequena ajuda extra desses tratamentos de superfície para alcançar aquele acabamento perfeito.

Exatamente. Tudo se resume a usar as ferramentas e técnicas certas para atingir nossos objetivos. E por falar em ferramentas, vamos mudar de assunto e falar sobre o futuro da moldagem por injeção.

Ooh, estou todo ouvidos. O que vem por aí?

Bem, nosso material de origem menciona algumas tecnologias de ponta que estão revolucionando as linhas de separação e, você sabe, a moldagem por injeção como um todo. Por exemplo, a digitalização 3D está se tornando cada vez mais importante nessa área.

Digitalização 3D. Interessante. Sei que é usada em várias indústrias, mas como está sendo aplicada na moldagem por injeção?

Ah, está revolucionando a forma como abordamos o projeto e a análise de moldes. Com a digitalização 3D, podemos criar modelos digitais incrivelmente detalhados de nossos moldes, até o nível microscópico. Isso nos permite analisar a linha de partição com um nível de precisão que antes era impossível.

É como ter visão de raio-X para seus moldes. Você consegue ver cada cantinho, cada detalhe minúsculo.

Exatamente. Podemos identificar áreas problemáticas em potencial, otimizar o posicionamento da linha de partição e até simular o fluxo do plástico para prever como a linha de partição afetará a peça final. É incrivelmente poderoso.

Assim, você está essencialmente criando um gêmeo virtual do molde, o que permite testar e refinar o projeto antes mesmo de começar a cortar o metal com precisão.

Isso economiza uma enorme quantidade de tempo e recursos, sem mencionar as possíveis dores de cabeça futuras.

É como ter uma bola de cristal que mostra como o plástico vai se comportar e onde podem surgir problemas potenciais na linha de junção.

Essa é uma ótima analogia. E é esse tipo de avanço tecnológico que está expandindo os limites do que é possível na moldagem por injeção, permitindo-nos criar peças ainda mais complexas e intrincadas com incrível precisão.

Tudo isso é incrivelmente esclarecedor, mas antes de prosseguirmos, quero abordar mais um aspecto importante mencionado em nossa fonte: o papel da comunicação e da colaboração nesse processo.

Sim, os heróis anônimos do sucesso na moldagem por injeção. A comunicação aberta e eficaz é absolutamente crucial nesta área, especialmente quando se trata de controlar a linha de partição.

Nosso material de origem enfatiza a importância da estreita colaboração entre designers e fabricantes de moldes. Por que essa colaboração é tão importante?

Pense nisso como compartilhar uma receita favorita. Você quer ter certeza de que todos entendam os ingredientes, os passos e, claro, o resultado desejado.

Portanto, nada de ingredientes secretos ou substituições inesperadas. Pelo menos no mundo da moldagem por injeção.

A comunicação aberta é fundamental. Os designers precisam transmitir claramente sua visão e quaisquer requisitos específicos para a montagem. E os fabricantes de moldes precisam compartilhar sua experiência sobre como atingir esses objetivos, dentro das limitações do processo de moldagem.

Trata-se, portanto, de encontrar o ponto ideal onde o design se alia à viabilidade.

Exatamente. Sim. E é aí que entram as sessões de brainstorming e as discussões colaborativas. Muitas vezes, é por meio dessas conversas que você descobre soluções criativas e abordagens inovadoras que não teria encontrado sozinho.

Portanto, não se trata apenas de evitar problemas. Trata-se de expandir os limites e encontrar maneiras melhores de fazer as coisas.

Sem dúvida. Esse diálogo aberto fomenta um espírito de inovação e melhoria contínua, o que, em última análise, beneficia todos os envolvidos.

Certo, então, abordamos bastante coisa, desde o básico da linha de separação até algumas técnicas e tecnologias bem avançadas. Mas antes de encerrarmos essa análise detalhada, quero voltar a perguntar ao ouvinte: por que ele deveria se importar com tudo isso?

Essa é uma ótima pergunta. Acho que a principal conclusão aqui é que até mesmo detalhes aparentemente insignificantes podem ter um grande impacto no produto final. Essa linha de separação, por exemplo, pode estar escondida, mas desempenha um papel crucial na qualidade, na funcionalidade e na estética dos objetos que usamos diariamente.

Então, da próxima vez que você estiver segurando um objeto de plástico, qualquer coisa, observe com atenção. Você pode acabar encontrando aquela linha de junção e passar a apreciar ainda mais a complexidade e a engenhosidade envolvidas em sua criação.

Com certeza. É um lembrete de que existe todo um mundo de design e engenharia por trás dos objetos que muitas vezes consideramos banais. E entender esses elementos ocultos pode nos proporcionar uma apreciação mais profunda pelas coisas que usamos todos os dias.

Ok, definitivamente vou começar a procurar essas linhas de separação agora. É como uma pequena caça ao tesouro.

Exatamente. É uma forma divertida de interagir com o mundo ao nosso redor e apreciar a criatividade e a habilidade envolvidas na criação até das coisas mais simples.

Bem, acho que demos aos nossos ouvintes muito em que pensar, mas antes de os despedirmos, quero apresentar uma última ideia provocativa.

Hum, fiquei intrigado(a). O que você tem em mente?

Imagine que você é um designer, certo? Está trabalhando em um produto totalmente novo. Talvez seja um celular elegante ou um utensílio de cozinha bacana. Você tem uma visão incrível, mas aí se depara com um obstáculo. O dilema. Como projetar algo que deveria ser, digamos, invisível, mas que tem um impacto enorme?

Sim, é um verdadeiro desafio. A linha divisória, sabe, está lá, é necessária, mas você quer que ela fique o mais escondida possível. É um verdadeiro ato de equilíbrio.

E o nosso material de origem meio que insinuava que, às vezes, uma linha de junção visível é inevitável. Então, quais são algumas dessas situações e como os engenheiros lidam com isso?

Bem, às vezes é simplesmente o próprio design. Imagine uma peça com todos esses recortes complexos ou encaixes, certo? Isso pode te obrigar a colocar a linha de junção em um local mais visível.

Portanto, nem sempre se trata de esconder completamente. Às vezes, trata-se de integrá-lo estrategicamente ao design.

Entendi. E é aí que entra a verdadeira criatividade. Sabe, um designer habilidoso consegue usar essa linha de separação a seu favor, transformando-a em um elemento de design em vez de uma falha.

Hum, interessante. Transformar uma limitação em oportunidade. Você tem algum exemplo de produto em que isso tenha sido feito?

Ah, sim, muitas. Pense, por exemplo, naquelas alças ergonômicas que você vê em ferramentas ou eletrodomésticos. Muitas vezes, essa linha de junção fica escondida como um sulco sutil ou uma mudança na textura que melhora a aderência e, de quebra, também deixa o visual mais bonito.

Que ideia genial! Parece uma daquelas ilusões de ótica. Você vê uma coisa, mas na verdade é algo completamente diferente.

Sim, exatamente. Trata-se de usar esses truques visuais, essas técnicas de design inteligentes para integrar essa linha de divisão.

Então, parece que projetar para moldagem por injeção é quase como resolver um quebra-cabeça. Você tem a forma, o material, como ele funciona e, claro, a linha de junção para considerar.

É um quebra-cabeça, e um do qual nunca me canso. Sabe, é desafiador, criativo e extremamente gratificante quando você vê o produto final.

Você mencionou anteriormente que teve alguns momentos de "eureka!" em sua carreira, especialmente com aquelas frases de despedida.

Oh sim.

Você pode compartilhar uma conosco?

Ah, já passei por isso muitas vezes. Lembro-me de um projeto no início da minha carreira, em que estávamos trabalhando em engrenagens minúsculas, sabe, para um pequeno motor, super complexas, e simplesmente não conseguíamos acertar o tamanho. A precisão não estava lá. Elas não se encaixavam direito. E estávamos sem saber o que fazer.

Então você tinha o projeto, tinha o molde, mas algo não estava funcionando.

Exatamente. Passei horas, quer dizer, horas mesmo, analisando os projetos, verificando o molde, ajustando, tudo. Nada funcionava. E aí, um dia, eu estava olhando para essas engrenagens rejeitadas com uma lupa, e me veio a ideia.

O que você viu?

A linha de junção. Ela estava causando um pequeno acúmulo de material extra. Sabe, vamos chamar isso de rebarba.

Sim.

Nas bordas dos dentes da engrenagem, estamos falando de uma fração de milímetro, mas foi o suficiente para desestabilizar tudo.

Nossa! Então essa pequena imperfeição na linha de junção teve um efeito dominó em todo o sistema.

Exatamente. Foi uma grande lição. Tipo, preste atenção nesses detalhes. Acabamos redesenhando o molde para corrigir aquela linha de junção e, pronto, problema resolvido. Mas isso me ensinou a nunca subestimar aquela pequena linha.

Que história! Mostra realmente como até a menor falha pode ter um impacto enorme.

Com certeza. Atenção aos detalhes é fundamental nesta área.

E você também mencionou o uso desses sistemas de monitoramento para ficar de olho nos seus moldes. O que eles fazem exatamente?

É como ter um monte de pequenos inspetores trabalhando sem parar. Eles têm todos esses sensores que monitoram tudo dentro do molde, como temperatura, pressão e até mesmo a posição das metades do molde.

Então você está fazendo, tipo, um check-up completo da saúde do mofo em tempo real.

É isso aí. E analisando esses dados, podemos detectar problemas antes mesmo que eles apareçam nas peças. Por exemplo, digamos que vejamos um pico de pressão durante o ciclo. Isso pode significar que o molde não está fechando. Certo. O que pode levar a rebarbas ou outros problemas na linha de partição.

Como um sistema de alerta precoce para seus moldes.

Exatamente. Isso nos dá tempo para ajustar o processo, agendar alguma manutenção ou até mesmo fazer ajustes no próprio molde para manter tudo funcionando sem problemas e as linhas de junção perfeitas.

Isso é incrível. Parece que esses sistemas de monitoramento estão eliminando todas as suposições.

Sim, são. E à medida que a tecnologia melhora, esses sistemas ficam mais inteligentes, proporcionando-nos ainda mais informações sobre o processo. É um momento realmente empolgante para estar nesta área, pode acreditar.

Aposto que a moldagem por injeção está se tornando cada vez mais orientada por dados, com sensores e algoritmos que ajudam a otimizar cada etapa do processo.

Com certeza. Análise de dados, modelagem preditiva, tudo isso está desempenhando um papel cada vez maior. Podemos usar esses dados não apenas para prevenir problemas, mas também para tornar as coisas mais eficientes, menos desperdiçadoras, ou seja, produtos melhores em todos os aspectos.

E por falar em melhorar as coisas, quero voltar ao aspecto da colaboração. A fonte realmente destacou a importância do trabalho em equipe entre designers e fabricantes de moldes.

Ah, sim, isso é crucial.

Por que essa parceria é tão vital?

Trata-se de conectar essa visão de design com a realidade de realmente produzir o produto. Você pode ter o melhor design do mundo, mas se não conseguir concretizá-lo, será apenas uma bela imagem.

Portanto, não se trata apenas de aparência. Trata-se de criar algo que possa ser produzido de forma eficiente e acessível.

Exatamente. E é aí que entram os fabricantes de moldes. São eles que entendem o processo por dentro e por fora, os limites dos materiais, as melhores maneiras de obter essas formas complexas.

Assim, forma-se uma verdadeira parceria, onde cada lado contribui com seu próprio conhecimento.

Com certeza, sim. E é nessa troca de ideias que a mágica acontece. Os designers criam recursos interessantes, talvez alguns detalhes sofisticados, e os fabricantes de moldes descobrem como concretizá-los, dentro das limitações do processo.

Como uma dança criativa entre forma e função.

Gostei disso. É uma boa maneira de colocar. E quando você acerta essa combinação, o resultado é um produto bonito e funcional, que é... quero dizer, esse é o objetivo principal.

Agora, quero mudar um pouco de assunto e falar sobre algo com que acredito que muitos ouvintes se identifiquem: imperfeições superficiais. Todos nós queremos aquele acabamento perfeito e impecável, mas às vezes nos deparamos com pequenas imperfeições.

Sim, esses podem ser complicados. Eles afetam a aparência do produto e, às vezes, até mesmo seu funcionamento.

Nossa fonte mencionou que as linhas de junção podem causar problemas com a planicidade da superfície. Você pode explicar isso melhor?

Claro. Imagine fechar um livro com uma pequena migalha presa na lombada, criando uma saliência. Certo? Bem, se a linha de separação não estiver perfeitamente alinhada ou se houver excesso de material ou rebarba, acontece a mesma coisa. A superfície da peça fica irregular.

Ah, entendi. Então, tudo se resume a garantir que as metades do molde se encaixem perfeitamente.

Entendi. É por isso que o alinhamento e a manutenção do molde são tão importantes. Um bom molde fecha perfeitamente, minimizando essas imperfeições.

E quanto aos tratamentos de superfície especiais de que falamos antes?

Ah, sim. Pense neles como uma camada protetora. Sabe, em uma superfície delicada, eles suavizam quaisquer pequenas imperfeições, e você obtém um acabamento bonito e uniforme. Usamos todos os tipos de técnicas. Polimento, texturização, até mesmo revestimentos especiais na superfície do molde.

Tipo um dia de spa para o plástico, né?

Eu gosto disso. Mas, sim, eles fazem uma enorme diferença na aparência e na sensação final do produto.

Ok, hora de mudar de assunto novamente. Vamos falar sobre o futuro da moldagem por injeção. Nossa fonte mencionou algumas tecnologias novas e interessantes, como digitalização 3D e softwares CAD avançados. Qual o impacto delas nas linhas de partição?

Essas tecnologias estão realmente mudando o jogo. Com a digitalização 3D, podemos criar modelos digitais superdetalhados de nossos moldes, quero dizer, até o nível microscópico. Isso significa que podemos analisar a linha de partição com um nível de precisão que nunca foi possível antes.

É como ter visão de raio-X para seus moldes.

Exatamente. Podemos identificar problemas potenciais, encontrar o melhor local para a linha de junção e até simular o fluxo do plástico, vendo como essa linha de junção afetará o produto final. É uma ferramenta extremamente poderosa.

Incrível. Então você está criando uma cópia virtual do molde, testando e aprimorando-a antes mesmo de fazer o objeto real.

Isso mesmo. Economize muito tempo e dinheiro, além de evitar muitas dores de cabeça mais tarde.

É como ter uma bola de cristal que mostra como o plástico vai se comportar e onde você pode ter problemas com a linha de junção.

Excelente analogia. É exatamente isso. E são esses avanços que estão expandindo os limites do que podemos fazer. Com a moldagem por injeção, podemos fabricar peças ainda mais complexas e manter essa incrível precisão.

É incrível. Mas antes de prosseguirmos, quero voltar ao elemento humano. Já falamos bastante sobre os aspectos técnicos, mas estou curioso sobre o trabalho artesanal, a experiência. Qual o papel que eles desempenham no domínio da moldagem por injeção?

Ótimo ponto. A tecnologia é importante, claro, mas são as pessoas, suas habilidades e experiência que realmente transformam isso em uma forma de arte.

Eu gosto disso.

Sabe, por mais sofisticados que sejam nossos softwares e máquinas, eles não podem substituir a intuição de um fabricante de moldes, nem a capacidade de resolução de problemas de um técnico qualificado.

É essa combinação de conhecimento humano e tecnologia que torna essa área tão interessante.

Com certeza. Os melhores resultados surgem quando se unem esses dois elementos: a precisão da tecnologia e a criatividade, a arte de pessoas que realmente dominam sua profissão.

Como numa orquestra, cada instrumento desempenha seu papel para criar a peça como um todo.

Bela analogia. E é essa harmonia que produz esses incríveis produtos moldados por injeção que vemos por toda parte.

E por falar nesses produtos, quero dizer, a variedade de coisas fabricadas com moldagem por injeção é incrível.

É verdade. Quer dizer, pense bem. Componentes minúsculos em nossos celulares, para-choques enormes em carros, está em todo lugar.

É como a espinha dorsal invisível de como produzimos as coisas hoje em dia.

Exatamente. E isso só demonstra o quão versátil e eficiente é esse processo. Todos os tipos de formatos, tamanhos, texturas, materiais, o que você imaginar.

É incrível como um único processo pode produzir algo tão delicado quanto uma lente de contato e tão resistente quanto uma peça de carro.

Exatamente. Isso demonstra realmente o poder e a precisão da moldagem por injeção.

Nesta análise aprofundada, abordamos muitos tópicos. Os detalhes técnicos das linhas de separação, a colaboração que impulsiona a inovação.

Tem sido uma jornada e tanto, sabe, explorar o mundo da moldagem por injeção através desse detalhe que a maioria das pessoas nem sequer considera.

Com certeza. Mas antes de encerrarmos, gostaria de compartilhar com nossos ouvintes algumas considerações finais, alguns pontos-chave.

Excelente ideia. Vamos condensar tudo isso em algo prático e esclarecedor para nossos ouvintes.

Então, se tivéssemos que resumir tudo, qual é a única coisa que você realmente gostaria que nossos ouvintes se lembrassem sobre todo esse mundo da moldagem por injeção e, você sabe, essa poderosa frase de despedida?

Hum, essa é difícil. Acho que, no fim das contas, trata-se de não subestimar o impacto dos pequenos detalhes aparentemente insignificantes. Sabe, aquela linha de separação é um exemplo perfeito. A maioria das pessoas nem a vê, mas ela afeta todo o design, todo o processo de fabricação.

Sim. É como se esses elementos ocultos, essas coisas em que você não pensa, muitas vezes tivessem o maior impacto. E acho que isso se aplica a muito mais do que apenas moldagem por injeção, certo?

Com certeza. Isso vale para tudo. A fundação de um prédio, o código por trás de um site. São essas coisas invisíveis que, muitas vezes, são as mais cruciais.

Conversamos sobre como essa linha de junção afeta tudo, como o tamanho, o formato da peça, como ela se encaixa com outras peças e os desafios relacionados a defeitos superficiais e à manutenção das formas em perfeitas condições.

Sim. Nós até comentamos como a tecnologia está mudando as coisas. Digitalização 3D, softwares CAD avançados. Isso está realmente mudando a forma como pensamos sobre linhas de partição.

Foi uma imersão bastante profunda, mas acho que, para mim, o mais interessante é a colaboração, sabe?

Ah, com certeza é um trabalho de equipe. Designers, fabricantes de moldes, engenheiros, técnicos, todos têm um papel a desempenhar.

E é esse trabalho em equipe, essa paixão por fazer as coisas melhor, que realmente impulsiona toda a indústria.

É inspirador ver essas equipes se unirem, resolverem esses problemas complexos e criarem esses pequenos detalhes que a maioria das pessoas nem percebe, mas que fazem esses produtos funcionarem.

Muito bem dito. Ok, antes de terminarmos, quero lançar um pequeno desafio aos nossos ouvintes. Da próxima vez que você usar algo feito de plástico, pode ser qualquer coisa: a capinha do seu celular, a cafeteira, o que for. Observe bem.

Sim. Tente encontrar essa linha divisória. Pense no porquê de a terem colocado ali. Sabe, as decisões que foram tomadas, todo o trabalho envolvido na criação do que pode parecer um objeto simples.

É uma forma divertida de, sei lá, se conectar com as coisas ao nosso redor. Apreciar a criatividade, a habilidade que envolve a criação até mesmo das coisas do dia a dia.

É como um pequeno segredo para quem entende de moldagem por injeção.

Adorei isso. Então, aos nossos ouvintes, continuem explorando, continuem aprendendo e não se esqueçam dessas palavras finais.

Talvez essa análise aprofundada inspire você a enxergar as coisas de uma maneira um pouco diferente. Aprecie os detalhes ocultos e, quem sabe, até crie algo incrível por conta própria.

E com isso, encerramos esta análise aprofundada do mundo da moldagem por injeção e da poderosa linha de separação. Obrigado por nos acompanhar.

Até a próxima, mantenham suas mentes ativas, continuem sendo criativos e continuem explorando o mundo ao seu redor.