Muito bem, então hoje vamos... Vamos nos aprofundar na moldagem por injeção.

OK.

Mas, especificamente, aquelas linhas de solda irritantes, sabe, aquelas que podem realmente estragar seus projetos.

Certo.

Temos diversos artigos e guias excelentes, e vamos te ajudar a descobrir como fazer essas imperfeições desaparecerem.

Parece bom.

Aprimore suas habilidades em moldagem. Para quem precisa de uma breve revisão, o que são exatamente linhas de solda?

Então, linhas de solda são aquelas linhas visíveis que você pode ver em uma peça moldada. Algo parecido com uma costura.

OK.

E isso acontece quando dois fluxos daquele plástico derretido se encontram.

Sim.

Eles se encontram no molde, mas não se fundem perfeitamente.

Puxa. Pode ser um verdadeiro incômodo.

Sim.

Além de deixarem a peça com uma aparência ruim, também podem enfraquecê-la.

Exatamente.

Então, por onde começamos a lidar com isso?

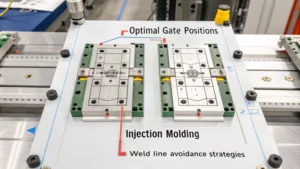

Bem, eu diria que o mais importante é acertar o posicionamento do portão.

OK.

E aqui vai um princípio fundamental: a simetria é sua melhor amiga.

Simetria. Quando falamos de simetria, estamos falando de posicionar o ponto de injeção de forma que o plástico fundido flua de maneira equilibrada.

Exatamente. Pense nisso como um aspersor, sabe, regando um gramado. Quando está perfeitamente centralizado, a água se espalha uniformemente. Certo. Você obtém aquela cobertura uniforme e agradável.

Eu vejo.

Mas se você colocar esse aspersor de lado, vai acabar com manchas secas e irrigação irregular.

Faz sentido.

A mesma ideia se aplica ao portão.

Assim, com um portão simétrico, buscamos um fluxo agradável, suave e equilibrado.

Certo.

Para evitar que esses fluxos de material fundido colidam e criem linhas de solda.

Exatamente.

Mas é claro que nem todas as peças são um simples círculo ou quadrado. Certo, certo. O que acontece quando temos designs mais complexos?

Sim. As coisas ficam um pouco mais complicadas.

Sim.

Acho que um único portão provavelmente não será suficiente para algo como uma carcaça com várias partes ou uma peça com características realmente complexas.

Sim, faz sentido.

Nessas situações, podemos usar algo chamado gating sequencial.

Certo. Já ouvi esse termo antes, mas, para ser sincero, não me lembro bem dos detalhes.

Sim, sem problema.

Yeah, yeah.

Na verdade, trata-se de controlar o momento e a sequência em que esse plástico derretido flui.

OK.

Então imagine. Imagine que você tem um molde com várias cavidades.

Sim.

Em vez de todas essas cavidades se encherem exatamente ao mesmo tempo, vamos abrir e fechar os portões em uma ordem específica.

Entendi.

Portanto, é muito mais controlado.

Sim. Então, em vez de ser uma bagunça caótica com todo mundo usando plástico, certo?

Exatamente.

Estamos planejando tudo cuidadosamente para evitar aquelas colisões iniciais que podem causar linhas de solda.

Exatamente. E existem, na verdade, diferentes tipos de gating sequencial que podemos usar, e cada um tem suas próprias vantagens. Por exemplo, com o gating em cascata, temos um gate primário principal que preenche um sistema de canais, e então gates secundários se ramificam a partir dele para preencher as cavidades individuais.

Assim, o material fundido flui primeiro por um canal principal e, em seguida, é direcionado para áreas específicas do molde em uma sequência controlada.

Sim. E outro problema comum é o gating das válvulas.

Controle de válvulas.

Com o sistema de válvulas de controle, cada comporta possui, na verdade, sua própria válvula que podemos abrir ou fechar independentemente.

Nossa!.

Isso nos dá um controle realmente muito preciso.

Isso é legal.

Ao longo do tempo e da taxa de fluxo.

Parece que esse nível de controle seria essencial para aquelas partes realmente complexas.

Sim, é verdade. E a grande vantagem do sistema de injeção sequencial é que não só podemos minimizar as linhas de solda, como também podemos posicioná-las estrategicamente em áreas onde não serão perceptíveis ou não afetarão a resistência da peça.

Então, mesmo que não possamos nos livrar deles completamente.

Certo.

Pelo menos podemos, de certa forma, escondê-los em um local discreto.

Exatamente. Agora, outro ponto importante a considerar é a localização dos seus pontos de injeção, especificamente em relação ao que chamamos de áreas críticas da peça.

Áreas críticas. Ou seja, as partes mais visíveis ou as partes que precisam ser realmente resistentes.

Exatamente.

Portanto, você não gostaria de uma linha de solda, por exemplo, bem no meio de uma janela transparente.

Certo.

Ou em uma parte que precisa suportar muito peso.

Exatamente. Por exemplo, digamos que você esteja projetando, sei lá, uma cafeteira elegante.

OK.

E possui um reservatório de água limpa.

Sim.

Você não ia querer colocar o portão perto daquele reservatório.

Certo.

Porque qualquer linha de solda ficaria extremamente visível.

É, isso ficaria mal.

Sim.

Então você colocaria o portão em algum lugar menos visível, como na parte de trás ou na parte de baixo.

Exatamente.

O mesmo vale para as áreas de alta resistência. Como se você estivesse projetando uma capa de celular.

Sim. Bom exemplo.

Você não vai querer o portão perto dos cantos ou das bordas, porque é onde ele precisa ser mais resistente.

Certo.

Você escolheria um local mais discreto, onde uma linha de solda não comprometesse a resistência.

Exatamente.

Sim.

Agora, isso faz muito sentido, mas e quanto ao design da peça em si?

Ah, sim, boa observação.

Isso afeta a probabilidade de soldagem?.

Sim, eu também estou curioso sobre isso.

Com certeza. Um fator muito importante é a espessura da parede.

Certo, então, qual é a espessura exata das paredes da peça e como isso influencia as linhas de solda?

Idealmente, o objetivo é obter uma espessura de parede o mais uniforme possível. Quando as paredes têm a mesma espessura, o plástico esfria de maneira mais uniforme, o que promove um fluxo mais suave e reduz a probabilidade de linhas de solda.

É mais ou menos como quando você assa um bolo. Certo. Se a forma tiver o fundo irregular, a massa se espalha de forma estranha e você acaba com partes mal cozidas ou cozidas demais.

Certo. Mas se a forma estiver bem nivelada, a massa flui suavemente e assa perfeitamente.

Portanto, a espessura uniforme da parede é fundamental.

Sim, é claro. Como você sabe, obter uma espessura de parede perfeitamente uniforme nem sempre é possível.

Sim. Principalmente com esses designs complexos.

Exatamente. Mas existem coisas que podemos fazer para chegar o mais perto possível.

Como o que?

Bem, antes de mais nada, durante a fase de projeto, é fundamental visualizar como o plástico fundido irá fluir. Se ele tiver que passar por mudanças repentinas de espessura, como uma seção grossa que de repente se torna fina, é mais provável que surjam linhas de solda nessas áreas.

Portanto, queremos evitar essas mudanças drásticas.

Exatamente.

E tente manter as transições mais graduais.

Certo. E se você realmente precisar de variações na espessura da parede.

Sim.

Tente posicionar o ponto de injeção de forma que o material fundido flua primeiro pelas seções mais finas.

Interessante. Por quê?

Bem, porque as seções mais finas vão esfriar mais rápido.

Certo.

Assim, se o material fundido se encontrar primeiro numa área de paredes finas, é mais provável que flua suavemente e crie uma junção melhor.

Então é como se estivéssemos coreografando não apenas a sequência do fluxo, mas também como ele interage com o molde.

Exatamente. E por falar em direcionar o fluxo, nosso próximo ponto é sobre o uso de ângulos de injeção para minimizar as linhas de solda.

Ângulos de portão.

Sim.

Estou ouvindo.

Pense nisso. Pense em um rio fluindo rio abaixo. Se ele fizer uma curva acentuada.

Sim.

Isso vai gerar turbulência. Certo.

Faz sentido.

E isso pode corroer os bancos.

Oh, tudo bem.

Mas se essa curva for mais gradual, o fluxo permanece agradável, suave e controlado.

Então você está dizendo que podemos ajustar o ângulo do portão para, digamos, direcionar o plástico?

Exatamente. Ao inclinar a comporta, podemos direcionar o fluxo de plástico em uma direção específica.

Uau.

Isso ajuda a minimizar a turbulência e a promover uma fusão mais suave desses fluxos de material derretido.

Então, se tivermos, tipo, vários portões.

Sim.

Podemos ajustar os ângulos para determinar com precisão onde o plástico será inserido.

Certo.

E reduza as linhas de solda, especialmente onde os fluxos de material fundido se encontram.

Exatamente. Imagine que você está moldando uma peça retangular com dois pontos de injeção em lados opostos.

Sim.

Se você inclinar essas comportas ligeiramente para dentro, poderá fazer com que os fluxos de água derretida se encontrem bem no centro.

Nossa!.

Proporcionando uma junção muito mais suave.

Então, não estamos apenas injetando o plástico. Estamos, tipo, esculpindo o fluxo.

Exatamente. E esse controle é o que nos permite fabricar peças que não são apenas mais resistentes, mas também livres daquelas linhas de solda feias.

Agora me sinto muito mais confiante para lidar com isso. Já abordamos muitos tópicos sobre simetria, injeção sequencial, posicionamento estratégico dos pontos de injeção e até mesmo como o projeto das peças afeta as linhas de solda. Principalmente aquela questão da espessura da parede.

Certo.

Há mais alguma coisa que devamos saber sobre o posicionamento dos portões de injeção e a minimização das linhas de solda?

Bem, existem mais algumas nuances que poderíamos explorar. Sabe, pequenos detalhes que podem fazer uma grande diferença.

Yeah, yeah.

Por exemplo, até mesmo pequenos detalhes no design podem ter um grande impacto.

Ah, sim.

Por exemplo, cantos vivos e a geometria da sua peça. Esses elementos podem interromper o fluxo de trabalho.

Eu vejo.

Aumentar a probabilidade de linhas de solda.

Então, se eu estiver projetando algo com um canto vivo, há algo que eu possa fazer?

Ah, sim, com certeza.

OK.

Uma coisa que você poderia fazer é incorporar um raio. Um raio ou um filete.

OK.

Nesse desenho de canto.

O que isso faz?

Basicamente, isso suaviza a transição.

OK.

Assim, o plástico pode fluir ao redor dele com mais facilidade.

Faz sentido.

Menos turbulência, menor probabilidade de formação de linha de solda.

Então, tipo, imitando a natureza.

Sim. Curvas suaves, transição gradual.

Como um rio.

Exatamente. E isso se aplica a qualquer mudança repentina, na verdade.

Oh, tudo bem.

Por exemplo, se houver uma mudança muito abrupta na espessura da parede, esse é um local ideal para linhas de solda.

Então evite cantos vivos e mudanças bruscas. Certo. Prefira curvas suaves e transições graduais.

Exatamente. E lembre-se, cada projeto será um pouco diferente.

Sim, isso é verdade.

O que funciona para uma parte pode não funcionar para outra.

Portanto, a experimentação é fundamental.

É mesmo? Sim. Experimente diferentes posições para os portões, diferentes designs, veja o que funciona melhor.

É quase como trabalho de detetive.

É isso mesmo. Você precisa descobrir a melhor maneira de guiar esse plástico e evitar essas linhas de solda. Exatamente. E quando você conseguir produzir peças consistentemente sem essas linhas de solda.

Sim.

Você não está apenas fazendo com que eles tenham uma aparência melhor. Você também está os tornando mais fortes.

O que significa clientes mais satisfeitos.

Absolutamente.

Menos problemas no futuro.

Certo. E um negócio mais bem-sucedido no geral.

No fim das contas, tudo se resume àquela questão fundamental.

Sim, faz sentido. Mas, sabe, todos esses princípios de que temos falado vão além das linhas de solda.

Ah, de que maneira?

Na verdade, trata-se de entender como controlar o fluxo de plástico fundido. E dominar esse fluxo. Essa é a chave para desbloquear todo o potencial da moldagem por injeção.

Entendo o que você quer dizer. Então não se trata apenas de evitar defeitos.

Certo.

Trata-se de usar esse conhecimento para criar produtos verdadeiramente inovadores.

Exatamente. Imagine se você pudesse controlar exatamente como esse plástico preenche o molde.

Sim.

Você conseguia criar designs que antes eram impossíveis. Uau.

Isso é incrível.

Pense em detalhes intrincados, superfícies perfeitas.

Sim. Tudo porque aprendemos a controlar o fluxo.

Exatamente. E não se trata apenas da aparência.

Ah, sim.

Podemos usar esse conhecimento para, por exemplo, tornar as peças mais resistentes.

Sim.

Reforce áreas específicas ou projete componentes leves com, por exemplo, nervuras e suportes.

Uau. Então é como se tivéssemos desbloqueado um superpoder. O poder de moldar o mundo ao nosso redor.

Sim. E trata-se realmente de colaborar com o material, trabalhar com ele para dar vida às nossas ideias.

É muito inspirador pensar no que podemos alcançar. Passamos de simplesmente fazer moldes para nos tornarmos mestres do fluxo.

E essa jornada de domínio, na verdade, nunca termina.

O que você quer dizer?

Bem, o cenário está sempre mudando.

Ah, sim.

Novos materiais, novas tecnologias, novas possibilidades.

Porque precisamos nos manter adaptáveis.

Sim, nós também. Sempre aprendendo, sempre prontos para abraçar essas mudanças.

É isso que torna tudo emocionante.

Sim, é verdade. Portanto, a todos que estão ouvindo, eu os encorajo a manterem a curiosidade, continuarem experimentando e nunca pararem de explorar essas novas possibilidades.

Sim. É isso que mantém as coisas interessantes. Com certeza.

Com certeza. Então, abordamos muitos assuntos hoje.

Sim, temos.

Conversamos sobre a importância do posicionamento simétrico dos portões.

Certo.

E como o controle sequencial de fluxo pode nos dar um controle realmente preciso sobre o fluxo. E como usar o posicionamento estratégico dos pontos de injeção para manter as linhas de solda ocultas.

O que os olhos não veem, o coração não sente.

Exatamente. E então analisamos como o próprio projeto das peças pode afetar essas linhas de solda.

Certo, certo.

Principalmente essa ideia de espessura uniforme da parede.

Sim. E aquelas curvas suaves.

Transição suave.

Mantenha o fluxo de plástico constante.

Sim. Até mesmo esses pequenos ajustes, como adicionar um...

O raio de curvatura de um canto pode fazer uma enorme diferença.

Realmente pode. Parece que agora temos todas as ferramentas necessárias.

Fazemos isso para resolver o problema da linha de solda.

E, uma vez que você entenda as ferramentas, poderá obter resultados realmente incríveis.

Para finalizar nossa análise detalhada de hoje, gostaria de ouvir uma reflexão final de vocês, algo para nossos ouvintes considerarem enquanto continuam sua jornada na moldagem por injeção.

Imagine que você está projetando este produto.

OK.

Isso é realmente ultrapassar os limites. Detalhes super complexos e intrincados, requisitos de desempenho realmente exigentes.

OK.

Mas é porque você dominou essa coisa de controle de fluxo.

Sim.

Você não precisa mais se preocupar com linhas de solda.

Você tem total liberdade para criar.

Exatamente. Que coisa incrível você poderia criar?

É como se tivéssemos decifrado um código secreto. É uma maneira completamente nova de pensar sobre moldagem por injeção.

E não se trata mais apenas de fabricar peças. Trata-se de moldar possibilidades.

Adorei. Bom, essa foi uma análise realmente esclarecedora e profunda.

Sim, tem.

Muito obrigado por compartilhar seu conhecimento conosco hoje.

Foi um prazer. Sempre adoro falar sobre moldagem por injeção.

A todos os nossos ouvintes, agradecemos por nos acompanharem nesta jornada. Esperamos que tenham aprendido dicas e truques valiosos para aprimorar suas habilidades em moldagem. Até a próxima, boas moldagens!