Você já chegou a um ponto em um projeto em que precisa realmente produzir algo, não apenas um protótipo, mas algo concreto?

Sim.

Bem, se a moldagem por injeção for o plano, então a espessura da parede está prestes a se tornar sua melhor amiga e sua maior dor de cabeça.

Certo.

Então, vamos analisar este artigo intitulado "Qual é a espessura máxima de parede permitida para moldagem por injeção?", para ajudar a orientar todas as decisões que fazem a diferença entre um bom projeto e um que pode realmente ser fabricado. Sim.

É interessante porque muita gente fica presa a esse limite máximo. Tipo, é um ponto final inegociável.

Certo.

Mas na verdade não se trata de um limite rígido. Trata-se mais de entender como todas as peças se encaixam. Sabe, como as propriedades dos materiais e as escolhas de design. Como tudo isso funciona em conjunto?

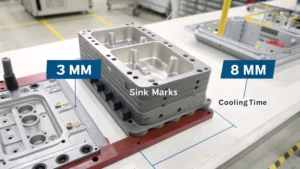

Certo. Então, o artigo começa com aquela diretriz típica, sabe, de 3 a 4 milímetros para a maioria dos termoplásticos.

Sim.

Mas parece que estamos indo muito além do básico aqui. Certo?

Sim.

Quais são algumas das coisas que poderiam simplesmente invalidar essa regra?

Quero dizer, a seleção de materiais é um fator muito importante.

OK.

Então vamos analisar as poliolefinas.

OK.

São conhecidos por terem baixo peso molecular e forças intermoleculares fracas. Basicamente, isso significa menor viscosidade.

OK.

Elas fluem muito bem. Conseguem preencher todos os recantos e frestas daquelas cavidades de moldes complexas. É possível usar paredes mais espessas porque elas não oferecem tanta resistência ao processo de injeção quanto outros materiais.

Então não se trata apenas de o material ser como manteiga, sabe, como já ouvi dizer. Trata-se da ciência subjacente que explica por que alguns materiais simplesmente cooperam mais do que outros.

Exatamente.

Isso é realmente útil. Mas e quando você se depara com um material um pouco mais resistente? E no outro extremo?

Bem, os plásticos de engenharia são meio notórios por isso.

OK.

Elas tendem a ter estruturas moleculares mais complexas, com ligações mais fortes entre as moléculas. Isso significa maior viscosidade. E tentar empurrá-las através de uma seção muito espessa é como tentar espremer mel por um canudo.

Oh sim.

Vai ser um processo lento, e talvez você não consiga preencher a forma completamente.

Ah, entendi. Então é aí que entram as recomendações de paredes mais finas para plásticos de engenharia.

Certo.

Não se trata apenas de uma regra arbitrária. Trata-se de evitar defeitos.

Exatamente. E conversamos sobre a facilidade com que o material flui, mas também sobre a rapidez com que esfria depois de entrar no molde. Isso também desempenha um papel fundamental.

Então estamos falando de propriedades térmicas. Isso significa que eu não posso simplesmente aumentar a temperatura para melhorar o fluxo?

Bem, você poderia, mas precisa ter cuidado, especialmente com materiais que possuem altas temperaturas de deflexão térmica. Alguns desses plásticos de engenharia de alta resistência.

OK.

Em seções mais espessas, o resfriamento é muito mais lento. E esse resfriamento desigual pode levar a deformações ou tensões internas.

Sim. Às vezes, paredes mais finas são realmente melhores para a resistência. Mesmo que pareça contraintuitivo.

Pode ser. Sim. Principalmente se você estiver trabalhando com um material que pode deformar. Trata-se de encontrar o equilíbrio entre a resistência necessária e o que o processo de moldagem por injeção realmente suporta.

Isso já está me fazendo repensar alguns dos meus projetos.

Sim.

Não se trata apenas da aparência. Trata-se de garantir que seja realmente viável. Mas antes de nos aprofundarmos nisso, o artigo também menciona que o próprio projeto da peça pode afetar significativamente as decisões sobre a espessura da parede.

Sim.

Quais são alguns dos sinais de alerta que devo observar? Quais são os sinais de perigo?

Bem, a espessura uniforme da parede parece bastante simples.

Claro.

Mas quando se trabalha com peças maiores ou formatos mais complexos, essa uniformidade pode, na verdade, jogar contra você.

Realmente?

É. Pense bem. Se você está tentando preencher uma grande área com uma espessura uniforme, está aumentando a resistência ao fluxo. É como tentar inflar um balão gigante de uma só vez. Vai exigir muita pressão e você pode acabar com alguns pontos fracos.

Certo. Então, como evitar isso? Sabe, aquela situação do balão estourando?

É aí que entram as costelas e os reforços.

OK.

Eles funcionam como reforços, permitindo seções mais espessas em áreas estratégicas. Além disso, quebram o fluxo de ar, fazendo com que o resfriamento seja mais uniforme.

Então você está meio que enganando o material para que ele flua com mais facilidade.

Exatamente.

Ao adicionar esses pedaços mais grossos, estrategicamente posicionados.

Sim. E não se trata apenas de características externas. Características internas, como saliências ou inserções, também podem criar gargalos para o plástico fundido.

Ah, sim. Consigo perceber como isso poderia interferir no fluxo.

Certo.

Então você só precisa fazer as paredes extremamente finas nessas áreas?

A redução da espessura das paredes próximas a essas características é definitivamente uma estratégia comum.

OK.

Isso permite que o material flua ao redor desses obstáculos e reduz o risco de vazios ou marcas de afundamento. Mas existem outros truques de design que você também pode usar.

Ah, tipo o quê? Isso está ficando interessante.

Sim.

Mas antes de você revelar todos os segredos, vamos fazer uma pequena pausa.

OK.

Já voltaremos para analisar esses truques de projeto e descobrir quando é realmente aceitável infringir as regras de espessura da parede.

Parece ótimo. Uma técnica inteligente é usar as aberturas de ventilação.

São como pequenos orifícios de ventilação no molde?

Sim.

Isso não iria complicar as coisas?

Não, se forem bem projetadas. Geralmente são minúsculas e colocadas em locais onde o ar ficaria preso.

OK.

Eles permitem que o ar escape enquanto você injeta o plástico, para que não haja espaços vazios e o material flua suavemente.

É como dar ao ar uma saída para que ele não fique preso e cause problemas.

Exatamente.

Isso é bem inteligente. Mas falando em quebrar as regras, o artigo menciona que às vezes você pode flexibilizar as diretrizes de espessura da parede ou até mesmo quebrá-las se souber o que está fazendo.

Certo.

Isso é realmente verdade?

Ah, com certeza. Lembra daqueles plásticos de alta resistência que mencionamos? Alguns desses materiais, como o PEEK ou o PPS, são de uma categoria completamente diferente.

OK.

Elas possuem temperaturas de deflexão térmica incrivelmente altas e podem suportar condições extremas.

Eles são como os super-heróis dos plásticos.

Exatamente. Suas estruturas moleculares são tão compactas que lhes conferem incrível resistência e rigidez. E por causa disso, muitas vezes é possível usar paredes mais espessas do que com outros materiais.

Isso é realmente interessante, mas imagino que ainda existam algumas ressalvas. Certo. Não dá para simplesmente exagerar na espessura.

Certo. Você ainda precisa ficar atento ao processo de resfriamento. Seções mais espessas demoram mais para esfriar. E se a diferença de temperatura entre a superfície e o núcleo da peça ficar muito grande, ainda podem ocorrer deformações ou tensões internas.

É uma questão de equilíbrio. Sim, você precisa de resistência. Mas é preciso ter muito cuidado com a forma como ela esfria.

Você entendeu.

Então, existem outras situações em que quebrar as regras seria aceitável?

Com certeza, às vezes é a própria aplicação que exige paredes mais grossas.

OK.

Pense em algo que precisa suportar muita pressão externa, como uma conexão de engate rápido ou um vaso de pressão. Nesses casos, paredes mais espessas proporcionam a resistência extra necessária para suportar a carga.

Portanto, não se trata apenas do material, mas sim do que a peça precisa fazer no mundo real.

Exatamente.

Faz sentido. Mas mesmo quando se precisa de paredes mais grossas, imagino que ainda existam alguns truques para minimizar defeitos.

Você tem razão. E isso nos leva ao que o artigo chama de abordagem trifecta.

A tríade? O que é isso?

Trata-se de reconhecer que a seleção de materiais, o projeto da peça e as condições de processamento estão todos interligados.

OK.

Você não pode se concentrar em uma coisa e ignorar as outras. É como um banquinho de três pernas. Cada perna precisa ser forte para sustentar o conjunto.

Então, a abordagem trifecta consiste em analisar o quadro geral. Mas, na sua experiência, com qual dessas três vertentes os designers encontram mais dificuldades?

Sabe, eu diria que a etapa de processamento costuma ser negligenciada durante a fase de projeto.

Realmente?

Sim. Os designers podem escolher o material perfeito e criar um design belíssimo.

Certo.

Mas se o processo de moldagem por injeção não for configurado corretamente, eles ainda podem acabar com peças que não funcionam.

Portanto, não basta apenas acertar no design. É preciso pensar em como ele será fabricado.

Exatamente. E o processamento é ainda mais crítico quando se trata de paredes mais espessas.

OK.

Um dos maiores desafios é garantir que essas seções mais espessas sejam preenchidas completamente.

Certo.

Se a pressão de injeção for muito baixa, podem ocorrer falhas na injeção. Isso acontece quando o material não chega até o fundo do molde.

Então você precisa aumentar a pressão.

Então você poderia. Mas existem desvantagens. Uma pressão maior pode exercer mais tensão no molde e causar rebarbas, que são o excesso de material que vaza.

Portanto, você precisa encontrar o equilíbrio certo.

Exatamente. Pressão suficiente para preencher a peça, mas não tanta a ponto de criar outros problemas.

Como a Cachinhos Dourados.

Certo. E não é só a pressão. O tempo de resfriamento também é crucial, especialmente para as seções mais grossas. Se for muito rápido, ocorre deformação. Se for muito lento, a máquina fica ociosa.

É como andar na corda bamba.

Isso é.

Você quer que a peça seja boa, mas também quer que o processo ocorra sem problemas.

Sim. É aí que a experiência e o conhecimento profundo do processo se tornam úteis.

Essa abordagem conjunta dos três elementos foi uma verdadeira revelação.

Sim.

Estou começando a perceber que a espessura da parede é muito mais complexa do que eu imaginava.

Definitivamente, não se trata apenas de seguir uma regra simples.

Certo. Trata-se de entender como os materiais, o design e o processo funcionam em conjunto.

Você entendeu.

Mas antes de concluirmos, o artigo apresenta algum exemplo prático dessas ideias?

Sim, menciona um estudo de caso sobre uma empresa que está projetando uma peça para um drone de alto desempenho.

Uma parte de drone. Ok, estou ouvindo.

Por isso, precisavam de algo resistente, leve e com uma geometria complexa.

Sim, parece complicado. Então eles precisavam de algo forte, leve e com uma geometria complexa, você disse?

Sim. Primeiro eles tentaram usar um plástico de engenharia padrão.

OK.

Com uma espessura de parede uniforme, por exemplo. Parecia a escolha óbvia.

Certo.

Mas eles se depararam com problemas logo de cara.

Bem, o que aconteceu?

A peça estava deformando quando esfriou.

Oh não.

E eles não conseguiam obter a resistência necessária sem torná-la muito pesada.

Ah. É como tentar encaixar uma peça quadrada num buraco redondo.

Sim. Eles tiveram que recomeçar do zero. Acabaram optando por um termoplástico leve e de alta resistência. Pps, é assim que se chama.

OK.

Possui uma temperatura de deflexão térmica muito mais alta, então eles puderam usar paredes mais espessas onde necessário.

Certo. Então eles cuidaram da parte material da tríade.

Certo.

E quanto ao design? Tiveram que mudá-lo também?

Sim, fizeram.

O que eles fazem?

Eles redesenharam a peça.

OK.

Adicionamos algumas nervuras e reforços para auxiliar no resfriamento.

OK.

Eles também usaram uma técnica chamada moldagem com núcleo.

Moldura traseira central. Acho que nunca ouvi falar dessa.

Basicamente, cria seções ocas dentro da peça, reduzindo assim o peso sem perder resistência.

Foi assim que eles conseguiram a parte leve.

Sim. E também reduz o tempo de resfriamento.

E deformação.

E deformação, exatamente.

Então, eles escolheram o material certo, redesenharam a peça e também ajustaram as condições de processamento.

Você entendeu.

Funcionou?

Sim, ajudou bastante. É um ótimo exemplo de como entender a espessura da parede pode realmente ajudar a encontrar soluções inovadoras.

Sim. Esse estudo de caso realmente ajuda a consolidar tudo. Não se trata apenas de teoria. Trata-se de resolver problemas reais.

Com certeza. E acho que a principal conclusão aqui é que a espessura máxima da parede não se resume a um número fixo. É mais um desafio de projeto.

Um desafio que você pode superar.

Certo? Exatamente. Desde que você entenda as vantagens e desvantagens e considere todos os fatores. Os materiais, o design e o processo de fabricação.

A tríade.

A combinação perfeita, sim. Então, da próxima vez que você estiver trabalhando em um projeto de moldagem por injeção, pergunte-se o que é possível se você ultrapassar um pouco esses limites. Sabe, pense fora da caixa.

Esse é um grande desafio, e na verdade tudo se resume a ser criativo e encontrar soluções.

Muito bem dito.

Bom, essa foi uma análise aprofundada fantástica. Sinto que aprendi muito sobre espessura de parede.

Fico feliz em saber disso.

Obrigado por se juntar a nós hoje.

O prazer é meu.

Nos vemos na próxima vez para mais uma imersão profunda no mundo do design e