Tudo bem, vamos mergulhar nesta pilha de artigos e notas técnicas que você enviou sobre sistemas de ejeção de moldes. Uau. Já estou me perdendo nessas ilustrações detalhadas. Alguns são tão complicados. Parece que você está se preparando para um projeto bastante sério de moldagem por injeção.

Bem, escolher o sistema de ejeção certo pode fazer ou quebrar seu projeto. Não é tão simples quanto escolher um e torcer pelo melhor. Você. Você realmente precisa adaptar sua escolha às suas necessidades específicas.

É por isso que estamos aqui para este mergulho profundo. A missão. Equipando você com o conhecimento para escolher o sistema de ejeção certo para o seu projeto, para que você obtenha sempre aquelas peças perfeitas saindo do molde.

Uma coisa que quero enfatizar desde o início: não existe um melhor sistema de ejeção universal. Tudo se resume a compreender a interação.

Sim.

Entre o design da sua peça.

Sim.

Material que você está usando.

Sim.

E o resultado desejado.

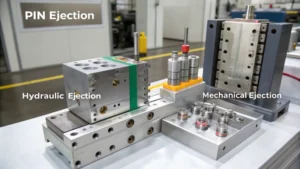

Ok, então vamos estabelecer as bases aqui. O material de origem fala sobre a ejeção do pino ser o carro-chefe da indústria. Lembro-me de ter lido uma anedota sobre como, antigamente, ver esses pequenos alfinetes empurrando uma peça moldada parecia pura magia. Por que os sistemas de ejeção de pinos são tão populares?

A ejeção do pino costuma ser a escolha certa para designs simples e orçamentos mais apertados. Você está usando pinos de aço temperado, normalmente AISIH13 ou D2, para empurrar a peça para fora. Eles são. Eles são duráveis e, quando projetados corretamente, podem fornecer força suficiente para a maioria das aplicações.

A fonte mencionou algo sobre o uso de diferentes tipos de aço para os pinos com base no material de moldagem e no acabamento superficial desejado. Ainda fornece uma tabela com notas específicas e suas propriedades. Resistência à tração, dureza, todas essas coisas boas. Isso é. É muito mais detalhado do que eu imaginava.

É fascinante, não é? A escolha do aço impacta diretamente no desempenho e na vida útil do sistema. Você precisa considerar a resistência ao desgaste do aço contra o material de moldagem, a condutividade térmica para dissipação de calor e até mesmo o potencial de corrosão se estiver lidando com determinados polímeros.

Sim.

É toda uma ciência em si.

Então não é só enfiar um alfinete. Na verdade, é preciso pensar muito para selecionar o tipo certo de alfinete para o trabalho.

Exatamente. E mesmo com uma seleção cuidadosa, a ejeção do pino tem suas limitações. Uma das maiores desvantagens é o potencial para marcas de testemunhas. Aquelas pequenas manchas deixadas na parte onde os pinos fazem contato.

Essas marcas são como pegadas do sistema de ejeção.

Essa é uma boa maneira de colocar isso.

Sim.

E embora essas marcas possam não ser um obstáculo para todos os projetos, certamente há uma consideração se você deseja um acabamento superficial impecável.

Então, o que acontece quando essas marcas de testemunha são proibidas? Que outros sistemas de ejeção temos em nosso arsenal?

É aí que começamos a nos ramificar em sistemas mais especializados, cada um com seu próprio conjunto de prós e contras.

Sim.

Então, vamos passar para a ejeção da manga, que a fonte descreve como a campeã das peças cilíndricas.

Estou imaginando algo como empurrar um cilindro perfeitamente formado para fora de um tubo. Essa é a ideia básica?

Você está no caminho certo. A ejeção da luva utiliza uma luva cilíndrica, geralmente feita de aço temperado ou alumínio, dependendo da aplicação, para envolver e apoiar a peça durante a ejeção. Isso fornece distribuição uniforme de força e elimina aquelas marcas incômodas que os pinos podem deixar para trás.

Então é como dar um abraço gentil na peça enquanto ela é ejetada do molde. Nenhuma cutucada ou cutucada brusca envolvida.

Essa é uma ótima analogia e destaca um dos principais benefícios da ejeção da manga. Sua capacidade de produzir peças com acabamento superficial impecável. Pense em algo como um recipiente cosmético de alto brilho ou um componente médico de precisão.

A fonte ainda compara isso a uma extração cirúrgica. Preciso, controlado e minimizando qualquer trauma na peça. Mas aposto que essa precisão tem um preço, certo?

Você tem razão. Os sistemas de ejeção de mangas podem ser mais caros do que os de ejeção de recipientes, tanto em termos de investimento inicial quanto em termos de complexidade de usinagem do molde.

Então é uma troca. Maior custo para melhor acabamento superficial e ejeção mais delicada.

Exatamente. E esse é o tema recorrente aqui. Sempre há um equilíbrio a ser alcançado entre custo, desempenho e requisitos específicos do seu projeto.

Falando em peças delicadas, a fonte menciona a ejeção da lâmina para designs superfinos ou complexos. Este parece ser o método de ejeção mais delicado até agora. Qual é a história aqui?

A ejeção da lâmina tem tudo a ver com sutileza. Ele utiliza lâminas finas e cuidadosamente posicionadas, geralmente feitas de aço para molas ou cobre berílio, para obter flexibilidade e resistência para levantar suavemente a peça para longe da cavidade do molde. Imagine algo com recortes intrincados ou características delicadas que seriam facilmente danificadas por um alfinete ou mesmo por uma manga.

A fonte na verdade o chama de joalheiro de sistemas de ejeção por causa de sua precisão e capacidade de lidar com geometrias delicadas.

É uma comparação adequada. A ejeção da lâmina requer um design meticuloso e usinagem precisa para garantir que as lâminas apliquem a quantidade certa de força nos lugares certos. Pouca força e a peça pode emperrar. Se for demais, você corre o risco de entortar ou quebrar essas características delicadas.

Parece um tipo de sistema de alto risco e alta recompensa.

Pode ser, mas quando bem feito, produz resultados impressionantes, especialmente para peças com formas complexas e detalhes intrincados.

Ok, temos alfinetes, mangas e lâminas. Existe algo pesado nesta linha de sistemas de ejeção?

Essa seria a placa decapante, o carro-chefe para peças maiores e mais pesadas. Este sistema utiliza uma placa com uma abertura usinada com precisão que se adapta ao formato da peça. À medida que o molde se abre, a placa retira a peça, proporcionando uma distribuição uniforme da força sobre uma área de superfície maior.

A fonte menciona o uso de placas decapantes para itens como componentes automotivos e grandes peças de carcaças. Qualquer coisa que precise de um pouco mais de força para ser ejetada.

Essa é a solução ideal quando você precisa de ejeção robusta para peças que podem estar propensas a empenar ou emperrar devido ao seu tamanho e complexidade.

Portanto, temos nossos quatro principais candidatos. Manga de pino, lâmina e placa de decapagem, cada uma com suas próprias forças e fraquezas, dependendo da aplicação. Mas como podemos começar a escolher o caminho certo para um projeto específico?

É aí que as coisas ficam realmente interessantes. Precisamos começar a pensar na peça em si, no seu design, no material de que é feita e no acabamento superficial desejado. Todos esses fatores desempenham um papel crucial na determinação de qual sistema de ejeção será mais eficaz.

A fonte diz que é como combinar uma chave com uma fechadura. A chave errada não funcionará e você pode até danificar a fechadura ao tentar forçá-la.

Essa é uma boa analogia. E para encontrar a chave certa para o seu sistema de ejeção, vamos começar examinando mais de perto como o design da peça influencia nossa escolha.

Tudo bem, estamos falando sobre como o design da peça determina o melhor sistema de ejeção. O material de origem usa esta analogia vívida de lidar com um gatinho recém-nascido para ilustrar o ponto. Peças complexas precisam de um toque mais suave do que designs mais simples. É tudo uma questão de minimizar o estresse e prevenir danos.

Absolutamente. Essa é uma ótima imagem. Se a sua peça tiver características delicadas, recortes ou paredes finas, você precisa ter cuidado extra com a força de ejeção e os pontos de contato. Você pode até considerar o uso de ejeção de ar ou sistemas hidráulicos para uma abordagem verdadeiramente delicada. Esses sistemas utilizam ar comprimido ou fluido hidráulico para empurrar suavemente a peça para fora do molde, minimizando qualquer risco de danos.

O material de origem fornece alguns exemplos específicos, como o uso de ejeção de ar para lentes ópticas de paredes finas. Ou dispositivos microfluídicos intrincados. Qualquer coisa que possa ser facilmente executada ou arranhada.

Exatamente. É tudo uma questão de avaliar a fragilidade da sua peça e escolher um método de ejeção que não comprometa a sua integridade.

E o acabamento superficial? Imagino que isso também desempenhe um papel na escolha do sistema de ejeção correto.

Absolutamente. Se você deseja um acabamento de alto brilho, como em uma peça de carro ou em um dispositivo eletrônico de consumo, é necessário minimizar qualquer contato que possa deixar marcas. A ejeção do pino provavelmente está fora de questão, a menos que você esteja de acordo com algum pós-processamento. Sim. Para polir essas marcas de testemunhas. A ejeção da manga, com seu contato suave e uniforme, seria a melhor escolha neste caso.

A fonte realmente quantifica isso, afirmando que para acabamentos de alto brilho, muitas vezes é necessária uma rugosidade superficial média inferior a 4 micrômetros. Alcançar esse nível de suavidade com a ejeção de pinos seria incrivelmente desafiador.

Certo. E é aí que a compreensão dessas especificações técnicas se torna crucial. Você precisa alinhar a escolha do sistema de ejeção com os requisitos de acabamento superficial do produto final.

A fonte fornece uma tabela útil que detalha a rugosidade superficial típica obtida com diferentes sistemas de ejeção. É como uma folha de dicas para combinar seus objetivos de acabamento superficial com o método de ejeção correto. Mas além do acabamento superficial, também precisamos falar sobre a força de ejeção. Quanta pressão é necessária para empurrar com segurança a peça para fora do molde?

Essa é outra consideração crítica e está intimamente ligada às propriedades materiais da própria peça. Muita força e você corre o risco de deformar, rachar ou até mesmo quebrar a peça. Pouca força pode aderir ao molde, causando atrasos na produção e potencialmente danificando o próprio molde.

A fonte fornece uma fórmula para calcular a força de ejeção e é muito mais complexa do que eu imaginava. Leva em consideração a área projetada da peça, o coeficiente de atrito entre a peça e o molde e até mesmo a taxa de contração do material à medida que esfria.

É fascinante o quanto a ciência envolve. Sim, algo que parece tão simples. Mas acertar a força de ejeção é essencial para um processo de moldagem suave e eficiente.

A fonte também menciona algo chamado curso de ejeção, a distância que os pinos ou luvas ejetoras precisam percorrer para liberar completamente a peça do molde. Enfatiza a importância de garantir folga suficiente para evitar que a peça fique pendurada ou danificada.

Absolutamente. Você precisa pensar em toda a sequência de ejeção, desde o empurrão inicial até a liberação final, e garantir que haja espaço suficiente para que a peça se mova livremente sem quaisquer obstruções.

Já falamos sobre como o design das peças influencia nossas escolhas de sistemas de ejeção, mas não podemos esquecer dos próprios materiais. O material de origem destaca a compatibilidade entre o material do sistema de ejeção e o material que está sendo moldado. Ele ainda conta uma anedota sobre o uso de um material mais macio para evitar arranhões em uma peça de plástico quebradiça.

É um ótimo lembrete de que a escolha do material vai além da peça em si. Sim, você precisa considerar todo o ecossistema dentro do molde. Como os diferentes materiais interagem, como respondem à temperatura e à pressão e como se desgastam ao longo do tempo.

A fonte divide assim. Dureza, condutividade térmica e coeficiente de atrito são os três grandes quando se trata de escolher o material certo para o seu sistema de ejeção.

Exatamente. A dureza determina a durabilidade e resistência ao desgaste do sistema. A condutividade térmica afeta a rapidez com que o calor é transferido para fora do molde, influenciando os tempos de resfriamento e a qualidade da peça. E o coeficiente de atrito determina a facilidade com que a peça desliza ao longo do sistema de ejeção.

Então é como encontrar o par de sapatos perfeito. Você precisa considerar o ajuste, o conforto e o desempenho deles em diferentes condições.

Exatamente. E, tal como acontece com os sapatos, existem diferentes materiais adequados para diferentes aplicações. O aço é conhecido por sua durabilidade e resistência, o que o torna uma boa escolha para aplicações de hardware. O alumínio é mais leve e oferece melhor condutividade térmica, o que pode ser vantajoso para determinados materiais de moldagem. E há também materiais mais macios, como bronze ou mesmo polímeros, que podem ser usados para peças delicadas onde minimizar o contato com a superfície é fundamental.

Portanto, a escolha do material é tão sutil quanto a escolha do próprio sistema de ejeção. É tudo uma questão de compreender a interação entre esses diferentes fatores e tomar decisões informadas com base nas necessidades específicas do seu projeto.

Absolutamente. E isso nos leva à próxima camada de complexidade. Os desafios e potenciais armadilhas que podemos encontrar ao implementar estes sistemas de ejeção.

O material de origem não o adoça. Há uma seção inteira dedicada às coisas que podem dar errado. É como um conto de advertência para quem se aventura no mundo do design de moldes.

Bem, é importante estar ciente dos desafios potenciais para que possamos estar preparados para enfrentá-los. Um dos problemas mais comuns, como discutimos anteriormente, é o cálculo incorreto da força de ejeção.

A fonte conta a história de um projeto em que uma força de ejeção mal calculada fez com que um lote de peças ficasse deformado ou rachado. É um pesadelo de produção.

Isso acontece com mais frequência do que você imagina. A fórmula para calcular a força de ejeção parece bastante simples, mas envolve muitas variáveis. E mesmo um pequeno erro numa dessas variáveis pode ter um efeito cascata no resultado.

Então é como uma receita. Mesmo que você siga as instruções com precisão, se usar o ingrediente errado ou a medida errada, o resultado final pode não ser o que você esperava.

Essa é uma ótima analogia. E, assim como acontece com uma receita, existem algumas dicas e truques que podem ajudar a garantir o sucesso. A Fonte recomenda o uso de software de simulação para modelar o processo de ejeção e otimizar a força com base na geometria específica e nas propriedades do material da peça.

É como ter uma cozinha de teste virtual, onde você pode experimentar diferentes parâmetros e ver como eles afetam o resultado final.

Exatamente. E permite identificar possíveis problemas antes que eles surjam no mundo real, economizando tempo, dinheiro e muita frustração.

Outro desafio mencionado na Fonte é o mau alinhamento dos componentes do sistema de ejeção. É como tentar encaixar uma cavilha quadrada num buraco redondo. Simplesmente não vai funcionar.

O desalinhamento pode causar todos os tipos de problemas. Força de ejeção irregular, peças danificadas e até pinos ejetores presos que se recusam a se mover. É um lembrete de que mesmo os sistemas mais bem projetados exigem montagem precisa e manutenção regular para garantir que tudo funcione em harmonia.

É como uma orquestra. Se pelo menos um instrumento estiver desafinado, isso prejudica toda a performance.

Essa é uma comparação perfeita. E tal como um maestro de orquestra, o designer do molde precisa de garantir que todos os componentes funcionam em conjunto de forma integrada para produzir um resultado harmonioso.

A Fonte também destaca a importância da integração adequada do sistema de refrigeração. Ele mostra que o sistema de resfriamento é o herói desconhecido que muitas vezes passa despercebido, mas desempenha um papel crucial no sucesso da ejeção.

Você pode ter o sistema de ejeção mais perfeitamente projetado do mundo, mas se o seu sistema de resfriamento não estiver à altura, você terá problemas. O resfriamento irregular pode levar a peças deformadas que grudam no molde, tornando a ejeção um pesadelo.

Então é como uma reação em cadeia. Um elo fraco pode atrapalhar todo o processo.

Precisamente. É por isso que é tão importante pensar no resfriamento como parte integrante do projeto do sistema de ejeção. Você precisa de um sistema que garanta uma distribuição uniforme da temperatura no molde, permitindo que a peça se solidifique adequadamente e se solte de forma limpa.

E é aí que coisas como canais de resfriamento conformados entram em ação. O material de origem tem uma seção inteira dedicada aos avanços na tecnologia de resfriamento e como eles estão melhorando o desempenho do molde.

Canais de resfriamento conformados são uma virada de jogo. Eles permitem criar canais de resfriamento que seguem os contornos da peça, proporcionando resfriamento direcionado em áreas específicas e garantindo uma distribuição de temperatura mais uniforme.

Portanto, é como ter um sistema de resfriamento personalizado que se adapta perfeitamente à peça. Como uma luva.

Exatamente. E esse nível de precisão no resfriamento pode reduzir significativamente os tempos de ciclo, melhorar a qualidade da peça e minimizar o risco de empenamento ou emperramento.

A fonte também mencionou algo chamado análise de fluxo do molde, que usa software para simular como o plástico derretido flui através do molde e como ele se solidifica. Parece que este tipo de análise seria crucial para otimizar tanto o sistema de refrigeração como o sistema de ejeção.

Absolutamente. A análise do fluxo do molde permite visualizar todo o processo de moldagem, desde a injeção do plástico fundido até a ejeção final da peça solidificada. Você pode ver como o material flui, como ele esfria e onde podem surgir problemas potenciais, como armadilhas de ar, linhas de solda ou resfriamento irregular.

Então é como ter uma visão de raio X dentro do molde, permitindo que você veja o que está acontecendo em cada etapa do processo.

Precisamente. E esse insight permite que você tome decisões informadas sobre o projeto do molde, a colocação dos canais de resfriamento e até mesmo a seleção do sistema de ejeção. É uma ferramenta poderosa para otimizar todo o processo de moldagem.

Falando em problemas, a fonte também destaca a aderência de materiais como um desafio comum. Parece um problema incômodo que pode surgir mesmo com um sistema de ejeção bem projetado.

Pode ser. A aderência do material geralmente é causada por ângulos de inclinação insuficientes, aquelas leves conicidades que facilitam a remoção da peça do molde. Imagine tentar tirar um bolo de uma assadeira com as laterais perfeitamente retas. Isso vai ficar.

Portanto, esses ângulos de inclinação são como o agente desmoldante incorporado ao design da própria peça. Eles criam uma inclinação gradual que permite que a peça se separe do molde com mais facilidade.

Exatamente. E a quantidade de ângulo de inclinação necessária depende do material que você está usando e da complexidade da peça. A fonte fornece algumas diretrizes gerais para ângulos de inclinação, sugerindo um mínimo de um grau para a maioria dos materiais, mas enfatizando a necessidade de consultar fornecedores de materiais e projetistas de moldes experientes para recomendações específicas.

Parece que esses ângulos de inclinação são um detalhe crucial que pode fazer ou quebrar o processo de ejeção.

Eles podem ser. E mesmo com ângulos de inclinação suficientes, você ainda poderá encontrar problemas de aderência, especialmente se estiver lidando com certos tipos de materiais. É aí que usar um agente desmoldante pode salvar vidas.

Agentes desmoldantes, são aqueles sprays ou revestimentos que você aplica na superfície do molde.

Sim.

Para evitar que a peça grude, certo?

Exatamente. Eles criam uma barreira entre a peça e o molde, reduzindo o atrito e facilitando a liberação. E, assim como acontece com os sistemas e materiais de ejeção, existem diferentes tipos de agentes desmoldantes para escolher, adequados para aplicações específicas.

Portanto, é outra camada de complexidade a considerar ao projetar o molde e planejar o processo de produção.

Isso é. Mas, felizmente, há uma grande quantidade de informações disponíveis sobre agentes desmoldantes, desde fichas técnicas até guias de aplicação e até fóruns on-line onde projetistas de moldes compartilham suas experiências e dicas.

Portanto, embora estes desafios possam ser assustadores, existem recursos e soluções disponíveis para ajudar a superá-los.

Absolutamente. E é aí que a experiência e a colaboração entram em jogo. Conversar com outros projetistas de moldes, consultar fornecedores de materiais e manter-se atualizado sobre os mais recentes avanços na tecnologia de moldagem pode ajudá-lo a enfrentar esses desafios e produzir peças de alta qualidade de maneira eficiente e confiável.

É como ter uma rede de especialistas ao seu alcance, prontos para ajudá-lo a resolver problemas e otimizar seus projetos com precisão.

E por falar em otimização, acho que é hora de mudarmos nosso foco para o futuro. Quais são as inovações que estão no horizonte no mundo da tecnologia de ejeção de moldes, o material de origem sugere alguns avanços interessantes que podem revolucionar a maneira como projetamos e fabricamos peças moldadas.

Eu amo essa parte. O vislumbre da vanguarda. É como dar uma espiada na próxima geração de ferramentas e técnicas.

E acredite, esses avanços não são apenas melhorias incrementais. Eles têm o potencial de mudar fundamentalmente a forma como abordamos o design e a produção de moldes.

O material de origem menciona materiais inteligentes que podem se adaptar às mudanças de temperatura, ajustando automaticamente suas propriedades para otimizar o processo de ejeção. Parece quase algo saído da ficção científica. Materiais inteligentes. Parece ficção científica. É como se eles estivessem dando aos sistemas de ejeção um cérebro próprio. Você pode nos dar alguns exemplos concretos do que são esses materiais e como funcionam?

Bem, as ligas com memória de forma são um excelente exemplo. Esses metais podem ser deformados em temperaturas mais baixas e, quando aquecidos, lembram de sua forma original e retornam a ela.

Assim, você pode projetar um pino ejetor que muda ligeiramente de formato à medida que o molde aquece, proporcionando uma força de ejeção mais controlada e precisa. É incrível.

Exatamente. E existem outros materiais inteligentes, como a cerâmica piezoelétrica, que geram uma carga elétrica quando submetidos a estresse mecânico. Isto poderia ser usado para criar sistemas de ejeção autoajustáveis que respondam em tempo real a mudanças na força ou resistência.

Uau. É como se eles estivessem eliminando as suposições ao definir os parâmetros de ejeção. O sistema se torna auto-regulado.

Certo. E por falar em feedback em tempo real, a fonte também se aprofunda nos moldes integrados ao Sensor. Esses. São moldes embutidos com sensores que coletam dados de temperatura, pressão e até mesmo a posição dos pinos ejetores ao longo de todo o ciclo de moldagem.

Então é como ter uma equipe de pequenos inspetores dentro do molde, monitorando e reportando constantemente o que está acontecendo.

Essa é uma ótima maneira de colocar isso. E esses dados não são apenas para exibição. É realimentado para um sistema de controle, certo, que pode fazer ajustes em tempo real. Imagine um cenário em que um sensor detecta que a temperatura do molde está ligeiramente errada em uma área. O sistema poderia ajustar automaticamente a taxa de resfriamento naquela zona específica para garantir uma solidificação uniforme.

É como ter um carro autônomo para o processo de moldagem por injeção. O sistema monitora e ajusta constantemente para otimizar o desempenho e prevenir problemas antes mesmo que eles ocorram.

Esse é o objetivo final. Um processo de moldagem verdadeiramente inteligente que pode se adaptar e otimizar com base em dados em tempo real.

A fonte ainda sugere que esses dados poderiam ser usados para manutenção preditiva. O sistema poderia aprender a reconhecer padrões que indicam um problema potencial, como desgaste no pino do injetor, e alertar o operador antes que isso leve a uma falha.

É tudo uma questão de minimizar o tempo de inatividade e maximizar a eficiência. E por falar em eficiência, não podemos esquecer do papel da automação no futuro da ejeção de moldes.

A fonte pinta um quadro de sistemas totalmente automatizados que podem lidar com tudo, desde o carregamento do molde até a ejeção da peça acabada, tudo com velocidade e precisão incríveis.

Essa visão já está se tornando realidade. Vemos cada vez mais fábricas implementando sistemas robóticos que podem lidar com sequências de ejeção complexas, mesmo para peças com geometrias complexas. Esses robôs podem ser programados para aplicar a quantidade certa de força nos lugares certos, minimizando o risco de danos e garantindo uma qualidade consistente.

É como ter uma equipe de técnicos especializados em moldes trabalhando 24 horas por dia, garantindo incansavelmente que cada peça seja ejetada perfeitamente.

E os benefícios vão além da velocidade e da precisão. A automação também reduz os custos de mão de obra, melhora a segurança e elimina a variabilidade que pode surgir com os operadores humanos.

Portanto, é uma situação de vitória, vitória, vitória. Melhor qualidade, maior eficiência e um ambiente de trabalho mais seguro. Parece que o futuro da ejeção de mofo é incrivelmente brilhante.

É, e é uma prova da engenhosidade e da criatividade dos engenheiros que estão constantemente ultrapassando os limites do que é possível.

Tudo bem, cobrimos muito terreno neste mergulho profundo. Começamos com o básico da ejeção de pinos e percorremos um catálogo completo de sistemas de ejeção. Cada um com seus próprios pontos fortes e fracos, falou sobre a importância do projeto das peças, seleção de materiais e compreensão de parâmetros críticos como força de ejeção e ângulos de inclinação. E ainda tivemos um vislumbre do futuro com esses avanços incríveis em materiais inteligentes, integração de sensores e automação.

Tem sido uma jornada e tanto. Mas em meio a todas essas informações, quais são as principais conclusões que você gostaria que nosso ouvinte dissesse?

Acho que a maior conclusão é que não existe uma solução única para todos quando se trata de ejeção de molde. A escolha do sistema certo requer um conhecimento profundo de suas necessidades específicas, desde o design da peça até os materiais que você está usando e o resultado desejado. Trata-se de ter uma visão holística de todo o processo de moldagem e considerar cuidadosamente como todas as peças se encaixam.

Concordo plenamente e acrescentaria que é importante manter-se informado e abraçar a inovação. O campo do design de moldes está em constante evolução e novas tecnologias surgem o tempo todo. Não tenha medo de experimentar. Aprenda com suas experiências e busque a experiência de outras pessoas na área.

Esses são ótimos pontos e quero deixar nosso ouvinte com este pensamento final. Mesmo algo aparentemente tão simples como escolher um sistema de ejeção pode ser uma tarefa complexa e cheia de nuances. Mas essa complexidade é também o que o torna tão fascinante. Sempre há algo novo para aprender e as possibilidades de inovação são infinitas. Portanto, continue explorando, experimentando e criando coisas incríveis.

Muito bem e um enorme obrigado por nos guiar neste mergulho profundo. Foi um prazer compartilhar meus insights e explorar esses tópicos fascinantes com você.

O prazer foi todo meu e de você, nosso ouvinte. Esperamos que este mergulho profundo tenha fornecido a você o conhecimento e a inspiração para enfrentar seu próximo projeto com confiança. Até a próxima vez, continue aprendendo, inovando e criando incríveis