Muito bem, vamos falar sobre moldagem por injeção. Mais especificamente, algo super importante: o cálculo do peso da injeção.

Sim, a densidade do chumbo. É uma daquelas coisas que, à primeira vista, parece simples, mas pode realmente impactar todo o processo.

Sem dúvida, é crucial, mas, sabe, para os nossos ouvintes que talvez não estejam tão a par dos detalhes todos os dias, poderíamos começar pelo básico? O que é, afinal, o peso da dose nesse contexto?

É basicamente a quantidade exata daquele plástico derretido, sabe, que é injetada para fazer a peça.

OK.

Tipo, imagine que você está servindo sorvete.

Ah, entendi onde você quer chegar.

Pouco demais e, bem, você fica muito decepcionado e acaba com uma bagunça.

Certo, então imagino que seja como sorvete. Se você errar a dosagem na moldagem por injeção.

Ah, sim, grandes problemas. Algumas peças podem sair com defeito. Há desperdício de material, os custos aumentam. É um problema complexo.

Então, precisamos acertar a medida perfeitamente todas as vezes. Como garantimos que isso aconteça?

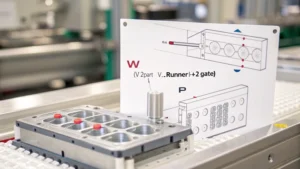

Ciência. Tudo se resume a volume e densidade. Temos uma fórmula. W é igual a... Bem, ela leva em conta o volume da peça, do canal ou do ponto de injeção, multiplicado pela densidade do plástico.

Espere aí, vejo que você já colocou a peça, mas também o pino e o portão. É fácil esquecer essas peças?

Surpreendentemente, sim. As pessoas se concentram na parte em si, mas o corredor e o portão são fundamentais, mesmo que não estejam presentes na versão final.

Certo, explique isso. Não estou entendendo completamente.

Imagine a situação. O canal de alimentação é como uma rodovia para o plástico em correia, indo da máquina para o molde. E a comporta é a rampa de acesso, controlando o fluxo.

Então, se você não levar esses fatores em consideração.

Ao fazer os cálculos, você basicamente perceberá que está faltando algo, tendo que se adaptar. Em termos de material, você não terá o suficiente.

Faz sentido. Já viu isso acontecer na vida real?

Ah, sim, uma vez. Trabalhei em equipe. Eles estavam fabricando uma peça complexa para carro. Calcularam tudo perfeitamente. Uma beleza. Esqueceram completamente o volume do canal de injeção e do gate.

Oh, não. O que aconteceu?

Um desastre total. As peças vieram todas danificadas. Não pude usá-las. Tive que descartar todo o lote.

Ai! Uma lição cara. Até os especialistas podem cometer esse erro.

Isso definitivamente destaca como é preciso entender todo o processo, não apenas o produto final.

Certo, então o volume é extremamente importante, mas como medi-lo com precisão, especialmente em designs complexos?

É aí que a coisa complica. Formas simples como um cubo, moleza. Existem fórmulas, mas para coisas complexas... Estamos falando de curvas, detalhes intrincados. Precisa usar software de modelagem 3D.

Ah, então você está tipo decompondo a peça digitalmente?

Sim. O software nos permite dividir, calcular o volume de cada pedacinho e, pronto!, somar tudo.

Mas aposto que até um pequeno erro nessas medições digitais pode estragar tudo.

Entendi. Mesmo um pequeno erro, especialmente quando se está produzindo muitas peças, pode afetar bastante o peso do disparo. Precisão é fundamental. Y aqui.

Entendi. Então, temos as informações necessárias: volume, corredor, passada. Só falta mais alguma coisa para calcular com precisão o peso do arremesso. O que estou esquecendo?

Algo que as pessoas frequentemente esquecem: a densidade do material. Plásticos diferentes têm densidades diferentes.

Espera aí, sério? Então, tipo, o mesmo volume de dois plásticos diferentes pode ter pesos diferentes?

Exatamente. Pode parecer estranho, mas isso faz muita diferença para você. Digamos, o polipropileno tem cerca de 0,9 gramas por centímetro cúbico. Já o ABS, é mais próximo de 1,05.

Então você poderia acertar o volume, mas...

Se a densidade estiver errada, o peso do bolo também estará. É como tentar fazer um bolo. Sabe, achar que todas as farinhas são iguais, mas tipos diferentes têm densidades diferentes. Isso estraga o bolo.

Certo, entendi a analogia. É preciso saber a densidade exata do plástico. Como se faz isso?

Existem algumas maneiras. Você pode perguntar ao fornecedor. Eles terão as especificações daquele lote. Ou faça um teste de densidade você mesmo. É bem simples. É como o teste de deslocamento de água.

Inteligente. São tantos detalhes para acompanhar em relação ao peso da injeção.

Não se trata apenas de números. Trata-se de entender o que todos eles significam para todo o processo de moldagem por injeção.

Fizemos um ótimo trabalho com a teoria aqui, mas aposto que há mais a descobrir quando você realmente coloca a mão na massa.

Ah, com certeza. O mundo real sempre nos reserva surpresas.

Vamos falar sobre esses desafios do mundo real na próxima parte da nossa análise detalhada. Voltando ao assunto. Então, vimos o básico sobre peso do material injetado, tudo sobre volume e densidade. Mas você estava dizendo que as coisas ficam mais complicadas na moldagem por injeção no mundo real.

É, tipo, imagina que você tem uma receita de bolo incrível, né?

Ok, estou ouvindo.

Mas seu forno tem pontos quentes, seus copos medidores estão um pouco descalibrados. Você vai ter que fazer alguns ajustes para conseguir o bolo perfeito.

Sim, entendi o que você quis dizer. Então, o que são esses pontos quentes e copos medidores defeituosos no mundo da moldagem por injeção?

Bem, sabe aqueles cálculos perfeitos de que falamos? Eles partem do pressuposto de que tudo é ideal, certo? Mas, na realidade, existem variações no fluxo do material. As configurações da máquina, até mesmo a temperatura, podem alterar as coisas.

Então, como lidamos com isso? Como preenchemos a lacuna entre a teoria e o que realmente acontece no chão de fábrica?

Usamos medições práticas para verificar e ajustar os detalhes. Nossas fontes. Falando sobre as duas principais, você pode usar o sistema de dosagem da máquina de moldagem por injeção.

OK.

E, em segundo lugar, você sempre pode voltar ao bom e velho método de simplesmente pesar as peças moldadas.

Vamos começar pelo sistema de dosagem da máquina. Do que se trata exatamente?

Pense nisso como o contador embutido na máquina.

OK.

Ele monitora a quantidade de plástico utilizada em cada disparo. Uma vez calibrado, fornece esses dados em tempo real para que você possa fazer ajustes instantaneamente.

Assim, você consegue perceber se as coisas estão saindo do controle. Certo. Tipo, se o peso real da injeção não for exatamente o que você calculou.

E então você pode ajustar tudo ali mesmo, garantindo a foto perfeita sempre. Chega de peças com pouco material ou desperdício de plástico.

Faz sentido. E quanto ao segundo método? Pesar as peças moldadas? Parece bem simples.

Sim, mas tem um truque. Você precisa pesar várias peças, não apenas uma. E, principalmente, precisa incluir o trilho e o portão que vêm acoplados.

Então você está pesando tudo o que foi injetado no molde, não apenas a peça final em si.

Exatamente. É como uma verificação da realidade em relação aos cálculos teóricos. Ajuda a identificar pequenas diferenças sutis.

Existem bons exemplos disso acontecendo na vida real?

Ah, com certeza. Uma fonte menciona um engenheiro experiente que projetou um novo molde. Os cálculos estavam perfeitos. Mas quando começaram a fabricar as peças, opa, as peças estavam consistentemente mais pesadas do que deveriam.

O que estava acontecendo ali?

Acontece que o plástico que eles estavam usando tinha uma densidade ligeiramente diferente daquela que haviam usado em seus cálculos.

Assim, a receita perfeita deles foi arruinada por um ingrediente que não estava perfeito.

Entendi. Mas, ao pesar as peças, eles detectaram o problema cedo e o corrigiram, evitando muitos problemas futuros.

Esse é um bom argumento para fazer essas verificações no mundo real.

Com certeza. Evita dores de cabeça mais tarde. E faz você perceber que existem muitos detalhes que podem afetar o peso do chumbo.

Como o que?

Pense na própria máquina de moldagem por injeção. Com o tempo, as peças se desgastam. A pressão hidráulica pode oscilar. Até mesmo a temperatura do plástico derretido pode variar um pouco.

Portanto, mesmo com cálculos e medições precisos, essas variações do mundo real ainda podem causar problemas.

Sim. É por isso que essas verificações práticas são tão importantes. Trata-se de se adaptar ao caos da produção na vida real.

Somos como detetives, né? Constantemente procurando pistas, aprimorando nossos métodos para conseguir o peso perfeito na hora do disparo.

Adorei a analogia. E na verdade nunca acaba. Você está sempre aprendendo e melhorando, mesmo quando já é um especialista.

Falando em aprendizado, há algo que ainda não abordamos a fundo: o design dos corredores e dos portões. Mencionamos isso brevemente, mas aposto que tem um grande impacto em tudo isso

Ah, sim, com certeza. Esses canais aparentemente simples podem influenciar muito o funcionamento de tudo.

Muito bem, estou pronto para mergulhar mais fundo nesse mundo. Vamos desvendar os mistérios dos corredores e das datas na parte final da nossa análise detalhada. E estamos de volta para a última parte da nossa análise aprofundada sobre peso de chumbo. Finalmente vamos abordar o design dos corredores e das portões de partida. Quem diria que esses pequenos canais poderiam ser tão complicados?

Certo? Eles realmente podem determinar o sucesso ou o fracasso de todo o seu processo.

Você estava dizendo que eles também podem afetar o peso do chumbo. Como assim?

Bem, pense nisso. O peso da injeção tem tudo a ver com colocar a quantidade exata desse plástico derretido no molde.

Certo.

O corredor e o portão são como o sistema de entrega disso. Sim, mas se não forem bem projetados, você terá toda essa resistência.

Resistência?

Sim, tipo, o plástico tem que forçar a passagem, o que interfere na pressão e no enchimento. E você acaba com problemas de peso do chumbo.

Portanto, não se trata apenas de levar o plástico da máquina até a peça. Tem que ser um processo suave.

Exatamente. E é aí que as escolhas de design ficam interessantes. Veja, por exemplo, o tipo de sistema de canais que você usa. Tem o seu sistema de canais quentes?.

Corredor veloz.

Nesses sistemas, o plástico permanece derretido durante todo o processo. Há menos desperdício, mas podem ser caros e complicados de instalar. Ok, então temos os canais frios.

Corredores frios, qual a diferença?

Mais simples, mais barato. Mas os canais de alimentação endurecem. Então você precisa ejetá-los, talvez reciclar o plástico. Isso adiciona etapas extras.

Então, cada sistema tem seus prós e contras, né? Como escolher o certo para um projeto?

É uma questão de equilíbrio. Depende do tipo de plástico que você está usando, da complexidade da peça e da quantidade que você está produzindo. Até mesmo o seu orçamento entra em jogo.

Certo.

Uma fonte mencionou esta empresa. Eles adotaram o sistema de canais quentes para a fabricação em massa de minúsculos componentes eletrônicos. O custo inicial foi maior, mas eles economizaram muito em plástico e aceleraram todo o processo de produção.

Parece um bom investimento a longo prazo.

Exatamente. É preciso pensar no panorama geral. Mas não se trata apenas do tipo de sistema de trilhos. Até mesmo o tamanho e o formato desses canais importam.

Entendo. Se os canais forem muito estreitos.

Sim. Isso restringe o fluxo. É preciso mais pressão para empurrar o plástico, o que leva, como você já deve imaginar, a variações no peso da injeção e talvez até a defeitos nas peças.

Sim.

Mas se os canais forem muito largos.

Hum. E depois?

O plástico demora mais para esfriar. Isso atrasa todo o processo.

Então você precisa encontrar o ponto ideal. Nem muito estreito, nem muito largo, simplesmente perfeito.

Tudo se resume a otimizar o fluxo, a controlar a pressão. Assim, o molde é preenchido de forma consistente e o peso da injeção é preciso, tudo isso enquanto...

Agilizando o processo.

Exatamente. Agora, não se esqueça do portão. É por onde o plástico entra no molde. O design dele também importa.

Como assim?

É um ponto de controle. O tamanho, a forma, a localização. Tudo isso afeta a forma como o plástico preenche o molde, o que impacta o peso da injeção. Aposto. Entrada minúscula. Pode ser que não entre plástico suficiente.

Há novamente partes subenchidas.

Sim. Ou você precisa aumentar a pressão. Um bico de injeção grande enche mais rápido, mas pode ficar com aquelas marcas feias. Leva mais tempo para limpar a peça depois.

Tudo isso me faz lembrar do que conversamos antes sobre aquelas medições práticas.

Exatamente. Mesmo que seus cálculos estejam perfeitos e sua máquina esteja funcionando sem problemas, o projeto do canal de alimentação e do ponto de injeção pode causar problemas. É preciso verificar tudo duas vezes.

É como aqueles toques finais que um chef adiciona a uma receita. Eles precisam ajustar a receita ao forno que têm e à frescura dos ingredientes.

Certo. E há mais um fator que entra em jogo aqui: a taxa de cisalhamento.

Taxa de cisalhamento. Ok, agora você está entrando em detalhes técnicos.

É a rapidez com que o plástico derretido muda de forma enquanto flui pela máquina, sabe, para dentro do molde.

Então, com que facilidade ele se estica e se move sob pressão.

Exatamente. Plásticos diferentes têm viscosidades diferentes. Pense em como é despejar mel em comparação com água. Certo. O mel é espesso. Ele resiste à elasticidade da água. Ele flui facilmente.

Certo, faz sentido. Mas como essa questão da taxa de cisalhamento se relaciona com o peso do chumbo?

Bem, conforme o plástico flui, a taxa de cisalhamento pode afetar sua viscosidade. E isso pode alterar a pressão necessária. A quantidade de plástico necessária para uma peça bem preenchida.

Portanto, com uma taxa de cisalhamento de 2 LW, o plástico pode não fluir.

Certo. Você também pode ter enchimento incompleto. Heh. Muita fricção, as coisas esquentam e você pode danificar o plástico.

Parece delicado. É preciso encontrar esse equilíbrio.

Exatamente. E sabe o que mais? O projeto do canal e da comporta também pode afetar a taxa de cisalhamento. O tamanho desses canais, seu formato, como estão dispostos. Tudo isso importa.

Uau. Que jornada! Começamos com a fórmula básica da onda de arremesso, depois todos aqueles ajustes práticos e agora essa imersão profunda no design do canal de arremesso, do portão de partida e na taxa de cisalhamento. Minha cabeça está cheia.

É muita informação para assimilar, com certeza. E, honestamente, isso é só o começo. A moldagem por injeção é uma área enorme. Está sempre mudando. Novos materiais, novas tecnologias, novos desafios o tempo todo.

Qual é o seu conselho para os nossos ouvintes que estão começando agora na moldagem por injeção?

Nunca pare de aprender. Continue experimentando. Não tenha medo de tentar coisas novas. E lembre-se, cada projeto é único. O plástico, a máquina, a peça. Não existe uma solução mágica para tudo.

Ótimas dicas. Então, ouvintes, vão lá e explorem o mundo da moldagem por injeção. E lembrem-se: acertar a densidade da injeção é a chave para criar coisas incríveis. Obrigado por nos acompanharem nesta análise aprofundada e até a próxima!