Tudo bem, então prepare-se. Porque hoje estamos mergulhando em um mundo que é honestamente mais interessante do que pode parecer à primeira vista.

Sim.

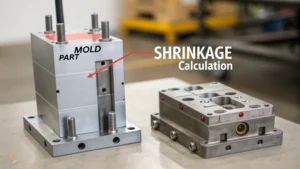

Moldagem por injeção, encolhimento.

Não parece exatamente emocionante.

Eu sei direito? Encolhimento. Não é exatamente um grito de excitação, mas acredite em mim, é fascinante. Essa coisa é fascinante. E você sabe o que mais é?

Talvez fatos.

Sim. Afeta uma tonelada de objetos do cotidiano.

Uma tonelada de objetos do cotidiano. Provavelmente nem sequer considerei isso.

Isso mesmo. Estamos falando de tudo, desde aqueles pequenos blocos de LEGO que você pode ter pisado até a elegante caixa do seu smartphone.

Oh sim.

Compreender esse conceito aparentemente simples de encolhimento é, na verdade, fundamental para criar produtos precisos e funcionais.

Precisamente. Exatamente. E hoje vamos tirar você do encolhimento. O que é isso? Para. Ah, é por isso que minha garrafa de água tem esse formato.

Essa é uma boa maneira de colocar isso.

Sim. E estamos usando uma mistura de explicações técnicas e algumas histórias do mundo real. Você sabe, do tipo que faz você pensar, espere, sério?

Absolutamente. Tudo bem, você está pronto para desvendar os segredos por trás dos plásticos que usamos todos os dias?

Vamos fazê-lo.

OK.

Vamos começar com o básico. Imagine que você está fazendo um bolo.

OK.

À medida que esfria.

Sim.

Encolhe um pouco. Certo. Isso é essencialmente o que acontece com o plástico depois que ele é injetado em um molde e endurece. A diferença de tamanho entre o molde e a peça final resfriada.

Certo.

Isso é o que chamamos de encolhimento.

Ok, isso faz sentido. Suponho que não seja tão simples quanto medir essa diferença, certo?

Você entendeu. Na verdade, existe uma fórmula para calcular o encolhimento.

OK.

A contração é igual à dimensão do molde menos a dimensão da peça dividida pela dimensão do molde.

Entendi.

E embora isso possa parecer simples, a parte complicada é que o encolhimento não é um fenômeno que sirva para todos.

Certo.

Porque há toda uma rede de fatores que podem influenciar isso.

Portanto, é como uma receita em que mesmo as menores mudanças nos ingredientes ou no tempo de cozimento podem mudar totalmente o resultado do seu bolo.

Absolutamente.

Ok, então quais são os principais culpados desta receita de encolhimento?

Podemos dividir esses culpados em três categorias principais. O tipo de material que você está usando, o design do molde em si e as condições específicas durante o processo de moldagem por injeção.

OK.

Cada um desempenha um papel crítico na determinação das dimensões finais da sua peça.

Ok, então material, molde e processo. Entendi.

Você entendeu.

Vamos decompô-los um por um.

Parece bom.

Começando pelos materiais. Sei por experiência própria que nem todos os plásticos são criados iguais.

Isso é certo.

Lembro-me de uma vez, eu estava trabalhando em um projeto e trocamos de um tipo de plástico para outro no meio do caminho, e bam. O encolhimento foi totalmente diferente.

Sim, essa é uma armadilha comum, na verdade. Diferentes plásticos têm diferentes estruturas moleculares, e essas estruturas determinam como eles se comportam durante o resfriamento. Polímeros cristalinos como o polietileno, que é frequentemente usado para sacos plásticos frágeis, tendem a ter uma taxa de encolhimento mais alta.

OK.

Por outro lado, polímeros amorfos como o policarbonato, que você encontra naquelas capas de telefone resistentes, encolhem muito menos.

Ah, sim. É por isso que a capa do meu telefone parece muito mais sólida do que um recipiente frágil para viagem. É tudo uma questão de tipo de plástico.

Tudo se resume ao material.

Portanto, a escolha do material é o primeiro ingrediente da nossa receita de encolhimento. Mas e o molde em si? Eu estava lendo que a espessura irregular da parede pode causar alguns problemas sérios. É realmente tão simples quanto um bolo torto?

Essa é uma ótima maneira de visualizá-lo. A espessura irregular da parede leva a um resfriamento irregular. E como já estabelecemos, o resfriamento irregular significa encolhimento desigual. Isso pode causar empenamentos, torções e todo tipo de dor de cabeça. É por isso que a uniformidade no projeto do molde é crucial.

Portanto, quando se trata de design de moldes, buscamos consistência e equilíbrio. Existem truques de design específicos que podem ajudar a evitar esses cenários de bolo desequilibrados?

Dois elementos principais do projeto que podem impactar significativamente o encolhimento são garantir uma espessura de parede uniforme em toda a peça e posicionar estrategicamente o sistema de resfriamento dentro dos sistemas de resfriamento do molde.

Portanto, não estamos apenas deixando o plástico esfriar naturalmente, estamos controlando ativamente a temperatura.

Exatamente. Pense nisso como uma rede de canais dentro do molde por onde o refrigerante flui, retirando o calor do plástico à medida que ele solidifica.

Interessante.

Isto ajuda a garantir que o processo de resfriamento seja o mais uniforme possível, o que, por sua vez, ajuda a minimizar as variações indesejadas no encolhimento.

Ok, isso faz muito sentido. Então temos o material no próprio molde, mas você mencionou um terceiro fator. Essas condições de processamento. O que exatamente queremos dizer com condições de processamento e como elas se encaixam nesse quebra-cabeça?

As condições de processamento referem-se a todas as variáveis que entram em jogo durante o processo real de moldagem por injeção. OK. Coisas como velocidade de injeção, pressão e temperatura. Pense neles como mostradores e botões de uma máquina sofisticada.

Certo.

Mesmo pequenos ajustes nessas configurações podem ter um efeito cascata no encolhimento.

Interessante. Portanto, não se trata apenas do molde em si. É também sobre como o usamos. Li que aumentar a velocidade de injeção é como comprimir uma mola. Mais rapidamente. Mas acho que não é tão simples, pois mais rápido é sempre melhor. Certo?

Você está certo em ser cauteloso aí. Embora uma velocidade de injeção mais alta possa parecer uma boa maneira de realizar o trabalho rapidamente, ela pode, na verdade, criar problemas.

Oh sério?

Se o plástico for injetado muito rapidamente, poderá não preencher completamente o molde, causando lacunas ou vazios na peça final. Também pode fazer com que o plástico esfrie de maneira desigual, levando, você adivinhou, a um encolhimento desigual.

Entendo. Portanto, encontrar a velocidade de injeção correta é um ato de equilíbrio.

Sim.

Muito rápido e você corre o risco de enchimento incompleto e resfriamento irregular. Muito lento. E o que acontece então?

Se a velocidade de injeção for muito lenta, o plástico poderá começar a esfriar e solidificar antes de ter a chance de atingir todos os cantos e recantos do molde. Isso também pode levar ao preenchimento incompleto e potencialmente até mesmo ao empenamento, à medida que diferentes seções da peça esfriam e encolhem em taxas diferentes.

Ok, então precisamos encontrar aquele ponto ideal, aquela zona dourada de Cachinhos Dourados para velocidade de injeção. E quanto à pressão? A pressão mais alta sempre leva a menos encolhimento?

De um modo geral, sim. A pressão mais alta durante o processo de injeção força mais material para dentro da cavidade do molde, deixando menos espaço para o plástico encolher à medida que esfria. Isto é especialmente importante ao trabalhar com materiais com alta taxa de encolhimento. Mas, é claro, há uma compensação.

Eu só estava pensando que sempre há uma pegadinha, não é? Qual é a desvantagem de aumentar a pressão?

Muita pressão pode colocar muito estresse no próprio molde, podendo causar danos ou até mesmo quebra. Ah, uau. Também pode causar defeitos na peça, como marcas de flash ou afundamento. Sim. Assim como a velocidade de injeção, encontrar a pressão ideal envolve uma consideração cuidadosa do material e do projeto do molde. Trata-se de alcançar um equilíbrio entre minimizar o encolhimento e evitar esses problemas potenciais.

Entendi. Portanto, é uma dança delicada encontrar o equilíbrio certo entre velocidade e pressão. E o terceiro fator que você mencionou? Temperatura. Como isso se relaciona com toda a equação de encolhimento?

A temperatura é crucial porque afeta a viscosidade do plástico. Pense assim. Em temperaturas mais altas, o plástico fica mais fluido, quase como a água. Em temperaturas mais baixas, torna-se mais espesso e viscoso, como o mel.

OK.

Essa viscosidade afeta diretamente o modo como o plástico flui para dentro do molde e como ele esfria e solidifica.

Ok, isso faz sentido. Portanto, se a temperatura estiver muito alta, o plástico pode ficar muito líquido.

Exatamente.

Levando a problemas como flashing ou enchimento irregular. E se estiver muito baixo, pode não fluir adequadamente no molde.

Sim, entendi. É tudo uma questão de encontrar aquele ponto ideal onde o plástico é fluido o suficiente para preencher o molde completa e uniformemente, mas não tão quente a ponto de causar outros problemas.

Certo.

E claro, também precisamos considerar a taxa de resfriamento. Se o plástico esfriar muito rapidamente, corremos o risco dos temidos problemas de encolhimento irregular.

Portanto, a temperatura desempenha um papel importante não apenas durante o processo de injeção em si, mas também durante a fase de resfriamento. Tudo isso está começando a parecer um pouco opressor. Existem tantas variáveis a serem consideradas. Existe alguma maneira de prever e controlar tudo isso com algum nível de precisão?

Felizmente, existe. É aí que entra a Engenharia Assistida por Computador, ou cae. As ferramentas CAE permitem que os engenheiros simulem virtualmente todo o processo de moldagem por injeção, levando em consideração todos esses fatores. Propriedades do material, projeto do molde, velocidade de injeção, pressão, temperatura, taxas de resfriamento e muito mais.

Uau. Então é como ter uma bola de cristal para moldagem por injeção?

Praticamente.

Você pode realmente ver como os ajustes nesses mostradores e botões afetarão o produto final antes mesmo de fazê-lo.

Precisamente. Essas simulações podem ajudar os engenheiros a visualizar coisas como pontos de tensão dentro da peça, prever possíveis empenamentos e até mesmo otimizar o posicionamento e o projeto dos canais de resfriamento.

Isso é. Isso parece incrivelmente poderoso. Portanto, as ferramentas CAE podem nos ajudar a evitar esses momentos complicados e garantir que nossas peças saiam exatamente como pretendido. Esse é o objetivo. Mas sejamos realistas, mesmo com as melhores simulações, erros ainda podem acontecer. Temos ótimas histórias do mundo real sobre esses momentos, certo?

Absolutamente. Todo mundo comete erros. Faz parte do processo de aprendizagem. Mas, ao partilhar estas experiências, podemos ajudar outras pessoas a evitar essas mesmas armadilhas. Um erro comum é subestimar o impacto das diferenças materiais.

Lembro-me de você me contar uma história sobre um projeto em que você deixou de trabalhar com metais e passou a trabalhar com plásticos e fez algumas suposições sobre o encolhimento que, bem, não funcionaram como planejado. O que aconteceu lá?

Foi um caso clássico em que suposições erradas levam a resultados errados. Passei anos trabalhando com metais e presumi que os plásticos se comportariam de maneira semelhante. Não levei em conta totalmente o fato de que os polímeros têm propriedades térmicas muito diferentes das dos metais.

Certo.

O que significa que eles encolhem de maneira diferente durante o resfriamento.

Faz sentido.

O resultado? Peças que estavam deformadas e não se encaixavam corretamente.

Oh não.

Foi uma lição cara, mas me ensinou a importância de realmente compreender as características únicas de cada material.

Portanto, é um lembrete de que não podemos confiar apenas nas nossas experiências passadas. Precisamos estar constantemente aprendendo e nos adaptando aos desafios específicos de cada material e processo.

Absolutamente.

Você também mencionou que os fatores ambientais desempenham um papel, não foi? Conte uma história sobre um armazém de saunas.

Ah, sim, foi memorável. Estávamos trabalhando em um projeto em que as peças eram moldadas em um armazém que não tinha clima adequado.

Oh sério?

A temperatura e a umidade flutuavam enormemente e não havíamos levado isso em consideração em nossos cálculos.

Então o que aconteceu? As peças acabaram encolhendo mais ou menos do que o esperado?

Na verdade, era uma combinação de ambos, o que era ainda mais confuso.

Ah, uau.

Algumas partes encolheram mais do que prevíamos, enquanto outras encolheram menos.

Ah, cara.

Isso criou uma verdadeira dor de cabeça na hora da montagem. Essa experiência me ensinou a importância de considerar não apenas o material e o molde, mas também o ambiente onde ocorre o processo de moldagem. Se você não pode controlar o ambiente, você precisa pelo menos levar em consideração essas variáveis em seus parâmetros de projeto e processo.

É como aqueles programas de culinária onde dizem que a altitude é importante.

Exatamente.

Você pode ter a receita perfeita, mas se o seu forno estiver em uma altitude diferente, tudo muda.

É verdade.

Falando em coisas que podem mudar, você também mencionou as variações de processos como uma fonte potencial de erros. Como algo aparentemente tão pequeno como um ajuste na velocidade de injeção pode se transformar em um problema maior?

Mesmo ajustes aparentemente pequenos em coisas como velocidade de injeção, pressão ou temperatura podem ter um efeito cumulativo no encolhimento. E se esses ajustes não forem devidamente documentados, pode ser extremamente difícil rastrear a origem de quaisquer problemas que surjam. É como uma reação em cadeia onde uma pequena mudança pode desencadear uma cascata de consequências indesejadas. É por isso que a manutenção meticulosa de registros é tão crucial. Acompanhando cuidadosamente cada variável e ajuste, você pode criar uma espécie de roteiro para o seu processo e identificar mais facilmente a causa raiz de quaisquer desvios.

É como ser um detetive do seu próprio processo de fabricação. Até agora, falamos muito sobre como reagir ao encolhimento, como minimizá-lo, como evitar erros. Mas estou curioso sobre o lado proativo das coisas. Que tal otimizar o próprio projeto do molde para levar em conta o encolhimento desde o início?

Esse é um ótimo ponto. E tudo gira em torno dos três fatores-chave que discutimos anteriormente. Escolha do material, condições de processamento e projeto do molde. Quando se trata de escolha de material, você pode realmente pensar nisso como escolher em um menu de opções, cada uma com sua própria classificação de encolhimento.

Uma classificação de encolhimento. Então, posso literalmente procurar um gráfico que me diga quanto um determinado tipo de plástico provavelmente encolherá?

Exatamente. Existem bancos de dados de materiais abrangentes que fornecem informações detalhadas sobre as propriedades de diferentes plásticos, incluindo suas taxas de encolhimento. Ao selecionar cuidadosamente o material certo para sua aplicação, você pode minimizar o encolhimento desde o início.

Ok, isso faz muito sentido. E depois há aquelas condições de processamento das quais já falamos em detalhes. Encontrar o ponto ideal para velocidade de injeção, pressão e temperatura pode fazer uma enorme diferença. Gosto especialmente da analogia da mala para a pressão da embalagem. Deixar tudo confortável o suficiente para minimizar o espaço vazio.

Certo.

Mas quando se trata do projeto do molde em si, quais são algumas das principais considerações para minimizar o encolhimento?

Um aspecto crítico é o design do portão. A porta é o ponto de entrada do plástico fundido na cavidade do molde, e seu tamanho e localização podem impactar significativamente o modo como o material flui e esfria.

Então, quando se trata de questões de tamanho de portão, eu nunca teria pensado nisso.

É absolutamente verdade. Uma porta maior permite um fluxo de plástico mais suave e uniforme no molde, o que ajuda a minimizar o risco de resfriamento e encolhimento irregulares. A localização do portão também é importante. O ideal é posicioná-lo de forma que promova o preenchimento equilibrado da cavidade do molde, evitando áreas onde o plástico possa se acumular ou esfriar muito rapidamente.

Portanto, é tudo uma questão de posicionamento estratégico e de encontrar o tamanho de Cachinhos Dourados. E aqueles canais de resfriamento de que falamos anteriormente? Existe algo específico em seu design que pode ajudar a minimizar o encolhimento?

Absolutamente. O projeto e a colocação dos canais de resfriamento desempenham um papel crucial para garantir uma dissipação uniforme do calor em todo o molde. Você deseja criar uma rede de canais que retire efetivamente o calor do plástico à medida que ele esfria, evitando pontos quentes ou áreas onde o material possa esfriar muito rapidamente. Todos os tipos de designs e configurações sofisticadas de canais de resfriamento, dependendo da complexidade do molde e do material utilizado.

Parece que há toda uma ciência para projetar esses sistemas de refrigeração. É incrível pensar em todos os detalhes intrincados que compõem algo aparentemente tão simples como um molde de plástico. Mas mesmo com todas essas estratégias implementadas, imagino que ainda há espaço para surpresas. É aí que entram aquelas técnicas avançadas como simulação CAE e prototipagem, certo?

Precisamente. A simulação CAE, como discutimos anteriormente, permite que os engenheiros testem virtualmente diferentes projetos e condições de processamento antes que qualquer produção física ocorra.

Certo.

Uma ferramenta incrivelmente poderosa para prever e minimizar a redução. E há ainda a prototipagem, que nos permite testar essas simulações no mundo real e fazer os ajustes necessários com base nos resultados reais.

É como uma abordagem em duas frentes.

Exatamente.

Testes virtuais com CAE e depois validação no mundo real com protótipos. Sim, essa parece ser uma maneira bastante robusta de minimizar as surpresas de encolhimento.

Mas espere, não podemos esquecer dessas ferramentas de software.

Oh sim.

Que são projetados especificamente para prever o encolhimento.

Eles estão se tornando cada vez mais populares e sofisticados.

Realmente?

Existem vários programas de software como Autodesk, Moldflow, Siemens NX e SolidWorks Plastics que usam algoritmos complexos para prever o encolhimento com base em vários fatores, incluindo propriedades do material, projeto do molde e parâmetros de processamento.

Portanto, essas ferramentas são como uma arma secreta para moldadores por injeção.

Eles podem ser muito úteis.

Na verdade, eles podem dizer quanto uma peça provavelmente encolherá antes mesmo de você iniciar o processo. Eles podem fornecer uma estimativa muito boa, o que pode ser extremamente valioso para evitar erros e retrabalhos dispendiosos. Certo. Claro, eles não são perfeitos e você ainda precisa confiar em sua experiência e julgamento, mas eles podem definitivamente ajudar a agilizar o processo de design e reduzir o risco de problemas relacionados ao encolhimento.

É incrível pensar em como a tecnologia está transformando o mundo da moldagem por injeção. É como se tivéssemos todas essas ferramentas à nossa disposição para tornar o processo mais preciso, eficiente e previsível. Mas, além de todos os detalhes técnicos, acho que há algo muito interessante em entender o encolhimento da moldagem por injeção. É como se você começasse a ver o mundo de forma diferente.

Eu concordo completamente. Depois de compreender os princípios do encolhimento, você começa a notá-lo em todos os lugares.

Sim.

Você pega um objeto de plástico e não consegue deixar de pensar em como ele foi feito, como o molde foi projetado e como o material se comportou durante o resfriamento.

Certo.

É como se você tivesse desbloqueado o código secreto.

É como se tornar um detetive de encolhimento.

Sim.

Você começa a ver essas variações sutis de espessura, aquelas nervuras e suportes cuidadosamente posicionados, e percebe que não são apenas escolhas aleatórias de design. Eles estão todos lá por um motivo, muitas vezes para neutralizar os efeitos do encolhimento.

É exatamente isso. E realmente destaca a engenhosidade e a precisão necessárias para criar até mesmo os objetos de plástico mais mundanos.

Então, para recapitular nosso mergulho profundo na contração da moldagem por injeção, cobrimos muito terreno hoje.

Nós temos.

Começamos com o básico. Definir o que é encolhimento e explorar os três fatores principais que o influenciam. Escolha do material, projeto do molde e condições de processamento.

Certo.

Em seguida, investigamos alguns erros comuns, compartilhando histórias do mundo real sobre como até mesmo engenheiros experientes podem cair nessas armadilhas. Conversamos sobre a importância de compreender as propriedades dos materiais, levar em conta os fatores ambientais e documentar meticulosamente as variações do processo alconnect. E, claro, não resistimos a explorar um pouco essas técnicas e ferramentas avançadas, como o software de simulação de previsão de encolhimento CAE e a arte da otimização do projeto de moldes. Mas além dos detalhes técnicos, também tocamos em algo mais profundo. A capacidade de ver o mundo através de novas lentes. Reconhecer a mão oculta da engenharia e dos objetos que nos rodeiam.

Eu gosto disso.

Então aqui está uma pergunta final instigante para nossos ouvintes. Que objeto cotidiano você pode olhar de maneira diferente agora? Armado com esse novo conhecimento sobre injeção.

Moldando o encolhimento, explore o mundo ao seu redor. Examine esses objetos de plástico e veja se você consegue decifrar os segredos de sua criação.

E se você está realmente ansioso para ver esses conceitos ganharem vida, eu o encorajo a procurar vídeos de moldagem por injeção em ação. É fascinante ver o plástico derretido se transformar em formas complexas bem diante dos seus olhos. Isso é tudo para o mergulho profundo de hoje. Mas a exploração não termina aqui. Continue questionando, continue aprendendo e continue diminuindo esse conhecimento