Bem-vindos a mais um mergulho profundo. Desta vez, vamos explorar na prática algo essencial para a fabricação de inúmeros produtos do dia a dia: os fabricados por moldagem por injeção. Você já se perguntou como um simples brinquedo de plástico ou uma peça complexa de maquinário ganham forma?

Sim, eu sempre tive essa curiosidade.

Tudo começa com, bem, material fundido e um molde cuidadosamente projetado, e com a remoção suave do produto recém-moldado do molde. É aí que entram em jogo os chamados ângulos de liberação do extrator.

É um pouco como um truque de mágica, não é?

Isso é.

Esse plástico líquido assume uma forma precisa e, de repente, puf!, é liberado.

Certo.

Aparentemente sem esforço. Mas por trás dessa ilusão, bem, existe um mundo de engenharia e precisão. E esses ângulos de liberação são realmente uma parte crucial de toda essa equação.

Certo, estou interessado. Mas antes de entrarmos nos detalhes técnicos, você poderia nos dar uma breve explicação do que exatamente é o ângulo de liberação do elevador?

Com certeza. Imagine o molde como um conjunto dessas cavidades cuidadosamente moldadas. Para retirar o produto, precisamos de peças móveis dentro do molde. E uma das mais importantes é o extrator. Pense nele como uma pequena plataforma que se eleva para empurrar o produto moldado para fora.

OK.

Agora, o ângulo de liberação do elevador é o ângulo no qual esse elevador se move para cima. Parece bem simples, não é?

Sim, mas tenho a impressão de que é muito mais complicado do que parece.

Você tem toda a razão.

OK.

Veja bem, se esse ângulo for muito raso, o produto pode grudar no molde, e nós realmente não queremos que isso danifique nem o produto nem o próprio molde.

É, isso não é o ideal.

Estamos falando de possíveis atrasos na produção, reparos dispendiosos e uma grande quantidade de material descartado. Um cenário nada bom.

Então existe um incentivo financeiro real para acertar esses ângulos.

Ah, com certeza.

Sim, acho que uma fração de grau pode fazer uma grande diferença.

Exatamente. E é aí que as coisas começam a ficar realmente interessantes, porque não se trata apenas do ângulo em si. O material que estamos moldando, o formato do produto, até mesmo o tamanho do elevador, tudo isso entra em jogo.

Estou começando a perceber como esses detalhes aparentemente insignificantes podem ter grandes consequências. Ah, sim, falando em materiais, notei na pesquisa que você me enviou que alguns plásticos são notoriamente difíceis de trabalhar.

Ótimo.

O polipropileno foi um exemplo que se destacou.

Ah, sim, polipropileno, ou PP, como é comumente conhecido. Está em todo lugar, desde recipientes para alimentos até peças de automóveis. Mas tem uma pequena peculiaridade que torna o processo de moldagem um pouco desafiador.

Certo, conte-nos tudo. O que torna o PP tão especial?

Bem, o PP tem uma alta taxa de contração. Ele pode encolher até 2,5% ao esfriar. Agora, imagine que você tem uma cavidade de molde projetada para um tamanho específico, mas à medida que o PP esfria, ele se contrai, afastando-se das paredes do molde. Isso cria uma espécie de efeito de sucção.

Interessante.

Isso pode tornar extremamente difícil liberar o produto de forma limpa.

É quase como tentar arrancar uma ventosa de uma janela.

Exatamente.

Parece que seria necessário um ângulo de liberação muito acentuado para superar essa aderência.

Entendi. Geralmente, é necessário um ângulo maior para o PP em comparação com outros plásticos, por exemplo. Se não compensarmos essa contração, corremos o risco de o produto ficar preso, deformar ou até mesmo quebrar durante o processo de desmoldagem.

E aí você volta a enfrentar aqueles atrasos dispendiosos na produção e moldes danificados.

Sim.

Já começo a perceber o efeito cascata que um pequeno detalhe pode ter em toda a cadeia de produção.

Ah, com certeza, com certeza. Isso realmente destaca a importância de entender as propriedades de cada material com o qual você está trabalhando. E não é só a contração, certo? O ponto de fusão, a flexibilidade, a facilidade com que o plástico derretido flui. Todas essas coisas influenciam a forma como projetamos o molde e calculamos esses ângulos de desmoldagem cruciais.

É muita coisa para ter em mente.

Sim.

Então, o próprio material desempenha um papel importante. Mas a pesquisa também mencionou a forma e o tamanho do produto moldado como fatores cruciais. Acho que até fizeram uma analogia com velas.

Ah, sim, a analogia da vela. É uma maneira simples de visualizar como a profundidade de um produto pode afetar o ângulo de desenformar. Imagine tentar tirar uma vela alta e fina do molde. Se você puxá-la para cima em linha reta, há uma boa chance de ela quebrar. Certo. Mas se você incliná-la levemente ao furá-la, é mais provável que consiga retirá-la inteira.

Sim, faz todo o sentido. Quanto mais profundo o produto, mais importante se torna esse ângulo para evitar danos durante a remoção. Mas como os engenheiros calculam o ângulo ideal?

Certo.

É uma questão de intuição, ou existe uma abordagem mais, digamos, científica?

Bem, a intuição certamente desempenha um papel, especialmente para projetistas de moldes experientes. Mas também existe uma fórmula que nos ajuda a entrar nos detalhes desses cálculos. Ela leva em consideração a profundidade do produto, a distância percorrida pelo extrator, usa um pouco de trigonometria e fornece o ângulo ideal.

Certo, estou pressentindo uma aula de matemática. Vamos lá. Explique-nos. Como essa fórmula funciona na prática?

Não é tão intimidante quanto parece.

OK, bom.

A fórmula básica é: tangente do ângulo igual ao movimento do elevador dividido pela profundidade do produto.

OK.

Digamos que você tenha um produto cilíndrico com, digamos, 100 milímetros de profundidade, e seu elevador se mova 5 milímetros para liberá-lo.

Sim.

Ao inserir esses números na fórmula, você obtém um ângulo de aproximadamente 2,86 graus.

OK.

Mas aqui está a correção. Em aplicações do mundo real, muitas vezes precisamos aumentar esse valor um pouco.

Certo.

Um ângulo de 3 graus seria o mínimo para uma liberação confiável neste exemplo.

Então não se trata apenas de números brutos. Certo. Também envolve experiência prática e bom senso.

Sim.

Imagino que esses ajustes sutis podem fazer toda a diferença entre uma liberação tranquila e um produto emperrado.

Exatamente. E quando você começa a trabalhar com formas mais complexas, esses cálculos ficam ainda mais complicados.

Certo.

Não podemos mais confiar apenas em uma fórmula simples.

Sim.

Imagine algo como um brinquedo de várias partes com curvas, reentrâncias e peças que se encaixam.

Parece ser um verdadeiro quebra-cabeças.

Sim.

Como é que se começa a abordar algo tão complexo?

É aí que entra nosso fiel amigo, o software CAD.

Sim.

Desenho auxiliado por computador.

OK.

Tornou-se uma ferramenta indispensável para o projeto moderno de moldes.

Entendi.

Podemos criar um modelo 3D detalhado do produto, rotacioná-lo, ampliar áreas específicas e analisar minuciosamente sua geometria.

Legal.

É como ter um molde virtual. Exatamente. Nas nossas telas.

Basicamente, você está mapeando todos os possíveis pontos problemáticos. Aquelas áreas onde o produto pode aderir ao molde durante a desmoldagem.

Exatamente. E uma vez identificadas essas superfícies críticas, podemos começar a decompô-las em formas geométricas mais simples. Cones, cilindros, talvez até mesmo planos planos.

Certo.

Em seguida, aplicamos esses cálculos de ângulo de liberação a cada seção individual.

É como resolver um quebra-cabeça em 3D.

Essa é uma ótima maneira de colocar as coisas.

Sim.

Dividir a forma complexa em partes menores e mais fáceis de manusear. Essa abordagem nos permite ser muito mais precisos, garantindo que cada seção do molde tenha o ângulo de desmoldagem ideal.

OK.

E o software CAD nos ajuda a visualizar todo o processo, minimizando o risco de erros ou surpresas mais adiante.

É uma ferramenta realmente poderosa.

Ah, com certeza.

Para ajudar a mitigar o risco.

Claro que sim.

Estou começando a compreender o poder do CAD nesse processo.

Sim.

Mas sejamos honestos, ainda haverá situações em que, mesmo com o CAD, esses cálculos se tornam incrivelmente complexos.

Com certeza. Quando se trabalha com projetos realmente complexos, as coisas podem ficar complicadas.

Certo.

É aí que entra o software de simulação.

OK.

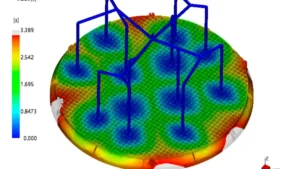

Podemos simular todo o processo de moldagem virtualmente.

Uau.

Observe como o plástico derretido preenche o molde. Veja como ele esfria e solidifica, e até mesmo teste o processo de desmoldagem com diferentes ângulos e configurações de extrator.

Nossa! Então é como ter uma bola de cristal para prever o processo de fabricação antes mesmo de ele acontecer.

Você entendeu.

Isso é legal.

Isso nos permite identificar possíveis problemas logo no início, ajustar os projetos e experimentar diferentes materiais, tudo sem o risco e o custo de construir um protótipo físico.

Certo.

Isso realmente revolucionou a forma como abordamos o projeto de moldes.

Tudo isso está começando a parecer muito tecnológico, mas imagino que ainda exista um elemento humano nisso, certo?

Ah, com certeza.

Nem tudo pode ser feito com fórmulas e simulações.

Você tem toda a razão. Engenharia e ciência fornecem a base, mas projetar um molde bem-sucedido também envolve uma certa dose de intuição, experiência e até mesmo talento artístico.

Certo. Estou curioso sobre isso.

Sim.

Qual é a aparência da arte no design de moldes?

Trata-se de encontrar soluções elegantes para desafios complexos.

OK.

Por exemplo, às vezes precisamos incorporar características especiais ao molde, como aberturas estrategicamente posicionadas para permitir a saída do ar preso ou canais de resfriamento para controlar a distribuição da temperatura.

Então você fica pensando em coisas desse tipo.

É uma questão de equilíbrio delicado.

Parece que envolve muita resolução de problemas.

Sim.

Quase como um detetive tentando antecipar todos os problemas possíveis antes que eles surjam.

Essa é uma ótima analogia.

OK.

Além dos aspectos técnicos, há também um elemento de design visual. Ah, o posicionamento e o formato das linhas de junção onde as duas metades do molde se encontram podem impactar a estética do produto final.

Certo.

Portanto, não estamos pensando apenas na função. Também estamos pensando na forma.

Então você está desempenhando várias funções.

Certo.

Engenheiro, cientista e artista, tudo em uma só pessoa.

Pode-se dizer isso.

Isso é legal.

É uma área multifacetada que exige uma ampla gama de habilidades e um olhar apurado para os detalhes. E é incrivelmente gratificante ver um projeto ganhar vida, sabendo que você contribuiu para a criação de algo funcional e belo.

Essa busca profunda está realmente me abrindo os olhos para a complexidade por trás de algo que eu costumava considerar trivial.

Certo.

É incrível a quantidade de reflexão e conhecimento especializado investidos nesses produtos plásticos do dia a dia que encontramos em todos os lugares.

É fácil ignorar os processos complexos que moldam o nosso mundo, mas acho que essa é parte da beleza de tudo isso. Há tanta engenhosidade escondida à vista de todos.

Não poderia concordar mais.

Sim.

Bem, acho que abordamos muitos assuntos. Aqui, exploramos a importância dos ângulos de desmoldagem, analisamos os desafios de diferentes materiais e formatos complexos e até mesmo tocamos na arte do design de moldes.

Sim.

Há mais alguma coisa que devamos destacar antes de concluirmos nossa análise detalhada?

Acho que vale a pena retomar algo que discutimos anteriormente: o fato de a moldagem por injeção ser uma área em constante evolução. Novos materiais, novas tecnologias e novos desafios de design surgem o tempo todo.

Sim.

O que pode parecer de vanguarda hoje pode estar ultrapassado amanhã.

Essa é uma ótima observação.

Sim.

Estávamos falando sobre bioplásticos antes. Eles parecem ser muito promissores para a sustentabilidade, mas imagino que também apresentem alguns desafios únicos para os projetistas de moldes.

Com certeza. Os bioplásticos geralmente apresentam pontos de fusão, taxas de encolhimento e características de fluxo diferentes em comparação com os plásticos convencionais.

Certo.

Por isso, estamos tendo que adaptar nossos projetos e técnicas, ampliando os limites do que é possível com a moldagem por injeção.

Parece que todo o setor está em constante processo de inovação, tentando acompanhar esses novos materiais e tecnologias.

Exatamente. E não se trata apenas de acompanhar as tendências. Trata-se de encontrar maneiras de aproveitar esses avanços para criar produtos melhores, mais sustentáveis e mais eficientes.

Certo.

Sim.

Estou particularmente intrigado com a interseção entre moldagem por injeção e impressão 3D. Sei que a impressão 3D já está causando impacto na indústria.

Isso é.

Mas como isso está impactando especificamente o mundo da moldagem por injeção?

Bem, estamos começando a ver mais abordagens híbridas sendo utilizadas.

OK.

Onde a moldagem por injeção é combinada com a impressão 3D para alcançar designs ainda mais complexos e intrincados.

Interessante.

Por exemplo, podemos usar a impressão 3D para criar um inserto de molde altamente detalhado.

Certo.

Que é então incorporada em um molde de injeção tradicional.

É como unir o melhor dos dois mundos.

Sim.

Combinando a velocidade e a eficiência da moldagem por injeção com a liberdade de design e a personalização da impressão 3D.

Exatamente. Isso abre um novo leque de possibilidades para o que podemos criar.

Certo.

Podemos produzir peças com geometrias internas complexas, texturas intrincadas e até mesmo funcionalidades integradas que seriam impossíveis ou proibitivamente caras com os métodos tradicionais.

É impressionante pensar no que o futuro reserva para a moldagem por injeção.

Sim, é verdade.

Tenho a impressão de que esses pequenos ângulos de liberação continuarão a desempenhar um papel crucial à medida que a tecnologia evolui.

Eu não apostaria contra isso. Você é uma parte fundamental do processo.

Certo.

Garantir um lançamento tranquilo e eficiente para cada produto, não importa quão complexo ou inovador seja o design. É isso aí. Então, da próxima vez que você pegar um produto de plástico...

Certo.

Convido você a dedicar um momento para apreciar a jornada que nos trouxe até aqui. Todos aqueles cálculos minuciosos, a engenharia precisa e, sim, aqueles ângulos de liberação cruciais que tornaram tudo isso possível.

É um ótimo lembrete de que até os objetos mais comuns têm uma história para contar.

Sim, fazem.

Uma história de engenhosidade, design e um toque de magia científica, sem dúvida. Bem, dito isso, acho que chegamos ao fim da nossa análise aprofundada.

Foi um prazer explorar este tema fascinante com vocês.

Da mesma maneira.

Mantenham essas mentes curiosas e nunca parem de aprender.

Ótima dica. Obrigada. É realmente fascinante pensar em toda a inovação presente nesses objetos do dia a dia que muitas vezes consideramos banais.

Certo.

Passamos de brinquedos simples a máquinas complexas, bioplásticos e até mesmo à fusão da impressão 3D com a moldagem por injeção. Parece que as possibilidades são infinitas.

Sim, realmente.

Mas, apesar de tudo, esses minúsculos ângulos de liberação permanecem constantes.

Certo.

Um elemento crucial para garantir um processo de fabricação tranquilo e bem-sucedido.

Isso remete aos princípios fundamentais da engenharia, não é? Por mais complexa que a tecnologia se torne, certos conceitos essenciais permanecem fundamentais. É como construir uma casa.

Certo.

Você pode ter todos os aparelhos e dispositivos mais modernos, mas sem uma base sólida, tudo isso é em vão.

Essa é uma ótima analogia.

Sim.

E acho que isso reforça a ideia de que, mesmo enquanto expandimos os limites do que é possível com a moldagem por injeção, não podemos perder de vista esses princípios fundamentais.

Certo.

É essa combinação de inovação de ponta e engenharia sólida que impulsiona o progresso.

Exatamente. É um constante exercício de equilíbrio. Sim. E é isso que torna essa área tão dinâmica e empolgante. Sempre há algo novo para aprender, um novo desafio para enfrentar, uma nova fronteira para explorar.

Por falar em fronteiras, tenho curiosidade em saber quais são alguns dos maiores desafios que a indústria de moldagem por injeção enfrenta atualmente? Para onde essas fronteiras estão nos levando?

Bem, a sustentabilidade é um foco importante.

OK.

Falamos sobre bioplásticos, mas também há muita pesquisa sendo feita para reduzir o desperdício.

Certo.

Desenvolver sistemas de fabricação em circuito fechado e encontrar maneiras de reciclar e reutilizar materiais plásticos de forma mais eficaz.

Sim.

É um problema complexo.

Isso é.

Mas a indústria está levando isso a sério.

É animador ouvir isso.

Sim.

Sei que tem havido muita preocupação com o impacto ambiental da produção de plástico.

Certo.

É bom saber que a sustentabilidade está na vanguarda da inovação.

Absolutamente.

Certo.

Além das preocupações ambientais, há também uma ênfase crescente na eficiência e na automação. A Indústria 4.0, a chamada fábrica inteligente, está mudando o panorama da manufatura.

Certo.

Estamos vendo mais sistemas interconectados. Sim. Tomada de decisões baseada em dados e a integração da robótica e da inteligência artificial no processo de produção.

Portanto, não se trata apenas dos materiais e do design. Trata-se de otimizar todo o ecossistema de fabricação.

Exatamente. E acho que é aí que acontecerão os verdadeiros avanços nos próximos anos.

Certo.

Veremos moldes mais inteligentes, processos mais inteligentes e uma compreensão mais profunda de como todos esses elementos interagem para criar um sistema de fabricação verdadeiramente sustentável e eficiente.

É um momento emocionante para estar envolvido neste setor.

Isso é.

E tenho a sensação de que estamos apenas começando a explorar o que é possível.

Eu também acho.

Para concluir esta análise aprofundada, qual é a principal mensagem que você espera que nossos ouvintes levem consigo?

Eu diria que é isto. Da próxima vez que você se deparar com um produto de plástico aparentemente simples, pare um instante para pensar na jornada que ele percorreu para chegar até ali.

OK.

Desde a concepção inicial do projeto até a remoção final do molde, existe um fascinante mundo de ciência, engenharia e inovação em jogo.

Certo.

E esses minúsculos ângulos de liberação, muitas vezes ocultos à vista, são uma prova da engenhosidade e da precisão empregadas na criação dos produtos que usamos todos os dias.

É uma lembrança de que até os mínimos detalhes podem ter um impacto profundo. E é uma prova do espírito humano de criatividade e resolução de problemas que continua a moldar o nosso mundo.

Muito bem dito.

Bem, dito isso, acho que chegamos ao fim da nossa análise aprofundada do mundo da moldagem por injeção e dos ângulos de liberação do extrator.

Certo.

Obrigado por se juntar a nós.

Tem sido um