Já tentou desenformar um bolo Bundt sem quebrá-lo?

Oh sim.

Esse é o tipo de desafio da moldagem por injeção.

Sim.

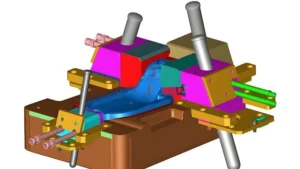

E é exatamente isso que vamos explorar hoje. Os heróis desconhecidos que garantem que os produtos sejam expelidos dos dispositivos de extração sem problemas. Estamos falando dos elevadores e seus ângulos de liberação. Você me forneceu algumas fontes muito interessantes, inclusive um diagrama técnico. Então, vai ser divertido analisar o assunto.

Sim, é fascinante. Acho que as pessoas subestimam a quantidade de engenharia envolvida em algo que parece tão simples.

Certo. Não se trata apenas de ângulos. Notei em uma das fontes que o material, o formato e o tamanho do próprio produto podem afetar os ângulos de liberação do elevador. É isso mesmo?

Com certeza. O ângulo de desmoldagem é... é como uma dança delicada entre o produto e o molde. E você realmente precisa entender como todos esses fatores vão interagir para garantir uma desmoldagem perfeita. Pense nisso como se o ângulo de desmoldagem impedisse que o produto grude no extrator e seja danificado ao ser ejetado do molde.

Então, se você não acertar o ângulo, o que pode acontecer?

Bem, você pode acabar com um produto deformado, arranhado ou até mesmo completamente preso no molde.

Isso não parece nada bom.

Sim, não é exatamente o que estamos buscando.

Tenho tudo.

É como tirar um adesivo. Tipo, se você tirar no ângulo errado, vira uma bagunça.

Sim, uma bagunça total. Você mencionou diferentes tipos de levantadores de peso.

Sim.

Como é que esses elementos se encaixam em tudo isto?

Excelente observação. Temos tuchos acionados por came, tuchos hidráulicos e tuchos pneumáticos. Cada um tem suas vantagens e desvantagens, dependendo do produto. O tamanho, o peso, a velocidade de ejeção necessária do molde, tudo isso influencia.

Nossa! Então, uma das fontes mencionou o polipropileno e a retração. Por que a retração é tão importante para os ângulos de desmoldagem?

Bem, o polipropileno, ou PP, é um material muito popular para moldagem por injeção, mas é conhecido por encolher bastante ao esfriar. Às vezes, até 2,5%.

Isso é muito.

Sim. Imagine que você tem seu produto de PP, sabe, perfeitamente dentro do molde, e conforme ele esfria, começa a encolher. E se o ângulo de desmoldagem for muito pequeno, ele pode acabar grudando no extrator.

Ah, entendi.

Porque está encolhendo para dentro, e é aí que começam os problemas de travamento.

Ah, isso faz sentido. Então, como os engenheiros calculam o ângulo de liberação correto? Existe alguma fórmula que eles usam?

Sim, existe. É uma fórmula bem simples. Tan A é igual a S sobre H, onde A é o ângulo de lançamento, S é o deslocamento horizontal do elevador e H é a profundidade do produto.

Certo. Acho que uma das fontes tinha um exemplo de cálculo para um produto com 100 milímetros de profundidade. Você poderia nos explicar como fazer isso?

Sim, com certeza. Digamos que temos um produto com 100 milímetros de profundidade e estamos usando um elevador com um curso horizontal de 10 milímetros. Substituindo esses valores na fórmula, obtemos tan A igual a 10/100 e, resolvendo para A, obtemos um ângulo de liberação de aproximadamente 5,7 graus.

Interessante, mas você mencionou antes que a profundidade não é o único fator. Certo. A fonte também falou sobre a largura do elevador.

Você tem razão. Você tem razão. A profundidade é apenas uma peça do quebra-cabeça. Você também precisa pensar na largura do levantador em relação à largura da peça que ele está segurando. Isso também desempenha um papel crucial.

Certo. Por que isso acontece? Parece contraintuitivo que a largura seja importante.

É tudo uma questão de alavancagem, sabe, de garantir que o extrator consiga guiar o produto para fora do molde de forma eficaz. Vejamos, por exemplo, aquela fivela do exemplo original. A fivela tinha apenas 5 milímetros de profundidade, mas 20 milímetros de largura.

OK.

Ora, se você usasse um extrator com apenas, digamos, 5 milímetros de largura para ejetar essa fivela, ele não teria área de superfície suficiente para segurar o produto adequadamente.

Assim, mesmo que a fivela não fosse muito profunda, o levantador estreito não teria aderência suficiente.

Exatamente. Exatamente. É como tentar levantar um objeto pesado usando apenas as pontas dos dedos. Você precisa de uma pegada mais aberta para ter mais alavancagem e estabilidade.

OK.

Nesse caso, segundo a fonte mencionada, eles acabaram usando um extrator de 10 milímetros de largura para garantir contato suficiente com a fivela e removê-la sem problemas.

Isso é muito claro. Então, parece que acertar a largura do elevador é tão importante quanto calcular a profundidade. Mas e quanto aos formatos realmente complexos? Sabe, coisas que não são apenas fivelas simples ou peças com lados retos? Como lidar com esses formatos, digamos, complexos?

É aí que as coisas ficam realmente interessantes. É como resolver um quebra-cabeça tridimensional.

Sim.

É preciso pensar muito bem em como cada parte do produto irá interagir com o extrator e o molde durante a ejeção.

Portanto, não basta aplicar essa fórmula e achar que o problema está resolvido.

Exatamente. Você está certíssimo em relação às formas complexas. Os engenheiros costumam dividir o projeto em partes mais simples e calcular o ângulo de liberação para cada seção individual, escolhendo então o maior ângulo como padrão para todo o sistema Lister. Isso garante que tudo se encaixe corretamente.

É como um processo de várias etapas. Primeiro, decompõe-se a forma complexa, calcula-se o valor para cada parte e, em seguida, encontra-se o maior ângulo para garantir que nada fique preso.

Precisamente.

Então, falamos sobre decompor essas formas complexas e usar o maior ângulo de liberação possível para garantir que tudo saia perfeitamente. Certo. Que outros truques os engenheiros têm na manga para esses projetos intrincados? As fontes mencionaram algo sobre núcleos retráteis. Do que se tratam?

Sim, os núcleos retráteis são uma ótima ferramenta para formatos complexos que possuem, você sabe, reentrâncias ou cavidades internas. Pense em moldar algo como uma garrafa plástica oca.

OK.

Não dá para simplesmente puxar um elevador reto para fora.

Certo.

Porque ficaria preso na parte interna da garrafa. Certo.

Isso faz sentido.

Os núcleos colapsáveis permitem moldar a cavidade interna e depois comprimi-la para dentro, de modo que a peça possa ser ejetada.

É como um truque de mágica. O núcleo forma o desenho e depois se desdobra.

Exatamente, exatamente.

Que legal! A fonte também mencionou mecanismos de ação secundária.

Sim.

O que são essas coisas?

Imagine que você está moldando uma peça com um furo que a atravessa completamente, mas o furo não é perpendicular à direção em que o extrator puxa.

OK.

Mecanismos de ação lateral podem deslizar pela lateral do molde para formar detalhes como esse e, em seguida, retrair-se antes da ejeção da peça.

É como ter dedos extras que podem alcançar e criar esses recursos.

Sim, exatamente.

Isso é muito legal. Não podemos nos esquecer do software CAD. As fontes mencionaram que o CAD pode ser usado para simular o processo de ejeção.

Certo.

Você pode explicar um pouco mais sobre como isso funciona?

Sim. Pense nisso como um teste virtual. Você pode criar um modelo 3D do molde e do produto e, em seguida, simular todo o ciclo de moldagem e ejeção no software. Isso permite identificar possíveis áreas onde a peça pode ficar presa ou deformada durante a ejeção.

É como um ensaio geral antes mesmo de construir o molde.

Exatamente.

Isso parece ser extremamente valioso para evitar erros dispendiosos mais tarde.

Com certeza. Quer dizer, permite identificar e corrigir aqueles pontos problemáticos logo no início do processo de projeto. Também permite experimentar diferentes configurações do Lifter e ângulos de liberação virtualmente antes de definir o projeto final.

Aposto que isso economiza muito tempo e evita muitas dores de cabeça.

Absolutamente.

Mas mesmo com todas essas ferramentas e técnicas, parece que ainda é necessário muita experiência e bom senso para se obter o resultado desejado.

Ah, com certeza. Sim. A experiência desempenha um papel fundamental na moldagem por injeção. Você aprende a antecipar possíveis problemas. Entende como diferentes materiais se comportam e desenvolve uma verdadeira sensibilidade para o que funciona e o que não funciona.

Então, se alguém é iniciante em moldagem por injeção, que conselho você daria para essa pessoa que quer aprender mais sobre o assunto?

Eu diria para começar pelo básico. Sabe, adquirir um sólido conhecimento dos diferentes processos de moldagem, propriedades dos materiais e fundamentos do projeto de moldes. Existem ótimos recursos disponíveis online, em publicações do setor, por meio de organizações profissionais, e...

Não tenha medo de fazer perguntas.

Ah, absolutamente. Sim.

Há muita gente por aí que sabe muito sobre esse assunto.

Sim. A moldagem por injeção tem um espírito colaborativo. Estamos sempre aprendendo uns com os outros e compartilhando as melhores práticas.

Já abordamos material, formato, tamanhos e até algumas técnicas mais avançadas para projetos complexos. Há mais alguma coisa que você acha que nossos ouvintes devem ter em mente em relação aos ângulos de liberação do elevador? Algum outro ponto importante?

Sabe, uma coisa que muitas vezes é esquecida é o uso pretendido do produto final. Então, como essa parte será tratada?

Certo.

Será submetido a algum tipo de tensão ou impacto? Esses fatores também podem influenciar suas escolhas de ângulo de lançamento.

Você pode me dar um exemplo?

Sim, claro. Imagine que você está projetando um componente de encaixe rápido.

OK.

Isso será montado e desmontado repetidamente. Talvez seja necessário considerar um ângulo de liberação um pouco maior para garantir que os encaixes de pressão possam ser acionados e desacionados facilmente sem serem danificados.

Portanto, embora pareça um detalhe pequeno, esse ângulo de liberação pode ter um grande impacto no produto final.

Sim, exatamente. E isso só reforça a importância de pensar em todo o ciclo de vida do produto, desde o design até a fabricação e o uso final.

Não se trata apenas de tirar o produto do molde. Trata-se de garantir que ele funcione no mundo real.

Exatamente, exatamente, exatamente. E isso muitas vezes exige, sabe, considerar fatores que vão além dos aspectos técnicos do processo de moldagem. É preciso entender a aplicação, o ambiente em que a peça será usada, até mesmo como o consumidor interagirá com ela.

Ao que parece, a moldagem por injeção envolve tanto resolução de problemas e criatividade quanto conhecimento técnico.

Com certeza. Sim. Essa é uma das coisas que eu adoro nessa área. Ela está sempre evoluindo. Sempre há algo novo para aprender.

Bom, você definitivamente me abriu os olhos para as complexidades da moldagem por injeção. É, eu não tinha ideia de que há tanta coisa a considerar quando se trata de algo aparentemente simples como o ângulo de elevação ou de desmoldagem.

Sim, com certeza é mais complexo do que parece à primeira vista. Mas é isso que o torna tão fascinante.

Sim, isso realmente destaca a importância de ter uma equipe qualificada de engenheiros que entendam todas as nuances da moldagem por injeção.

Ah, com certeza.

Falando em criatividade, quais são alguns dos produtos mais interessantes que você já viu serem fabricados usando moldagem por injeção?

Nossa! Já vi de tudo, desde minúsculos implantes médicos até componentes automotivos enormes.

Uau.

Tudo moldado com essa incrível precisão. Mas um projeto que se destaca foi o desenvolvimento deste recipiente especializado para o transporte de insetos vivos.

Insetos vivos. Isso parece desafiador.

Sim, foi definitivamente algo único. Sabe, tínhamos que garantir ventilação adequada para mantê-los vivos, mas também evitar qualquer fuga. Então, acabamos projetando essas pequenas aberturas que foram moldadas diretamente nas paredes do contêiner.

Nossa, que legal!.

Sim, foi divertido.

Parece não haver limites para o que se pode criar com a moldagem por injeção. É um processo realmente versátil.

Com certeza. E está em constante evolução. Sabe, estamos vendo avanços realmente empolgantes em materiais como plásticos biodegradáveis e de base biológica, o que está abrindo novas possibilidades para a fabricação sustentável.

Que ótimo ouvir isso! Abordamos bastante coisa hoje. Desde o básico sobre ângulos de lançamento até alguns conceitos realmente complexos. Há mais alguma coisa que você acha que nossos ouvintes deveriam saber antes de encerrarmos? Alguma dica final?

Acho que a principal conclusão é que a moldagem por injeção é uma área fascinante e complexa, com infinitas possibilidades. Portanto, não tenha medo de mergulhar de cabeça, explorar e experimentar.

Ótimo conselho. E lembre-se, até mesmo esses pequenos detalhes, como os ângulos de liberação do elevador, podem realmente determinar o sucesso ou o fracasso de um projeto.

Sim, tudo se resume a entender como todas essas peças se encaixam.

Então, da próxima vez que você pegar um produto de plástico, pare um instante e pense em toda a engenharia envolvida na sua fabricação.

Certo.

Aqueles ângulos de desmoldagem cuidadosamente calculados, aqueles designs de moldes intrincados. Existe todo um mundo oculto de precisão e engenhosidade. Existe.

Sim. E quem sabe, talvez isso inspire alguns ouvintes a entrarem no mundo da moldagem por injeção.

Seria ótimo. Muito obrigada por se juntar a mim hoje e compartilhar sua experiência. Gostei muito da nossa conversa.

Sim, eu também. Foi um prazer.

E ao nosso ouvinte, muito obrigado por sintonizar. Por esta análise aprofundada. Esperamos que você tenha aprendido algo novo e que tenha despertado um pouco de curiosidade sobre o mundo da moldagem por injeção. Até a próxima, continue explorando e continue