Bem-vindos de volta ao Deep Dive. Parece que recebemos muitos pedidos sobre projeto e padronização de moldes de injeção. Vocês realmente querem saber o que é importante.

Sim, é um assunto muito comentado.

À primeira vista, pode parecer um pouco árido, mas, honestamente, entender a padronização vai muito além da velocidade. Trata-se de aprimorar os moldes, torná-los mais confiáveis, mais precisos e, no final, capazes de criar produtos de altíssima qualidade.

Não poderia ter dito melhor. É como uma arma secreta, sinceramente. Principalmente para fabricantes que... bem, levam a qualidade e a eficiência a sério. Claro.

Certo, então vamos analisar isso um pouco mais a fundo. Do que exatamente estamos falando quando mencionamos padronização no mundo dos moldes de injeção?

Hum. Imagine como a cozinha de um chef renomado. Certo.

Ok, estou intrigado.

Cada ingrediente é medido com perfeição. Cada utensílio tem seu lugar. E o chef segue uma receita precisa. Por quê? Para garantir que cada resultado seja consistente e delicioso. Claro. É óbvio.

Ok, estou gostando dessa analogia.

Então, a padronização e o projeto de moldes basicamente trazem esse mesmo nível de ordem e controle para todo o processo de fabricação.

Então, em vez de, tipo, uma pitada disso e um pouco daquilo, estamos falando de medidas realmente específicas.

Sim.

E processos repetíveis.

Entendi. Assim como nosso chef renomado utiliza ferramentas e técnicas específicas, os projetistas de moldes se baseiam em dimensões, estruturas e materiais padronizados. Não se trata de fazer tudo parecer igual, mas sim de garantir que cada molde tenha um desempenho consistente e produza peças de alta qualidade sempre.

Certo. Faz todo o sentido. Mas os moldes... bem, eles têm muitas peças e dimensões envolvidas. Por onde começar?

Vamos começar pela base, pelos próprios componentes do molde.

Ok, vamos voltar ao básico.

Você tem seus gabaritos fixos e móveis. Eles são como as placas de base do molde.

Certo, a base.

Certifique-se de que esses moldes sejam compatíveis com a máquina de moldagem por injeção. Certo. E que as duas metades do molde se encaixem perfeitamente. Imagine tentar assar um bolo em uma forma onde o fundo fica se soltando. Nossa, que pesadelo na cozinha!.

Exatamente. Padronização. Garantir que todas as peças funcionem juntas perfeitamente.

Então, nada de pesadelos na cozinha no mundo dos moldes. Mas quão específica é essa padronização? Estamos falando de um tamanho de molde universal ou algo assim?

Não se trata de um tamanho universal. Trata-se de ter um conjunto de dimensões padrão para diferentes tipos e tamanhos de moldes. Claro. Por exemplo, um molde fixo padrão pode ter 300 milímetros de comprimento, 400 milímetros de largura e 30 milímetros de altura, enquanto um molde móvel teria dimensões ligeiramente menores.

Entendi.

Isso garante consistência e compatibilidade, sabe, entre diferentes projetos e fabricantes.

Entendo como isso facilitaria muito o pedido de peças. Chega de adivinhações. Isso serve para você?

Entendi. A padronização simplifica o processo de fornecimento e aquisição. Você pode ter total confiança de que os componentes de diferentes fornecedores serão compatíveis. Isso economiza tempo e reduz o risco de atrasos ou erros.

É uma grande vitória em termos de eficiência. Muito bem, então já temos a estrutura básica, mas como o plástico derretido entra no molde? É aí que entram os canais de injeção e os canais de distribuição, certo? Isso mesmo. Esses canais funcionam como o sistema de tubulação do molde, certo? Guiando o plástico derretido para a cavidade onde a peça é formada. E sabe o que mais?

Outra dimensão padronizada.

Sabe, até mesmo esses detalhes aparentemente pequenos têm dimensões padronizadas. Por exemplo, um portão lateral, um tipo bastante comum, normalmente tem 1 milímetro de largura e 2 milímetros de profundidade.

Espera aí, então até algo tão pequeno quanto o tamanho do portão é padronizado? Por que isso é tão importante?

O objetivo é otimizar o fluxo de plástico derretido para dentro da cavidade do molde. Pense nisso como um toboágua, ok? Você quer um fluxo suave e controlado para garantir que todos os usuários se divirtam e cheguem à piscina em segurança.

Sãos e salvos no fundo do mar.

Da mesma forma, as dimensões do ponto de injeção influenciam a velocidade e a pressão do fluxo de plástico, o que impacta a qualidade do produto final. Um ponto de injeção lateral com 1 milímetro de largura garante que o plástico flua suavemente, preencha a cavidade do molde de maneira uniforme, prevenindo defeitos e assegurando uma peça resistente e bem formada.

Assim, se a abertura for muito estreita, o plástico pode fluir muito lentamente e esfriar muito cedo, resultando em uma peça incompleta ou frágil.

Exatamente. E se for muito largo, o plástico pode entrar muito rápido, causando turbulência e potencialmente prendendo bolhas de ar na peça, o que compromete sua resistência e aparência.

Nossa. Nunca imaginei que algo tão pequeno quanto o tamanho do portão pudesse ter um impacto tão grande. É um detalhe minúsculo com consequências enormes.

Essa é a beleza da padronização. Trata-se de compreender a ciência por trás de cada elemento e estabelecer as melhores práticas para garantir resultados ótimos.

Certo, estou começando a entender. Então, já falamos sobre os componentes do molde e os canais que introduzem o plástico. O que acontece depois que o plástico esfria e endurece?

É aí que entram em ação os mecanismos de desmoldagem, certo?

Certo.

Essencialmente, são sistemas para ejetar a peça acabada do molde, obviamente sem danificá-la.

Certo. Porque você não quer quebrar sua peça linda e perfeitamente moldada na última etapa.

Sim.

Quais são, por exemplo, algumas das técnicas de desmoldagem mais comuns?

Existem várias técnicas diferentes, mas duas populares são as hastes de pressão e a desmoldagem de placas. As hastes de pressão são como pequenos pistões.

Certo, Pistons.

Eles empurram a peça para fora do molde, enquanto a desmoldagem por placa usa uma placa separada que se move para dentro e para fora para, bem, ejetar a peça.

E dimensões padronizadas.

Você sabe disso. As dimensões e os layouts desses mecanismos também são padronizados.

De jeito nenhum. Estou percebendo um padrão aqui. Ter esses mecanismos de desmoldagem padronizados ajuda a garantir que as peças sejam removidas de forma consistente e segura.

Exatamente. Isso minimiza o risco de danos à peça e prolonga a vida útil do próprio molde, reduzindo o desgaste.

Tudo isso é incrivelmente fascinante, mas preciso admitir uma coisa. Eu nunca tinha pensado em sistemas de refrigeração como algo tão importante no projeto de moldes.

Sim, é um equívoco bastante comum.

Eu sempre achei que era só uma questão de deixar as coisas, sabe, esfriarem naturalmente.

O resfriamento é, na verdade, uma etapa crítica no processo de moldagem por injeção. E você tem razão. É muito mais do que simplesmente deixar as peças esfriarem. Trata-se de controlar a temperatura com precisão e uniformidade.

Ok, entendo.

Para garantir que o plástico solidifique corretamente e que a peça atinja, bem, a forma e as propriedades desejadas.

Portanto, não se trata apenas de velocidade. Trata-se de controle e precisão.

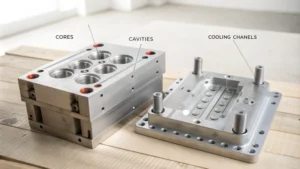

Exatamente. E, bem, você adivinhou, a padronização. Ela também desempenha um papel fundamental aqui. É claro que esses canais internos que fazem circular o fluido refrigerante pelo molde têm tamanhos padrão, geralmente variando de 6 a 16 milímetros de diâmetro.

Certo, mas por que é tão importante padronizar o tamanho desses canais? Pois é. Qualquer tamanho não serviria, contanto que o líquido refrigerante esteja circulando?

Bem, não exatamente o diâmetro dos canais de refrigeração. Isso influencia a eficiência com que o calor é dissipado do molde. Se os canais forem muito estreitos, o fluido refrigerante pode fluir muito lentamente e não remover o calor de forma eficaz.

Entendi. Isso leva a pontos críticos.

Sim, pontos quentes no molde. Por outro lado, se os canais forem muito largos, o fluido refrigerante pode fluir muito rápido e não ter tempo suficiente para absorver o calor, o que também leva a um resfriamento irregular.

Então, cenário ideal, nem muito quente, nem muito frio.

Entendi. E essa faixa de 6 a 16 milímetros? Bem, foi estabelecido por meio de pesquisas e testes que essa é a faixa ideal para a maioria das aplicações de moldagem por injeção.

Então, na verdade, existe ciência por trás disso. Não são apenas números aleatórios.

Com certeza. E isso se refere apenas ao diâmetro do canal; o espaçamento entre esses canais também é crucial. Se estiverem muito próximos, o resfriamento pode ser irregular; se estiverem muito espaçados, o molde pode não ser resfriado de forma eficaz.

Então existe todo um mundo de padronização acontecendo dentro do molde que eu nem imaginava. O que mais existe?

Ah, mal arranhamos a superfície, mas você já começa a perceber o quanto de reflexão e precisão são necessárias para projetar um molde verdadeiramente eficaz e padronizá-lo. Bem, essa é a chave para garantir que todos esses elementos cuidadosamente calculados funcionem em harmonia.

É como uma dança complexa onde todas as partes se movem em sincronia para criar algo belo. Mas tenho uma curiosidade. Como essa padronização se manifesta na prática? Quero dizer, quando um designer se senta para criar um molde, por onde ele começa?

Tudo começa com a compreensão, a verdadeira compreensão das necessidades do cliente, dos requisitos específicos do produto. Com que tipo de plástico estamos trabalhando? Quais são as dimensões desejadas, as tolerâncias, quantas peças precisam ser produzidas? Sabe, uma vez que você tenha uma compreensão clara de todos esses fatores, você pode começar a desenvolver um conceito para o molde.

Certo.

Sempre tendo em mente, é claro, as dimensões e os materiais padronizados de que temos falado.

Então não se trata simplesmente de pegar um modelo padrão e achar que está tudo resolvido. Há muita análise prévia envolvida.

Sim.

E planejamento.

Ah, com certeza. É preciso levar em consideração a geometria da peça, o fluxo, o plástico, a localização dos pontos de injeção e canais de distribuição, o layout dos canais de refrigeração, o mecanismo de desmoldagem, tudo isso, é claro, seguindo as diretrizes padronizadas.

Parece um delicado exercício de equilíbrio. Você está tentando atender às necessidades específicas do projeto, mas também trabalhando dentro dessa estrutura de padronização.

É exatamente isso. É como ter uma caixa de ferramentas, sabe? Cheia de ferramentas padronizadas e de alta qualidade, mas você ainda precisa saber como usá-las de forma eficaz para construir algo único, algo funcional.

Certo, então já entendemos o conceito e consideramos esses elementos padronizados. Qual o próximo passo?

Em seguida, vem a fase de projeto detalhado.

Ok, então vamos aos detalhes.

É aí que o projetista realmente entra nos detalhes, sabe, criando as especificações precisas de desenho para cada componente do molde. Eles usam softwares especializados para modelar o molde em 3D, é claro, garantindo que todas as peças se encaixem perfeitamente e que os canais de refrigeração estejam posicionados de forma otimizada.

E essas dimensões e propriedades de materiais padronizadas são cruciais.

Com certeza. Eles são cruciais durante todo esse processo.

É aqui que as coisas podem ficar realmente complicadas.

Sim.

E demorado.

Você está contando.

Se não fosse pela padronização.

Você tem razão, seria um pesadelo. Mas com a padronização, o projetista não precisa reinventar a roda a cada vez. Ele pode usar uma espécie de biblioteca de componentes padronizados pré-projetados e concentrar sua energia nos aspectos exclusivos do molde.

É como um projeto pré-aprovado, que eles podem adaptar e personalizar.

Exatamente. Isso não só economiza muito tempo, como também reduz o risco de erros. E quando se trata de fabricação de precisão, até mesmo um pequeno erro pode ter consequências enormes.

Certo, porque um molde defeituoso leva a peças defeituosas, o que leva a, você sabe, clientes insatisfeitos e retrabalho dispendioso.

Exatamente. A padronização ajuda a minimizar esses riscos, garantindo que cada etapa do processo de projeto seja baseada em práticas recomendadas comprovadas.

Certo. Faz sentido. Ok, então já falamos sobre o design, mas como a padronização se aplica na fabricação do molde em si?

Ah, foi aí que a mágica realmente aconteceu.

Certo, vamos lá, conte-nos.

Com projetos padronizados, os fabricantes podem usar blocos de aço pré-endurecido como bases para moldes.

OK.

O que elimina a necessidade daquele tratamento térmico demorado após a usinagem, é claro. E como as dimensões dos componentes do molde são padronizadas, os fabricantes podem usar aquelas máquinas CNC, como é que se chamam?

Máquinas CNC.

Sim, sim. Para produzir peças com uma precisão e repetibilidade incríveis.

Assim, as máquinas CNC são como os robôs do mundo da manufatura, seguindo instruções digitais precisas para criar peças perfeitamente consistentes.

Exatamente. E quando você combina esse nível de precisão com componentes padronizados, obtém um processo de fabricação que é, bem, incrivelmente eficiente e previsível.

Como um balé bem coreografado.

Ah, adorei essa analogia. Todos os dançarinos, ou neste caso, as máquinas e componentes, sabe, em movimento.

Em perfeita harmonia, criando uma performance impecável.

Assim como uma apresentação de balé, que se beneficia de bailarinos talentosos, coreógrafos habilidosos e diretores competentes, um processo de fabricação bem-sucedido também se beneficia de maquinistas qualificados e de um sistema padronizado bem definido.

Certo, então já falamos sobre design, já falamos sobre fabricação, mas e os materiais em si para o molde? Quero dizer, como a padronização entra nesse processo?

Ah, a seleção de materiais é absolutamente crucial. Outra área onde a padronização desempenha um papel fundamental. Na verdade, você precisa de materiais que suportem as altas temperaturas e pressões do processo de moldagem por injeção. Exatamente. Que resistam ao desgaste e sejam compatíveis com o tipo de plástico que está sendo moldado.

Certo. Porque se o material do molde não aguentar o calor, por assim dizer, ele vai deformar, se degradar, e isso vai arruinar tudo.

Exatamente. É por isso que os projetistas de moldes frequentemente recorrem a materiais bem padronizados com propriedades bem documentadas. Aços resistentes ao fogo, como o P20 ou o H13, são escolhas comuns, especialmente para insertos de núcleo e cavidade.

Certo. Os insertos, que são as partes de.

O molde que dá forma direta à peça de plástico.

Você mencionou esses tipos de aço antes, mas, para ser sincero, esses nomes não me dizem muita coisa. O que os torna tão especiais?

São conhecidos pela sua resistência, sabe, pela sua capacidade de suportar o uso repetido sem se desgastarem. Pense neles como os cavalos de batalha do mundo da fabricação de moldes.

Então, as ferramentas super resistentes e duradouras da nossa cozinha de chef.

Entendi. E a padronização garante que esses materiais sejam sempre de alta qualidade, independentemente de sua origem.

Certo, faz sentido. Mas aço é aço, certo? Qual a diferença entre P20 e H13?

Bem, eles diferem em sua dureza, que é medida usando algo chamado escala Rockwell C, frequentemente abreviada como HRC.

Entendi.

O aço P20 normalmente tem uma dureza de 30 a 50 HRC, enquanto o H13 pode variar de 40 a 55 HRC.

Portanto, quanto maior o número HRC, mais duro é o material.

Entendi. É por isso que o aço H13 costuma ser a escolha preferida, especialmente para moldes de alta precisão ou moldes que serão usados para produzir um grande número de peças. Ele consegue suportar o desgaste do uso repetido, sem comprometer a qualidade das peças.

É como escolher a ferramenta certa para o trabalho. Você não usaria uma faca de legumes delicada para cortar um osso, usaria um cutelo robusto.

E no mundo da fabricação de moldes, o aço H13 é o nosso cortador de alta resistência. Forte, durável e pronto para enfrentar os desafios mais difíceis.

Ok, essa analogia realmente ajuda.

Sim.

Então, temos nosso aço resistente para as partes do molde que estão em contato direto com o plástico quente. E quanto às outras partes?

Para componentes menos críticos, como estruturas de suporte ou a própria base do molde, você pode optar por um material mais econômico, como o aço carbono estrutural. O importante é equilibrar custo e desempenho, escolhendo o material certo para cada função específica.

Então, voltamos ao tema da eficiência.

Sim.

Nem sempre é preciso usar o material mais caro, basta usar o material certo para a tarefa.

Exatamente. E a padronização ajuda a garantir que você esteja fazendo essas escolhas de materiais com base em dados sólidos e práticas recomendadas comprovadas.

Certo, então já falamos sobre design, fabricação e até mesmo seleção de materiais, mas preciso perguntar: isso não foca na padronização, não limita a criatividade? Quer dizer, se todo mundo segue as mesmas regras, não acabamos com um monte de moldes iguais?

Essa é uma ótima pergunta. E, honestamente, ela surge o tempo todo. Algumas pessoas se preocupam que a padronização vá sufocar a criatividade. Certo. Que leve a um mundo cheio de produtos idênticos e sem graça, mas, na verdade, é justamente o contrário.

Ok, então não são moldes de cortadores de biscoito.

Não, de jeito nenhum. Pense nisso como... como música.

Música.

Sim. Você tem o conjunto padrão de notas musicais. Certo. Mas isso não limita o compositor de forma alguma.

Certo. Ainda existe muita criatividade.

Exatamente. As notas são como os blocos de construção. A forma como você as organiza, como as combina, é o que cria a música, a magia, na verdade.

Assim, em vez de ser uma limitação, a padronização na verdade libera essa energia mental para que os designers possam se concentrar nas partes mais criativas do design.

Exatamente. Pense bem. Se você tivesse que projetar cada elemento de um molde do zero, descobrir as dimensões e propriedades ideais dos materiais para cada peça seria tão demorado e exaustivo. Mentalmente desgastante também. Você ficaria tão atolado nos detalhes técnicos que nunca chegaria à arte do design.

Então, a padronização é como ter uma base realmente sólida sobre a qual construir.

Sim.

Isso permite que você alcance novos patamares de criatividade sem, sabe, se preocupar com o chão desabando sob seus pés.

Exatamente. É como ter uma receita de bolo deliciosa, uma daquelas que você sempre consulta.

Ok, estou de volta à cozinha.

Sabe, aqueles ingredientes básicos, as proporções, funcionam, não é?

Funcionam sempre.

Mas você tem liberdade para experimentar, certo? Sabores diferentes, coberturas diferentes, decorações. Para criar algo verdadeiramente único.

Delicioso.

Exatamente.

Certo. Estou começando a entender como a padronização pode, na verdade, ser um catalisador para a inovação.

Sim.

Não se trata de limitar as opções. Trata-se de fazer escolhas mais inteligentes, escolhas mais informadas.

Com certeza. E também se trata de fomentar a colaboração. Quando todos trabalham com o mesmo conjunto de padrões, a comunicação fica muito mais fácil. Sabe, compartilhar ideias, trabalhar em conjunto de forma eficaz.

Todos estão na mesma página.

Exatamente. Imagine tentar, tipo, construir uma casa.

OK.

Onde cada carpinteiro usava medidas e ferramentas diferentes.

Oh, isso seria um desastre.

Seria um caos. Nada se encaixaria direito. O projeto simplesmente desmoronaria.

Seria um pesadelo.

Mas com a padronização, bem, todos falam a mesma língua, usam as mesmas ferramentas, trabalham em prol de um objetivo comum, criando algo compartilhado.

Compreensão e espírito de equipe.

Exatamente. E isso pode levar a resultados realmente incríveis. Quando designers e engenheiros trabalham juntos, eles têm liberdade para colaborar de forma eficaz, desenvolvendo as ideias uns dos outros. É aí que acontecem as verdadeiras inovações.

Então, a padronização não se trata apenas de eficiência e consistência. Trata-se de liberar o poder da engenhosidade e da colaboração humanas.

Entendi. Trata-se de criar um sistema onde as pessoas possam trabalhar juntas em harmonia para resolver esses desafios complexos e realmente expandir os limites do que é possível.

Sinceramente, toda essa imersão profunda foi uma verdadeira revelação para mim. Eu não tinha ideia de quanta reflexão e quanta ciência eram necessárias para o projeto e a padronização de moldes de injeção.

Tudo se resume àquele desejo, sabe, de criar produtos melhores de forma mais eficiente e sustentável.

Você conseguiu pegar algo que, bem, parecia meio técnico e árido a princípio e transformar em uma exploração fascinante.

Que bom que você pensa assim.

De inovação e colaboração.

É realmente fascinante quando você começa a se aprofundar nisso.

Tenho certeza de que nossos ouvintes estão se sentindo bastante inspirados neste momento, prontos para aplicar esses princípios em seu próprio trabalho.

Espero que sim.

Ao concluirmos esta análise aprofundada, queremos deixar-lhe uma última questão que o fará refletir. De que forma a padronização noutras áreas da sua vida poderá desbloquear, por exemplo, um potencial oculto e conduzir a melhores resultados?

Hum, essa é uma boa pergunta. Vale a pena refletir sobre ela, com certeza. E lembre-se, padronização não significa seguir regras cegamente. Trata-se de encontrar soluções elegantes, aquelas que elevam tanto a eficiência quanto a criatividade.

Obrigado por se juntar a nós nesta imersão no mundo do projeto e padronização de moldes de injeção. Até a próxima, continuem explorando, aprendendo e se superando!