Muito bem, vamos começar. Hoje vamos entrar nos detalhes do projeto de moldes.

O mundo oculto por trás de todos aqueles objetos de plástico que vemos todos os dias.

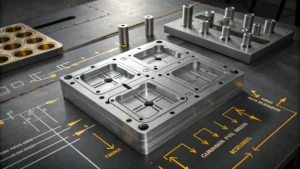

Exatamente. Temos esses trechos de um documento técnico sobre normas de projeto de moldes.

Ah, sim, padrões.

E nossa missão, caso decidamos aceitá-la, é descobrir como uma simples gota de plástico derretido...

Você quer dizer algo como uma massa amorfa?

Sim, tipo uma massa disforme. Como é que isso se transforma em... bem, em qualquer coisa. Uma capinha de celular, um brinquedo, tanto faz.

Na verdade, tudo se resume à precisão. Pense nisso como uma dança cuidadosamente coreografada, só que feita com plástico derretido.

Certo, estou intrigado. Então, vamos por partes. O documento fala sobre essas coisas chamadas canais.

Ah, sim, os canais.

Estou imaginando um molde como uma espécie de bloco oco, mas acho que é muito mais complicado do que isso.

Ah, você tem toda a razão. Não é apenas um espaço vazio simples. Esses canais são como uma rede de caminhos.

Caminhos?

Sim, como veias que guiam o plástico derretido para cada recanto do molde.

Portanto, não se trata apenas de despejar plástico em um formato, mas sim de direcioná-lo com esses canais.

Exatamente. E isso é crucial para se obter um fluxo suave e uniforme.

Certo, então a fonte fala muito sobre essa coisa chamada corredor principal.

O principal candidato? Sim.

Parece importante. O que é exatamente?

É o ponto de entrada, a entrada principal para o plástico derretido. E normalmente tem o formato de um cone.

Um cone? Por que um formato de cone?

Bem, pense nisso. Esse formato de cone que se estreita vai ajudar o plástico a fluir em uma única direção.

Ah, então é como canalizar em direção ao molde.

Exatamente. Como um leve empurrão na direção certa.

Inteligente. Também notei que a fonte mencionou algo sobre um canto arredondado na extremidade mais larga do trilho principal.

Ah, sim, aquela esquina arredondada.

E algo sobre remoção de condensado. Não tenho certeza do que isso significa.

Certo, então esse canto arredondado ajuda a evitar curvas acentuadas. Mantém o fluxo suave e uniforme. Quanto à remoção do condensado, bem, pense no que acontece quando você tem umidade em algo que está tentando despejar. Como mel com pequenos pedaços de gelo.

Não seria possível despejar o líquido de forma muito suave.

Exatamente. A mesma ideia aqui. Mesmo um pouco de condensação pode causar problemas.

Portanto, uma pequena quantidade de água pode, na verdade, causar grandes problemas.

Ah, sim. Mesmo uma gota minúscula pode causar defeitos no produto final. Pode causar alterações de pressão, flutuações de temperatura. Você não quer nada disso quando está tentando fazer algo preciso.

Sabe, tipo uma capinha de celular ou algo assim.

Exatamente. Esses pequenos detalhes têm grandes consequências.

Estou percebendo como cada detalhe importa aqui. A fonte também menciona que a extremidade estreita do tubo principal é ligeiramente maior que o bico.

Hum. Interessante.

Isso tem alguma relação com a questão do condensado que estávamos discutindo agora há pouco?

É essa pequena diferença de tamanho que, na verdade, retém qualquer condensação que se forme. Ela age como uma pequena barreira, impedindo que o líquido escorra mais para dentro do molde.

Então o canal principal também funciona como um filtro?

Você pode pensar dessa forma. Qualquer coisa para manter o fluxo de plástico suave e constante.

Fascinante. E quanto à posição do corredor principal? Importa onde ele fica?

O posicionamento é crucial. Normalmente, o canal de alimentação principal é posicionado em um ângulo reto em relação à superfície de separação do molde. O molde.

E agora?

A superfície de separação. É onde as duas metades do molde se encontram. Pense em uma concha. A superfície de separação é como a dobradiça.

Ok, entendi.

Assim, posicionar o canal principal em um ângulo reto impede que o plástico quente seja expelido diretamente sobre as partes delicadas do molde.

Existem partes delicadas?

Ah, sim. Coisas como núcleos e insertos. Essas são bem sensíveis.

Faz sentido protegê-los.

Exatamente. Você não quer que o plástico quente estrague tudo.

Entendi. Ok, então já falamos sobre o formato, o tamanho e a posição dessa peça principal. E quanto ao material de que ela é feita?

Bem, considerando todo o calor e pressão a que está constantemente exposto, precisa de algo super resistente. Exatamente. É por isso que normalmente se usa aço de alta qualidade para o tubo principal.

Então o aço aguenta o calor, mas imagino que haja mais coisas envolvidas.

Ah, com certeza tem mais coisa envolvida. Pense bem. Precisa aquecer e esfriar de forma rápida e uniforme. Chamamos isso de condutividade térmica.

Portanto, o material do molde precisa ser escolhido com o mesmo cuidado que o plástico que está sendo moldado.

Exatamente. É como uma dança delicada entre os dois.

Faz sentido. E não é só o corredor principal. Certo. O layout geral desses canais também é importante, não é?

Você tem toda a razão. Tudo precisa estar perfeitamente equilibrado. Pense nisso como projetar um jardim. Você quer que tudo seja simétrico.

OK. Estou imaginando.

Se esses canais não forem dispostos corretamente, o fluxo será irregular, o que leva a defeitos no produto final.

Basta um passo em falso e você acaba com um lote inteiro de produtos estragados.

Basicamente isso. É tudo uma questão de precisão e equilíbrio.

Que tipo de defeitos estamos falando aqui?

Bem, um problema comum é uma injeção incompleta, onde o molde não é preenchido completamente.

Ah, consigo perceber como isso seria um problema.

Sim, fica parecendo um bolo mal assado. Também aparecem marcas de afundamento, que são como pequenas depressões onde o plástico não esfriou uniformemente.

Portanto, não se trata apenas de colocar o plástico no molde. Trata-se de garantir que ele flua uniformemente e preencha tudo perfeitamente.

Exatamente. É muito mais complexo do que pode parecer à primeira vista.

Estou começando a entender o contexto geral. Sim, conversamos sobre a estrutura principal ser de aço. E quanto aos outros canais? Eles também precisam ser de aço?

Bem, depende. Às vezes, sim, o aço é a melhor escolha, especialmente para aplicações de alta pressão e alta temperatura.

Sempre achei que os moldes de plástico seriam mais baratos. Será que o aço é realmente tão melhor assim?

Depende muito do que você está fabricando. Para coisas mais simples, talvez o plástico seja suficiente. Mas imagine algo como um dispositivo médico, onde precisão e confiabilidade são extremamente importantes.

Certo. Não dá para economizar em equipamentos médicos.

Exatamente. Você precisa de um material que suporte milhares, talvez até milhões de ciclos sem se deteriorar. É aí que o aço realmente se destaca.

Quais são, então, os principais pontos a serem considerados na escolha de um material para esses canais?

Bem, falamos sobre condutividade térmica. Isso é extremamente importante. Mas você também precisa pensar na dureza. O molde precisa ser resistente o suficiente para suportar a intensa pressão do processo de injeção, ciclo após ciclo.

Então, a dureza tem a ver com a capacidade de manter a forma, certo?

Exatamente. É como a armadura de um guerreiro. Precisa ser capaz de resistir ao bombardeio constante.

O que mais é importante?

A resistência à corrosão é outro fator crucial, especialmente se você estiver trabalhando com materiais que podem ser reativos ou em ambientes agressivos. Você precisa de um material que suporte essas condições sem se deteriorar.

É uma questão de equilíbrio. Encontrar um material que seja durável, que conduza bem o calor e que resista à corrosão.

Exatamente. É preciso levar todos os fatores em consideração.

A fonte menciona aço, alumínio e plástico como opções. Imagino que cada um tenha seus prós e contras.

Entendi. O aço, como discutimos, é extremamente resistente, possui ótima condutividade térmica e resiste à corrosão. O alumínio é um bom condutor de calor, mas não tão duro quanto o aço. Portanto, talvez não seja a melhor escolha para situações de alta pressão.

Ok, estou te seguindo.

E o plástico, embora geralmente mais barato, não é tão durável e sua condutividade térmica não é tão boa.

Portanto, o aço é o material mais utilizado. Mas o alumínio e o plástico também têm suas utilidades.

Exatamente. E o mais legal é que o material que você escolhe influencia o próprio design.

Como assim?

Embora um material mais resistente como o aço possa permitir paredes mais finas nesses canais, o que significa que você pode criar um molde mais compacto no geral.

Ah. Então não se trata apenas de escolher o melhor material. Trata-se de entender como esse material afeta todo o projeto.

Exatamente. Está tudo interligado.

É como um quebra-cabeça gigante.

Exatamente. E há ainda mais peças nesse quebra-cabeça. É preciso considerar o ambiente onde o molde será utilizado.

Ambiente?

Sim, se for ficar exposto a temperaturas extremas, você precisa de um material que suporte o calor.

Faz sentido.

O custo é sempre um fator. Claro. E você precisa considerar a facilidade de fabricação do molde com esse material.

Portanto, alguns materiais são mais fáceis de trabalhar do que outros.

Exatamente. É muita coisa para administrar ao mesmo tempo.

Pode parecer muita coisa, mas estou começando a perceber como entender essas nuances dos materiais é crucial para criar um molde bem projetado.

É como construir uma casa. Você precisa dos materiais certos para a fundação, as paredes, o telhado, tudo.

Agora, quero falar sobre algo chamado equilíbrio de fluxo no projeto de canais de refrigeração. A fonte enfatizou bastante a importância disso.

Ah, sim. O equilíbrio do fluxo é extremamente importante.

O que isso significa exatamente?

O objetivo é garantir que o plástico derretido atinja todas as partes do molde ao mesmo tempo e com a mesma pressão.

Portanto, não se trata apenas de colocar o plástico lá dentro. Trata-se de garantir que ele flua uniformemente por todo o molde.

Exatamente. Se o fluxo estiver incorreto, você acaba com esses defeitos que mencionamos, como marcas de afundamento e injeções incompletas.

Como uma panqueca irregular. Você quer que ela se espalhe bem e uniformemente.

Essa é uma analogia perfeita. Ninguém quer uma panqueca disforme, e ninguém quer um produto defeituoso.

Então, como os designers conseguem, de fato, alcançar esse equilíbrio de fluxo? Parece complicado.

É uma tarefa delicada. Eles precisam considerar cuidadosamente o formato, a área da seção transversal e o comprimento de cada corredor.

Certo, explique isso para mim. Não tenho certeza se entendi.

Por exemplo, os canais de alimentação cônicos, aqueles em formato de cone que mencionamos, são ótimos para manter uma vazão constante.

Certo, então o formato importa.

Sim, funciona. E depois há a área da seção transversal. É como a largura do canal. Ajustar isso ajuda a garantir que cada cavidade seja preenchida na mesma proporção.

É como equilibrar o fluxo de água em um sistema de canos.

Exatamente. E depois há o comprimento do canal de distribuição. Canais mais curtos significam menos perda de pressão, o que contribui para um enchimento eficiente.

Entendi. Então, quanto mais curto, melhor?

Bem, nem sempre. É uma questão de equilíbrio. Às vezes, você precisa de um corredor mais longo para alcançar esse equilíbrio perfeito.

Isso é muito mais complicado do que eu imaginava inicialmente.

O importante é encontrar o ponto ideal.

A fonte menciona padrões de projeto específicos para o canal principal e para esses outros componentes chamados canais de derivação.

Certo, estradas secundárias. São como estradinhas menores que saem da rodovia principal.

Essas normas são como diretrizes para ajudar os designers a alcançar aquele equilíbrio perfeito de fluxo?.

São como um conjunto de boas práticas baseadas em anos de experiência e pesquisa.

É como um projeto para criar um sistema de fluxo contínuo dentro do molde.

Exatamente. Os padrões ajudam a garantir consistência e qualidade no produto final.

Mas mesmo com esses padrões, imagino que ainda existam desafios, certo? Sim. O que torna o design de corredores tão complicado?

Um dos grandes desafios é equilibrar o comprimento do corredor.

Comprimento novamente. Por que isso é tão importante?

Bem, tubos mais curtos usam menos material, o que é bom para o custo e para o meio ambiente, mas nem sempre proporcionam o melhor fluxo.

Por isso, às vezes é preciso fazer um compromisso entre eficiência e sustentabilidade.

Exatamente. É um constante ato de equilíbrio.

A fonte também mencionou a importância do feedback durante a produção. Por que isso é tão crucial?

Ah, os testes no mundo real são inestimáveis. Você pode fazer todas as simulações que quiser, mas às vezes as coisas se comportam de maneira diferente na vida real.

Então é como um teste de realidade para o projeto?

Exatamente. Imagine que você projeta um molde, o coloca em produção e percebe que algumas cavidades estão se preenchendo mais lentamente do que outras.

Isso seria bom.

Nada bom. Esse feedback é valioso. Indica que algo não está funcionando corretamente.

Então você precisa voltar e ajustar o projeto.

Exatamente. É um processo iterativo em que você está sempre aprendendo e aprimorando com base no que observa.

Esta foi uma visão fascinante do mundo do design de moldes.

Ainda estamos apenas começando a arranhar a superfície.

Mal posso esperar para me aprofundar na segunda parte.

Eu também. Bem-vindo de volta. Pronto para mergulhar mais fundo no mundo do design de moldes?

Com certeza. Da última vez, estávamos falando sobre equilíbrio, fluidez e aqueles sistemas complexos de corrida. Ainda estou tentando entender tudo isso.

É muita coisa para assimilar, com certeza.

Tenho curiosidade sobre esses padrões de design que mencionamos. Eles são imutáveis ou os designers têm alguma liberdade para serem criativos?

Essa é uma ótima pergunta. Você definitivamente precisa desses padrões estabelecidos. É como uma base sólida.

Bom ponto de partida.

Sim, um bom ponto de partida. Mas sempre há espaço para inovação, especialmente com o avanço contínuo da tecnologia.

Portanto, não se trata apenas de seguir cegamente uma fórmula.

Exatamente. É preciso combinar ciência com um pouco de criatividade.

Gostei disso. A ciência encontra a arte.

Na verdade, isso acontece com muitos projetos de engenharia. Veja, por exemplo, o formato dos corredores de pneus.

Conversamos sobre esses patins cônicos serem a melhor opção para o patim principal.

Certo. O bom e velho formato cônico. Mas o que acontece quando você tem um molde realmente complexo, com muitas cavidades, formatos estranhos e tudo mais?

Imagino que um simples cone não seria suficiente.

Entendi. Seria como tentar encaixar peças quadradas em buracos redondos.

Então, o que eles fazem nesses casos?

É aí que as coisas ficam realmente interessantes. Os designers podem usar corredores de vários níveis, como um...

Estacionamento para tipo de plástico, ou.

Até mesmo calhas curvas, sabe, para garantir que o fluxo permaneça equilibrado e que tudo seja preenchido corretamente.

Então eles estão personalizando o design do corredor também.

Encaixa perfeitamente. Como um terno feito sob medida para aquele molde específico.

Eu adoro essa analogia.

O projeto de moldes consiste em encontrar o equilíbrio perfeito entre os métodos consagrados e as soluções de ponta.

Faz sentido. Agora. A fonte mencionava constantemente a importância do feedback durante a produção. Você pode explicar isso um pouco melhor? Por que é tão crucial?

Ah, é absolutamente essencial para a melhoria contínua.

Consigo perceber como isso seria valioso.

Você pode fazer todas as simulações do mundo, mas os testes no mundo real sempre reservam algumas surpresas.

É como um choque de realidade para o projeto.

Exatamente. Digamos que você projetou seu molde, iniciou um ciclo de produção e percebeu que algumas cavidades estão se preenchendo mais lentamente do que outras.

Isso não é um bom sinal.

Nada bom. Mas isso sim é ouro. Informação valiosa.

O que você faz com essa informação?

Você volta à prancheta, analisa esses fluxos de trabalho e descobre onde está o gargalo. Talvez seja o layout, talvez as dimensões precisem de ajustes.

Portanto, tudo se resume à observação e à adaptação.

Exatamente. Ajustes e refinamentos constantes com base no que você observa no mundo real.

E com toda a tecnologia que temos hoje, aposto que esse ciclo de feedback é ainda mais sofisticado.

Ah, com certeza. Agora temos sensores que podem coletar dados durante a produção.

Sensores dentro do molde?

Sim, bem lá dentro. Eles conseguem medir pressão, temperatura e todo tipo de coisa.

Isso é incrível. Mas como todos esses dados se traduzem em melhorias de design na prática? Estou com dificuldade para visualizar.

Digamos que um sensor detecte uma grande queda de pressão em uma parte do sistema de rotor.

OK.

E isso significa que pode haver uma restrição, como uma curva acentuada que está interferindo no fluxo.

Hum-hum. Então o sensor é como um pequeno detetive.

Exatamente. Isso aponta as áreas problemáticas. Assim, os projetistas podem intervir e suavizar as coisas, otimizando a pressão.

É como ter um mapa que mostra exatamente onde fazer as mudanças.

Exatamente. E o melhor de tudo é que isso resulta em produtos melhores. Menos desperdício, mais eficiência em todos os aspectos.

É incrível como a tecnologia está mudando, até mesmo algo tão tradicional quanto o design de moldes.

A tecnologia é, sem dúvida, um divisor de águas. E está se tornando cada vez mais sofisticada.

Falando em futuro, quais são algumas das tendências ou inovações que mais te empolgam no mundo do design de moldes?

Uma área realmente empolgante é o desenvolvimento de novos materiais.

Novos materiais para os próprios moldes.

Sim. Imagine materiais que possam suportar temperaturas e pressões ainda maiores do que as que temos hoje.

Estamos falando, portanto, de expandir os limites do que os moldes podem fazer.

Exatamente. E isso abre muitas possibilidades. Imagine moldar peças para motores a jato ou veículos de alto desempenho com incrível precisão.

Uau. Isso é outro nível.

Sim, é verdade. E não se trata apenas de ultrapassar os limites de desempenho. A sustentabilidade também é um foco importante.

Conversamos sobre como designs de corredores eficientes podem ajudar nisso.

Certo. Essa é uma peça do quebra-cabeça. Mas há muito mais acontecendo.

Como o que?

Algumas empresas estão utilizando polímeros de base biológica ou plásticos reciclados para fabricar os próprios moldes.

Portanto, não se trata apenas do que você está moldando, mas também de o próprio molde ser ecologicamente correto.

Exatamente. Trata-se de fechar o ciclo, sabe, reduzir nossa dependência de matérias-primas virgens.

Gostei disso. Uma economia circular.

Exatamente. E o consumo de energia é outro foco importante. Otimizar os parâmetros de moldagem, utilizando sistemas de aquecimento mais eficientes.

Portanto, não se trata apenas de uma palavra da moda. A sustentabilidade está, de fato, impulsionando inovações reais na área.

Com certeza. E o melhor é que geralmente resulta em economia de custos e produtos de melhor qualidade. É uma situação em que todos ganham.

Agora, com toda essa conversa sobre formas complexas e designs intrincados, fico pensando nas limitações do projeto de moldes. Existem coisas que simplesmente não podem ser feitas com moldagem por injeção?

Existem, sem dúvida, limitações, mas elas são constantemente desafiadas e superadas à medida que a tecnologia avança.

Quais são algumas dessas limitações?

Uma limitação inerente é a necessidade de ângulos de inclinação.

Ângulos de inclinação, o que são isso?

Pense assim: você precisa de uma leve inclinação nas laterais da cavidade do molde para que a peça se solte facilmente. Ah, então é como untar a forma antes de assar um bolo.

Exatamente. Você não quer que o bolo grude no forno e nem que a parte que ficou presa na forma.

Faz sentido. Mas esses ângulos de inclinação significam que você não pode ter paredes perfeitamente retas. Certo?

Certo. Você sempre terá uma leve inclinação.

É uma questão de equilíbrio entre a facilidade de fabricação e a obtenção daquele formato perfeito.

Exatamente. E ainda tem a limitação de tamanho. Você só pode fazer um molde desse tamanho.

Grandes, portanto, existe um limite para o tamanho das peças que podem ser criadas com moldagem por injeção.

Na prática, sim. Mas é aí que entram algumas dessas novas tecnologias de que falamos. Como a impressão 3D.

Ah, então a impressão 3D poderia ser usada para criar moldes muito maiores.

Sim, é possível. E isso abre todo tipo de possibilidade para moldar objetos maiores.

É fascinante como essas limitações são constantemente superadas.

A engenhosidade humana, não é? Estamos sempre tentando encontrar novas maneiras de fazer as coisas.

Estou muito curioso para ver como esses princípios são aplicados em produtos do mundo real.

Eu também. Vamos passar para alguns exemplos concretos, certo? Bem-vindos de volta à parte final da nossa análise aprofundada sobre design de moldes. Estou ansioso para ver como toda essa teoria que discutimos se aplica na prática em produtos reais.

Eu também. Vamos falar de coisas concretas.

Muito bem, para esta última parte, vamos analisar alguns exemplos específicos de design de moldes em ação. Vamos começar com algo icônico. Que tal o bloco LEGO?

Ah, o bloco de LEGO. Um clássico.

Quer dizer, quem nunca passou horas construindo algo com essas coisas?

É um ótimo exemplo de engenharia de precisão e design inteligente de moldes.

O que os torna tão especiais do ponto de vista do design de moldes?

Bem, pense nisso. Esses tijolos precisam se encaixar perfeitamente milhões de vezes e precisam durar para sempre.

E funcionam mesmo. Meus filhos brincam com Legos que eu tinha quando era criança, e as peças ainda se encaixam perfeitamente.

Isso porque esses moldes são incrivelmente precisos e duráveis. Eles também são supercomplexos, com muitas cavidades e detalhes minúsculos.

Acho que não há margem para erros em algo assim.

Não, nem um milímetro. As tolerâncias são minúsculas. Mesmo uma pequena variação nas dimensões do molde pode significar que os tijolos não se encaixarão.

Assim, todo o sistema depende dessas medições precisas.

Exatamente. E a escolha do material também é crucial.

Eles usam aquele plástico ABS, certo?

Sim. Acrilonitrila butadieno estireno. É super resistente e durável.

Ele aguenta anos de uso intenso e continua encaixando perfeitamente.

Esse é o objetivo. O design do molde e o material precisam trabalhar juntos para criar um produto que seja divertido e durável.

Os blocos de LEGO são bem pequenos e têm um formato simples. Mas e se fosse algo mais complexo, como o painel de um carro?

Os painéis de instrumentos de carros são um ótimo exemplo de como o design de moldes pode lidar com peças realmente grandes e complexas.

Estou imaginando um molde enorme.

Você não está errado. Esses moldes são enormes e incrivelmente complexos. Eles têm várias partes, todos esses canais de resfriamento intrincados para garantir que o plástico esfrie uniformemente.

É como um quebra-cabeça gigante em 3D.

Sim, é. E o processo de design é igualmente complexo.

Eu posso imaginar.

Os designers precisam levar em consideração a ergonomia, a estética e as normas de segurança. E, claro, precisam garantir que o painel possa ser moldado de forma eficiente e com um bom custo-benefício.

Isso está sob muita pressão.

Sim, mas também é muito gratificante ver esse projeto ganhar vida, sabendo que ele será uma parte fundamental de um carro.

Já falamos bastante sobre moldagem por injeção de plástico, mas sei que moldes também são usados para outros materiais, certo?

Ah, com certeza. Metais, cerâmica, até mesmo vidro.

Nossa! Eu não fazia ideia. Acho que sempre imaginei que moldes fossem usados principalmente para plásticos.

Os plásticos são uma parte importante disso. Mas esses princípios básicos de projeto de moldes se aplicam a muitos materiais diferentes.

Cada material apresenta seu próprio conjunto de desafios?

Com certeza. No caso dos metais, por exemplo, é preciso levar em consideração o quanto o metal irá encolher ao esfriar e solidificar.

Isso faz sentido.

Você também precisa de mecanismos de ventilação para permitir que esses gases escapem durante a fundição.

Caso contrário, você acabaria com uma bagunça borbulhante.

Exatamente. Bolhas de ar e imperfeições. Ninguém quer isso. E cerâmica, aí já é outra história.

Imagino. A cerâmica é tão delicada, não é?

Por isso, muitas vezes são necessários moldes especiais feitos com esses materiais porosos.

Poroso? Por que poroso?

Esses minúsculos poros permitem que a umidade escape durante o processo de secagem, o que evita rachaduras.

A própria forma está ajudando as ervilhas de cerâmica a secarem adequadamente.

Exatamente.

Sim.

É fascinante como o material dita o design do molde.

É verdade. E imagino que, à medida que novos materiais são desenvolvidos, os projetistas de moldes precisam se adaptar e inovar constantemente.

É uma área que está sempre ultrapassando limites.

Bem, esta foi uma imersão incrível no mundo do design de moldes.

Concordo. Já abordamos muitos assuntos.

Exploramos os conceitos básicos, as inovações de ponta e até mesmo como esses princípios são usados para criar produtos reais.

Esperamos que nosso ouvinte saia daqui com uma nova apreciação por essa área incrível.

Eu também acho. Antes de concluirmos com algumas palavras finais de sabedoria para aqueles aspirantes a designers de toupeiras.

Meu conselho? Nunca deixem de ser curiosos. Continuem sempre aprendendo e explorando. Novas ideias, novas tecnologias.

Ótimo conselho. Esta área está em constante mudança. Há sempre algo novo para descobrir.

Exatamente. E lembre-se de tudo ao seu redor, desde uma simples garrafa de água até as peças complexas dentro do seu celular. Tudo começou com um molde.

Essa é uma ótima observação. Da próxima vez que eu pegar um objeto de plástico, com certeza vou pensar na incrível jornada que ele percorreu para chegar até aqui.

É um mundo oculto, mas que molda grande parte de nossas vidas.

Essa é uma ótima maneira de encerrar. Obrigado por me acompanharem nesta incrível imersão no mundo do design de moldes.

Foi um prazer.

Até a próxima, continuem explorando, continuem aprendendo e continuem mergulhando