Tudo bem, vamos começar. Hoje estamos falando sobre como otimizar layouts de canais para moldagem por injeção.

Parece muito técnico.

É, mas na verdade é realmente fascinante quando você entra nisso. E tem um enorme impacto na fabricação de produtos de alta qualidade e na eficiência de todo o processo. Portanto, antes de irmos longe demais, você pode nos dar uma rápida visão geral da moldagem por injeção?

Sim. Portanto, a moldagem por injeção é basicamente como uma versão de alta tecnologia daqueles antigos moldes para doces.

OK.

Você sabe, onde você aquece o plástico até que derreta.

Certo.

Torna-se uma espécie de líquido espesso. E então injetamos em um molde sob alta pressão.

OK.

Depois esfria e endurece. Sim, basta retirar a parte.

Fácil. Então, onde entra o sistema de corredor?

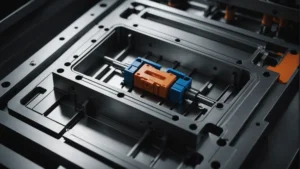

Bem, o sistema de canais é a rede de canais que guia o plástico derretido do ponto de injeção até o molde.

Como as veias e artérias.

Sim, exatamente. Pense nisso como o sistema de encanamento de toda a operação.

Ok, isso faz sentido. Mas acho que não é apenas uma questão de criar alguns canais. Certo. Quero dizer, por que temos que otimizar esse layout onde você vê, está.

Realmente tudo sobre precisão e controle?

OK.

Se o plástico derretido não fluir de maneira suave e uniforme, você acabará com inconsistências no produto final.

Sim. Você não gostaria de ter uma peça de carro mais fraca em um ponto.

Exatamente.

Só porque o plástico não preencheu o molde. Certo.

Exatamente. E consertar esses problemas mais tarde custaria muito mais do que apenas acertar desde o início.

Sim, isso faz sentido. Portanto, otimize os layouts dos corredores, ajude-nos a obter melhor qualidade, reduzir defeitos e economizar dinheiro.

Exatamente.

Definitivamente, estou convencido do porquê, mas agora estou curioso para saber como. O que podemos realmente fazer para otimizar esse sistema de corredor?

Então, algumas coisas. Precisamos pensar no tamanho e formato dos corredores.

OK.

E como eles estão dispostos no molde, ou o que chamamos de layout.

Entendi.

Vamos começar com o tamanho. É como um sistema rodoviário. Se as pistas forem muito estreitas, você terá engarrafamentos. As coisas ficam mais lentas, a pressão aumenta. E na moldagem por injeção, isso pode levar a defeitos nas peças.

Ok, muito pequeno é impossível, mas que tal ir na direção oposta, como torná-los super largos? Isso funcionaria?

Bem, isso não é muito eficiente. É como construir uma rodovia de seis pistas para algumas bicicletas.

Huh.

Você está usando mais material do que precisa e leva muito mais tempo para isso. Plástico para esfriar e solidificar para que todo o processo de produção fique mais lento.

Ah. Então é um ato de equilíbrio.

Certo. Você não os quer muito grandes ou muito pequenos. Você tem que encontrar esse ponto ideal. Isso depende do tipo de plástico e do produto que você está fabricando.

OK. Faz sentido. Então já falamos sobre o tamanho. E quanto ao formato desses corredores? Isso realmente importa?

Definitivamente faz. Uma forma particularmente interessante é o corredor em forma de U.

Em forma de UA?

Sim. É ótimo para produtos maiores.

Mas isso não criaria mais resistência ao fluxo?

Você pensaria assim. Mas na verdade ajuda a melhorar a qualidade da peça final.

OK. Agora você me deixou curioso. Como isso funciona?

Bem, pense em quando você mexe uma panela de sopa. Você cria aquele movimento giratório.

Certo.

E isso mantém tudo em movimento.

Sim.

Evita que qualquer coisa grude no fundo.

Eu vejo.

O corredor em forma de UA faz algo semelhante. Provoca aquele fluxo turbulento que ajuda a eliminar as zonas mortas onde o plástico pode estagnar. Exatamente.

Então é como um sistema de mixagem integrado.

Sim. Ele garante que o plástico permaneça uniforme e flua suavemente, mesmo para peças grandes e volumosas.

Uau. Isso é inteligente. Portanto, são essas pequenas nuances sutis de design que podem realmente ter um grande impacto no produto final.

Absolutamente. E é apenas um exemplo. Existem muitas outras estratégias que usamos para otimizar esses corredores para diferentes produtos e aplicações.

Coisas realmente fascinantes.

Isso é. Sim. É realmente incrível a quantidade de reflexão envolvida em algo que parece tão simples.

Certo.

Como apenas um canal para plástico derretido.

Mas quando você considera o impacto no produto final.

Absolutamente.

Tudo faz sentido.

Isso acontece.

Você mencionou anteriormente que existem diferentes abordagens para layouts de corredores, dependendo do produto. Você pode explicar isso para nós?

Claro. Portanto, existem duas abordagens principais.

Claro.

Layouts equilibrados e desequilibrados.

OK.

Digamos que você esteja projetando um molde para uma peça simétrica simples.

Como uma engrenagem.

Sim, equipamento. Você deseja que o plástico derretido alcance todas as partes da cavidade do molde.

Ao mesmo tempo, para criar uma peça uniforme.

Exatamente. E é aí que entra um layout equilibrado.

OK.

É tudo uma questão de simetria.

Então o plástico flui uniformemente.

Exatamente.

Faz sentido. Mas e quanto a formas mais complexas?

OK.

Como uma capa de telefone com todas aquelas curvas e recortes.

Certo. É aí que as coisas ficam um pouco mais desafiadoras. E precisamos pensar em um layout desequilibrado.

OK.

É como projetar um sistema de irrigação personalizado para o seu jardim.

Eu gosto dessa analogia.

Você não regaria uma orquídea delicada da mesma forma que regaria um cacto.

Verdadeiro. Então, com um layout desequilibrado. Basicamente, estamos ajustando o fluxo do plástico para diferentes partes do molde.

Exatamente. Podemos usar corredores maiores para mais grossos.

Seções que precisam de mais material.

Certo. Ou posicione os portões de forma a garantir um fluxo suave nas áreas de difícil acesso.

Portanto, trata-se de adaptar o sistema ao produto específico.

Exatamente.

Isso parece muito preciso. Mas como sabemos que estamos acertando?

Essa é uma boa pergunta.

É tudo tentativa e erro?

Bem, é aí que entra a magia da simulação numérica.

Ah, sim, já ouvi falar disso.

Sim. É como um campo de testes virtual para o layout do seu corredor. Na verdade, podemos simular todo o processo de moldagem por injeção em um computador.

Então você pode ver exatamente como o plástico derretido fluirá por esses canais?

Sim.

Uau. É incrível. Então você está me dizendo que podemos realmente ver tudo isso acontecendo em um mundo virtual?

Sim, exatamente. Podemos testar diferentes tamanhos, formas e layouts para os corredores.

OK.

Podemos ajustar a velocidade e temperatura de injeção e até analisar como a peça esfria. Tudo dentro do software.

Então é como uma bola de cristal?

Ah, sim. Praticamente.

Mas quais são os benefícios do mundo real? Como isso realmente economiza tempo e dinheiro dos fabricantes?

Deixe-me dar um exemplo. Imagine que uma empresa está projetando uma nova peça de carro. No passado, eles poderiam ter passado por muitas rodadas de prototipagem, construção de moldes físicos, testes, ajustes e assim por diante.

O que imagino que possa ser bem caro.

Ah, sim, extremamente. Esses moldes não são baratos.

Certo.

Mas com essas simulações, eles podem testar virtualmente todas essas variações. Assim, eles podem identificar problemas dolorosos antes.

Eles até fazem o molde.

Exatamente. Por exemplo, eles podem descobrir que um layout específico do corredor leva a um resfriamento desigual.

O que pode causar empenamento.

Certo. E eles podem consertar isso antes que se torne um erro caro.

E podem experimentar diferentes soluções até encontrar a melhor.

Exatamente.

Tudo virtualmente. Portanto, eles estão economizando muito tempo e dinheiro.

Absolutamente. E essa tecnologia está cada vez melhor e mais fácil de usar, e é ainda menor.

As empresas podem se beneficiar disso.

Exatamente.

Ok, já falamos sobre a importância dos layouts dos corredores, as diferentes estratégias e o poder das simulações. Estou começando a sentir que tenho uma compreensão muito melhor de tudo isso.

É ótimo ouvir isso. Mas antes de prosseguirmos, acho que vale a pena dar uma olhada em alguns desses pequenos detalhes que mencionamos anteriormente.

Você quer dizer as considerações de design?

Sim, coisas como o design do portão e o equilíbrio geral do sistema de corrediça.

Ok, vamos mergulhar nisso. Então, qual é o problema com Gates e por que eles são tão importantes?

Portanto, a porta é como o último ponto de verificação antes do plástico derretido entrar na cavidade do molde.

OK.

É a última chance de controlar o fluxo e garantir que tudo esteja indo bem.

E o tamanho e a forma do portão são importantes.

Realmente importa.

Por que?

Bem, digamos que você tenha um portão muito pequeno.

OK.

Essa restrição pode causar muita tensão no plástico, o que pode criar essas marcas desagradáveis na superfície da peça.

Não é bom. E se for muito grande?

Se for muito grande, o plástico poderá fluir para dentro da cavidade muito rapidamente.

Oh, eu vejo.

Causando turbulência e enchimento irregular.

Ah. Portanto, trata-se de encontrar o tamanho certo para o portão.

Certo. E, felizmente, temos essas ferramentas de simulação para nos ajudar com isso.

Você pode realmente ver como o plástico flui pelo portão.

Exatamente.

E ajuste-o até encontrar o equilíbrio certo.

É realmente incrível o quão precisos podemos ser.

É como uma sinfonia.

Isso é. E por falar em trabalhar em conjunto, também precisamos de considerar o equilíbrio global do sistema de corredores.

OK.

Falamos sobre layouts equilibrados e desequilibrados, mas há mais do que isso.

Realmente?

Sim. Por exemplo, se você estiver projetando um molde com múltiplas cavidades, o que é muito comum, você precisa ter certeza de que o plástico fundido atinge cada uma dessas cavidades aproximadamente ao mesmo tempo e com a mesma pressão.

Certo. Portanto, todas as peças são moldadas de forma consistente.

Exatamente. É como sincronizar uma equipe de corredores.

Certificando-se de que todos cruzem a linha de chegada ao mesmo tempo.

Essa é uma ótima analogia. E para conseguir isso, usamos técnicas como o equilíbrio do corredor.

O que é isso?

Envolve ajustar o comprimento e o diâmetro dos corredores para equalizar a resistência ao fluxo.

Interessante.

Sim. E também podemos usar restritores de fluxo.

Ou válvulas para ajustar o fluxo.

Exatamente. O importante é garantir que o plástico seja distribuído uniformemente.

Muita reflexão é envolvida nisso.

É verdade.

É incrível.

É realmente um daqueles heróis anônimos da manufatura.

Sim.

Garantindo que tudo seja feito com precisão e consistência.

Bem, definitivamente estou começando a ver o quão complexa e importante é a otimização do layout do corredor.

É realmente uma peça crucial do quebra-cabeça para fabricar produtos de qualidade.

Sim. E embora possa parecer um pouco assustador no início, claro. Definitivamente, existem especialistas que podem ajudar.

Absolutamente. Existem engenheiros e designers de moldes experientes que realmente conhecem essas coisas por dentro e por fora.

Certo. Portanto, se alguém estiver se sentindo sobrecarregado, há toda uma comunidade de especialistas prontos para ajudar.

Exatamente.

Bem, esta foi uma visão fascinante do mundo dos layouts de corredores.

Tem.

Já estou pensando em como tudo isso se aplica a alguns projetos em que estou trabalhando.

Fico feliz em ouvir isso. E você sabe, isso é apenas o começo. À medida que a tecnologia continua a avançar, veremos abordagens ainda mais inovadoras para a otimização do layout dos corredores.

Mal posso esperar. Então, o que vem a seguir? Quais são algumas das tendências e tecnologias que estão moldando o futuro deste campo? Eu sinto que já cobrimos muito.

Nós temos.

Desde o básico até algumas coisas bastante avançadas.

Sim.

Então, o que vem a seguir? O que há de mais moderno? O que deixou as pessoas entusiasmadas?

Bem, uma das maiores tendências do momento é a sustentabilidade.

OK.

Está afetando praticamente todos os setores.

Certo.

E a moldagem por injeção não é exceção. As pessoas estão realmente começando a pensar sobre o impacto ambiental da produção.

Sim, com certeza.

E há um grande impulso para usar plásticos reciclados.

OK.

Materiais de base biológica, coisas assim.

E suponho que a otimização do layout do corredor desempenha um papel em tudo isso.

Isso acontece. Claro, falamos sobre como a otimização desses canais pode reduzir o desperdício.

Certo. Eliminando essas zonas mortas.

Exatamente. Mas vai ainda mais longe do que isso. Pense nos tempos de ciclo.

OK.

Quando você usa plásticos reciclados, pode ser um pouco mais complicado trabalhar com eles. Portanto, você precisa de ainda mais precisão para garantir que tudo esteja fluindo perfeitamente.

E layouts de corredores otimizados podem ajudar nisso.

Absolutamente. Tempos de ciclo mais curtos significam menos consumo de energia.

O que significa uma pegada de carbono menor.

Exatamente.

Portanto, estamos fabricando peças melhores com menos desperdício e usando menos energia.

É uma vitória, vitória, vitória.

Eu gosto disso.

Mas isso não é tudo.

Tem mais.

Tem mais. Também estamos vendo alguns avanços realmente interessantes na tecnologia de resfriamento.

Resfriamento? Achei que estávamos falando de plástico derretido a quente.

Sim, mas a rapidez e a uniformidade com que o plástico esfria realmente afeta o produto final.

OK.

Veja, tradicionalmente os moldes de injeção usam esses canais de resfriamento simples perfurados diretamente no molde. Mas agora existe algo chamado resfriamento conformal.

Resfriamento conformado. O que é aquilo?

É muito legal.

Eu aposto.

Em vez desses canais retos, o resfriamento conformal usa impressão 3D e outras técnicas avançadas para criar canais de resfriamento que realmente seguem o formato da peça.

Uau. Portanto, é como um sistema de resfriamento personalizado.

Sim, exatamente. Como dar ao molde seu próprio sistema interno de ar condicionado.

E isso ajuda.

Ajuda com um resfriamento mais rápido, menos empenamento e você acaba com uma peça de qualidade muito melhor.

Portanto, parece o complemento perfeito para a otimização do layout do corredor.

Realmente é. Combinando esses dois, podemos criar sistemas de alto desempenho.

Isso é incrível. Da mesma forma, essas técnicas estão sendo usadas para fazer os produtos de uso diário que usamos.

Ah, sim, absolutamente. E não são apenas carros e telefones.

O que mais?

Estamos vendo uma tendência crescente em direção à micromoldagem.

Micro moldagem?

Sim, e até nano moldagem.

Nano moldagem. Isso parece futurista.

Eu sei direito? Estamos falando de fazer peças tão pequenas que você mal consegue vê-las.

Como nos smartphones.

Exatamente. Ou pequenos sensores em dispositivos médicos.

Portanto, mesmo nesse nível, a otimização do layout da Renner ainda é importante.

É crucial nessa escala. Qualquer pequena imperfeição pode estragar toda a peça.

Eu posso imaginar.

É como tentar enfiar a linha numa agulha com uma mangueira de incêndio.

Uau.

Então, sim, o futuro da moldagem por injeção tem tudo a ver com precisão e eficiência, ultrapassando os limites do que é possível.

Bem, eu definitivamente aprendi muito hoje.

Eu também.

Esta foi uma visão fascinante do mundo da otimização do layout do corredor.

Realmente tem.

Estou indo embora com uma apreciação totalmente nova por isso.

Fico feliz em ouvir isso. E, você sabe, isso é apenas a ponta do iceberg. À medida que a tecnologia avança, veremos inovações ainda mais incríveis.

Bem, mal posso esperar para ver o que o futuro reserva para todos os nossos ouvintes.

Sim.

Muito obrigado por se juntar a nós neste mergulho profundo.

Esperamos que você tenha gostado.

E lembre-se: mesmo os mínimos detalhes podem ter um impacto enorme.

Portanto, fique curioso, continue fazendo perguntas e nunca pare de explorar.

E com isso, encerraremos este episódio do Deep Dive.

Até a próxima.

Até então, feliz