Muito bem, vamos começar. Hoje vamos falar sobre como otimizar o layout dos canais de injeção para moldagem por injeção.

Parece bastante técnico.

Sim, é verdade, mas é realmente fascinante quando você começa a se aprofundar no assunto. E tem um enorme impacto na produção de produtos de alta qualidade e na eficiência de todo o processo. Então, antes de prosseguirmos, você poderia nos dar uma breve visão geral da moldagem por injeção?

Sim. Então, a moldagem por injeção é basicamente uma versão de alta tecnologia daqueles moldes antigos de doces.

OK.

Sabe, quando você aquece o plástico até ele derreter.

Certo.

Ele se transforma em uma espécie de líquido espesso. E então o injetamos em um molde sob alta pressão.

OK.

Depois que esfriar e endurecer, é só retirar a peça.

Fácil. Então, onde entra o sistema de corredores?

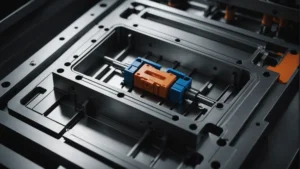

Bem, o sistema de canais é a rede de canais que guia o plástico fundido do ponto de injeção até o molde.

Assim como as veias e as artérias.

Sim, exatamente. Pense nisso como o sistema hidráulico de toda a operação.

Certo, faz sentido. Mas imagino que não seja apenas uma questão de criar alguns canais. Certo. Quer dizer, por que precisamos otimizar esse layout onde, veja bem, é...

Na verdade, tudo se resume à precisão e ao controle?

OK.

Se o plástico derretido não fluir de forma suave e uniforme, você acabará com inconsistências no produto final.

Sim. Você não gostaria de uma peça de carro que fosse mais frágil em um ponto específico.

Exatamente.

Só porque o plástico não preencheu o molde. Certo.

Exatamente. E corrigir esses problemas mais tarde custaria muito mais do que simplesmente fazer certo desde o início.

Sim, faz sentido. Então, otimizar o layout das linhas de produção nos ajuda a obter melhor qualidade, reduzir defeitos e economizar dinheiro.

Exatamente.

Então, definitivamente entendi o porquê, mas agora estou curioso sobre o como. O que podemos fazer, de fato, para otimizar esse sistema de corredores?

Então, algumas coisas. Precisamos pensar no tamanho e no formato dos corredores.

OK.

E como elas são dispostas no molde, ou o que chamamos de layout.

Entendi.

Vamos começar pelo tamanho. É como um sistema rodoviário. Se as faixas forem muito estreitas, formam-se engarrafamentos. O trânsito fica mais lento, a pressão aumenta. E na moldagem por injeção, isso pode levar a defeitos nas peças.

Certo, então muito pequeno está fora de questão, mas e se fizéssemos o oposto, ou seja, super largo? Será que funcionaria?

Bem, isso não é muito eficiente. É como construir uma rodovia de seis faixas para um par de bicicletas.

Huh.

Você está usando mais material do que o necessário, e isso leva muito mais tempo. O plástico precisa esfriar e solidificar, o que atrasa todo o processo de produção.

Ah. Então é uma questão de equilíbrio.

Certo. Você não quer que sejam muito grandes nem muito pequenos. Tem que encontrar o ponto ideal. Isso depende do tipo de plástico e do produto que você está fabricando.

Certo. Faz sentido. Então, já falamos sobre o tamanho. E quanto ao formato desses tênis? Isso realmente importa?

Sem dúvida. Um formato que é particularmente interessante é o do corredor em forma de U.

Em formato de AU?

Sim. É ótimo para produtos maiores.

Mas isso não criaria mais resistência ao fluxo?

Você pensaria que sim. Mas, na verdade, isso ajuda a melhorar a qualidade da parte final.

Certo. Agora você me deixou curioso. Como isso funciona?

Bem, pense em quando você mexe uma panela de sopa. Você cria aquele movimento circular.

Certo.

E isso mantém tudo em movimento.

Sim.

Impede que qualquer coisa grude no fundo.

Eu vejo.

O canal em formato de AU faz algo semelhante. Ele provoca aquele fluxo giratório que ajuda a eliminar as zonas mortas onde o plástico pode ficar estagnado. Exatamente.

É como um sistema de mixagem integrado.

Sim. Isso garante que o plástico permaneça uniforme e flua suavemente, mesmo em peças grandes e volumosas.

Uau! Que inteligente! São essas pequenas nuances de design que realmente podem ter um grande impacto no produto final.

Com certeza. E esse é apenas um exemplo. Existem muitas outras estratégias que usamos para otimizar esses runners para diferentes produtos e aplicações.

Assunto realmente fascinante.

É verdade. Sim. É realmente incrível a quantidade de reflexão envolvida em algo que parece tão simples.

Certo.

Como se fosse apenas um canal para plástico derretido.

Mas quando você considera o impacto no produto final.

Absolutamente.

Faz todo o sentido.

Isso acontece.

Você mencionou anteriormente que existem diferentes abordagens para o layout das pistas, dependendo do produto. Pode explicar isso para nós?

Claro. Existem duas abordagens principais.

Claro.

Layouts equilibrados e desequilibrados.

OK.

Digamos que você esteja projetando um molde para uma peça simétrica simples.

Como uma engrenagem.

Sim, engrenagem. Você quer que o plástico derretido alcance todas as partes da cavidade do molde.

O mesmo tempo para criar uma peça uniforme.

Exatamente. E é aí que entra um layout equilibrado.

OK.

É tudo uma questão de simetria.

Assim, o plástico flui uniformemente.

Exatamente.

Faz sentido. Mas e quanto a formas mais complexas?

OK.

Como uma capa de celular com todas aquelas curvas e recortes.

Certo. É aí que as coisas ficam um pouco mais complicadas. E precisamos pensar em um layout desequilibrado.

OK.

É como projetar um sistema de irrigação personalizado para o seu jardim.

Eu gosto dessa analogia.

Você não regaria uma orquídea delicada da mesma forma que regaria um cacto.

Verdade. Então, com um layout desequilibrado, estamos basicamente ajustando o fluxo de plástico para diferentes partes do molde.

Exatamente. Poderíamos usar perfis maiores para materiais mais espessos.

Seções que precisam de mais material.

Certo. Ou posicione os portões de forma a garantir um fluxo contínuo para essas áreas de difícil acesso.

Portanto, trata-se de adaptar o sistema ao produto específico.

Exatamente.

Isso parece muito preciso. Mas como saber se estamos fazendo certo?

Essa é uma boa pergunta.

É tudo uma questão de tentativa e erro?

Bem, é aí que entra a mágica da simulação numérica.

Ah sim, já ouvi falar disso.

Sim. É como um campo de testes virtual para o seu sistema de canais de injeção. Podemos simular todo o processo de moldagem por injeção em um computador.

Assim, você consegue ver exatamente como o plástico derretido vai fluir por esses canais?

Sim.

Uau! Isso é incrível! Então você está me dizendo que podemos realmente ver tudo isso acontecendo em um mundo virtual?

Sim, exatamente. Podemos testar diferentes tamanhos, formatos e layouts para os corredores.

OK.

Podemos ajustar a velocidade e a temperatura de injeção e até analisar como a peça esfria. Tudo isso dentro do software.

Então é como uma bola de cristal?

Ahá. Basicamente isso.

Mas quais são os benefícios reais? Como isso realmente economiza tempo e dinheiro para os fabricantes?

Deixe-me dar um exemplo. Imagine que uma empresa está projetando uma nova peça para um carro. No passado, ela provavelmente teria que passar por várias rodadas de prototipagem, construindo moldes físicos, testando-os, fazendo ajustes e assim por diante.

O que imagino que possa ser bem caro.

Ah, sim, com certeza. Esses moldes não são nada baratos.

Certo.

Mas com essas simulações, eles podem testar todas essas variações virtualmente. Assim, conseguem identificar problemas críticos antecipadamente.

Eles chegam a fabricar o molde.

Exatamente. Por exemplo, eles podem descobrir que um determinado layout de dutos leva a um resfriamento irregular.

O que poderia causar deformações.

Certo. E eles podem corrigir isso antes que se torne um erro custoso.

E eles podem experimentar diferentes soluções até encontrarem a melhor.

Exatamente.

Tudo virtualmente. Assim, eles economizam muito tempo e dinheiro.

Com certeza. E essa tecnologia está ficando cada vez melhor e mais fácil de usar, permitindo dispositivos ainda menores.

As empresas podem se beneficiar disso.

Exatamente.

Certo, então já falamos sobre a importância do posicionamento dos corredores, as diferentes estratégias e o poder das simulações. Estou começando a sentir que entendi tudo isso muito melhor.

Que ótimo ouvir isso. Mas antes de prosseguirmos, acho que vale a pena analisar mais de perto alguns daqueles pequenos detalhes que mencionamos anteriormente.

Você quer dizer, em termos de considerações de design?

Sim, coisas como o design dos portões e o equilíbrio geral do sistema de corredores.

Certo, vamos analisar isso com calma. Então, qual é a história dos Gates e por que eles são tão importantes?

Assim, o ponto de entrada funciona como o último ponto de controle antes que o plástico derretido entre na cavidade do molde.

OK.

É a última chance de controlar o fluxo e garantir que tudo esteja correndo bem.

E o tamanho e o formato do portão importam.

Realmente importa.

Por que?

Bem, digamos que você tenha um portão que seja pequeno demais.

OK.

Essa restrição pode causar tensão excessiva no plástico, o que pode criar essas marcas desagradáveis na superfície da peça.

Nada bom. E se for muito grande?

Se for muito grande, o plástico pode fluir para a cavidade muito rapidamente.

Oh, eu vejo.

Causando turbulência e enchimento irregular.

Ah. Então trata-se de encontrar o tamanho certo para o portão.

Certo. E, felizmente, temos essas ferramentas de simulação para nos ajudar com isso.

É possível ver claramente como o plástico flui através do portão.

Exatamente.

E ajuste com precisão até encontrar o equilíbrio certo.

É realmente incrível a precisão que conseguimos alcançar.

É como uma sinfonia.

Sim, é verdade. E por falar em trabalho em equipe, também precisamos considerar o equilíbrio geral do sistema de corredores.

OK.

Falamos sobre layouts equilibrados e desequilibrados, mas há mais do que isso.

Realmente?

Sim. Por exemplo, se você estiver projetando um molde com múltiplas cavidades, o que é muito comum, precisa garantir que o plástico fundido atinja cada uma dessas cavidades aproximadamente ao mesmo tempo e com a mesma pressão.

Certo. Assim, todas as peças são moldadas de forma consistente.

Exatamente. É como sincronizar uma equipe de corredores.

Garantir que todos cruzem a linha de chegada ao mesmo tempo.

Essa é uma ótima analogia. E para alcançar isso, usamos técnicas como o equilíbrio do corredor.

O que é isso?

Consiste em ajustar o comprimento e o diâmetro dos canais para equalizar a resistência ao fluxo.

Interessante.

Sim. E também podemos usar restritores de fluxo.

Ou válvulas para ajustar o fluxo com precisão.

Exatamente. O importante é garantir que o plástico seja distribuído uniformemente.

Isso exige muita reflexão.

É verdade.

É incrível.

É realmente um daqueles heróis desconhecidos da indústria manufatureira.

Sim.

Garantir que tudo seja feito com precisão e consistência.

Bom, definitivamente estou começando a perceber o quão complexa e importante é a otimização do layout dos corredores.

É realmente uma peça fundamental do quebra-cabeça para a fabricação de produtos de qualidade.

Sim. E embora possa parecer um pouco assustador no início, com certeza existem especialistas que podem ajudar.

Com certeza. Existem engenheiros e projetistas de moldes experientes que realmente conhecem esse assunto a fundo.

Certo. Então, se alguém estiver se sentindo sobrecarregado, existe toda uma comunidade de especialistas pronta para ajudar.

Exatamente.

Bem, esta foi uma visão fascinante do mundo dos layouts de pistas.

Tem.

Já estou pensando em como tudo isso se aplica a alguns projetos em que estou trabalhando.

Fico feliz em ouvir isso. E sabe, isso é só o começo. Conforme a tecnologia continua a avançar, veremos abordagens ainda mais inovadoras para a otimização do layout dos corredores.

Mal posso esperar. E agora, qual é o próximo passo? Quais são algumas das tendências e tecnologias que estão moldando o futuro desta área? Sinto que já abordamos muita coisa.

Nós temos.

Desde o básico até coisas bem avançadas.

Sim.

E agora, o que vem por aí? Quais são as novidades mais recentes? O que está deixando as pessoas entusiasmadas?

Bem, uma das maiores tendências atualmente é a sustentabilidade.

OK.

Está afetando praticamente todos os setores.

Certo.

E a moldagem por injeção não é exceção. As pessoas estão realmente começando a pensar no impacto ambiental da fabricação.

Sim, com certeza.

E existe um grande esforço para usar plásticos reciclados.

OK.

Materiais de base biológica, coisas desse tipo.

E imagino que a otimização do layout dos corredores desempenhe um papel importante nisso tudo.

Sim, com certeza. Claro, nós conversamos sobre como otimizar esses canais pode reduzir o desperdício.

Certo. Eliminando essas zonas mortas.

Exatamente. Mas vai ainda mais longe. Pense nos tempos de ciclo.

OK.

Ao usar plásticos reciclados, trabalhar com eles pode ser um pouco mais complicado. Por isso, é preciso ainda mais precisão para garantir que tudo flua sem problemas.

E layouts de corredores otimizados podem ajudar com isso.

Com certeza. Ciclos mais curtos significam menor consumo de energia.

O que significa uma pegada de carbono menor.

Exatamente.

Assim, estamos produzindo peças melhores com menos desperdício e usando menos energia.

É uma situação em que todos saem ganhando.

Eu gosto disso.

Mas isso não é tudo.

Tem mais.

Há mais. Também estamos vendo alguns avanços realmente interessantes na tecnologia de refrigeração.

Resfriamento? Pensei que estivéssemos falando de plástico derretido e quente.

Sim, mas a rapidez e a uniformidade com que esse plástico esfria afetam o produto final.

OK.

Veja bem, tradicionalmente os moldes de injeção usam esses canais de resfriamento simples perfurados diretamente no molde. Mas agora existe algo chamado resfriamento conforme.

Resfriamento conformal. O que é isso?

É muito legal.

Eu aposto.

Em vez desses canais retos, o resfriamento conformal utiliza impressão 3D e outras técnicas avançadas para criar canais de resfriamento que acompanham o formato da peça.

Uau! Então é como um sistema de refrigeração projetado sob medida.

Sim, exatamente. É como dar ao bolor seu próprio sistema de ar condicionado interno.

E isso ajuda com...

Isso contribui para um resfriamento mais rápido, menos deformação e resulta em uma peça de qualidade muito superior.

Parece, portanto, o complemento perfeito para a otimização do layout dos corredores.

É verdade. Combinando esses dois elementos, podemos criar sistemas de altíssimo desempenho.

Isso é incrível! Essas técnicas também estão sendo usadas para fabricar os produtos que usamos no dia a dia?.

Ah, sim, com certeza. E não se trata apenas de carros e telefones.

O que mais?

Estamos observando uma tendência crescente em direção à micromoldagem.

Micromoldagem?

Sim, e até mesmo nanomoldagem.

Nanomoldagem. Isso soa futurista.

Pois é, né? Estamos falando de fabricar peças tão pequenas que mal dá para vê-las.

Assim como nos smartphones.

Exatamente. Ou minúsculos sensores em dispositivos médicos.

Portanto, mesmo nesse nível, a otimização do layout de Renner ainda é importante.

É crucial nessa escala. Qualquer pequena imperfeição pode arruinar toda a peça.

Eu posso imaginar.

É como tentar enfiar uma agulha com uma mangueira de incêndio.

Uau.

Então, sim, o futuro da moldagem por injeção tem tudo a ver com precisão e eficiência, ultrapassando os limites do que é possível.

Bom, definitivamente aprendi muito hoje.

Eu também.

Esta foi uma visão fascinante do mundo da otimização do layout dos corredores.

Sim, realmente aconteceu.

Saio de lá com uma apreciação totalmente nova por isso.

Fico feliz em saber disso. E, sabe, isso é apenas a ponta do iceberg. Conforme a tecnologia continua avançando, veremos inovações ainda mais incríveis.

Bem, mal posso esperar para ver o que o futuro reserva para todos os nossos ouvintes.

Sim.

Muito obrigado por se juntar a nós nesta Análise Detalhada.

Esperamos que tenha gostado.

E lembre-se, até os mínimos detalhes podem ter um grande impacto.

Portanto, mantenha a curiosidade, continue fazendo perguntas e nunca pare de explorar.

E com isso, encerraremos este episódio do Deep Dive.

Até a próxima.

Até lá, feliz