Muito bem, se você está aqui para este mergulho profundo, provavelmente está tentando descobrir como se livrar daquelas marcas de contração irritantes e se tornar um mestre na moldagem por injeção. E sabe de uma coisa? Você está no lugar certo. Hoje vamos analisar este artigo técnico em detalhes. Ele se aprofunda na questão do posicionamento do ponto de injeção.

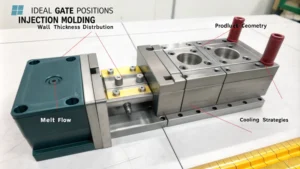

Sim, não é tão simples quanto apenas colocar um ponto de injeção em qualquer lugar do molde. Você precisa pensar nele como o centro de controle de como o plástico derretido flui, e isso impacta praticamente tudo. A qualidade do preenchimento do molde, a resistência da peça final.

Portanto, o posicionamento do ponto de ignição não se resume apenas à aparência. Ele também afeta a resistência da peça.

Exatamente. O posicionamento do ponto de injeção é crucial para garantir que a peça funcione corretamente na prática. E um dos aspectos mais importantes a considerar é a espessura da parede.

Certo, então, espessura da parede. O artigo menciona o uso de um ponto de injeção central para produtos com espessura uniforme, como um prato de jantar. Por quê?

Bem, o bico central garante um fluxo uniforme. Pense nisso como despejar massa de panqueca em uma frigideira. Você quer que ela se espalhe de maneira uniforme para que não haja partes finas. Mas, é claro, nem tudo é tão simples quanto um prato de jantar.

Em projetos com diferentes espessuras de parede, duas coisas se complicam. O que fazer então?

Digamos que você esteja fazendo um copo de plástico com alça. A alça é mais grossa, certo? Então ela vai esfriar mais lentamente do que as paredes mais finas do copo. Se você não quiser nenhuma cavidade ou aquelas marcas de encolhimento indesejáveis na alça, precisa garantir que o plástico derretido chegue até ela primeiro.

Então você está dizendo que o portão precisa ficar mais perto da maçaneta para que o plástico derretido entre em contato com ele enquanto esfria. Tipo regar as plantinhas sedentas do seu jardim primeiro?

Exatamente. Quando você tem projetos complexos com diferentes espessuras de parede, precisa pensar em quais partes precisam do plástico derretido primeiro. As seções mais grossas são como VIPs, recebendo acesso prioritário.

Então, seções mais espessas precisam de um ponto de injeção próximo para garantir que se preencham adequadamente à medida que esfriam. Faz sentido. Mas e quanto a formas supercomplexas, como coisas com vários galhos ou muitos detalhes?

Minimizar o percurso do material fundido é extremamente importante. Quanto maior o trajeto que o plástico fundido precisa percorrer, maior a perda de pressão ao longo do caminho.

É como usar uma mangueira toda torcida para regar o jardim. Você perde pressão e as plantas não são regadas adequadamente.

Exatamente. E a moldagem por injeção. Isso significa que você pode acabar com peças que não estão completamente preenchidas. E isso leva a todo tipo de problema. Então, se você tem um projeto com muitas ramificações, pode ser necessário usar vários pontos de injeção ou um ponto de injeção muito bem posicionado para garantir que cada seção seja preenchida adequadamente.

Entendi. Então, basicamente, você está criando vários pontos de entrada bem posicionados para garantir que tudo seja preenchido de maneira uniforme e rápida. Mas mesmo com o portão no lugar certo, aposto que você ainda encontrará problemas. Como aquelas marcas de solda irritantes. Elas são inevitáveis?

Nem sempre é possível evitar linhas de solda, também chamadas de linhas de junção. Mas você pode controlar a visibilidade delas e o impacto que causam na peça. Um ponto de injeção bem posicionado pode ajudar a direcionar essas linhas de solda para partes do produto onde elas serão menos perceptíveis.

É como redirecionar o tráfego para evitar aqueles engarrafamentos enormes na hora do rush. Mantém o trânsito fluindo sem problemas. Mas como isso é feito na prática? Pode nos dar um exemplo?

Com certeza. O artigo menciona essa grande estrutura de plástico onde o portão é colocado bem na borda. Isso faz com que o plástico se molde de uma forma que esconde a linha de solda. É quase imperceptível.

Esse é um ótimo exemplo. É impressionante como algo tão simples quanto a posição do portão pode ter um impacto tão grande no produto final.

Isso só demonstra quanta ciência e estratégia estão envolvidas na moldagem por injeção. É realmente uma mistura de arte e ciência. Você precisa da criatividade para projetar a peça, mas também do conhecimento técnico para concretizá-la com a moldagem por injeção. E saber como trabalhar com as linhas de solda, utilizando o posicionamento estratégico dos pontos de injeção, é uma parte fundamental do processo.

Falando em linhas de solda, o artigo menciona que elas podem, na verdade, piorar a contração, especialmente naquelas áreas mais espessas de que falamos anteriormente. Por quê?

É como se fossem atingidos duas vezes. Seções mais espessas já são mais propensas a encolher, porque esfriam mais lentamente. E então a linha de solda cria um ponto fraco onde o material não se fundiu completamente.

Portanto, não se trata apenas de esconder as linhas de solda. Para que o resultado final fique melhor, é preciso posicioná-las corretamente para que não enfraqueçam a peça.

Exatamente. É importante manter as linhas de solda longe de áreas sujeitas a muita tensão. E essas seções mais grossas, dessa forma, mantêm a peça toda resistente. É como reforçar uma ponte. Você precisa garantir que os suportes estejam no lugar certo para suportar o peso.

Uau! Isso me deu uma compreensão totalmente nova de quanta coisa está envolvida no projeto de um bom molde. Então, só para recapitular: o posicionamento estratégico do ponto de injeção nos ajuda a evitar marcas de contração e a controlar as linhas de solda, mas também desempenha um papel importante na resistência da peça final.

Está tudo interligado. Entende? Pense assim: o canal de alimentação é por onde o plástico derretido entra, e a forma como ele flui pelo molde determina como será a peça final.

É como diz o ditado: quem bem começa, já está meio caminho andado. Acertar o fluxo inicial desde o início prepara o terreno para o sucesso. Mas tenho curiosidade: existem outras vantagens em posicionar estrategicamente os portões de entrada que ainda não abordamos?

Ah, com certeza. Um aspecto que as pessoas frequentemente esquecem é o impacto que isso pode ter nos tempos de ciclo.

Tempos de ciclo? Você quer dizer quanto tempo leva para completar um ciclo de moldagem inteiro?

Sim, exatamente. Se você otimizar o fluxo do metal fundido e reduzir a perda de pressão, pode diminuir o tempo necessário para a peça esfriar e endurecer. Isso significa que você pode produzir mais peças por hora, o que torna o processo mais eficiente e produtivo.

Certo, então, além de melhorar a qualidade e a resistência das nossas peças, o posicionamento estratégico dos pontos de injeção também pode tornar todo o processo de moldagem por injeção mais rápido e eficiente. É uma combinação bastante poderosa.

É verdade. E sabe, é muito legal ver como esses mesmos princípios funcionam em todos os lugares. Seja na criação de um objeto simples do dia a dia ou de uma peça realmente complexa com vários componentes.

O segredo é entender como o plástico derretido flui e como controlá-lo. Com o posicionamento estratégico dos pontos de injeção, é quase como reger uma orquestra. É preciso conhecer os pontos fortes e fracos de cada instrumento para criar uma bela sinfonia.

Adoro essa analogia. Assim como um maestro precisa pensar em como cada seção da orquestra contribuirá para o som geral, um especialista em moldagem por injeção precisa pensar em como o fluxo do material fundido afetará a peça final. É necessário um profundo conhecimento tanto do material quanto do projeto do molde.

Essa imersão profunda definitivamente me deu muitas ideias novas. Já estou pensando em como posso aplicar esses conceitos aos meus próprios projetos. Aposto que existem maneiras de melhorar coisas que eu nem havia imaginado antes.

Incentivo você a explorar essas oportunidades. Relembre seus projetos antigos. Com essa nova compreensão sobre o posicionamento de portões, você poderá se surpreender com o que descobrirá.

Acho que está na hora de encerrar e deixar nosso ouvinte com algo para refletir. Um pequeno desafio para levar consigo em suas próprias aventuras com moldagem por injeção. O que você acha?

Parece ótimo. Vamos dar a eles algo em que pensar. É isso aí. Trata-se de testar os limites e ver o que se pode alcançar. A moldagem por injeção está sempre mudando. Sempre há algo novo para descobrir e aprender.

Você tem toda a razão. E a melhor parte é que você não precisa de um laboratório sofisticado ou de equipamentos caríssimos para testar as coisas. Você pode usar esses princípios até nos projetos mais simples e ver como funcionam por si mesmo.

Sem dúvida, às vezes as maiores descobertas surgem daqueles momentos "eureka!" que você tem quando está experimentando em sua própria oficina.

Então, a todos vocês que nos ouvem, encorajamos vocês a colocarem em prática o que discutimos hoje. Experimentem diferentes posicionamentos da passada, observem os resultados e não tenham medo de questionar a maneira como as coisas são feitas normalmente.

E lembre-se, o aprendizado nunca termina. Compartilhe o que você descobrir com outras pessoas. Converse sobre isso. Mantenha essa curiosidade viva. Quem sabe? Talvez o que você descobrir leve à próxima grande novidade em moldagem por injeção.

Não poderia ter dito melhor. Bem, isso conclui nossa análise detalhada. Esperamos que você tenha gostado de explorar o posicionamento de portões conosco e que esteja saindo daqui com uma nova compreensão de quão poderoso ele é e do que você pode fazer com ele.

Boa moldagem!