Olá, pessoal! Preparados para mais um mergulho profundo? Desta vez, vamos falar sobre moldagem por injeção e definir a largura específica do ponto de injeção do filme.

Ah, essa é boa.

É algo que muitas pessoas, até mesmo engenheiros experientes, às vezes ignoram.

Sim, eles fazem.

E isso pode determinar o sucesso ou o fracasso do seu produto. Você precisa fazer com que o plástico flua perfeitamente para dentro do molde. Certo. É aí que entra a largura do ponto de injeção. Estou falando daquela pequena abertura, aquela portinha por onde o plástico passa, e você nem acreditaria.

É simplesmente incrível.

Mas mesmo um pequeno ajuste nesse aspecto pode fazer uma enorme diferença no produto final.

Ah, sim, com certeza.

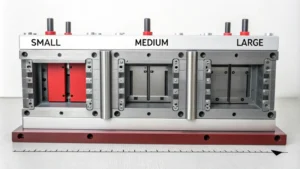

Então, quer você esteja fazendo algo minúsculo, como um pequeno cartão de plástico, ou algo enorme, como uma peça de carro, temos uma grande variedade de fontes aqui.

Oh legal.

É isso que vamos usar para explicar tudo detalhadamente para você, para que você consiga medir a largura do portão corretamente todas as vezes.

Certo. Então, a largura do portão é como uma questão de equilíbrio. Sabe, você tem que encontrar aquele ponto ideal. Ponto.

Sim.

Porque se for muito estreito, corre-se o risco de o plástico não preencher completamente o molde.

Certo.

Ou esfria muito rápido.

Sim.

E aí aparecem aquelas. Como é que se chamam? Linhas de solda, eu acho.

Sim, linhas de solda. Isso é ruim.

Sim. Como uma costura, enfraquece tudo.

Sim.

Mas se você fizer um molde muito largo, ele acabará ficando muito mais complicado.

Oh, tudo bem.

E aí fica mais caro. E ninguém quer isso.

Certo? Sim. Então é uma questão de equilíbrio. E todas as nossas fontes parecem concordar que o tamanho do seu produto é o principal fator a ser considerado ao determinar a largura do portão.

Ah, com certeza.

Você poderia explicar isso um pouco melhor? Por quê?

Imagine que você está despejando a massa de um bolo em uma forma.

Ok. Sim.

Você usaria uma abertura muito maior para um bolo grande do que para um cupcake pequeno. Certo, certo. É mais ou menos a mesma coisa com a moldagem por injeção. Produtos menores precisam de uma abertura proporcionalmente maior.

OK.

Dessa forma, você garante que o plástico entre de forma uniforme e suave.

OK.

E preenche todo o molde antes de começar a esfriar e endurecer.

Assim, para um produto tão pequeno, você precisaria de algo como um portão enorme.

Sim. Parece meio contraintuitivo, mas é disso que você precisa para que o preenchimento seja rápido, especialmente para aqueles desenhos pequenos e intrincados.

Certo, e quanto a algo maior, como um painel para um dispositivo ou uma carcaça ou algo do tipo?

Então, quando se trata de produtos de tamanho médio, estamos falando de 50 a 200 milímetros, é preciso começar a ajustar um pouco essa proporção.

OK.

Portanto, o objetivo é obter uma abertura que corresponda a entre 30% e 70% da largura do produto.

Então está ficando menor.

Sim. Sim. Você ainda precisa de um bom fluxo, mas também precisa pensar em quão complexo será o molde.

Certo. Sim, faz sentido. Estou percebendo uma tendência aqui. Quanto maior o produto, menor o portão. É assim que funciona?

Basicamente, sim. Quando se trata de produtos realmente grandes, qualquer coisa acima de 200 milímetros, como peças de carro ou eletrodomésticos grandes, coisas desse tipo.

OK.

Você pode optar por um portão ainda mais estreito.

Nossa!.

Em algum ponto entre 20 e 50% da largura do produto.

Interessante.

Porque, com esses produtos grandes, o ideal é diminuir um pouco a quantidade de plástico utilizada.

Realmente?

Sim.

Por que é que?

Assim, o enchimento é uniforme e evita defeitos.

Isso é muito interessante. Então não é só o tamanho. Certo. Quer dizer, há outras coisas que você precisa considerar. E nossas fontes parecem concordar que a espessura da parede é outro fator importante que as pessoas esquecem.

Sim. A espessura da parede é enorme.

Sim. Por quê?

Porque afeta diretamente a rapidez com que o plástico esfria dentro do molde.

Oh, tudo bem.

E lembre-se, estamos falando de plástico derretido. Portanto, o tempo de resfriamento pode comprometer totalmente a qualidade da sua peça se você não tomar cuidado.

OK.

Imagine que você está trabalhando com um produto de paredes muito finas.

Certo.

E você tenta espremer todo esse plástico por um portinho minúsculo.

Sim.

Vai começar a esfriar e endurecer. Chega até às bordas do molde.

Sim, faz sentido. Então você pode acabar com uma peça que nem está terminada.

Sim. Ou com pontos fracos onde o plástico não se fundiu corretamente.

Certo, certo.

Chamamos isso de linhas de solda, e é um defeito bastante comum quando a largura do canal de alimentação não é a ideal. Certo. E essas linhas de solda podem enfraquecer seriamente o produto.

Sim, claro.

Sim.

Certo, então explique-me como a espessura da parede deve realmente afetar nossas decisões sobre a largura do portão.

Certo. Então, vamos dividir em categorias. Temos os produtos de paredes finas. São todos aqueles com menos de 1,5 milímetros de espessura.

OK.

Pense em algo como uma capa de celular, algo parecido.

Certo.

Essas paredes finas exigem um preenchimento rápido.

OK.

Portanto, você pode precisar de um portão com largura equivalente a 80% da largura do produto.

Nossa, isso é... Isso é muito grande.

Sim. Essa abertura larga permite que o plástico entre e preencha o molde de maneira uniforme antes que tenha a chance de esfriar.

É como uma corrida contra o tempo.

Basicamente, sim, é isso mesmo. Sim.

Certo, e agora, o que acontece quando chegamos a uma espécie de meio-termo em termos de espessura de parede?

Certo. Então, produtos de parede média têm entre 1,5 e 3 milímetros de espessura.

OK.

Isso nos dá um pouco mais de margem de manobra. Podemos reduzir um pouco a largura do portão, talvez de 30% a 60%.

Certo.

Ainda precisamos de um bom fluxo. Claro.

Certo.

Mas não precisamos dessa abertura super ampla.

Faz sentido. Agora, e quanto aos produtos de paredes grossas? Imagino que tenhamos que mudar completamente nossa forma de pensar sobre eles.

Com certeza. Sim. No caso de produtos com paredes espessas, estamos falando de mais de 3 milímetros de espessura.

OK.

Nosso objetivo é diminuir o fluxo de plástico.

Nossa, que estranho. Por que você faria isso?

Imagine que está a verter mel.

OK.

Você precisa controlar o fluxo da massa, senão vão aparecer bolhas de ar.

Ah, essa é uma boa maneira de pensar sobre isso. Então, um portão mais estreito nos ajudaria a diminuir a velocidade.

Sim, exatamente. Para produtos de paredes espessas, geralmente buscamos uma abertura que corresponda a 20% a 50% da largura do produto.

Entendi.

Isso ajuda a garantir que o plástico preencha o molde de forma gradual e uniforme.

OK.

E você não terá nenhuma bolsa de ar que possa enfraquecer a peça.

Certo. Então, essas são as dimensões do produto e a espessura da parede. Esses são os dois principais aspectos a serem considerados. Mas sejamos honestos, mesmo sabendo tudo isso, erros acontecem.

Sim, eles fazem.

Quais são alguns dos erros mais comuns que até mesmo engenheiros experientes cometem na hora de escolher a largura correta do portão?

Bem, um dos maiores problemas é simplesmente não dar a devida atenção ao tamanho do produto.

Oh sério?

Ah, sim. Já vi isso acontecer tantas vezes. Você pega um produto pequeno e alguém coloca uma portinha minúscula nele, ah, não. E é um desastre. Acaba com atrasos no envase, frustração. É um pesadelo.

Imagino que isso também possa ficar bem caro.

Ah, sim, com certeza. O custo é um fator muito importante aqui.

Claro.

Outro grande erro é esquecer a espessura da parede.

Sim, estávamos falando exatamente sobre isso.

Exatamente.

Sim.

Escolher o método de vedação errado para um produto de paredes finas pode levar a uma grande quantidade de peças defeituosas.

Sim.

E esses defeitos realmente afetam seus resultados financeiros.

Ai! Precisamos lembrar disso também. Mas acho que a questão é ainda mais complexa, porque todas as nossas fontes mencionam que não se pode tratar todos os plásticos da mesma maneira.

Ah, sim. Esse é outro erro que as pessoas cometem. Elas acham que todos os plásticos se comportam da mesma maneira, mas não se comportam. Plásticos diferentes têm características de fluxo totalmente diferentes. Alguns são espessos e viscosos.

Certo.

Algumas são finas e líquidas.

Então você tem que tratá-los de forma diferente.

Sim. Se você ignorar essas diferenças, vai ter problemas. Empenamento, marcas de afundamento, superfícies irregulares, todo tipo de coisa.

Então, como podemos acompanhar tudo isso? Quer dizer, parece que há muita coisa para se pensar ao escolher a largura ideal do ponto de injeção. Nossas fontes mencionaram ferramentas e simulações incríveis para projeto de moldes que pareciam ser de grande ajuda.

Ah, essas ferramentas são revolucionárias.

Sim.

Sim. Eles permitem que os engenheiros simulem todo o processo de moldagem por injeção virtualmente.

Nossa!.

Assim, eles conseguem ver exatamente como o plástico vai fluir pelo molde.

Uau.

Com base em diferentes larguras de portão.

É incrível.

Sim. É como ter visão de raio-X para o seu molde.

Assim, você pode detectar problemas potenciais antes que eles aconteçam.

Exatamente. Podemos identificar áreas onde o plástico pode não fluir. Certo. Podemos ver onde podem se formar bolhas de ar e até prever como o processo de resfriamento afetará o produto final.

Uau.

Assim, podemos ajustar o projeto e obter o melhor resultado possível.

Assim, essas simulações poderiam economizar muito tempo e dinheiro.

Ah, toneladas disso.

E provavelmente muita frustração.

Sim. Menos dores de cabeça para todos.

Ok. Estou definitivamente intrigado. Essas simulações parecem incríveis.

Eles são.

Mas eu tenho uma pergunta. Será que são mesmo... São só para grandes empresas? Tipo, são mesmo caras e difíceis de usar?

Definitivamente, existe uma curva de aprendizado.

Certo.

Mas existem ferramentas disponíveis para praticamente todos os orçamentos e níveis de habilidade.

Muito bom.

Alguns dos pacotes de software são extremamente sofisticados e exigem treinamento especializado para serem utilizados.

Certo.

Mas também existem opções mais fáceis de usar, perfeitas para pequenas empresas ou até mesmo para designers individuais.

Então não precisa ser cientista da computação para usar isso?

Não, de forma alguma.

Ok, bom saber.

E o melhor de tudo é que essas ferramentas estão ficando cada vez mais fáceis de usar.

Ah, que ótimo!.

Sim. Muitos deles agora têm interfaces intuitivas e tutoriais úteis. Alguns até possuem assistentes integrados que te guiam por todo o processo.

Então parece que qualquer pessoa pode aprender a usar isso.

Basicamente, sim.

Isso é incrível.

E à medida que essas ferramentas se tornarem mais acessíveis, acredito que veremos ainda mais inovação na área de moldagem por injeção.

Ah, interessante.

Sim. Designers e engenheiros poderão ultrapassar os limites do possível, criando produtos com incrível complexidade e precisão.

Que legal! É empolgante pensar nas possibilidades. Mas quero voltar a algo que você disse antes. Claro. Você mencionou que as simulações não devem substituir a experiência prática e o conhecimento.

Certo.

Você pode explicar isso um pouco melhor?

Acho importante lembrar que as simulações são ferramentas.

OK.

E, como qualquer ferramenta, elas funcionam melhor quando usadas por alguém que sabe o que está fazendo.

Certo.

Quer dizer, você não gostaria que um cirurgião o operasse se ele tivesse aprendido anatomia apenas em um livro didático, certo?

Não, definitivamente não. Eu gostaria de alguém com anos de experiência que realmente entenda o corpo humano.

Exatamente. É o mesmo com a moldagem por injeção.

Oh.

As simulações podem fornecer inúmeras informações, mas são mais eficazes quando utilizadas por alguém que compreende os princípios básicos, como o comportamento dos materiais, como os moldes são feitos e como todos os diferentes parâmetros afetam o produto final.

Portanto, trata-se de combinar o poder das ferramentas com o conhecimento que vem da experiência prática.

É isso aí. Sim. Você precisa tanto do mundo virtual quanto do mundo real.

Ótimo ponto. Já falamos sobre os benefícios das simulações, a importância da experiência e o potencial que essas ferramentas têm para realmente mudar o jogo. Mas agora eu gostaria de ouvir alguns exemplos específicos.

OK.

Como essas simulações estão sendo usadas na prática para criar produtos incríveis?

Muito bem, vamos analisar alguns estudos de caso. Recentemente, me deparei com um exemplo muito interessante na indústria de dispositivos médicos.

Ah, legal.

Essa empresa estava fabricando um componente realmente complexo.

OK.

Tolerâncias extremamente rigorosas.

Certo.

Geometrias complexas, paredes finas.

Uau. Isso é muita coisa.

Sim. Se tivessem usado métodos de design tradicionais, teriam levado meses de tentativas e erros.

Nossa!.

Só para acertar o molde.

Sim.

Dá para imaginar a pressão que eles estavam sofrendo.

Ah, sim. Principalmente quando se trata de um dispositivo médico, tem que ser perfeito.

Absolutamente.

Sim.

Mas eles usaram software de simulação.

OK.

E eles conseguiram modelar todo o processo de moldagem por injeção antecipadamente.

Nossa!.

Eles conseguiam ver exatamente como o plástico fluiria pelo molde e identificar quaisquer problemas potenciais.

OK.

E ajustar o projeto para garantir que tudo ficasse perfeito.

Então eles tinham, tipo, um roteiro para o sucesso.

Essa é uma ótima maneira de colocar as coisas.

Sim.

E o resultado foi incrível.

Sim.

Eles conseguiram o papel perfeito na primeira tentativa.

Nossa. Não acredito.

Sem desperdício, sem defeitos.

Isso é incrível. Eles economizam muito tempo e dinheiro.

Ah, sim. Muita coisa.

Sim.

E esse é apenas um exemplo.

Nossa!.

Já vi simulações sendo usadas para criar moldes para produtos de uma complexidade impressionante.

Realmente?

Sim. Peças com reentrâncias, cavidades internas, treliças intrincadas, coisas que seriam impossíveis de fazer há apenas alguns anos.

Nossa! Isso é incrível! Essas simulações não estão apenas nos ajudando a criar produtos melhores, mas também expandindo as possibilidades da moldagem por injeção.

Exatamente.

Que legal!.

E eu acho que isso é só o começo, na verdade. Sim. Conforme essas ferramentas continuarem evoluindo, elas ficarão ainda mais poderosas e fáceis de usar. Veremos novos materiais, novos processos de fabricação, novos designs, coisas que nem conseguimos imaginar agora.

Estou muito animado para ver o que o futuro nos reserva. Parece que estamos entrando em uma nova era de ouro da moldagem por injeção, onde criatividade e precisão estão se unindo de maneiras incríveis.

Concordo.

Sim.

É um momento realmente empolgante para estar nesta área.

Sim, é mesmo.

Sim, é mesmo.

Então, vamos voltar àqueles erros. Você estava falando sobre como às vezes as pessoas escolhem um gate muito pequeno para um produto pequeno. Como aquela caixa eletrônica.

Certo, certo.

E como as simulações podem realmente mostrar que isso acontece antes mesmo de você fazer o molde.

Exatamente.

Assim você pode evitar toda essa confusão. É como um sistema de alerta.

Sim, como um aviso virtual. Diz: "Ei, cuidado! Seu portão é muito pequeno. Você vai ter problemas.".

E aí você pode consertar antes que seja tarde demais.

Exatamente. Você pode ajustar a largura do portão e evitar todas essas dores de cabeça.

Ótimo! Então, será que essas simulações podem nos dar outras informações que nos ajudem a evitar alguns desses outros erros comuns?

Ah, com certeza.

Como o que?

Lembra quando estávamos falando sobre espessura da parede?

Sim.

E como isso é importante. Bem, as simulações também podem nos ajudar com isso. Elas podem nos mostrar exatamente como o plástico vai fluir e esfriar com base nas diferentes espessuras de parede do nosso produto.

Nossa!.

Assim, podemos ajustar a largura do ponto de injeção para garantir que tudo esteja equilibrado e, no final, obtemos uma peça forte e consistente.

Assim podemos evitar esses pontos fracos, deformações e tudo mais.

Exatamente.

Certo, legal. Agora, e quanto aos diferentes tipos de plástico que mencionamos? Como não podemos tratá-los todos da mesma forma? Simulações também podem nos ajudar com isso? Com certeza. Ótimo.

Podemos inserir as propriedades específicas do plástico que estamos usando, como viscosidade, ponto de fusão, taxa de fluxo e taxa de contração. E a simulação nos mostrará como esse plástico em particular irá se comportar.

Nossa!.

Durante o processo de moldagem.

Assim podemos ver se vai ficar muito pegajoso.

OK.

Ou muito líquido.

Exatamente.

Ok, isso é incrível. Então podemos testar tudo isso virtualmente.

Sim.

Antes mesmo de fazermos o molde.

Essa é a beleza da coisa.

Uau! É como ter um laboratório virtual.

É mesmo.

Que legal!.

Sim.

Assim, podemos experimentar sem desperdiçar plástico, tempo ou dinheiro.

Exatamente. Você pode experimentar diferentes larguras de portão, diferentes designs, e ver o que funciona melhor.

E tudo isso sem risco algum.

Sim.

Isso é incrível. Então, já falamos sobre como as simulações podem nos ajudar a evitar erros.

Sim.

Mas você mencionou outra coisa antes. Você disse que elas também podem nos ajudar a visualizar coisas que não seríamos capazes de ver de outra forma.

Certo. Como a distribuição de pressão.

Espere, volte um pouco. Distribuição de pressão. O que é isso?

Portanto, tudo se resume a entender como o plástico flui pelo molde. Se a pressão ficar muito alta em certas áreas, podem surgir defeitos.

Como o que?

Como flashes ou fotos curtas.

OK.

Mas com a simulação, sim, nós conseguimos ver essas zonas de alta pressão.

Uau.

E podemos ajustar o projeto para evitar esses problemas.

Ah, legal.

Assim, podemos alterar a largura do canal de injeção, a localização do canal e até mesmo o formato do próprio molde.

Portanto, não estamos apenas analisando se o plástico preencherá o molde, mas sim como ele o preencherá.

Exatamente.

Certo, faz sentido. Então queremos que flua de forma suave e uniforme.

Sim. Esse é o objetivo.

Certo. Então, falamos sobre pressão. E quanto à temperatura?

Ah, sim. A temperatura também é importante.

OK.

As simulações podem nos mostrar a distribuição de temperatura dentro do molde, certo? Durante o processo de resfriamento. E isso é realmente importante para produtos com formatos complexos.

OK.

Ou diferentes espessuras de parede.

Sim. Consigo perceber como isso pode ser complicado.

Sim. Porque algumas áreas podem esfriar mais rápido do que outras.

Certo.

E isso pode causar deformação ou distorção.

Assim, a simulação pode nos mostrar esses pontos críticos.

Sim.

E então podemos ajustar o molde para garantir que tudo esfrie uniformemente.

Exatamente.

Certo. Isso é incrível. Com essas simulações, temos muito controle sobre o processo.

Sim, realmente.

É como se pudéssemos ajustar cada pequeno detalhe.

Praticamente isso. Sim.

Para garantir que obtenhamos um produto perfeito.

Esse é o objetivo. É mesmo.

É incrível, não é?

Sim.

Basta pensar em todas as coisas ao nosso redor que são feitas com moldagem por injeção.

Ah, sim. Está por toda parte.

Está por toda parte. É uma loucura. E é como se você nunca parasse para pensar em todo o trabalho envolvido na fabricação até mesmo da mais simples pecinha de plástico.

É verdade. Há muita engenharia envolvida nisso.

Sim.

Muito conhecimento técnico.

Então, o que mais te empolga na área atualmente? Quais são alguns dos desenvolvimentos mais interessantes que você está vendo?

Hum. Essa é uma boa pergunta. Eu diria que uma das áreas mais interessantes é a de novos materiais.

Oh sim?

Sim. Houve muitos avanços na ciência dos polímeros ultimamente. Estamos vendo plásticos mais resistentes, mais leves, mais duráveis e até mais sustentáveis.

Nossa! Mais do que nunca.

E como isso está mudando, no que diz respeito à moldagem por injeção?

Ah, isso está abrindo um mundo totalmente novo de possibilidades.

OK.

Estamos vendo peças moldadas por injeção sendo usadas em aplicações que eram completamente impensáveis antes.

Como o que?

Assim como componentes aeroespaciais, artigos esportivos de alto desempenho e até implantes médicos.

Nossa! Isso é incrível. E quanto à impressão 3D? Todo mundo está falando sobre impressão 3D. Você acha que ela vai substituir a moldagem por injeção?

Não acho que seja assim, não.

OK.

Acho que ambos têm seus pontos fortes.

OK.

A impressão 3D é ótima para prototipagem e produção em pequena escala.

OK.

Mas a moldagem por injeção ainda reina absoluta na produção em massa.

Ok. Sim.

Quando você precisa fabricar muitas peças exatamente iguais, com altíssima qualidade e precisão, isso faz sentido.

Então, na verdade, não é uma competição. É mais como usar ferramentas diferentes para trabalhos diferentes.

Exatamente.

OK.

E acho que veremos cada vez mais abordagens híbridas.

Ah, interessante.

Sim. Onde você poderia usar a impressão 3D para fazer um protótipo.

OK.

Ou até mesmo um molde.

E então, utilize a moldagem por injeção para a produção final.

Assim, eles podem trabalhar juntos.

Exatamente.

Isso é muito legal. Então, para finalizar nossa análise detalhada, quais são os principais pontos que você gostaria que nossos ouvintes lembrassem sobre a largura de exibição de filmes?

Bem, acho que o mais importante a lembrar é que a largura do ponto de injeção não é apenas um detalhe menor. É uma parte crucial na fabricação de produtos moldados por injeção de alta qualidade.

Yeah, yeah.

E se você entender os fatores que afetam a largura do portão, os erros a evitar e o poder dessas novas ferramentas de projeto, poderá obter resultados incríveis.

Eu adoro isso. Então, lembrem-se, pessoal, da largura da porta de injeção. Vocês precisam ajustá-la ao tamanho do produto e à espessura das paredes. Pensem nisso da próxima vez que pegarem um objeto de plástico. Existe todo um mundo de engenharia por trás disso. E saber sobre a porta de injeção proporciona uma nova perspectiva sobre a complexidade e a precisão desse processo.

Concordo plenamente.

Bem, obrigado por nos acompanhar nesta imersão profunda. Nos vemos na próxima para mais uma exploração fascinante do mundo ao nosso redor