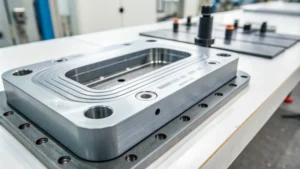

Tudo bem, pronto para mergulhar em outro mergulho profundo. Hoje estamos abordando aquelas linhas de fusão irritantes que você encontra na moldagem por injeção.

Sim. Especialmente se você estiver realmente tentando fazer com que essas peças pareçam perfeitas.

Exatamente. Sem mencionar que eles também são fortes.

Sim, definitivamente. É uma coisa toda. Na verdade, temos algumas informações técnicas muito detalhadas aqui.

Ah, legal.

Tudo sobre como o design do molde pode realmente impactar essas linhas de fusão. É como desvendar o segredo.

Tipo, você sabe, um produto final melhor.

Exatamente.

Como mais suave e mais resistente.

Exatamente. Mais suave, mais forte, tudo isso.

Doce. Bem, antes de nos aprofundarmos muito no mato, você pode simplesmente voltar por um segundo? O que exatamente são linhas de fusão? Por que eles são tão chatos?

Claro. Ok, então pense no plástico derretido fluindo para dentro do seu molde. Certo.

OK.

Assim, à medida que o molde se enche, todos esses fluxos diferentes daquele plástico quente vão se encontrar. E onde eles se encontram, essa é a sua linha de fusão. Agora, a razão pela qual não amamos isso é que muitas vezes você pode vê-los como uma costura. E pior ainda, podem ser pontos fracos.

Ah, interessante.

Quase como uma falha geológica, tornando-a mais fácil de quebrar.

Portanto, não é apenas porque eles parecem ruins, é também uma coisa estrutural.

Exatamente.

Entendi. Agora, a pesquisa que temos aqui diz que a colocação do portão é realmente fundamental para controlar essas linhas. Como isso funciona?

Bem, pense no portão como a linha de partida para aquele plástico derretido. Certo.

Sim.

Está ditando como o plástico fluirá através do molde.

Sim.

E isso determina onde esses fluxos se encontrarão.

Certo. Faz sentido.

Então digamos que você tenha um molde simples com uma única porta bem no meio.

OK.

O plástico vai fluir uniformemente, como se você deixasse cair uma gota de tinta na água.

OK. Sim.

Então nesse caso, o ideal é que esses fluxos se encontrem nas bordas da parte onde você realmente não vai ver, sabe?

Certo. Longe da vista, longe da mente.

Exatamente. É menos provável que cause problemas, mas é obviamente mais complicado quando você tem formas mais complexas.

Sim, posso imaginar.

Então você pode precisar de vários portões.

Sim.

E é aí que fica mais complicado.

Porque então você tem vários fluxos tentando chegar ao mesmo lugar. Certo, exatamente. É tudo uma questão de garantir que todos cheguem à linha de chegada ao mesmo tempo. Você precisa ter certeza de que a pressão e a temperatura estão equilibradas para cada uma dessas portas, para que todas se encontrem uniformemente, e é assim que você minimizará essas linhas de fusão.

Portanto, trata-se de criar estratégias para esse fluxo.

Exatamente.

Entendi. Então colocação do portão. Tudo sobre o fluxo. Agora, a pesquisa também se aprofunda nos sistemas de corredores. O que é isso?

Pense nisso como uma rede de canais que leva o plástico derretido da porta até as cavidades, onde a peça realmente toma forma. Então é como o sistema rodoviário do molde.

OK. Interessante.

O tamanho e o formato desses corredores fazem uma enorme diferença na fluidez do fluxo do plástico.

Então você está falando sobre minimizar a resistência, como projetar estradas para evitar engarrafamentos.

Sim, exatamente. E uma coisa importante é minimizar a perda de calor à medida que o plástico se move, porque à medida que ele esfria, o fluxo muda, e isso pode levar a mais linhas de fusão.

Ah, certo, certo. Então, como você evita que ele esfrie? Pois bem, uma das técnicas de que fala esta pesquisa é a mudança de corredores retangulares para redondos.

Ah, interessante. Por que isso importa?

É tudo uma questão de área de superfície. Com o formato redondo, você tem menos área de superfície tocando aquele molde mais frio em comparação com um retângulo. Então você está perdendo menos calor à medida que ele passa.

Ok, ok. Portanto, corredores redondos equivalem a um fluxo mais equilibrado.

Exatamente.

Entendi. Agora, também há algo aqui sobre o que eles chamam de cavidades de material frio.

Ah, sim. Estes são realmente legais. Eles são quase pequenas armadilhas para a culpa no sistema do corredor.

OK.

E o trabalho deles é capturar o primeiro pedaço de material frio que entra.

Oh, eu vejo. E por que isso é tão importante?

Porque se aquela coisa fria chegar à cavidade, ela atrapalhará o fluxo suave e agradável do plástico mais quente que vem atrás dela. E é isso que leva a mais dessas linhas de fusão.

É como um filtro quase protegendo o fluxo principal.

Sim, e essas pequenas cavidades precisam ser dimensionadas corretamente para corresponder à quantidade de material frio inicial que você tem e à duração do ciclo de injeção. Caso contrário, eles não funcionarão corretamente.

Faz sentido. É como se você tivesse que encontrar o equilíbrio certo. Então, cobrimos a colocação do portão. Vimos os sistemas de corredor. O que vem a seguir nesta batalha de linha de fusão?

Tudo bem, o próximo passo é desabafar. Pode não parecer grande coisa, mas desabafar pode literalmente fazer ou quebrar todo o seu processo.

Oh sério? Ok, sou todo ouvidos. O que é exatamente desabafar e por que isso é tão importante?

Pense nisso como se o molde precisasse respirar. Você sabe, quando você injeta aquele plástico, já há ar dentro que precisa sair. E se não puder, você terá aquelas pequenas bolsas de ar ou manchas nojentas, ou às vezes o mofo nem preenche completamente. É uma bagunça. Ventilação tão boa que permite que o ar escape. É isso que lhe dá uma peça bem limpa.

Certo. É como abrir uma janela para deixar arejar um ambiente.

Exatamente.

Posso ver como isso seria importante. Então, como eles, você sabe, realmente fazem isso? Como você ventila um molde?

Bem, uma maneira é literalmente usinar essas pequenas ranhuras no molde.

Ah, uau.

Geralmente onde o molde é preenchido por último, como nos cantos ou nas bordas.

OK. Assim, o ar é empurrado para essas aberturas à medida que o plástico entra.

Exatamente. Como uma válvula de pressão ou algo assim. Tem também uma técnica muito legal onde eles usam um aço especial que deixa passar o gás, mas não o plástico.

Uau. Isso é selvagem.

Sim, é como uma porta de mão única para o ar.

Louco. Mas acho que a maneira como você ventila o molde provavelmente depende do tipo de plástico que você está usando e tudo mais.

Sim, com certeza. E não é apenas onde você coloca as aberturas de ventilação. É o quão grandes eles são, quão profundos. Tudo isso precisa ser calculado com muito cuidado, pensando no plástico, na pressão que você está usando, até mesmo no design geral do molde.

Então, novamente, é tudo uma questão de encontrar esse equilíbrio, certo?

Exatamente. Muito pequenos e eles não funcionarão. Se for muito grande, você corre o risco de o plástico vazar e estragar sua peça. É tudo uma questão de encontrar esse ponto ideal. É aí que entra um bom designer de moldes. Eles sabem como fazer tudo certo.

Ok, isso faz sentido. Então falamos sobre controlar o fluxo com os portões e os corredores. Já falamos sobre deixar o ar sair com ventilação. O que mais podemos fazer para nos livrarmos dessas linhas de fusão? A pesquisa menciona algo chamado estruturas internas de moldes.

Agora, é aqui que as coisas ficam realmente interessantes. Não se trata apenas de controlar para onde vai o plástico derretido. Na verdade, também podemos manipulá-lo dentro do molde.

Uau. OK.

É como se você estivesse construindo uma cidade, certo. Você não deixaria os carros irem para onde quisessem. Você tem que fazer estradas, cruzamentos, controlar o tráfego. Podemos fazer o mesmo com o plástico dentro do molde.

Ok, estou começando a entender. Então, que tipo de coisas você pode realmente fazer lá?

Bem, por exemplo, existem coisas chamadas blocos guia de fluxo. São basicamente blocos dentro do molde que funcionam como barreiras, garantindo que o plástico chegue onde você deseja.

Então é como aquelas pequenas divisórias que eles têm nas filas de segurança do aeroporto.

Sim, exatamente. E lembre-se de como estávamos conversando sobre como a rugosidade do laminado afeta o fluxo. Bem, você também pode fazer isso dentro do molde.

Ah, uau. Então você pode deixar algumas áreas lisas, outras ásperas, tudo para direcionar o plástico.

Exatamente. E isso é super útil. Quando você tem um molde realmente complexo, precisa ter certeza de que o plástico está entrando em cada cantinho e fenda da maneira certa.

OK. Isso está me deixando louco. É como se houvesse um pequeno mundo lá dentro. Mas como saber onde suavizar as coisas e onde torná-las difíceis?

Bem, temos simulações e ferramentas que nos ajudam a prever como o plástico irá fluir. Podemos ver para onde isso vai, onde poderemos precisar ajustar as coisas.

Ah, uau. Isso é super alta tecnologia. Então você está dizendo que até mesmo uma curva fechada no corredor pode bagunçar as coisas?

Sim. Você realmente tem que pensar em cada pequeno detalhe. Esses cantos agudos podem desacelerar o plástico, criar backups, você sabe, e isso desequilibra tudo.

Certo. Não é apenas o quadro geral. São todas as pequenas voltas e reviravoltas ao longo do caminho.

Exatamente. E você também precisa pensar em como os corredores e a ventilação funcionam juntos. Você sabe, um corredor bem projetado manterá as coisas fluindo sem problemas. Menos pressão, o que realmente faz com que a ventilação funcione melhor.

Então eles meio que brincam um com o outro.

Exatamente. É como se você precisasse de todos os sistemas trabalhando juntos.

Sim. Uau. Ok, então cobrimos muito terreno aqui. Colocação do portão, ventilação dos corredores, estruturas internas. Há muito em que pensar. Mas só para trazer isso de volta ao ouvinte por um segundo, qual é a principal conclusão aqui? Por que tudo isso importa?

Na verdade, tudo se resume a isso. Mesmo os mínimos detalhes em como você projeta aquele molde podem fazer uma grande diferença na qualidade da peça que você obtém.

Certo, certo.

Se você realmente entender como todas essas peças funcionam juntas, a colocação da porta, os sistemas de canal, a ventilação e até mesmo o que está acontecendo dentro do molde, você pode realmente minimizar essas linhas de fusão. E então você tem peças que são, bem, não apenas mais fortes, mas também parecem muito melhores.

Sim. É como levar as coisas para o próximo nível. E você mencionou anteriormente que o tipo de plástico que você está usando também importa e como você realmente configura a máquina de moldagem por injeção.

Ah, sim, absolutamente. Está tudo conectado. Quero dizer, o material em si é um fator enorme. Certo. Plásticos diferentes, todos se comportam de maneira diferente no molde. Tipo, quão espesso é, quão quente precisa estar para derreter, quão rápido esfria, tudo isso afeta o quão bem ele flui e como se funde.

Assim, um molde perfeito para um tipo de plástico pode não funcionar tão bem para outro.

Exatamente.

Sim.

Você tem que adaptar o design para cada material. E além disso, você tem todas as configurações da máquina, como a pressão que você usa para injetar o plástico, a rapidez com que ele entra e até a temperatura do próprio molde. Tudo isso pode afetar a forma como essas linhas de fusão se formam.

Portanto, mesmo que o seu molde seja projetado perfeitamente, você ainda pode bagunçar as coisas se não estiver operando a máquina. Certo?

Isso mesmo. Faça com que tudo funcione bem.

OK. E acho que a pesquisa aqui também falou sobre algo chamado viscosidade.

Certo.

Você pode explicar o que é isso?

Portanto, a viscosidade é basicamente a espessura de um líquido, o quanto ele resiste ao fluxo. Pense no mel.

Certo.

É grosso. Flui lentamente. A água flui com muita facilidade. Portanto, se você estiver usando um plástico com alta viscosidade, ele não fluirá tão bem. E isso pode piorar essas linhas de fusão.

Interessante. Portanto, apenas a espessura do plástico faz diferença. E a temperatura? Isso entra em jogo?

Ah, sim, definitivamente. Uma temperatura de fusão mais alta geralmente significa melhor fluxo e fusão porque o plástico é mais parecido com um fluido.

Faz sentido.

Mas é preciso ter cuidado para não esquentar muito. Na verdade, você pode danificar o plástico se ficar muito quente. Então é encontrar esse ponto ideal.

Certo. Quente o suficiente para fluir, mas não muito quente. E quanto ao resfriamento? Acho que a pesquisa também falou sobre isso.

Oh sim. A taxa de resfriamento é realmente importante. É a rapidez com que o plástico esfria quando está no molde. Uma taxa de resfriamento mais lenta geralmente dá a essas formas de fluxo mais tempo para se fundirem, de modo que as linhas sejam menos perceptíveis.

Então é como dar uma chance de se estabelecer e se relacionar adequadamente.

Exatamente. E podemos realmente controlar essa taxa de resfriamento alterando a temperatura do próprio molde.

Ah, legal.

Molde mais quente, resfriamento mais lento, molde mais frio, resfriamento mais rápido.

Interessante. Então você pode realmente usar a temperatura do molde a seu favor. Ok, última coisa. Pressão e velocidade de injeção, isso também importa?

Ah, sim, com certeza. A pressão de injeção é a força que você usa para empurrar o plástico para dentro do molde.

OK.

Uma pressão mais alta pode ajudar a preenchê-lo mais rápido, mas em excesso, e você pode piorar as linhas de fusão.

Ah, uau.

Então você precisa encontrar a quantidade certa de pressão e depois a velocidade de injeção. Mais lento geralmente é melhor para infusão de fluxo. Isso dá ao plástico mais tempo para se espalhar uniformemente e queimar suavemente.

Certo.

Mas a injeção mais lenta também significa que leva mais tempo para fabricar cada peça. Então é uma troca.

Sim, posso ver isso. Então é realmente como um ato de equilíbrio, todas essas coisas diferentes.

Absolutamente.

Sim.

E é aí que um designer de moldes realmente habilidoso sabe como ajustar tudo da maneira certa para obter os melhores resultados possíveis.

Portanto, não se trata apenas de saber o básico. Trata-se de entender como tudo funciona junto no mundo real.

Sim, exatamente. É sobre ver esse quadro geral. Você sabe, quando começamos, estávamos falando sobre linhas de fusão como se fossem o inimigo, mas agora penso, é mais do que isso. Trata-se de entender como usar todas essas coisas diferentes para fazer algo realmente incrível.

Sim, eu concordo com isso. Fomos muito além de apenas identificar um problema. Estamos falando sobre como realmente dominar todo o processo.

E isso é algo que você nunca para de aprender. Você sabe, sempre há maneiras de melhorar coisas novas para descobrir.

Absolutamente. Então, para quem está ouvindo, se quiser aprimorar seu jogo de moldagem por injeção, lembre-se, preste atenção aos detalhes. Aprenda como todas essas coisas funcionam juntas e nunca pare de tentar melhorar o seu.

Processe e continue aprendendo. Há muito para descobrir sobre moldagem por injeção de plástico e sistemas de canais. Você ficará surpreso com o que encontrará.

Sim, eu sei. Aprendi muito hoje, então obrigado por reservar um tempo para mergulhar conosco neste mergulho profundo.

Foi um prazer. Espero que todos continuem explorando essas coisas. Há muito o que aprender.

E a todos que estão ouvindo, obrigado por se juntarem a nós. Nós vamos pegar você na próxima profundidade