Bem-vindos de volta, pessoal, ao mergulho profundo. Você sabe, hoje vamos mergulhar no mundo da moldagem por injeção.

Ah, divertido.

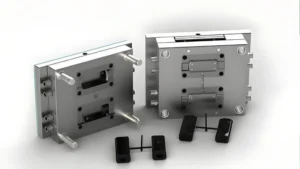

Sim. Bem, você sabe, nós temos que fazer isso. Mas estamos analisando especificamente como o ângulo da superfície de partição em um molde, você sabe, aquele molde grande e gigante que eles usam para fazer peças de plástico, como isso afeta a vida útil desse molde.

Certo.

E, você sabe, você enviou alguns trechos realmente interessantes, e acho que será um mergulho realmente fascinante porque a princípio parece meio técnico, mas na verdade é muito interessante quando você começa a pensar sobre isso. E as implicações são enormes. Mesmo além da fabricação, estamos falando sobre como uma pequena lacuna, como apenas 0,1 milímetro, pode reduzir drasticamente a vida útil desta enorme peça de aço.

Sim. E essa é uma das coisas que a fonte realmente deixa claro: a precisão é fundamental. Certo. O ajuste dessa superfície de partição é crítico. É como um quebra-cabeça gigante de tamanho industrial. Cada peça precisa se encaixar perfeitamente.

Sim. Eles o comparam a peças de um quebra-cabeça. E estou meio curioso, tipo, o que acontece quando essas peças do quebra-cabeça não se alinham perfeitamente? Qual é o pior cenário?

Bem, você pode imaginar plástico derretido, incrivelmente quente e sob imensa pressão, sendo injetado neste molde. E se houver a menor lacuna, o plástico, que age como um fluido nessas condições, pode infiltrar-se. Certo. E então o resultado é o que chamamos de flash, ou excesso de plástico que se forma ao longo da costura.

Ah, então não se trata apenas de estética. Na verdade, esse flash danifica o molde com o tempo.

Exatamente. Cada vez que o molde abre e fecha, esse flash cria atrito e desgaste. Você pode imaginá-lo como uma lixa lixando lentamente o metal, especialmente em torno de detalhes intrincados nos cantos.

Certo.

E não é apenas o aço que é afetado. Você sabe, a mecânica do processo sofre muito.

E também enfatizam o atrito durante a desmoldagem. Posso ver como uma peça que, você sabe, emperra causaria desgaste. Mas esse é um problema comum na moldagem por injeção?

Mais comum do que você imagina, especialmente com esses designs complexos. Sim.

Então.

Portanto, se a peça não se soltar suavemente, ela raspará na superfície do molde ao ser ejetada.

Uau.

E essa abrasão constante desgasta gradualmente o molde, levando a imperfeições e, eventualmente, a falhas prematuras.

Sim. E isso traz à mente outro ponto que eles levantaram sobre a importância da distribuição de pressão durante a moldagem, porque mencionou que a pressão desigual pode, na verdade, levar a rachaduras no próprio molde.

Certo.

Então, espero que você possa elaborar isso.

Sim. Pense nisso como dobrar um clipe de papel para frente e para trás repetidamente. Certo, certo. Eventualmente ele quebra devido ao que chamamos de fadiga.

Certo.

E é semelhante com os moldes. Você sabe, a pressão desigual cria o que chamamos de concentrações de tensão, essencialmente pontos fracos no aço.

Eu vejo.

E com o tempo, aquelas rachaduras microscópicas que você nem consegue ver a olho nu podem se propagar e levar à falha catastrófica do molde.

Ah, uau. Então, quero dizer, eles mencionaram que ângulos impróprios da superfície de partição podem, na verdade, piorar tudo. Então, como o ângulo influencia essa distribuição de pressão?

Bem, o ângulo realmente determina como a força do plástico injetado é distribuída pela superfície do molde.

OK.

Portanto, um ângulo bem projetado garante que a pressão seja distribuída uniformemente, minimizando as concentrações de tensão. Inversamente, um ângulo impróprio pode levar a picos de pressão em certas áreas, e isso acelera a formação dessas fissuras microscópicas.

Então é como projetar uma ponte. Você precisa distribuir o peso uniformemente para evitar que qualquer ponto entre em colapso.

Precisamente. É tudo uma questão de integridade estrutural e de compreensão de como essas forças interagem. Certo. E no caso desses moldes complexos de múltiplas peças, o gerenciamento dessas forças se torna ainda mais crítico.

Ah, eu aposto.

Na verdade, a fonte mencionou algumas técnicas usadas para resolver isso, como o posicionamento estratégico de pinos ejetores e o uso de canais de resfriamento conformados, coisas assim.

Sim. Bem, isso na verdade traz à tona um ponto que me deixou curioso, porque eles mencionaram algo chamado preocupação, e eu não tinha certeza do que isso significava. Então você poderia explicar como esse fenômeno está relacionado ao que estamos discutindo?

Sim. Portanto, o desgaste é um fenômeno fascinante onde o desgaste microscópico ocorre devido a esses pequenos movimentos repetitivos entre as superfícies que estão em contato. Então pense em dois pedaços de lixa esfregando-se, mas em uma escala incrivelmente pequena. Agora, na moldagem por injeção, se o ajuste da superfície de partição não for perfeito, essas pequenas lacunas de que estávamos falando permitem o movimento entre as metades do molde durante cada ciclo. E isso leva ao atrito, que gradualmente corrói a superfície, compromete a vedação e, por fim, afeta a vida útil do molde.

Assim, mesmo movimentos que nem conseguimos ver podem ter um impacto significativo ao longo de milhares de ciclos. Isso é muito louco.

Exatamente. E é por isso que, como discutimos, alcançar esse ajuste perfeito através de um ângulo de superfície de partição bem projetado é absolutamente crítico. Ele minimiza o flash, reduz o atrito durante a desmoldagem, garante uma distribuição uniforme da pressão e ajuda a mitigar o atrito.

Certo.

É realmente a pedra angular da longevidade do molde.

E, você sabe, eles detalham o impacto econômico dos moldes, e posso imaginar que fique muito caro. Então, você pode explicar como essas questões aparentemente menores se traduzem em custos reais para os fabricantes.

Absolutamente. A falha prematura do molde pode ser incrivelmente cara. Você está falando de tempo de inatividade para reparos ou até mesmo substituição completa do molde. Depois, há o potencial de qualidade comprometida.

Oh sim.

O que leva à rejeição de peças e à insatisfação do cliente. Todos esses fatores contribuem para o aumento de custos e redução da eficiência.

Sim. Portanto, não se trata apenas do investimento inicial no molde em si. Trata-se dos custos de longo prazo associados a mantê-lo funcionando sem problemas e pelo maior tempo possível.

Precisamente. É por isso que compreender os fatores que afetam a vida útil do molde, particularmente o papel crítico do ângulo da superfície de partição, é tão importante tanto do ponto de vista técnico como financeiro.

Tudo isso é fascinante, mas antes de prosseguirmos, gostaria de perguntar sobre outra coisa. Eles abordaram como a seleção do material influencia o molde durante a durabilidade. Parece intuitivo que o tipo de aço seja importante. Mas o que os fabricantes procuram quando selecionam materiais para esses moldes?

Sim, você está absolutamente certo. A seleção do material é crucial quando se trata da durabilidade do molde. Pense nisso como escolher a base certa para um edifício. Você precisa de algo forte, confiável e capaz de resistir aos elementos.

Sim. Portanto, não é tão simples quanto escolher qualquer aço. O que torna um tipo específico de aço mais adequado para esse tipo de ambiente extremo? Quais são as principais propriedades que eles consideram?

É uma combinação de fatores. A dureza é fundamental, pois o molde precisa resistir ao desgaste causado pela constante injeção e ejeção de plástico.

Certo.

A resistência a altas temperaturas é outro fator: o molde e o plástico podem atingir temperaturas incrivelmente altas. E, claro, o aço precisa ter excelente resistência à tração para suportar as imensas pressões envolvidas.

Parece que precisa ser sobre-humano. Existem tipos específicos de aço comumente usados?

Existem aços para ferramentas, especificamente aqueles projetados para aplicações de trabalho a quente são a escolha certa. Classes como H13, P20 e D2 são populares devido ao seu equilíbrio entre dureza, tenacidade e resistência ao calor.

OK.

Mas a escolha depende, em última análise, dos fatores específicos da aplicação, como o tipo de plástico a ser moldado, a complexidade da peça e o volume de produção, todos desempenham um papel.

E também mencionaram algo sobre revestimentos e tratamentos especiais que podem melhorar as propriedades do aço. Essa é uma prática comum?

Absolutamente. É como dar ao molde uma armadura, adicionando uma camada extra de proteção.

OK.

Tratamentos como nitretação e revestimento PVD são frequentemente usados para melhorar a dureza superficial, reduzir o atrito e até mesmo aumentar a resistência à corrosão.

Uau.

Esses revestimentos criam essencialmente uma barreira entre o aço do molde e o plástico fundido, prolongando a vida útil do molde.

Portanto, temos os materiais certos. Agora, o que os fabricantes podem fazer para garantir que esses moldes caros durem o máximo possível? Porque falam bastante sobre manutenção.

Pois é, a Manutenção é absolutamente essencial. É como levar seu carro para exames regulares. Você está procurando problemas potenciais antes que eles se tornem problemas importantes.

Certo.

A limpeza regular é crucial para remover qualquer resíduo de plástico ou contaminantes que possam acelerar onde a lubrificação adequada é outro fator chave. Garante um funcionamento suave e reduz o atrito entre as peças móveis.

E também destacam a importância do polimento das superfícies dos moldes.

Certo.

Posso ver como isso pode melhorar o acabamento das peças plásticas, mas isso também afeta a durabilidade do molde?

Isso acontece. O polimento tem um duplo propósito. Ele cria um acabamento suave e espelhado na cavidade do molde, o que não apenas melhora a estética da peça plástica final, mas também reduz o risco de aderência devido ao desgaste. Ah, é como polir um arranhão no carro. Você está removendo imperfeições que podem prender o plástico ou causar atrito durante a moldagem.

Um molde tão bem polido é como uma máquina bem lubrificada. Tudo funciona de forma suave e eficiente.

Precisamente. E por falar em bom funcionamento, a fonte também destaca a importância do treinamento adequado das pessoas que operam e fazem a manutenção desses moldes.

Sim.

Afinal, mesmo o molde mais durável pode ser comprometido pelo manuseio inadequado.

Ah, com certeza. É como ter um cirurgião habilidoso operando com ferramentas de precisão. Você precisa de alguém que entenda as complexidades do equipamento e possa executar os procedimentos com perfeição.

Essa é uma ótima analogia. Técnicos treinados são cruciais. Eles entendem as nuances do processo de moldagem por injeção, sabem como definir os parâmetros corretamente, identificar possíveis problemas desde o início e realizar tarefas de manutenção preventiva de maneira eficaz.

Portanto, parece que investir em treinamento é uma jogada bastante inteligente.

Absolutamente. Trata-se de capacitar as pessoas na linha de frente para tomar decisões informadas e tomar medidas proativas para prolongar a vida útil do molde. E isso nos leva a outro aspecto fascinante mencionado na fonte. O conceito de ventilação.

Desabafando. Não estou imaginando o que isso significa no contexto da moldagem por injeção.

Então imagine o plástico derretido entrando na cavidade do molde em alta velocidade. Está deslocando o ar e, se esse ar não conseguir escapar com rapidez suficiente, ele fica preso, criando bolsas de pressão que podem levar a defeitos na peça final. A ventilação consiste em incorporar estrategicamente pequenos canais no projeto do molde para permitir que o ar preso escape.

Portanto, é como uma válvula de alívio de pressão, garantindo que o plástico preencha o molde completa e uniformemente, sem bolhas de ar ou vazios indesejados.

Exatamente. A ventilação adequada é essencial tanto para a qualidade da peça quanto para a longevidade do molde. Essas bolsas de pressão não afetam apenas a aparência e a integridade estrutural da peça plástica, mas também colocam pressão adicional no próprio molde, podendo levar a rachaduras ou desgaste prematuro.

E eles mencionaram brevemente algo sobre sistemas de câmara quente em relação à ventilação. Eles estão relacionados?

Você é muito observador. Eles estão relacionados. Um sistema de câmara quente é essencialmente uma rede de canais aquecidos que mantém o plástico fundido a uma temperatura consistente antes de ser injetado na cavidade do molde.

Oh, tudo bem.

Isso não apenas melhora o fluxo do plástico, mas também ajuda a eliminar a necessidade de canais e canais, aqueles pedaços extras de plástico que precisam ser aparados após a moldagem.

Certo.

Os sistemas de câmara quente geralmente incorporam aberturas de ventilação estrategicamente posicionadas, melhorando ainda mais o processo de ventilação e garantindo a qualidade ideal das peças e a proteção do molde.

Portanto, parece que os sistemas de câmara quente são uma espécie de vitória. Eles melhoram a eficiência, reduzem o desperdício e contribuem para a longevidade do molde.

Eles são definitivamente uma ferramenta valiosa no arsenal do moldador por injeção.

E por falar em ferramentas, a fonte que você forneceu também aborda algumas tendências futuras realmente interessantes no mundo da moldagem por injeção.

Oh sim. Ele mencionou alguns avanços em materiais e tecnologia que poderiam aumentar ainda mais a vida útil do molde e o desempenho das peças.

Isso aconteceu. Uma área particularmente interessante é o desenvolvimento de novos materiais de molde que sejam ainda mais tenazes e resistentes ao desgaste.

Por exemplo, estamos vendo um aumento no uso de aços para metalurgia do pó. OK. Esses aços são incrivelmente fortes e duráveis graças à sua microestrutura única.

Então é como levar aqueles revestimentos de armadura para o próximo nível. O próprio aço está se tornando ainda mais resistente.

Precisamente.

Sim.

E também estamos vendo avanços nos tratamentos de superfície, como o revestimento a laser, que pode criar superfícies ainda mais duras e resistentes ao desgaste nos moldes.

É como aqueles filmes de ficção científica em que eles criam materiais superfortes em laboratórios. Exceto que esta é a vida real e está impactando a produção.

É uma prova da constante inovação que acontece na ciência dos materiais. E esses avanços não estão apenas prolongando a vida útil do molde, mas também permitindo a produção de peças plásticas mais complexas e intrincadas, ampliando os limites do que é possível com a moldagem por injeção.

Isso é selvagem. Portanto, materiais mais resistentes são uma peça do quebra-cabeça. O que mais está no horizonte?

Existem alguns desenvolvimentos incrivelmente interessantes no domínio do design e fabricação de moldes. Por exemplo, a utilização da engenharia assistida por computador, ou cae, está a tornar-se cada vez mais sofisticada. Com o cae, os engenheiros podem simular o processo de moldagem por injeção, identificando virtualmente possíveis problemas relacionados à distribuição de pressão, taxas de resfriamento e preenchimento do molde antes mesmo de um molde físico ser construído.

Portanto, é como um teste virtual, permitindo que os engenheiros ajustem o projeto do molde e otimizem o desempenho antes de se comprometerem com ferramentas caras.

Exatamente. Isto não só acelera o processo de design, mas também ajuda a evitar erros dispendiosos e retrabalho no futuro. E por falar em velocidade, outra tendência que vem ganhando força é o uso da impressão 3D na confecção de moldes.

Já ouvi falar de impressão 3D, mas não tenho certeza se entendi como ela se aplica a algo tão complexo como a moldagem por injeção.

Sim, a impressão 3D ou a fabricação aditiva está revolucionando a forma como os moldes são feitos.

OK.

É particularmente adequado para a criação de geometrias e protótipos complexos, permitindo tempos de entrega mais rápidos e maior liberdade de design.

Eu vejo.

Você está construindo um molde camada por camada a partir de um design digital? Sim. Ele abre um mundo de possibilidades para recursos complexos e designs personalizados.

Portanto, não se trata apenas de tornar os moldes mais rápidos, trata-se de ampliar as possibilidades de design das próprias peças.

Precisamente. E à medida que a tecnologia de impressão 3D continua a evoluir, podemos esperar ver aplicações ainda mais inovadoras no domínio da moldagem por injeção.

Isso tudo é tão fascinante. É incrível pensar em como a tecnologia não está apenas melhorando a eficiência e a durabilidade dos moldes, mas também ampliando os limites do que é possível em termos de design e funcionalidade.

É um momento verdadeiramente emocionante para estar envolvido nesta indústria. E por falar em entusiasmo, a fonte também se aprofunda em alguns desses esforços de sustentabilidade que ocorrem no mundo da moldagem por injeção.

Sim, já mencionamos o uso de plásticos de base biológica, mas eles sugeriram algumas tendências maiores em direção a práticas ecologicamente corretas. Estou curioso para saber mais sobre isso.

Bem, parece que a sustentabilidade está se tornando um foco importante em muitas indústrias atualmente, e a moldagem por injeção não é exceção.

Sim, parece que está realmente se tornando importante e estou curioso para saber como está sendo implementado. Quais são algumas das principais iniciativas?

Uma das maiores áreas de foco é o consumo de energia. A moldagem por injeção tradicionalmente requer muita energia para aquecimento e resfriamento, mas há um esforço real para tornar o processo mais eficiente.

Portanto, trata-se de otimizar os processos existentes para usar menos energia. Como é isso na prática?

Bem, estamos vendo avanços na tecnologia de máquinas, como todas as máquinas de moldagem elétricas que oferecem economias de energia significativas em comparação com suas contrapartes hidráulicas. Há também foco na otimização dos parâmetros do processo, como o uso de controle preciso de temperatura e a minimização dos tempos de resfriamento para reduzir o consumo de energia sem sacrificar a qualidade.

E também mencionam fontes alternativas de energia. Isso é algo que está sendo explorado?

Isso é. Há uma tendência crescente de incorporação de fontes de energia renováveis nas instalações de produção.

OK.

Assim, os painéis solares nos telhados das fábricas, por exemplo, podem ajudar a compensar uma parte da procura de energia e reduzir a dependência de combustíveis fósseis.

Isso é ótimo. Portanto, parece que é necessária uma abordagem multifacetada para realmente fazer a diferença. E a questão dos resíduos plásticos? Isso é algo com que os consumidores estão cada vez mais preocupados.

Você tem razão. Os resíduos plásticos são uma grande preocupação e a indústria está a tomar medidas para resolver esse problema. Uma abordagem é simplesmente reduzir a quantidade de material usado em primeiro lugar.

OK.

Isso pode envolver o projeto de peças mais leves e eficientes ou a otimização do processo de moldagem para minimizar o desperdício.

Então, sendo mais engenhoso com os materiais utilizados em primeiro lugar, e quanto aos resíduos que são gerados? A reciclagem é uma opção viável para moldagem por injeção?

A reciclagem é uma grande área de foco.

OK.

Muitos fabricantes estão implementando sistemas de circuito fechado onde coletam e reprocessam seus próprios resíduos plásticos, transformando-os novamente em matéria-prima para novas peças. E também estamos vendo avanços no desenvolvimento de plásticos mais facilmente recicláveis, projetados tendo em mente o fim da vida útil.

Então, estamos criando uma economia circular para os plásticos, minimizando o desperdício e reduzindo a dependência de materiais virgens. Isso é fantástico. E também abordaram os plásticos biodegradáveis. Essa é uma alternativa realista para esse tipo de aplicação?

Os plásticos biodegradáveis estão definitivamente ganhando força, especialmente para aplicações de uso único ou produtos projetados para uma vida útil mais curta. No entanto, ainda existem desafios a superar em termos de custo e desempenho de algumas dessas aplicações mais exigentes. Mas a investigação e o desenvolvimento nesta área estão em curso e estamos a ver algumas inovações promissoras.

Parece que a indústria está realmente tentando avançar em direção a essas soluções mais sustentáveis. Não se trata apenas de fazer com que os moldes durem mais. Trata-se de tornar todo o processo mais ambientalmente responsável.

Exatamente. E não se trata apenas de materiais e processos de fabricação. O design também desempenha um papel crucial. Os designers estão cada vez mais pensando em todo o ciclo de vida de um produto, desde a seleção do material até o descarte no final da vida útil.

Certo. Portanto, considerando como uma peça pode ser desmontada ou reciclada com mais facilidade, é como projetar para a sustentabilidade desde o início.

Precisamente como uma abordagem holística que está se tornando cada vez mais importante. E não é motivado apenas por considerações éticas. Também existem benefícios económicos. Bem, à medida que os consumidores se tornam mais conscientes do ponto de vista ambiental, eles escolhem produtos e marcas que se alinham com os seus valores. Assim, as empresas que abraçam a sustentabilidade não estão apenas a fazer o que é certo para o planeta, mas também a posicionar-se para o sucesso num mercado que exige cada vez mais este tipo de soluções ecológicas.

Portanto, faz sentido para os negócios ser proativo na implementação dessas práticas sustentáveis.

Absolutamente. E não se trata apenas de ficar à frente da curva. Trata-se de sermos administradores responsáveis dos recursos que temos e garantir um planeta mais saudável para as gerações futuras.

Este foi um mergulho profundo incrível. Passámos do nível microscópico dos ângulos das superfícies de corte para o impacto global das práticas de produção sustentáveis. Sinto que ganhei uma apreciação totalmente nova pela moldagem por injeção.

É um campo muitas vezes esquecido, mas como você viu, está cheio de inovação, complexidade e um compromisso real com o progresso.

Bem, quero agradecer a você por compartilhar sua experiência conosco. Você tornou esses tópicos complexos tão acessíveis e envolventes.

O prazer foi todo meu. Sempre fico emocionado em compartilhar minha paixão pela engenharia e lançar luz sobre o incrível mundo da manufatura.

E para o nosso ouvinte, esperamos que este mergulho profundo tenha sido esclarecedor e inspirador. Continue com essas perguntas, continue explorando e maravilhando-se com a engenhosidade que nos rodeia.

Até a próxima, feliz