Muito bem. Pronto para mergulhar fundo em algo que aposto que você nunca pensa a respeito, mas usa todos os dias?.

Estou intrigado. Conte-me tudo.

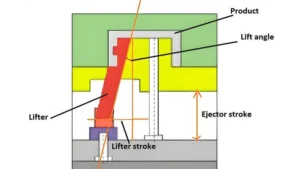

Estamos falando de moldagem por injeção. Mais especificamente, daqueles pequenos mecanismos de elevação que ejetam tudo, desde os botões do seu celular até as embalagens.

Esses heróis que trabalham nos bastidores. Estou ouvindo.

Nossa fonte de pesquisa para este estudo aprofundado é um guia extremamente detalhado sobre uma parte importantíssima de todo esse processo. Os próprios extratores são importantes, mas ainda mais fundamental é o ângulo de desmoldagem. Estamos falando de formatos de fivelas, materiais. É como uma linguagem secreta para peças perfeitas.

Portanto, não é tão simples quanto apenas arrancar a peça.

Definitivamente não posso estragar tudo. Pode significar desperdício de material, moldes quebrados. É algo de alto risco.

Ok, agora fiquei realmente curiosa. Vamos começar pelo básico. O que exatamente é um ângulo de desmoldagem? Estou imaginando um bolo preso em uma forma. Estou completamente enganada?

Você está mais perto do que imagina. Trata-se apenas de encontrar a inclinação perfeita para retirar a peça.

Ah, entendi. Mas, ao contrário do seu bolo, isso está acontecendo em uma escala gigantesca. Em fábricas, certo?

Exatamente. E este guia continua dizendo que não existe uma solução única para todos. Você não pode simplesmente inclinar um pouco e esperar que dê certo.

Hum. Será que alguma vez é tão simples assim?

Vamos voltar àquele bolo por um segundo. Imagine uma forma de gelatina mole em comparação com um bolo inglês denso. Abordagens diferentes.

Certo, sim, consigo ver isso. Então não estamos falando apenas de formas, mas do que a peça é realmente feita.

Dingo. O material em si é enorme. Ao analisar esse ângulo, esse cara tem alguns exemplos impressionantes.

Ah, aposto. Me dá uma.

Eles falam sobre materiais flexíveis como o TPE. Pense em um elástico super elástico. Esses precisam apenas de um ângulo mínimo, tipo de 3 a 5 graus.

Certo, faz sentido. Mas para algo rígido, tipo, sei lá, um prato de cerâmica, você precisaria de mais inclinação.

Você está lendo meus pensamentos. Algo rígido assim, como o seu isopor, precisa de uma temperatura entre 5 e 10 graus.

Nossa! Então, mesmo alguns graus de flexibilidade fazem diferença. Qual é a explicação científica para a importância dessa flexibilidade?

Tudo depende de como o material reage à força. Materiais flexíveis se dobram, então se soltam com mais facilidade. Já materiais rígidos tendem a permanecer no lugar. Se você forçar demais, eles quebram. Aí você tem uma peça danificada.

Ok, estou começando a entender por que o material é o primeiro passo. Este guia também aborda detalhadamente os formatos de fivelas. E aqueles diagramas pareciam complexos.

As fivelas são onde as coisas ficam visualmente interessantes, mas também complicadas. Tudo depende da facilidade com que o mecanismo de elevação, a peça que puxa a parte para fora, pode se soltar.

Uma fivela simples, tipo uma redonda, é moleza.

Acho que de três a cinco graus. Sim. Mas aquelas formas complexas no guia, é aí que as coisas ficam interessantes.

Darva, desafio.

Imagine navegar por um labirinto. Uma fivela simples é um caminho reto, mas adicione curvas, detalhes. De repente, o levantador precisa de mais espaço, um ângulo maior.

Entendi. Então o guia disse que até uma fivela redonda básica poderia ter três graus de inclinação. Mas uma mais sofisticada, de seis a dez graus. Uma diferença enorme.

E é aqui que os materiais A e D se unem. Lembra daquele TPE elástico? Ele pode suportar uma fivela complexa em um ângulo ligeiramente menor porque tem essa elasticidade.

Mas se você usar o mesmo truque com um material rígido, é pedir para ter problemas.

Exatamente. Mas o formato das fivelas está correto. As propriedades do material estão corretas. O que mais está escondido nesse cara que vai nos surpreender?

Hum. E quanto à distância que o elevador precisa percorrer para liberar a peça? Tipo, quanto maior o percurso, maior a resistência.

Você está arrasando. Estamos falando da distância percorrida pelo braço no elevador. Uma distância maior significa mais resistência, então você precisa de um ângulo de liberação maior para compensar.

Ah. Então não se trata apenas da fivela e do material, mas também do esforço que o mecanismo de elevação precisa fazer.

Exatamente. O guia até tinha alguns exemplos. Um curso curto de 8 milímetros com aquele TPE elástico. Talvez 4 graus seja aceitável, mas aumente para 20 milímetros com algo rígido como poliestireno, e você estará falando de nove graus ou mais.

Uau. Quase o triplo do ângulo. Faz sentido. O levantador está trabalhando mais. É aí que entra a vida útil do molde? Muita força e as coisas quebram.

Entendi. Errar esse ângulo não só coloca a peça em risco, como também desgasta o próprio molde. E isso aumenta os custos.

Certo, então temos os materiais, as fivelas, a amplitude de movimento. É incrível a quantidade de coisas envolvidas na fabricação de uma simples peça de plástico.

E há mais um fator imprevisível. Tudo se resume à precisão, mas não à perfeição. Trata-se da precisão real da usinagem do próprio molde.

Espere aí. A precisão com que fazemos o molde afeta a facilidade com que a peça sai. Isso é incrível.

É um daqueles detalhes ocultos que tornam tudo isso tão fascinante. Um molde de alta precisão, onde tudo se encaixa perfeitamente, pode usar ângulos de desmoldagem menores, como de 4 a 6 graus. Suave como seda.

Mas um molde menos preciso. É aí que precisamos de uma rede de segurança maior.

Pense nisso como pequenas imperfeições. O Livdor precisa de mais margem de manobra. Então você aumenta o ângulo para uns 6 a 10 graus, só por precaução.

Ah. Incluir uma margem de segurança para possíveis erros. Mas imagino que esses moldes superprecisos não sejam baratos.

Excelente observação. Isso nos leva a um desafio fundamental: equilibrar custo e qualidade. Às vezes, um molde menos preciso é a melhor opção, especialmente se você não estiver produzindo algo extremamente complexo. Mas isso já é assunto para outra conversa.

Meu cérebro já está dando cambalhotas. Quem diria que esses ângulos tão pequenos tinham tanto significado?

Sinceramente, o que me impressiona é a enorme quantidade de fatores envolvidos. Não se trata apenas de arrancar algo. É uma complexa teia de materiais, ciência, design e até mesmo das próprias ferramentas.

E o guia não se esquiva dessa complexidade. É como um quebra-cabeça. Cada peça é fundamental para o quadro geral.

Com certeza. E estou percebendo que esse conhecimento é valioso mesmo que eu nunca projete um molde. É um novo nível de compreensão de como as coisas são feitas. Os desafios, a engenhosidade.

Com certeza. Mas isso é só a ponta do iceberg. O guia menciona coisas ainda mais avançadas. Simulações, aplicações especializadas, coisas que vão te deixar de queixo caído.

Ok, agora estou realmente interessado. Mas vamos dar um momento para nossos ouvintes assimilarem tudo isso. Voltaremos em um instante com mais informações fascinantes sobre o mundo da moldagem por injeção. Fiquem ligados.

Bem-vindos de volta. Antes que nossos cérebros derretam com todos esses fatores que influenciam o ângulo de desmoldagem, acho que precisamos mudar um pouco de assunto.

Sim, ainda estou ajustando os materiais, os formatos das fivelas e as distâncias de viagem. Me diga o que vem a seguir.

Este guia não trata apenas do que importa. Trata do porquê. Não basta ajustar apenas uma coisa.

É como um jogo Jenga gigante. Se você tirar a peça errada, tudo desmorona.

Analogia perfeita. Trata-se de equilíbrio, onde todas essas variáveis — o material, a forma, o mecanismo, até mesmo a precisão do molde — precisam funcionar em conjunto.

Certo, então não existem fórmulas fáceis. Este guia enfatiza bastante a experiência. O conhecimento prático, a vivência. Mas como isso se traduz na prática?

Bem, eles dão alguns exemplos interessantes. Um deles foi o de peças automotivas. Pense em todas as coisas diferentes que existem em um carro. O para-choque flexível, o painel rígido, todos aqueles botões e controles pequenos.

E imagino que cada parte represente um desafio completamente novo quando se trata desse ângulo de lançamento.

Com certeza. O para-choque precisa dobrar e se soltar, mas o painel não pode rachar sob pressão. É como se os engenheiros tivessem que se tornar verdadeiros encantadores de materiais, sabe?

Sim. Não se trata apenas de aparência. Trata-se de realmente entender do que a peça é feita e como isso afeta exatamente a sua fabricação.

Faça direito. Produção tranquila. Faça errado. Peças quebradas, material desperdiçado. Dor de cabeça para todos os lados.

Certo, entendi a importância, mas será que é tudo uma questão de tentativa e erro, ou existem ferramentas que ajudam os engenheiros a encontrar o ângulo perfeito sem experimentos intermináveis?.

É aí que a coisa fica realmente tecnológica. O guia fala sobre simulações, usando softwares de design assistido por computador. Basicamente, você pode criar um molde virtual e testar as coisas.

Espere aí. Engenheiros conseguem executar um processo virtual de moldagem por injeção em um computador, algo que parece saído diretamente de um filme de ficção científica.

Na verdade, isso está se tornando a norma. Essas simulações são extremamente detalhadas. Materiais, temperatura, até mesmo a velocidade da peça, as ferramentas. É como uma bola de cristal para prever como as coisas se comportarão no mundo real.

Nossa, isso é impressionante. Economiza muito tempo e dinheiro, principalmente com projetos complexos. E quanto aos moldes de alta precisão que mencionamos antes? As simulações também ajudam nesses casos?

Com certeza. Você pode testar diferentes designs, brincar com as tolerâncias e encontrar o equilíbrio ideal entre precisão e custo.

Chega de "ops, precisávamos de um molde mais caro".

Exatamente. O objetivo é minimizar os riscos e ser o mais eficiente possível. E o melhor de tudo é que essas simulações estão sempre melhorando e se tornando mais poderosas com a tecnologia.

Isso me faz pensar no que o futuro reserva para a moldagem por injeção. Alguma previsão ousada do guia?

Ah, sim, eles estão insinuando algumas coisas incríveis. Moldes impressos em 3D, plásticos de base biológica, até mesmo materiais autorreparadores.

Plásticos autorreparadores. Mas antes de entrarmos em detalhes muito futuristas para quem está chegando agora, quais são os pontos principais a serem lembrados?

Lembre-se: não existe fórmula mágica. Cada projeto é único e apresenta seus próprios desafios. Não se prenda à memorização de números.

É mais sobre o panorama geral, certo? Como os materiais e as formas interagem, como o movimento do elevador afeta o molde. Todos esses fatores.

Exatamente. Trata-se de ter esse conhecimento básico para que você possa fazer escolhas inteligentes, seja projetando algo ou simplesmente apreciando como as coisas são feitas.

E nunca deixe de ser curioso. Este campo está sempre mudando, então continue fazendo perguntas e aprendendo coisas novas.

Falando em aprendizado, acho que é hora de vermos isso na prática. Exemplos do mundo real, como dispositivos médicos e eletrônicos. Veja como esses pequenos ângulos moldam os produtos que usamos todos os dias?

Certo, agora sim estamos falando a mesma língua. É nos estudos de caso que tudo se encaixa.

E acredite, você vai ver quanta engenhosidade é empregada até mesmo nos objetos de plástico mais simples. Pronto para começar?

Vamos fazê-lo.

Muito bem, hora do estudo de caso. Apertem os cintos. Vamos entrar no mundo dos dispositivos médicos.

Uau, dispositivos médicos. Risco elevado, não é?

Com certeza. Imagine uma empresa fabricando aquelas seringas descartáveis, as que você vê no consultório médico. Precisão é tudo.

Sim, não pode haver nenhum vazamento nem nada do tipo. Essas coisas têm que estar perfeitas.

Exatamente. Tolerâncias extremamente rigorosas são essenciais. Mas aqui está o ponto. Elas também são descartáveis, então a produção precisa ser rápida para atender à demanda.

Então, como é que o nosso pequeno ângulo de desmoldagem se encaixa nisso tudo?

É uma questão de equilíbrio. Um pequeno ângulo ajuda a produzir peças superprecisas, mas também aumenta o risco de travamento se o elevador não estiver perfeitamente alinhado.

Então, tudo se resume a encontrar o ponto ideal. Qual é o segredo?

É uma combinação de design inteligente e muitos testes. O guia mencionava o uso de simulações para prever o ângulo ideal com base no material e no design da seringa. Além disso, eles precisam escolher o tipo certo de elevador que suporte essas tolerâncias apertadas sem, você sabe, quebrar.

Parece intenso. Há alguma margem para erro?

Na verdade, não. No mundo da medicina, até mesmo uma pequena imperfeição pode ser um grande problema. Testes em situações reais são cruciais para garantir que essas seringas atendam aos mais altos padrões em todas as situações. Estamos falando da saúde das pessoas.

Sem pressão, então. Ok, então isso é para dispositivos médicos. Quais outros setores estão explorando os limites da moldagem por injeção?

Que tal algo um pouco mais próximo de casa? Eletrônicos de consumo? Pense no seu smartphone.

Um smartphone? E daí?

É repleto de peças de plástico, cada uma delas. Moldam com precisão a carcaça, os botões e até mesmo os pequenos conectores internos.

Nossa, você tem razão. Eu nunca tinha pensado nisso dessa forma.

E cada parte requer uma abordagem específica para esse ângulo de liberação. Uma capa de celular precisa de um ângulo bem pequeno para manter sua forma e não apresentar bordas ásperas.

Mas os conectores internos, com todos aqueles pinos minúsculos e outras coisinhas, devem ser bem mais difíceis.

Exatamente. Para essas peças delicadas, você provavelmente precisa de um ângulo maior para garantir que o extrator possa ser removido sem quebrar nada.

Estou começando a ver a moldagem por injeção em todos os lugares agora. É incrível a quantidade de detalhes que são necessários até mesmo para uma simples capa de celular.

Era isso que queríamos mostrar a vocês. Essa análise detalhada não se limitou aos aspectos técnicos. Tratava-se de compreender o design e a engenharia por trás dos produtos que usamos todos os dias.

É como se eu estivesse aprendendo um código secreto, e agora consigo ver como ele funciona em todos os lugares. Então, para finalizar, qual é a mensagem mais importante que você quer que nossos ouvintes absorvam de tudo isso?

A principal conclusão é sobre o ângulo de desmoldagem. Não se trata de um detalhe qualquer, mas sim de uma parte fundamental de todo o processo. Se você entender como ele funciona, como é afetado pelos materiais e pela precisão do molde, poderá tomar decisões melhores, seja ao projetar um produto ou simplesmente ao apreciar como as coisas são feitas.

Muito bem dito. Acho que todos podemos concordar que passamos a valorizar mais aqueles pequenos detalhes que moldam grande parte do nosso mundo. E, como sempre, essa análise profunda foi apenas o começo.

Há sempre mais para aprender. A moldagem por injeção está em constante evolução. Novos materiais, novas tecnologias. Quem sabe o que vem por aí?

Essa é a parte emocionante. Então, aos nossos ouvintes, mantenham-se curiosos, continuem fazendo perguntas e continuem explorando. Até a próxima!