A relação fascinante entre a pressão de injeção e as peças moldadas determina o sucesso de um projeto. Essas forças moldam nossas criações em plástico de maneiras interessantes.

A pressão de injeção desempenha um papel fundamental na moldagem. Ela determina a aparência, a precisão e a resistência das peças. A pressão correta cria superfícies lisas e dimensões exatas, resultando em peças resistentes. A pressão incorreta, por outro lado, causa problemas como rebarbas, contração e tensões residuais.

Lembro-me de, há muito tempo, observar com espanto um colega ajustar com maestria a pressão de injeção em uma máquina. Uma pequena mudança podia transformar um bloco disforme em uma peça perfeita. Naquele dia, aprendi que conhecer a pressão de injeção não é apenas uma questão técnica – é uma arte.

A pressão de injeção afeta mais do que apenas as máquinas. Ela molda a beleza e a funcionalidade. Pressão excessiva resulta em marcas indesejáveis ou, pior, pontos fracos que podem quebrar. Pressão insuficiente cria peças sem a resistência necessária para durar muito tempo.

Encontrar a pressão de injeção ideal é um desafio. Ela é crucial para o melhor desempenho das peças moldadas. Uma pressão precisa resulta em uma superfície brilhante ou em uma forma perfeita. A pressão correta realmente faz a diferença. As peças moldadas reagem de maneira diferente a diversas pressões. Vamos explorar como isso acontece.

Uma pressão de injeção mais alta reduz as marcas de retração.Verdadeiro

O aumento da pressão preenche os moldes de forma mais completa, minimizando a contração.

A pressão de injeção incorreta aumenta a resistência mecânica.Falso

A pressão incorreta pode causar defeitos, enfraquecendo a estrutura da peça.

- 1. Por que a pressão de injeção é importante na moldagem?

- 2. Como a pressão de injeção influencia a qualidade da superfície?

- 3. Como a pressão de injeção afeta a estabilidade dimensional?

- 4. Por que a qualidade interna depende da pressão de injeção?

- 5. Como a variação da pressão de injeção afeta a qualidade do produto?

- 6. Conclusão

Por que a pressão de injeção é importante na moldagem?

Lembro-me da primeira vez que descobri a pressão de injeção na moldagem. Parecia que eu tinha encontrado o segredo para produtos perfeitos.

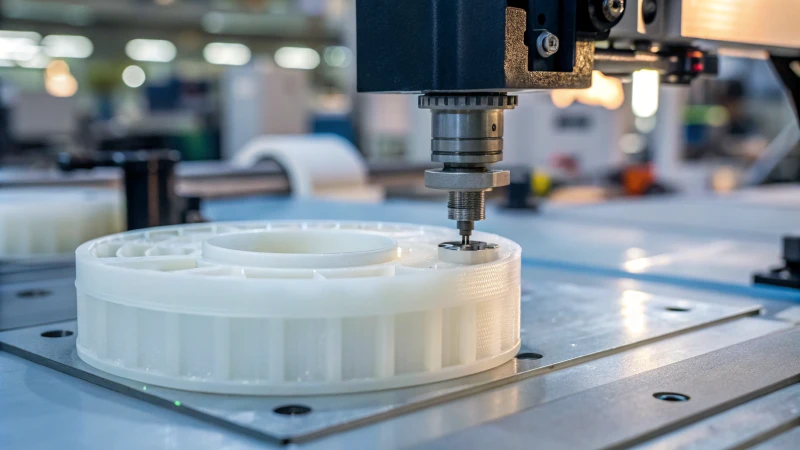

Na moldagem, a pressão de injeção empurra o plástico fundido para dentro da cavidade do molde. Essa força é crucial. A qualidade, a aparência e as propriedades mecânicas do produto final dependem dela.

Importância da pressão de injeção

A pressão de injeção é um parâmetro fundamental na moldagem por injeção, que impacta diversos aspectos do produto final:

- Qualidade da aparência: Observe pequenos defeitos, como rebarbas e marcas de solda¹ . Estes geralmente ocorrem devido a configurações de pressão incorretas. Encontrar a pressão correta é como escolher a marcha perfeita ao subir uma ladeira.

- Precisão Dimensional: Pense em um quebra-cabeça. Cada peça deve se encaixar perfeitamente. A pressão adequada mantém as peças estáveis e uniformes, garantindo um encaixe firme e preciso.

- Qualidade interna: Imagine um pão com bolsas de ar. Nada ideal, certo? Uma boa pressão reduz essas bolsas, tornando os produtos densos e consistentes.

- Propriedades Mecânicas: Resistência e tenacidade são como a espinha dorsal de uma casa forte. São essenciais. Ajustar a pressão melhora essas características importantes.

Equilibrando a aparência e a qualidade

Rebarba: A alta pressão de injeção pode causar o transbordamento do plástico, como quando se espreme muita pasta de dente do tubo. Isso resulta em rebarbas indesejáveis, comprometendo o acabamento.

Brilho da superfície: O objetivo é obter uma superfície brilhante e lisa. Pouca pressão resulta em um acabamento fosco e imperfeito.

Obtendo Precisão Dimensional

Em moldes complexos, a pressão de injeção atua como um maestro em uma orquestra:

- Estabilidade Dimensional: Significa obter o encaixe perfeito após a desmoldagem.

- Uniformidade da espessura da parede: A pressão deve ser exata para manter a espessura uniforme.

| Propriedade | Efeito da pressão |

|---|---|

| Clarão | A alta pressão causa relâmpagos |

| Brilho da superfície | A baixa pressão causa defeitos |

| Estabilidade Dimensional | A pressão correta garante a estabilidade |

Melhoria da Qualidade Interna

A pressão adequada reduz os poros internos e aumenta a densidade. É como garantir que sua barra de chocolate favorita não tenha bolhas de ar — que seja sólida por dentro e por fora.

Tensão residual: Alta pressão pode aumentar a tensão, levando a rachaduras ou deformações durante o uso. O ajuste da pressão pode mitigar esses problemas.

Otimização das propriedades mecânicas

Este processo altera a forma como as moléculas se organizam no plástico, como se fossem blocos empilhados cuidadosamente. O ajuste dos parâmetros influencia a resistência à tração e a tenacidade, tornando os produtos duráveis e atraentes .

Compreender a pressão de injeção ajuda os engenheiros a aprimorar os projetos, criando produtos que sejam práticos e visualmente atraentes.

A alta pressão de injeção causa vaporização instantânea.Verdadeiro

A pressão excessiva faz com que o plástico derretido transborde, criando rebarbas.

A baixa pressão de injeção melhora o brilho da superfície.Falso

Pressão insuficiente pode causar marcas de encolhimento, reduzindo o brilho.

Como a pressão de injeção influencia a qualidade da superfície?

Alguns objetos de plástico brilham com um acabamento perfeito e lustroso, enquanto outros parecem opacos e imperfeitos.

A pressão de injeção desempenha um papel fundamental na moldagem por injeção. Ela afeta diretamente a aparência da superfície. Configurações de pressão corretas evitam problemas como rebarbas, superfícies foscas e marcas de solda. Um acabamento liso resulta da pressão adequada, o que é essencial para produtos de alta qualidade.

O papel da pressão de injeção na qualidade da aparência

A pressão desempenha um papel vital na aparência de uma peça moldada por injeção . É realmente fascinante. Certa vez, trabalhei em um projeto onde a pressão estava ligeiramente incorreta. Esse erro resultou em uma peça com rebarbas indesejáveis – uma fina camada de plástico que transbordava do molde. A princípio, parecia pequena, mas, uma vez percebida, tornou-se difícil ignorá-la. As rebarbas não apenas comprometem a aparência; elas também afetam o tamanho e a precisão.

Por outro lado, em outra ocasião, apliquei pressão insuficiente. O resultado foram peças sem brilho com marcas de solda visíveis, onde o plástico não fluiu e não se fundiu adequadamente. Foi uma lição aprendida. A pressão correta é crucial para um acabamento liso e brilhante.

| Defeito | Causa |

|---|---|

| Clarão | Pressão excessiva |

| Brilho ruim | Pressão inadequada |

| Marcas de solda | Pressão insuficiente |

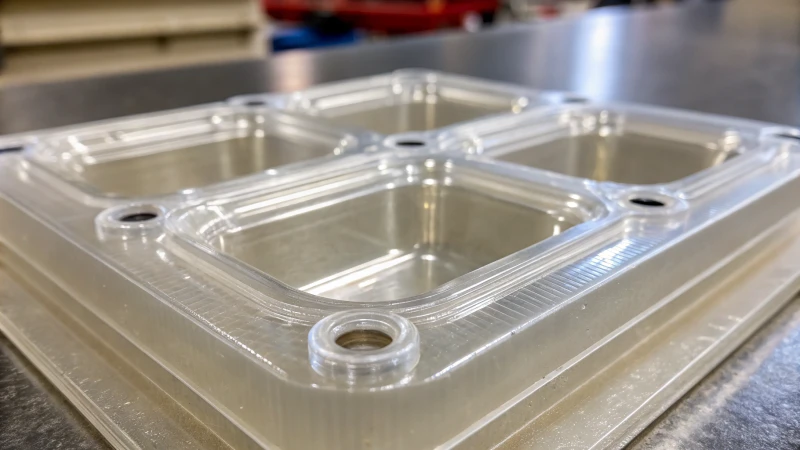

Impacto na precisão dimensional

A pressão de injeção também afeta a capacidade das peças de manterem seu tamanho e formato originais. A pressão adequada permite que o plástico seja compactado corretamente, criando uma espessura de parede estável e uniforme. No entanto, a aplicação de pressão excessiva pode causar tensão interna, o que pode levar à deformação após a desmoldagem.

Além disso, a espessura uniforme da parede é obtida equilibrando a pressão para garantir uma distribuição homogênea da massa fundida.

Qualidade interna e propriedades mecânicas

Dentro da peça, a pressão influencia a densidade e a tensão. Uma pressão adequada aumenta a qualidade mecânica, reduzindo a porosidade e aumentando a densidade. No entanto, pressão excessiva pode levar a tensões internas que aumentam o risco de fissuras ou deformações ao longo do tempo.

Conhecer esses efeitos é fundamental para definir a pressão de injeção correta. Isso ajuda a obter tanto uma boa aparência quanto uma estrutura resistente nas peças moldadas.

| Propriedade | Efeito da pressão |

|---|---|

| Densidade | Aumenta com pressão adequada |

| Porosidade | Diminui com pressão suficiente |

| Tensão residual | Aumenta com alta pressão |

A alta pressão de injeção pode causar defeitos de rebarba.Verdadeiro

A pressão excessiva força o material para fora do molde, causando rebarbas.

A pressão de injeção insuficiente melhora o brilho da superfície.Falso

A baixa pressão resulta em brilho insuficiente devido ao preenchimento incompleto do molde.

Como a pressão de injeção afeta a estabilidade dimensional?

Você já parou para pensar em como uma pequena alteração na pressão de injeção pode melhorar ou arruinar significativamente o seu processo de moldagem?

A pressão de injeção desempenha um papel importante na manutenção da estabilidade dimensional das peças moldadas. A pressão correta proporciona uma compactação uniforme, reduzindo a deformação e melhorando a precisão. Baixa pressão resulta em densidade irregular. Pressão excessiva causa tensão e deformação.

O papel da pressão de injeção na forma como as peças mantêm sua forma

Quando comecei a trabalhar com moldagem por injeção, logo percebi como até pequenas alterações na pressão de injeção afetavam o processo. Pense em assar um bolo; se a temperatura do forno não estiver correta, o bolo pode murchar ou ficar irregular. Da mesma forma, a pressão de injeção controla como o plástico derretido preenche e se compacta no molde. A pressão correta resulta em uma peça estável. Se estiver ligeiramente fora do padrão, podem ocorrer problemas como deformações.

Fatores que influenciam a estabilidade

- Tensão residual: Considere a tensão residual como pequenos incômodos que aumentam com o tempo. A alta pressão os comprime até que a peça se deforme. Controlar a pressão reduz a tensão, resultando em maior estabilidade.

- Diferenças na espessura da parede: Confeitar um bolo de várias camadas e obter camadas uniformes pode ser difícil. A pressão desigual cria problemas semelhantes com a espessura da parede, afetando a uniformidade . A pressão equilibrada ajuda a manter a espessura consistente, mesmo em formatos complexos.

| Nível de pressão | Efeito na estabilidade dimensional |

|---|---|

| Baixo | Densidade irregular, baixa precisão |

| Ideal | Boa estabilidade, produção consistente |

| Alto | Deformação devido à tensão residual |

Problemas de aparência e qualidade

- Flash: Imagine encher uma caneca de café até transbordar. A pressão excessiva causa flash, comprometendo a aparência e a precisão. Configurações adequadas evitam isso.

- Brilho da superfície e linhas de solda: A pressão correta é como alisar a cobertura de um bolo. Ela garante um preenchimento uniforme para um aspecto polido, reduzindo imperfeições como linhas de solda 6 .

Preservação das propriedades mecânicas

- Densidade e Porosidade: A amassagem adequada ajuda o pão a crescer uniformemente. A pressão correta comprime a massa derretida, aumentando a densidade e a resistência. Pressão insuficiente pode criar bolsas de ar, como acontece com massas pouco amassadas.

- Resistência e tenacidade: A pressão de injeção altera a estrutura molecular do plástico, assim como uma receita perfeita afeta a textura da sobremesa. Configurações adequadas conferem às peças resistência e tenacidade, aumentando sua durabilidade.

Compreender esses fatores me ajuda a ajustar as configurações de injeção para obter resultados consistentes e confiáveis. Essa precisão é crucial para designers como Jacky, que precisam equilibrar estética e funcionalidade em processos de fabricação.

Resumo dos efeitos

Dominar a pressão de injeção é como encontrar a temperatura ideal para cozinhar. É crucial para manter a estabilidade das formas, combatendo problemas como tensões residuais e garantindo uma distribuição uniforme da densidade, o que resulta em produtos de alta qualidade.

A alta pressão de injeção causa tensão residual.Verdadeiro

A alta pressão induz tensão, podendo levar a deformações após a liberação.

A baixa pressão de injeção melhora a uniformidade da espessura da parede.Falso

A baixa pressão resulta em densidade desigual e variações de espessura no molde.

Por que a qualidade interna depende da pressão de injeção?

Você já parou para pensar por que a pressão de injeção é tão importante na moldagem? Vai além de um termo técnico. Ela é a chave para a criação de peças de altíssima qualidade!

A pressão de injeção desempenha um papel essencial na moldagem por injeção. Ela influencia diretamente a qualidade interna das peças. Peças resistentes e livres de defeitos dependem dessa pressão. Densidade e porosidade também são fortemente afetadas. A tensão residual também está relacionada à pressão. Com a pressão correta, as peças permanecem robustas. O processo realmente exige esse controle preciso.

Influência na densidade e na porosidade

Lembro-me da primeira vez que minúsculas bolhas de ar arruinaram peças com formato perfeito. Naquele dia, entendi a importância da pressão de injeção. Pense em arrumar uma mala: mais pressão expulsa mais ar. A moldagem por injeção funciona da mesma maneira. A pressão correta compacta o material fundido, reduzindo as bolhas de ar e tornando a peça mais resistente. Pressão insuficiente deixa áreas frágeis na peça.

A pressão de injeção impacta significativamente a densidade a porosidade das peças moldadas. Uma pressão adequada compacta o material fundido, reduzindo vazios internos e aumentando a integridade mecânica. Por outro lado, uma pressão baixa pode aprisionar ar, levando à porosidade e a pontos fracos.

| Nível de pressão | Efeito na porosidade |

|---|---|

| Alto | Baixa porosidade |

| Baixo | Alta porosidade |

Considerações sobre tensões residuais

A tensão residual é traiçoeira! Ela causa, sem que percebamos, rachaduras ou deformações inesperadas. Certa vez, produzi um lote de peças que pareciam perfeitas até que racharam com pouca pressão. O problema era a pressão excessiva de injeção, que causava alta tensão residual. Encontrar o equilíbrio certo, usando pressão suficiente para manter a resistência, mas não em excesso, é como andar na corda bamba.

A tensão residual é outro fator em que a pressão de injeção desempenha um papel fundamental. Alta pressão aumenta a tensão residual, podendo causar fissuras ou deformações. No entanto, um controle adequado pode mitigar esses problemas, garantindo a confiabilidade e a longevidade das peças.

- Alta pressão: aumenta o estresse e a probabilidade de curvatura; aumenta o risco de deformação.

- Pressão moderada: Mantém o equilíbrio entre tensão e força; preserva a integridade estrutural.

Melhoria das propriedades mecânicas

A relação entre pressão e resistência do material me lembra um projeto de ciências em que moléculas compactas criavam materiais resistentes. Na moldagem, a pressão correta alinha as cadeias de polímeros, proporcionando maior resistência e tenacidade. Desviar-se desse princípio pode levar a falhas, semelhantes a uma casa frágil que desaba sob o peso.

A pressão de injeção afeta o arranjo das cadeias de polímero, impactando a resistência e a tenacidade 8. A pressão ideal alinha as moléculas para melhor resistência à tração e ao impacto, enquanto níveis inadequados levam a defeitos.

A tabela a seguir ilustra como as variações de pressão afetam as propriedades mecânicas:

| Propriedade | Baixa pressão | Pressão ideal | Alta pressão |

|---|---|---|---|

| Resistência à tracção | Baixo | Alto | Médio |

| Resistência ao impacto | Pobre | Excelente | Bom, mas propenso ao estresse |

Precisão e uniformidade dimensional

A princípio, fiquei intrigado com o fato de algumas peças apresentarem espessura irregular ou formatos tortos. Foi confuso até que percebi que a pressão de injeção é o segredo para a estabilidade e a suavidade. A pressão adequada preenche o molde de maneira uniforme, assim como acontece ao despejar a massa de um bolo – pressão em excesso ou insuficiente pode arruiná-lo.

A pressão de injeção está diretamente relacionada à estabilidade dimensional e à uniformidade da espessura da parede. Uma pressão adequada garante um preenchimento uniforme, mantendo as dimensões da peça após a moldagem. Pressões baixas ou altas podem causar desvios ou espessuras de parede irregulares.

- Estabilidade dimensional: Depende de uma boa compactação do material fundido; está ligada à compactação adequada do material fundido.

- Espessura uniforme da parede: resulta da distribuição uniforme da pressão, alcançada por meio de uma distribuição equilibrada.

Dominar a pressão de injeção não se resume a ajustar configurações; é tanto uma arte quanto uma ciência que refina cada peça a um nível próximo da perfeição. Compreender esses detalhes otimiza os processos para qualquer projetista , formando uma base sólida para quem busca a excelência .

A alta pressão reduz a porosidade em peças moldadas.Verdadeiro

A alta pressão de injeção compacta o material fundido, reduzindo os vazios internos.

A baixa pressão de injeção melhora a resistência à tração.Falso

A baixa pressão leva a um alinhamento deficiente das cadeias poliméricas, enfraquecendo sua resistência.

Como a variação da pressão de injeção afeta a qualidade do produto?

Você já parou para pensar em como a alteração da pressão de injeção pode realmente impactar a qualidade do seu produto? Esse equilíbrio é muito delicado. Ele determina o resultado final.

Diferentes pressões de injeção afetam as propriedades mecânicas. Elas alteram a aparência, a precisão dimensional e a qualidade interna. Altas pressões frequentemente resultam em rebarbas. Baixas pressões podem causar marcas de solda. A densidade às vezes se torna irregular.

Qualidade de aparência

Brilho superficial e reluzente

Quando comecei a projetar moldes, fiquei impressionado com o quanto a pressão de injeção, embora simples, podia afetar o resultado final. Uma pressão de injeção alta pode causar rebarbas — um problema que vi muitas vezes — onde o plástico fundido transborda e compromete as linhas precisas. Por outro lado, a pressão adequada garante uma superfície lisa e brilhante em componentes eletrônicos elegantes. No entanto, uma pressão baixa pode causar contração ou marcas de fluxo.

Marcas de solda

Ah, as marcas de solda! A pressão afeta o fluxo e a fusão do plástico derretido. Sem pressão suficiente, as peças não se fundem bem nos pontos de junção, resultando em marcas de solda visíveis. Lembro-me de protótipos que pareciam uma colcha de retalhos por causa desse problema.

Precisão Dimensional

Estabilidade e uniformidade

A pressão afeta a estabilidade. A pressão de injeção está diretamente relacionada à estabilidade dimensional. Alta pressão pode causar deformação devido à tensão residual, enquanto baixa pressão resulta em densidade irregular e dimensões incorretas.

| Pressão | Efeito na espessura da parede |

|---|---|

| Alto | Pode causar espessamento local |

| Baixo | Leva a uma distribuição desigual |

Qualidade Interna

Densidade e Porosidade

Certa vez, um cliente devolveu peças devido à presença de poros internos — pressão insuficiente aprisionava gás. Pressão suficiente compacta o metal fundido, aumentando a densidade da peça e minimizando os poros internos. Encontrar o equilíbrio certo é fundamental para evitar esses defeitos.

Tensão residual

A alta pressão aumenta a tensão residual, que pode causar rachaduras ou deformações nas peças durante o uso. O controle adequado é crucial para a confiabilidade dos componentes.

Propriedades Mecânicas

Força e resistência

, conferindo-lhes resistência e tenacidade. A pressão adequada aumenta a resistência à tração e à flexão; configurações incorretas podem comprometer seriamente essas propriedades.

Para mais informações sobre a otimização das propriedades mecânicas , pesquisas estão em andamento.

Aprender sobre essas interações me ajudou a aprimorar os processos para obter produtos melhores. Os designers devem considerar esses aspectos para planos de fabricação bem-sucedidos.

A alta pressão de injeção leva a defeitos de rebarba.Verdadeiro

Pressão excessiva faz com que o plástico transborde pelas frestas do molde, criando rebarbas.

A baixa pressão de injeção melhora a precisão dimensional.Falso

A baixa pressão geralmente resulta em densidade irregular e imprecisões.

Conclusão

A pressão de injeção influencia significativamente a aparência, a precisão dimensional, a qualidade interna e as propriedades mecânicas das peças moldadas, tornando o controle preciso essencial para o desempenho ideal do produto.

-

Este link explica como a variação da pressão de injeção pode resultar em rebarbas e marcas de solda, afetando a qualidade estética do produto. ↩

-

Explore este link para aprender métodos de ajuste dos parâmetros de moldagem para melhorar propriedades mecânicas como resistência e tenacidade. ↩

-

Explore como a pressão de injeção afeta vários aspectos da aparência e do desempenho das peças moldadas. ↩

-

Aprenda estratégias eficazes para otimizar a pressão de injeção e alcançar a qualidade ideal do produto. ↩

-

Aprenda como a pressão de injeção equilibrada garante uma espessura de parede consistente em todas as peças moldadas. ↩

-

Entenda como a pressão adequada reduz as marcas de solda, melhorando a qualidade da superfície. ↩

-

Descubra como a variação da pressão de injeção influencia a densidade e a porosidade das peças moldadas. ↩

-

Saiba mais sobre o impacto da pressão de injeção na resistência e tenacidade de peças plásticas. ↩

-

Descubra como a compreensão da pressão de injeção auxilia os projetistas na otimização de projetos de moldes. ↩

-

Descubra como a pressão de injeção ideal contribui para obter um acabamento de superfície liso e brilhante em peças moldadas. ↩

-

Descubra como a pressão de injeção influencia as propriedades mecânicas das peças moldadas, incluindo resistência e tenacidade. ↩