Você já parou para pensar em como um pouco de ordem pode mudar completamente a criação de moldes?

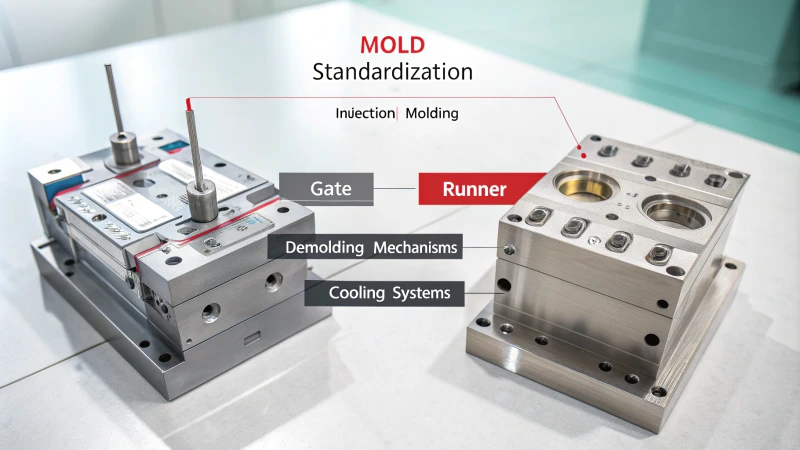

A padronização no projeto de moldes de injeção significa seguir regras comuns. Os projetistas usam essas regras para simplificar o trabalho e reduzir erros. Essa abordagem unificada realmente ajuda. Dimensões, estruturas e materiais consistentes geram os mesmos resultados sempre. A fabricação torna-se mais fácil e muito precisa. Cada etapa fica mais fluida. A qualidade também aumenta.

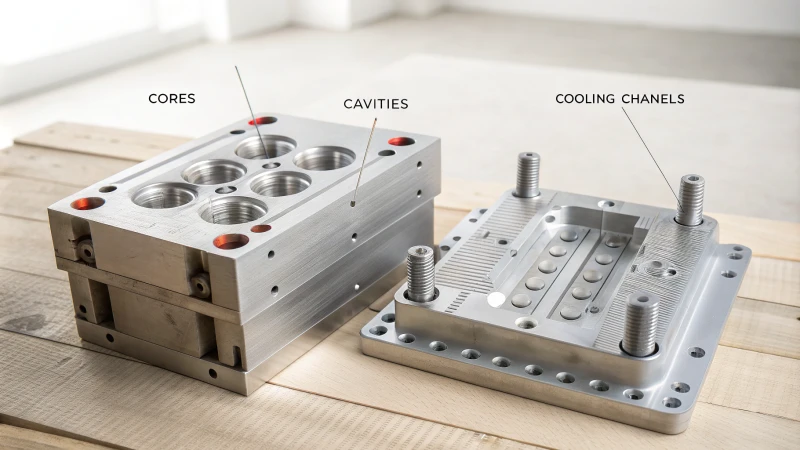

Imagine entrar em uma oficina onde as ferramentas estão exatamente onde deveriam estar. Cada ferramenta em seu devido lugar. Cada medida é exata. Essa ordem é o que a padronização cria no projeto de moldes de injeção – limpeza e precisão. Explorar cada parte padronizada, desde os tamanhos dos moldes até os sistemas de refrigeração, nos ajuda a entender seu papel. Essas práticas simplificam processos complexos e reduzem significativamente os custos. Por exemplo, tamanhos de entrada uniformes permitem que o plástico derretido preencha o molde de maneira homogênea, evitando defeitos. Preenchimento uniforme e suave do material. Produzir peças de alta qualidade exige esse nível de consistência. Cada parte contribui para uma melhor fabricação. Explore o conteúdo para aprender como cada etapa desempenha um papel nesse fluxo de produção otimizado.

Dimensões padronizadas de moldes simplificam o processo de projeto.Verdadeiro

Dimensões padronizadas reduzem a complexidade, auxiliando em um projeto eficiente.

O diâmetro do canal de refrigeração é sempre de 10 mm.Falso

O diâmetro do canal de refrigeração varia de 6 a 16 mm, não sendo fixo em 10 mm.

- 1. Quais são as dimensões-chave na padronização de moldes?

- 2. Como as estruturas padronizadas melhoram a confiabilidade dos moldes?

- 3. Como os sistemas de refrigeração contribuem para a padronização?

- 4. Por que a seleção de materiais é crucial no projeto de moldes?

- 5. Como a padronização influencia o processo de design?

- 6. Conclusão

Quais são as dimensões-chave na padronização de moldes?

Você já parou para pensar em como a padronização de moldes afeta sua produção? Compreender os princípios básicos ajuda a produção a fluir sem problemas e melhora a qualidade. A qualidade pode até aumentar significativamente.

As principais dimensões na padronização de moldes incluem o tamanho das peças, as medidas dos canais de injeção e dos canais de distribuição, e elementos estruturais como mecanismos de desmoldagem e sistemas de refrigeração. Esses padrões mantêm a compatibilidade e a eficiência do processo, o que é fundamental para o sucesso da moldagem por injeção.

Dimensões dos componentes do molde

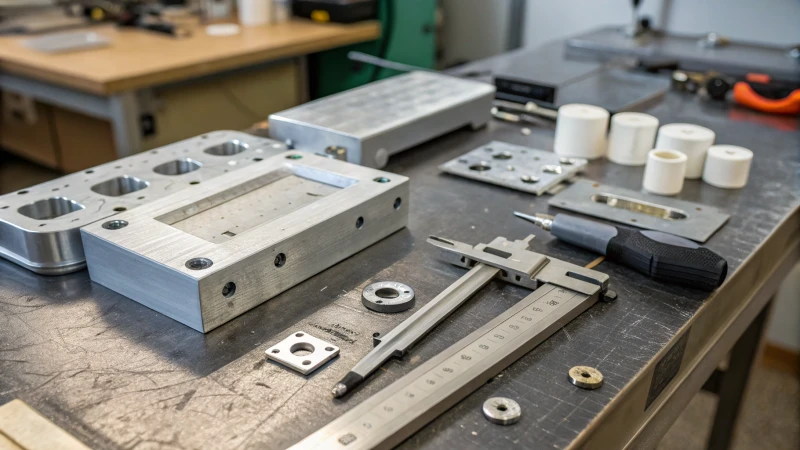

Na primeira vez que escolhi as peças do molde, senti como se estivesse resolvendo um grande quebra-cabeça. Peças padronizadas, como gabaritos fixos e móveis, simplificaram o processo. Regras detalhadas baseadas em comprimento, largura e altura me ajudaram a escolher as peças certas para a máquina de injeção. Tudo ficou muito menos assustador.

Tabela: Dimensões do Modelo

| Componente | Comprimento padrão | Largura padrão | Altura padrão |

|---|---|---|---|

| Modelo fixo | 300 mm | 400 mm | 30 mm |

| Modelo Móvel | 250 mm | 350 mm | 25 mm |

Os pinos-guia e as buchas desempenham papéis essenciais, seguindo tamanhos fixos de diâmetro e comprimento. Sua padronização¹ facilita a compra de diferentes fornecedores. Isso é muito útil .

Dimensões do portão e do corredor

No início, os diferentes tipos de canais de injeção me confundiam um pouco. Entender suas dimensões padrão fez toda a diferença para mim. Os canais laterais têm largura e profundidade fixas para melhorar o fluxo do plástico. Isso torna possível evitar defeitos, e não apenas um desejo.

Tabela: Tipos e especificações de portões

| Tipo de portão | Largura | Profundidade |

|---|---|---|

| Portão Lateral | 1 mm | 2 mm |

| Portão do Ponto | 0,5 mm | 1 mm |

A compatibilidade dessas dimensões com o bico da máquina de injeção reduz a perda de pressão. Aprendi isso da maneira mais difícil quando meus primeiros projetos não encaixaram direito.

Elementos estruturais: mecanismos de desmoldagem

Trabalhar com mecanismos de desmoldagem pareceu difícil no início. Hastes de pressão e desmoldagem por placa tornaram-se minhas opções preferidas para peças simples. Regras de tamanho padrão para layout e diâmetro ajudaram a manter tudo estável durante a remoção das peças.

Dimensões do sistema de refrigeração

Os sistemas de refrigeração, aqueles canais ocultos no molde, eram um mistério para mim. Saber que tamanhos padrão (6-16 mm) mantêm as temperaturas uniformes foi um ponto de virada. Agora, reduzir a contração e melhorar a qualidade das peças parece mais ciência do que arte.

Essas dimensões importantes são mais do que apenas números; são a espinha dorsal de uma boa manufatura. O uso desses padrões reduziu os erros em meus projetos, o que realmente melhorou a consistência do produto .

Pinos guia padronizados garantem o direcionamento preciso do molde.Verdadeiro

Os pinos guia possuem dimensões padrão para garantir o alinhamento preciso do molde.

Os canais de refrigeração têm sempre 10 mm de diâmetro.Falso

Os canais de refrigeração variam de 6 a 16 mm de diâmetro, não sendo fixos em 10 mm.

Como as estruturas padronizadas melhoram a confiabilidade dos moldes?

Você já parou para pensar em como usar as mesmas peças para moldes pode realmente mudar a precisão e a rapidez com que as coisas funcionam?

Estruturas padronizadas no projeto de moldes aumentam a confiabilidade, criando consistência, precisão e facilidade de montagem. Padrões e especificações unificados provavelmente reduzem erros. Os erros diminuem. O tempo de fabricação é reduzido e a qualidade do produto aumenta. A qualidade realmente melhora.

O papel da padronização no projeto de moldes de injeção

Deixe-me levá-lo de volta a quando comecei a trabalhar com projeto de moldes. A complexidade me sobrecarregava com tantos componentes envolvidos. Mas, à medida que aprendia mais, descobri que a padronização me salvou. Seguir diretrizes comuns para o projeto de moldes ajudava a garantir que cada peça se encaixasse nos tamanhos e detalhes necessários. Era como ter uma receita que sempre resultava em um prato perfeito.

Ao aderir a esses padrões, os fabricantes de moldes podem selecionar componentes de acordo com as especificações da máquina, aumentando a confiabilidade do molde 3 .

| Componente | Dimensões padrão |

|---|---|

| Modelo | Comprimento, largura, altura |

| Pinos e mangas guia | Diâmetro, comprimento |

Padronização Estrutural

Naqueles primeiros tempos, a desmoldagem de mecanismos parecia um desafio. Estruturas padronizadas para mecanismos, como hastes de pressão ou placas, facilitavam o processo. Padrões para posicionamento e dimensionamento tornavam tudo mais fluido e menos propenso a erros.

Da mesma forma, os sistemas de refrigeração também melhoraram. Projetos padronizados para tamanhos e espaçamentos de canais garantiram uma refrigeração uniforme. Essa abordagem padronizada reduziu a contração e melhorou significativamente a qualidade das peças.

Processo de projeto padronizado

A padronização vai além das peças; ela começa com o projeto original:

- Análise da Demanda do Cliente : Descubro o que os clientes realmente desejam, desde as necessidades de produto até os materiais.

- Projeto conceitual : É como resolver um quebra-cabeça baseado nos desejos do cliente.

- Projeto Detalhado : Tudo é cuidadosamente detalhado com tamanhos e limites exatos.

Seguir esta ordem simplifica o trabalho e provavelmente aumenta a eficiência do molde 5 .

Padronização de Materiais

Escolher os materiais certos é como escolher os ingredientes perfeitos para um prato. Os materiais para moldes devem atender a certos requisitos, como dureza e resistência. Usar materiais padronizados para diferentes partes mantém os custos estáveis sem comprometer o desempenho.

Para peças moldadas essenciais, costumo escolher aço para moldes de alta qualidade, pois é resistente e durável. Para componentes adicionais, opto por opções mais baratas que funcionam bem e não são muito caras.

A utilização destas práticas padrão melhora significativamente a fiabilidade dos moldes. Os moldes suportam o stress, mantendo a precisão e a qualidade durante a produção. Esta abordagem cuidadosa não só melhora o produto final, como também refina todo o processo de fabrico .

As dimensões padrão dos moldes simplificam o projeto e o processamento.Verdadeiro

As dimensões padrão facilitam a seleção e reduzem a complexidade.

Os canais de refrigeração nos moldes têm sempre um diâmetro de 6 a 16 mm.Verdadeiro

O diâmetro padrão do canal de refrigeração garante uma dissipação de calor eficaz.

Como os sistemas de refrigeração contribuem para a padronização?

Você já parou para pensar em como os sistemas de refrigeração mantêm tudo funcionando bem no projeto de moldes?

Os sistemas de refrigeração no projeto de moldes desempenham um papel fundamental na padronização. Esses sistemas mantêm as temperaturas estáveis, reduzem os tempos de ciclo e melhoram a qualidade das peças. Regras de refrigeração padronizadas ajudam os fabricantes a trabalhar melhor, reduzem os defeitos e ajudam a atender às normas do setor.

Entendendo os Sistemas de Resfriamento no Projeto de Moldes

Imagine trabalhar em uma fábrica movimentada onde tudo precisa ser perfeito. Um bom sistema de refrigeração é crucial no projeto de moldes. É como um herói desconhecido, que impacta a qualidade do produto e a velocidade de produção. Seguir regras padrão, como tamanho e distância dos canais, é muito importante. Essas regras ajudam a alcançar resultados de alta qualidade, reduzindo a contração e a deformação em peças plásticas, o que é fundamental para se manter competitivo em nosso setor.

Parâmetros de resfriamento padrão

- Diâmetro do canal: Normalmente varia de 6 a 16 mm. Este detalhe é algo que sempre verifico, pois influencia a eficiência do resfriamento dos nossos produtos.

- Espaçamento entre canais: Normalmente, de 1 a 2 vezes o diâmetro do canal a partir da superfície da cavidade. Isso torna o resfriamento eficaz e consistente.

Esses parâmetros garantem que o resfriamento seja eficaz e previsível.

| Parâmetro | Gama padrão |

|---|---|

| Diâmetro | 6-16mm |

| Espaçamento | 1-2x diâmetro |

Impacto na qualidade da produção

Lembro-me de projetos anteriores com problemas de empenamento. Sistemas de resfriamento padronizados tornaram-se minha solução para controlar a contração e garantir que cada produto atenda aos altos padrões de qualidade. Seguindo essas normas, os fabricantes podem obter resultados consistentes em diferentes lotes de produção, o que é muito valorizado pelos clientes.

Redução da eficiência e do tempo de ciclo

Tempo é dinheiro. Um sistema de refrigeração eficiente reduz o tempo de ciclo, impactando diretamente a velocidade de produção e a relação custo-benefício. Tenho observado como projetos de refrigeração padrão melhoram as operações ao reduzir o consumo de energia e o desgaste das máquinas — resolvendo diversos problemas simultaneamente.

Vantagens dos layouts padrão

Ao iniciar um novo projeto, opto por configurações padrão, como arranjos em série ou em paralelo. Essas configurações distribuem o fluido refrigerante uniformemente, otimizando todo o processo de resfriamento, evitando pontos quentes e garantindo que todas as peças do molde sejam resfriadas de maneira uniforme.

A padronização desses aspectos não apenas está em conformidade com as normas da indústria, mas também facilita a manutenção e a intercambialidade dos componentes do molde, aumentando a eficiência operacional geral.

Dimensões padronizadas de moldes simplificam o projeto e o processamento.Verdadeiro

As dimensões padrão reduzem a complexidade, permitindo fácil seleção e fabricação.

O diâmetro do canal de refrigeração é padronizado entre 6 e 16 mm.Verdadeiro

O diâmetro do canal de refrigeração segue faixas padrão para garantir um resfriamento uniforme.

Por que a seleção de materiais é crucial no projeto de moldes?

Já parou para pensar em como o material certo pode transformar um projeto de molde bom em algo incrível? Vamos explorar o papel fundamental dos materiais na criação de moldes.

A escolha dos materiais certos para o projeto do molde é crucial. Ela influencia significativamente a vida útil do molde. A fabricação torna-se mais fluida e fácil com boas escolhas de materiais. Os materiais têm um grande impacto na qualidade do produto. Escolhas inteligentes economizam dinheiro. Menos defeitos ocorrem com os materiais certos. Os processos de moldagem funcionam melhor com os materiais adequados. Fato importante: os materiais importam.

Impacto das propriedades do material

Lembro-me da primeira vez que escolhi materiais para um projeto no meu antigo emprego. A pressão era imensa, pois a durabilidade do molde disso . Aços de alta qualidade para moldes, como o P20 ou o H13, conhecidos por sua resistência ao desgaste, pareciam uma armadura para o meu molde. Esses aços oferecem longa vida útil mesmo após muitos ciclos. Ferramentas confiáveis não decepcionam.

| Material | Dureza ( HRC ) | Aplicativo |

|---|---|---|

| P20 | 30-50 | Moldes gerais |

| H13 | 40-55 | Moldes de alta precisão |

A dureza e a tenacidade do material são importantes porque determinam se o molde suportará a pressão intensa do plástico fundido. Imagine o equilíbrio entre resistência e flexibilidade; o excesso de uma delas pode causar rachaduras ou deformações.

Padronização e Eficiência

A padronização de materiais me lembrou um quebra-cabeça onde cada peça se encaixa perfeitamente. Pinos e buchas guia padronizados permitiram uma orientação precisa durante as operações de moldagem . Essa mudança simplificou a fabricação e aumentou a eficiência.

Influência na qualidade do produto

A escolha do material afeta diretamente a qualidade do produto. Aprendi essa lição da maneira mais difícil quando a baixa condutividade térmica causou deformações no produto de um cliente. Materiais com excelentes propriedades térmicas garantem um resfriamento uniforme, como um bolo bem assado que fica cozido por igual.

Implicações de custos

Equilibrar custo e qualidade é uma arte. Inicialmente, o aço de alta qualidade pode parecer caro, mas reduz os custos a longo prazo, diminuindo a necessidade de manutenção e substituições. Para peças menos críticas, optar por materiais de qualidade inferior pode gerar economia sem comprometer o desempenho. Minimizar o tempo de inatividade com materiais resistentes ao desgaste também impacta positivamente os custos de produção.

Seleção de materiais para diferentes peças de moldes

Cada componente do molde tem necessidades específicas. As seções do núcleo e da cavidade exigem materiais de alta resistência devido ao contato com o plástico derretido, assim como uma faca de chef precisa de uma lâmina resistente. As peças auxiliares podem utilizar opções mais baratas, como aço carbono estrutural.

Compreender esses detalhes ajuda cada componente a funcionar da melhor forma possível em sua função, contribuindo para ciclos de produção eficientes e qualidade consistente do produto. A padronização do projeto do molde de injeção auxilia na escolha dos materiais para as diferentes partes do molde.

Em suma, a seleção dos materiais corretos no projeto de moldes vai além de uma exigência técnica — é uma escolha estratégica que afeta a eficiência do projeto, a qualidade do produto e o controle de custos. É como uma orquestra onde cada instrumento desempenha seu papel com perfeição.

As dimensões padrão da estrutura do molde simplificam o projeto.Verdadeiro

As dimensões padronizadas reduzem a complexidade, auxiliando os fabricantes na seleção dos componentes adequados.

Os canais de refrigeração têm sempre um diâmetro fixo.Falso

Os diâmetros dos canais de refrigeração variam entre 6 e 16 mm, com base em faixas padrão.

Como a padronização influencia o processo de design?

Você já parou para pensar em como regras comuns alteram a forma como projetamos, mantendo a imaginação e a velocidade em harmonia? Aqui estão algumas reflexões baseadas na minha experiência pessoal.

A padronização nos processos de design aumenta a eficiência, reduz erros e mantém a consistência. Os designers seguem regras estabelecidas para simplificar seu trabalho. Eles também promovem o trabalho em equipe e mantêm a qualidade em diferentes projetos.

Aumentando a eficiência por meio da padronização

Nos meus primeiros tempos trabalhando com projeto de moldes de injeção¹¹ , percebi que tamanhos padrão para peças de moldes, como pinos-guia, resultavam em menos problemas. Pense em um quarto organizado – a padronização proporciona esse tipo de ordem. Funciona como um mapa confiável, permitindo que você gaste mais tempo alcançando seu objetivo em vez de descobrir o caminho.

Alcançar uniformidade e qualidade

A consistência é importante. O uso de tamanhos e características padrão para itens como portões e guias me permitiu criar produtos com qualidade uniforme. Na fabricação de peças plásticas, onde até mesmo pequenas falhas podem causar grandes problemas, a uniformidade é fundamental.

| Componente | Faixa de dimensões padrão | Importância |

|---|---|---|

| Moldura do molde | Comprimento, largura, altura | Reduz a complexidade |

| Pinos guia | Diâmetro e comprimento | Garante orientação precisa |

Estimulando a inovação dentro dos limites

A padronização parecia limitar a criatividade até que ficou claro que ela funciona como um ponto de partida. Com uma estrutura estável, concentrar-se em novas ideias tornou-se mais fácil. Considere o mecanismo de desmoldagem : designs padronizados de hastes de pressão permitem a exploração da estética sem se preocupar com a função.

Aprimorando o trabalho em equipe

Na minha equipe em uma empresa de manufatura de médio porte, percebi como a padronização incentiva um melhor trabalho em equipe. Todos se comunicando da mesma maneira leva a trocas de informações claras e menos mal-entendidos ou atrasos.

Designers como Jacky, em empresas de manufatura de médio porte , utilizam processos simplificados que estão alinhados com os padrões da indústria para executar projetos de forma mais tranquila e eficaz.

Harmonizando Criatividade e Métodos Padrão

A fase de projeto criativo floresce dentro de limites padrão. Definir aspectos estruturais, como superfícies de separação, com base em regras, ajuda a manter o equilíbrio entre criatividade e eficiência.

- Molde de duas placas para formas básicas

- Molde de três placas para canais de entrada complexos.

Essas decisões, orientadas por normas, permitem ajustes com base nas necessidades do produto, mantendo a criatividade e a eficiência sob controle.

A padronização não sufoca a criatividade; pelo contrário, cria uma base sólida para o florescimento de novas ideias. Dessa forma, não só se aprimoram os resultados do design, como também se otimiza o fluxo de trabalho em geral.

As dimensões padrão simplificam o projeto do molde.Verdadeiro

O uso de dimensões padrão reduz a complexidade e auxilia em um projeto eficiente.

Tamanhos de entrada personalizados melhoram a eficiência do molde.Falso

As dimensões padronizadas dos pontos de injeção garantem um enchimento uniforme e reduzem os defeitos.

Conclusão

A padronização no projeto de moldes de injeção aumenta a eficiência, reduz erros e melhora a qualidade do produto, seguindo dimensões, especificações e materiais uniformes em todo o processo de fabricação.

-

Entenda como as dimensões padronizadas simplificam a fabricação e reduzem os custos. ↩

-

Descubra como padrões consistentes de moldagem levam a uma qualidade de produto confiável. ↩

-

Descubra como as dimensões padrão simplificam a fabricação de moldes, melhorando a consistência e a confiabilidade. ↩

-

Descubra como a padronização estrutural em moldes garante confiabilidade e consistência na produção. ↩

-

Descubra como um processo de projeto padronizado aumenta a eficiência na fabricação de moldes. ↩

-

Entenda como a seleção padronizada de materiais melhora o desempenho do molde e a relação custo-benefício. ↩

-

Aprenda como a padronização contribui para resultados de produtos confiáveis e uniformes. ↩

-

Explorar essa relação fornece informações sobre por que propriedades específicas do aço são vitais para um projeto de molde eficaz. ↩

-

Este link explica em detalhes como a padronização otimiza os processos de fabricação, garantindo consistência e eficiência. ↩

-

Compreender a padronização pode aprimorar seu conhecimento sobre práticas eficientes no projeto de moldes de injeção. ↩

-

Conheça as normas essenciais que orientam o projeto de moldes de injeção para melhorar a precisão e a eficiência. ↩

-

Descubra como as práticas padrão aprimoram a colaboração da equipe em projetos de design de manufatura. ↩