Entender como alcançar o equilíbrio ideal de preenchimento em moldes multicavidades pode transformar seus resultados de moldagem por injeção. Vamos explorar estratégias eficazes que realmente fazem a diferença!

Para otimizar o equilíbrio de preenchimento em moldes multicavidades, concentre-se em um projeto equilibrado de canais de injeção e pontos de injeção, ajuste parâmetros do processo como pressão e velocidade de injeção e assegure a manutenção adequada dos equipamentos. Essas estratégias aprimoram a qualidade do produto e a eficiência da fabricação.

Embora essas estratégias forneçam uma base sólida, aprofundar-se nos detalhes do projeto do molde, no ajuste fino dos parâmetros do processo e na manutenção meticulosa dos equipamentos pode refinar ainda mais suas operações de moldagem. Continue lendo para descobrir informações detalhadas que podem transformar suas capacidades de produção.

Sistemas de canais de injeção balanceados garantem o preenchimento uniforme da cavidade.Verdadeiro

Os corredores balanceados têm comprimento e tamanho iguais, reduzindo a resistência ao fluxo.

- 1. Como o design do corredor influencia o equilíbrio do enchimento?

- 2. Qual o papel do projeto do ponto de injeção na eficiência do molde?

- 3. Como os parâmetros do processo podem ser otimizados para melhores resultados?

- 4. Por que a manutenção de equipamentos é fundamental para o desempenho dos moldes?

- 5. Conclusão

Como o design do corredor influencia o equilíbrio do enchimento?

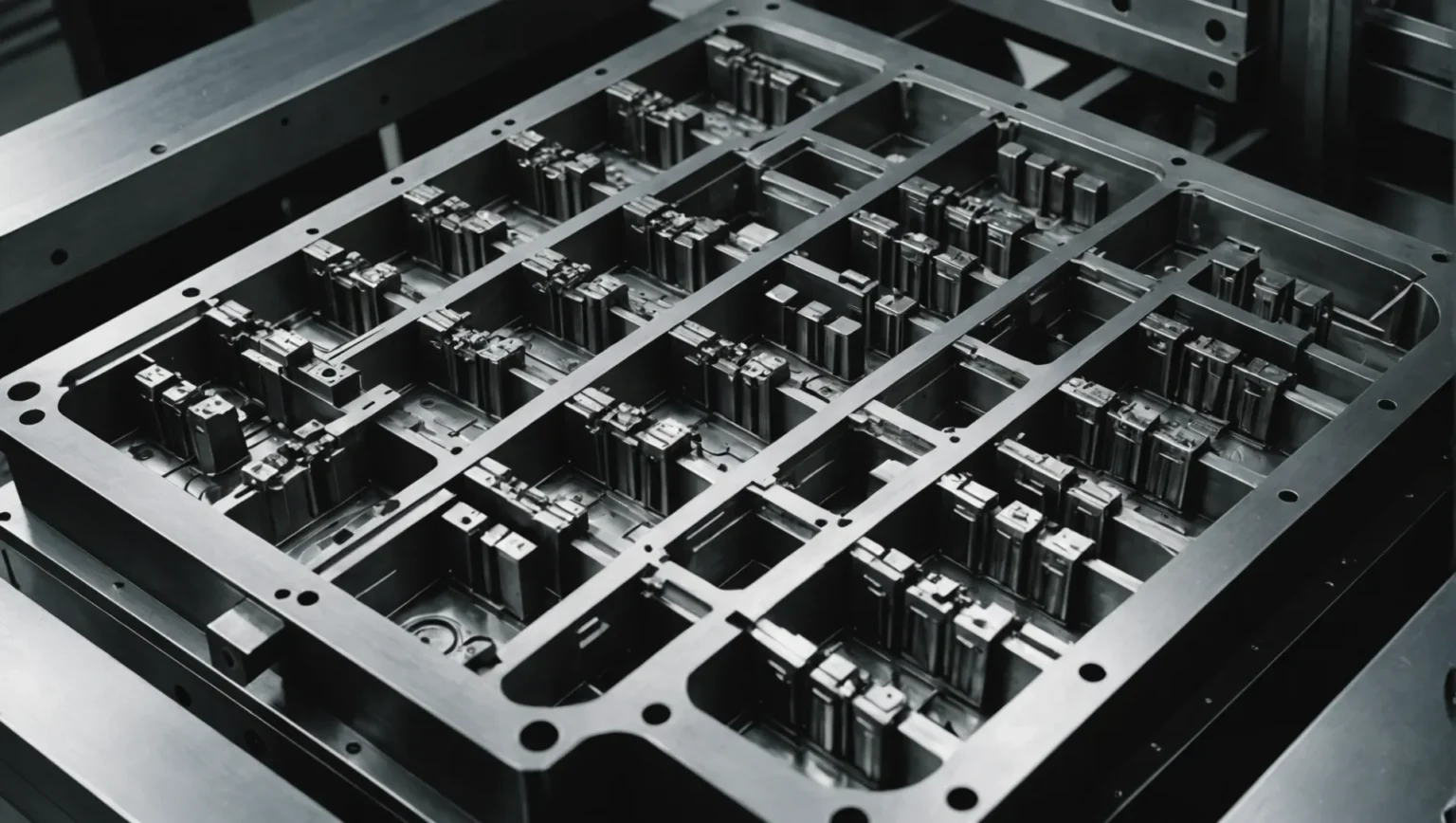

O design dos canais de injeção na moldagem por injeção desempenha um papel fundamental na obtenção de um preenchimento uniforme em todas as cavidades, influenciando diretamente a qualidade e a consistência do produto.

Um sistema de canais bem projetado garante pressão e velocidade de fluxo de material fundido iguais para cada cavidade, alcançando um processo de enchimento equilibrado, essencial para uma produção de alta qualidade.

Entendendo a importância de sistemas de corredores equilibrados

Na moldagem por injeção, um sistema de canais balanceados é crucial para garantir que o material fundido flua para cada cavidade com a mesma pressão e velocidade. Essa uniformidade é vital para manter a qualidade e a consistência dos produtos finais. Um sistema de canais balanceados geralmente possui o mesmo comprimento, formato da seção transversal e tamanho, o que ajuda a reduzir as variações na resistência ao fluxo. O balanceamento pode ser visualizado como a garantia de caminhos de distribuição iguais que impedem que qualquer cavidade seja preenchida em excesso ou em quantidade insuficiente.

Aspectos-chave do design de corredores

-

Uniformidade de comprimento e seção transversal

- Os corredores devem ter comprimentos consistentes e áreas de secção transversal semelhantes para minimizar a resistência.

- Variações podem levar a uma pressão desigual, causando discrepâncias no enchimento.

- Saiba mais sobre como equilibrar corredores1

-

Ângulos de ramificação e áreas de transição

- Os ângulos e as áreas de transição devem ser suaves para reduzir a perda de pressão durante o fluxo.

- Evite ângulos agudos e mudanças repentinas nas áreas da seção transversal, pois estes podem causar turbulência e fluxo ineficiente.

-

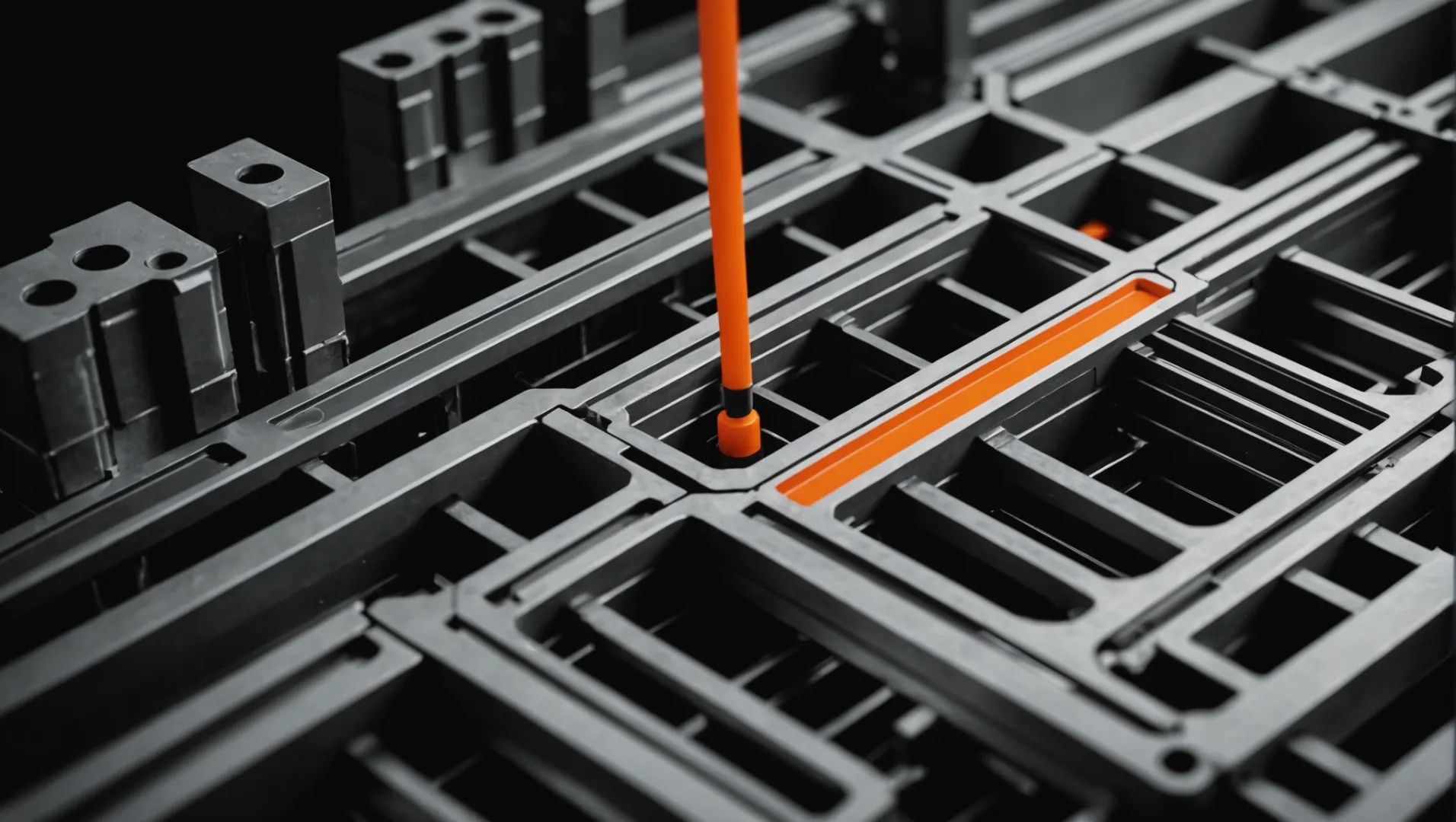

Sistemas de Câmara Quente

- Para moldes grandes com múltiplas cavidades, os sistemas de canais quentes proporcionam um controle superior da temperatura e da pressão em cada ponto de injeção.

- Este sistema ajuda a alcançar um melhor equilíbrio de enchimento, permitindo ajustes precisos.

- Explore os benefícios dos sistemas de canais quentes2

Implementação prática na moldagem por injeção

Vejamos como esses princípios são aplicados em cenários do mundo real:

| Parâmetro | Benefício do Sistema Equilibrado |

|---|---|

| Consistência da pressão | Garante um fluxo uniforme de material fundido para cada cavidade |

| Controle de temperatura | Mantém propriedades de material consistentes |

| Regulamentação de velocidade | Evita o enchimento excessivo e o desperdício de material |

Estudo de Caso: Uma Aplicação de Molde Multicavidades

Em uma aplicação recente, um fabricante enfrentou problemas com a qualidade irregular do produto devido a um sistema de canais de injeção desbalanceado. Ao redesenhar os canais para que tivessem comprimentos iguais e aprimorar as transições entre as ramificações, a empresa obteve uma redução significativa nos defeitos do produto. Além disso, a incorporação de um sistema de canais quentes permitiu o ajuste preciso das configurações de temperatura, resultando em preenchimentos de cavidade mais uniformes.

A implementação dessas mudanças não apenas melhorou a qualidade dos produtos finais, mas também aumentou a eficiência geral da produção. Esses exemplos ressaltam a importância do projeto preciso dos canais de injeção em operações de moldagem por injeção.

Os canais de distribuição balanceados reduzem a resistência ao fluxo na moldagem por injeção.Verdadeiro

Canais de distribuição balanceados garantem um fluxo de material fundido uniforme, minimizando variações.

Os sistemas de canais quentes diminuem o controle de pressão nos moldes.Falso

Os sistemas de canais quentes melhoram o controle da pressão, otimizando o equilíbrio do enchimento.

Qual o papel do projeto do ponto de injeção na eficiência do molde?

O projeto do ponto de injeção é fundamental para determinar a eficiência e a qualidade dos processos de produção de moldes.

O projeto do ponto de injeção afeta significativamente a eficiência do molde, influenciando o fluxo do material, a distribuição da pressão e o tempo de resfriamento. A seleção e o posicionamento adequados do ponto de injeção garantem um preenchimento uniforme, reduzem defeitos e melhoram a qualidade do produto.

Entendendo os tipos de portões e seu impacto

O projeto de injeção não se resume apenas à sua localização, mas também ao tipo escolhido. Os tipos mais comuns incluem injeções laterais, injeções pontuais e injeções latentes. Cada uma possui características únicas que podem ser exploradas dependendo do material plástico utilizado e do resultado desejado para o produto. Por exemplo, escolher o tipo de injeção correto pode minimizar defeitos como bolhas de ar e linhas de solda.

- Portões laterais: Versáteis, podem ser usados em diversas aplicações. Oferecem fácil remoção, mas podem deixar uma marca visível no produto.

- Portões de Ponto: Ideais para abertura automática de portões e com mínimo vestígio de portão, são adequados para componentes pequenos e de precisão.

- Portões latentes: Utilizados em produtos estéticos, pois ocultam o vestígio do portão dentro da peça.

Considerações sobre o tamanho e o posicionamento do portão

O tamanho do ponto de injeção desempenha um papel crucial na eficiência do molde. Um injeção com dimensões adequadas garante um fluxo suficiente sem causar pressão excessiva ou desperdício de material.

- Entradas de ar subdimensionadas: Podem levar a enchimento incompleto e alta perda de pressão, afetando a integridade estrutural do produto.

- Portões de grandes dimensões: Embora facilitem o fluxo, podem resultar em uso excessivo de material e tempos de resfriamento mais longos.

O posicionamento é igualmente crucial. Colocar o ponto de injeção próximo ao centro geométrico da cavidade pode ajudar a reduzir a distância de fluxo e garantir uma distribuição uniforme. Em moldes maiores, podem ser necessários múltiplos pontos de injeção para manter a consistência entre as cavidades.

Análise de Simulação para Projeto Ótimo de Portas Eletrônicas

As ferramentas de simulação são indispensáveis para prever como as alterações no projeto do ponto de injeção afetam a eficiência do molde. Ao simular diferentes cenários, os engenheiros podem otimizar o tamanho e o posicionamento do ponto de injeção sem a necessidade de tentativas e erros dispendiosos na produção física. Esse método permite ajustes precisos que levam a um melhor controle de qualidade e ciclos de fabricação mais eficientes.

A simulação pode revelar problemas potenciais, como desequilíbrios de fluxo ou aprisionamento de ar, permitindo alterações de projeto preventivas que economizam tempo e recursos na produção.

As portas laterais deixam uma marca visível no produto.Verdadeiro

Portões laterais são versáteis, mas podem deixar marcas após a remoção.

Canais de injeção subdimensionados aumentam o desperdício de material nos moldes.Falso

Portões de comporta subdimensionados causam enchimento incompleto, não desperdício de material.

Como os parâmetros do processo podem ser otimizados para melhores resultados?

A otimização dos parâmetros do processo é fundamental para alcançar resultados superiores na moldagem por injeção.

Para otimizar os parâmetros do processo, ajuste a pressão e a velocidade de injeção, controle as temperaturas do molde e do material fundido e utilize a injeção em múltiplos estágios. Esses ajustes garantem um melhor equilíbrio de preenchimento, melhorando a qualidade do produto final.

Ajustando a pressão e a velocidade de injeção

A pressão e a velocidade de injeção são elementos cruciais nas operações de moldagem que exigem uma calibração cuidadosa. Para começar, um ajuste gradual desses parâmetros pode ajudar a identificar a melhor combinação para uma dinâmica de fluxo ideal. Por exemplo, aumentar a pressão de injeção pode melhorar a fluidez do material fundido, mas pode acarretar o risco de retenção excessiva de pressão e potencial deformação do produto. Por outro lado, uma velocidade de injeção elevada pode reduzir o tempo de preenchimento, mas pode levar à ejeção do material fundido e à instabilidade.

A implementação de um em múltiplos estágios permite ajustes de pressão e velocidade durante diferentes fases do processo de enchimento. No estágio inicial, pressão e velocidade mais baixas ajudam a evitar a ejeção do material fundido. Posteriormente, o aumento desses parâmetros durante o estágio intermediário garante o enchimento rápido da cavidade. Finalmente, uma pressão reduzida durante a fase de espera evita a contração excessiva do produto.

Controle das temperaturas do molde e da fusão

A temperatura do molde afeta significativamente a fluidez do material fundido e a taxa de resfriamento. Uma temperatura mais alta do molde diminui a viscosidade, aumentando a fluidez, mas também prolongando o tempo de resfriamento e o ciclo de produção. Atingir uma temperatura uniforme em todas as cavidades pode resultar em um preenchimento mais equilibrado.

Otimizar a temperatura de fusão é igualmente importante. Temperaturas de fusão excessivamente altas podem causar a degradação do plástico, enquanto temperaturas mais baixas aumentam a resistência ao fluxo. Selecionar a temperatura correta com base nas propriedades do material plástico e nas necessidades de produção garante consistência entre as cavidades.

Aproveitando técnicas de simulação e depuração

As ferramentas de simulação são indispensáveis para determinar o tamanho e o posicionamento adequados do ponto de injeção, bem como para testar diferentes combinações de pressões e velocidades de injeção. Elas permitem que os fabricantes visualizem os resultados potenciais e tomem decisões informadas antes do início da produção real.

A depuração propriamente dita refina ainda mais essas simulações, testando-as em cenários reais. Essa etapa ajuda a ajustar os parâmetros do processo para que se alinhem com ambientes de produção específicos.

Monitoramento e ajuste contínuos

O monitoramento regular de todo o processo garante que quaisquer desvios dos parâmetros ideais sejam rapidamente identificados e corrigidos. Essa abordagem proativa não só mantém a qualidade do produto, como também aumenta a eficiência da produção.

A otimização dos parâmetros do processo é uma tarefa contínua que exige atenção aos detalhes, conhecimento das propriedades dos materiais e disposição para experimentar diferentes configurações. Ao dominar essas áreas, os fabricantes podem alcançar melhorias notáveis em seus processos de moldagem por injeção.

Aumentar a velocidade de injeção reduz o tempo de enchimento.Verdadeiro

Velocidades de injeção mais altas preenchem os moldes mais rapidamente, reduzindo o tempo de ciclo.

Temperaturas mais altas no molde aumentam a viscosidade da massa fundida.Falso

Temperaturas mais elevadas do molde diminuem a viscosidade, melhorando a fluidez.

Por que a manutenção de equipamentos é fundamental para o desempenho dos moldes?

A manutenção dos equipamentos é essencial para garantir o desempenho ideal dos moldes, impactando tanto a eficiência quanto a qualidade do produto.

A manutenção dos equipamentos é crucial para o desempenho dos moldes, pois garante confiabilidade, reduz o tempo de inatividade e mantém a precisão necessária para uma produção de alta qualidade. A manutenção regular de máquinas e moldes ajuda a evitar defeitos, prolonga a vida útil dos equipamentos e garante a consistência da qualidade do produto.

Garantir a confiabilidade e reduzir o tempo de inatividade

Uma das principais razões pelas quais de equipamentos é crucial para o desempenho dos moldes é a confiabilidade que ela proporciona. As máquinas de moldagem por injeção são sistemas complexos que exigem precisão em sua operação. Verificações regulares de manutenção ajudam a identificar problemas potenciais antes que eles causem falhas na máquina, reduzindo assim o tempo de inatividade inesperado. Por exemplo, verificar o sistema hidráulico regularmente pode prevenir vazamentos que poderiam interromper o processo de moldagem.

Além disso, ao realizar a manutenção dos componentes elétricos, você garante que todos os sensores e controladores funcionem corretamente, evitando interrupções dispendiosas e problemas de qualidade.

Prolongando a vida útil do equipamento

A manutenção regular não só previne falhas repentinas, como também prolonga a vida útil do equipamento. Isso é particularmente importante para moldes multicavidades, onde mesmo pequenos desgastes podem levar a problemas significativos de desempenho. Por exemplo, a lubrificação de peças móveis, como pinos extratores e deslizadores, garante uma operação suave e reduz o desgaste, prolongando assim a vida útil do molde.

Um plano de manutenção detalhado deve incluir:

| Componente | Atividade de manutenção | Freqüência |

|---|---|---|

| Sistema hidráulico | Verifique se há vazamentos | Mensal |

| Sistema Elétrico | Inspecionar sensores | Trimestral |

| Peças de molde | Lubrifique as peças móveis | Quinzenal |

| Calibração de Máquinas | Verificar configurações | Anualmente |

Manter a precisão e a consistência

Na moldagem por injeção, a precisão é fundamental para garantir que cada cavidade seja preenchida corretamente. A limpeza e a manutenção regulares do molde ajudam a manter essa precisão. Com o tempo, resíduos de materiais plásticos podem se acumular nas superfícies do molde, afetando o equilíbrio do fluxo e, consequentemente, a qualidade do produto final. A limpeza regular previne esses acúmulos e mantém a precisão do molde.

Além disso, manter a calibração precisa da máquina de injeção garante que a pressão e a velocidade de injeção permaneçam consistentes, o que é fundamental para a produção de produtos de alta qualidade.

Em conclusão, embora uma estratégia de manutenção robusta exija tempo e recursos, ela compensa ao garantir altos níveis de desempenho de moldes e equipamentos. Investir em manutenção regular aprimora a qualidade do produto, reduz os custos operacionais e melhora a eficiência geral da produção.

A manutenção reduz significativamente o tempo de inatividade do molde.Verdadeiro

Verificações regulares previnem avarias, garantindo o funcionamento contínuo.

Ignorar a manutenção melhora a precisão do molde.Falso

A negligência leva ao acúmulo de resíduos, afetando o fluxo e a qualidade.

Conclusão

Dominar essas estratégias de otimização leva a um desempenho superior do molde e à qualidade do produto. Analise suas práticas atuais e considere implementar essas melhorias para aumentar a eficiência.

-

Explore técnicas para obter uma distribuição uniforme do fluxo de material fundido: Figura 1: Dois sistemas de canais de alimentação naturalmente balanceados (simétricos) e um contraexemplo. Figura 2: Um sistema de canais de alimentação artificialmente balanceado. Página 2. Moldagem por Injeção. ↩

-

Descubra como os canais quentes melhoram o equilíbrio e a eficiência do enchimento: Embora os sistemas de canais quentes e frios tenham suas vantagens, para maior flexibilidade de projeto, além de reduzir tempos de ciclo e custos, os canais quentes… ↩

-

Explore os diversos tipos de canais de injeção para otimizar a eficiência do molde: Os canais de injeção vêm em vários designs, incluindo canais de borda, canais secundários e canais de injeção direta, que discutiremos mais adiante. ↩

-

Aprenda como o tamanho do ponto de injeção impacta o fluxo e a eficiência: O tamanho ideal do ponto de injeção é baseado na espessura da parede da peça, no volume da peça, na viscosidade do material sob as condições de processamento, etc ↩

-

Entenda como as simulações refinam os projetos de injeção de forma eficaz: O posicionamento dos pontos de injeção no projeto de moldagem é crucial, pois afeta a qualidade das peças fabricadas, bem como a capacidade de injetar o material corretamente… ↩

-

Descubra como a injeção em múltiplos estágios aprimora a precisão do preenchimento do molde: A injeção em múltiplos estágios e a manutenção da pressão em múltiplos estágios fazem parte do processo de moldagem. O controle da injeção em múltiplos estágios pode melhorar efetivamente… ↩

-

Entenda como a manutenção impacta a confiabilidade e reduz o tempo de inatividade da produção: A manutenção de ferramentas de moldagem por injeção é crucial para o desenvolvimento de dispositivos médicos moldados por injeção consistentes e de alta qualidade. Contrato de moldagem por injeção de plástico… ↩