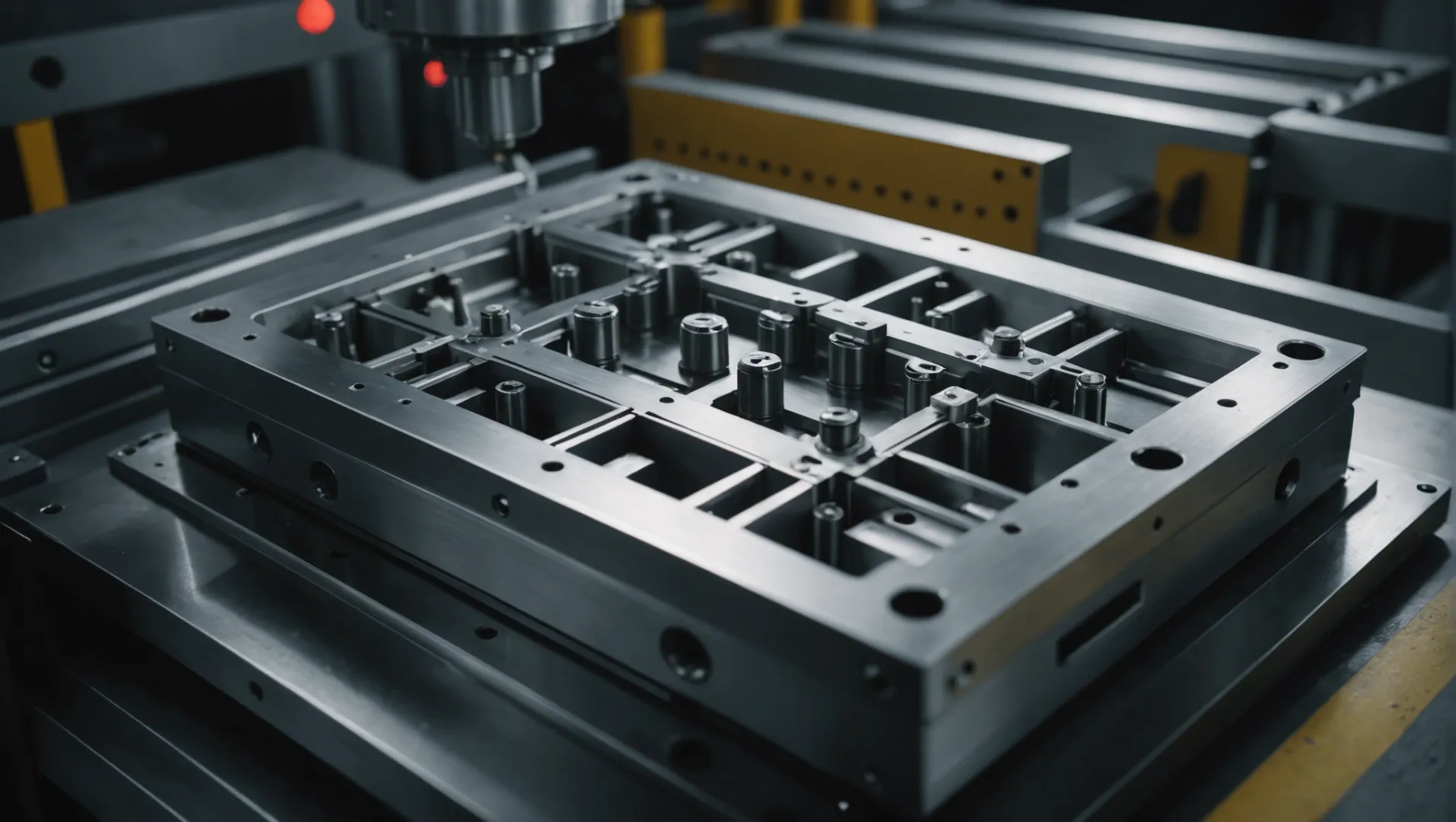

A moldagem por injeção é a base da fabricação moderna, fornecendo a espinha dorsal para a produção eficiente de inúmeros produtos plásticos.

Para otimizar os ciclos de moldagem por injeção, concentre-se no projeto e na manutenção do molde, selecione os materiais apropriados, ajuste os parâmetros de moldagem, aprimore os sistemas de resfriamento, agilize os processos de desmoldagem e treine o pessoal de maneira eficaz. Esses métodos melhoram coletivamente a eficiência do ciclo e a qualidade do produto.

Embora a resposta rápida forneça uma base, aprofundar-se em cada método revela as estratégias diferenciadas que geram melhorias significativas na eficiência da moldagem por injeção. As seções a seguir oferecem uma exploração detalhada dessas técnicas.

O treinamento do operador reduz o tempo do ciclo de moldagem por injeção.Verdadeiro

Operadores treinados otimizam o uso da máquina, reduzindo erros e tempos de inatividade.

Como o projeto do molde afeta a otimização do ciclo?

Compreender as complexidades do projeto de moldes é fundamental para simplificar os tempos de ciclo na moldagem por injeção, impactando tanto a eficiência quanto a qualidade do produto.

O projeto do molde impacta significativamente a otimização do ciclo, reduzindo a resistência ao fluxo, melhorando a eficiência do resfriamento e melhorando a facilidade de desmoldagem. Dimensionamento adequado de canais e comportas, sistemas de resfriamento eficientes e mecanismos de desmoldagem suaves contribuem para ciclos mais rápidos e produtos de maior qualidade.

O papel do design do corredor e do portão

O projeto do molde começa com o sistema de canal e comporta 1 , crucial para direcionar o plástico fundido para dentro da cavidade do molde. O dimensionamento adequado minimiza a resistência ao fluxo, garantindo um enchimento rápido e uniforme. Corredores menores reduzem o desperdício de material, enquanto comportas de tamanho adequado evitam quedas excessivas de pressão que podem levar a defeitos como linhas de solda.

Exemplo: Em um estudo envolvendo componentes automotivos, a otimização da localização das comportas resultou em uma redução de 15% no tempo de ciclo devido à melhoria da dinâmica do fluxo.

Sistemas de resfriamento eficientes

O resfriamento é uma fase crítica no ciclo de moldagem por injeção, representando até 70% do tempo total do ciclo. Um sistema de resfriamento eficiente é vital para reduzir o tempo de ciclo. A integração de canais de resfriamento conformados, projetados para seguir o contorno da peça, aumenta a eficiência da transferência de calor.

Implementação: A utilização de técnicas avançadas de resfriamento 2 , como o resfriamento conformado, pode atingir uma redução de até 30% no tempo de resfriamento em comparação aos métodos convencionais. Esses canais oferecem resfriamento uniforme, reduzindo o risco de empenamento e melhorando a precisão dimensional.

Melhorando a eficiência da desmoldagem

A etapa final do ciclo é a desmoldagem. Um molde bem projetado apresenta um sistema de desmoldagem eficiente que minimiza as interrupções do ciclo. A seleção de métodos de desmoldagem adequados, como ejeção de ar ou pinos ejetores, garante uma liberação suave do produto sem danos.

Consideração: A aplicação de agentes desmoldantes 3 reduz o atrito entre o produto e as superfícies do molde, facilitando a desmoldagem. A manutenção regular destes mecanismos é crucial para evitar falhas mecânicas que possam interromper a produção.

Tabela: Impacto do Projeto do Molde na Otimização do Ciclo

| Aspecto | Melhoria | Resultado |

|---|---|---|

| Design de corredor e portão | Resistência ao fluxo reduzida | Enchimento mais rápido, menos defeitos |

| Sistema de resfriamento | Transferência de calor aprimorada | Tempos de resfriamento mais curtos, empenamento reduzido |

| Mecanismo de Desmoldagem | Liberação de produto mais suave | Interrupções de ciclo minimizadas |

Manutenção como fator de tempo de ciclo

A manutenção regular do molde garante ótimo desempenho e longevidade. As inspeções ajudam a identificar precocemente o desgaste, evitando possíveis defeitos e atrasos na produção. verificações de manutenção de rotina 4 permite reparos ou substituições de peças em tempo hábil, mantendo a eficiência.

Prática: A implementação de um sistema de manutenção preditiva pode resolver problemas de forma proativa antes que eles afetem o cronograma de produção, otimizando ainda mais os tempos de ciclo.

Corredores menores reduzem o desperdício de material.Verdadeiro

Corredores menores utilizam menos material, minimizando o desperdício na moldagem.

O resfriamento é responsável por 50% do tempo do ciclo na moldagem por injeção.Falso

Na verdade, o resfriamento é responsável por até 70% do tempo total do ciclo.

Qual o papel da seleção de materiais na eficiência?

A seleção de materiais é fundamental na moldagem por injeção, influenciando a eficiência, a qualidade e a relação custo-benefício. A escolha dos materiais certos pode aumentar drasticamente a velocidade de produção e a confiabilidade do produto.

A seleção de materiais afeta a eficiência da moldagem por injeção, afetando a fluidez, o encolhimento, a estabilidade térmica e os requisitos de processamento. Os materiais ideais garantem tempos de ciclo mais rápidos, melhor qualidade do produto e redução de desperdício.

Compreendendo as características dos materiais

A seleção do material apropriado envolve a avaliação de suas principais propriedades, como fluidez, retração e estabilidade térmica. A fluidez determina a facilidade com que um material pode preencher o molde, influenciando os tempos de ciclo e a probabilidade de defeitos. Materiais com maior fluidez podem diminuir a resistência, permitindo velocidades de injeção mais rápidas.

O encolhimento é outro fator crítico. Materiais com menores taxas de retração mantêm a estabilidade dimensional e reduzem os ajustes pós-moldagem. Ao minimizar as variações de encolhimento, os fabricantes alcançam uma qualidade consistente e reduzem o desperdício de material.

A estabilidade térmica garante que os materiais resistam ao calor gerado durante a injeção sem se degradarem. Essa característica permite temperaturas de processamento mais elevadas e ciclos mais rápidos sem comprometer a integridade do produto.

Avaliando as necessidades de processamento de materiais

Os requisitos de processamento de um material influenciam significativamente a eficiência geral. Alguns plásticos necessitam de pré-tratamento, como secagem, para eliminar a umidade, o que pode causar defeitos como bolhas. Ao selecionar materiais com necessidades mínimas de pré-processamento, os fabricantes podem agilizar as operações.

Um material bem escolhido também deve estar alinhado com especificações específicas do produto 5 . A consideração de fatores como resistência ao impacto e flexibilidade garante que o produto final atenda aos padrões de desempenho sem modificações excessivas.

Equilibrando custo e desempenho

Embora os materiais de alto desempenho possam oferecer benefícios substanciais, os seus custos devem ser justificados pelos ganhos de eficiência que proporcionam. O uso de uma análise de custo-benefício ajuda a equilibrar as despesas de materiais com melhorias de produção. Por exemplo, os plásticos de engenharia podem ser dispendiosos, mas conduzem a menos defeitos e a tempos de ciclo reduzidos, reduzindo assim os custos de produção a longo prazo.

Estudo de caso: Inovações de materiais em moldagem por injeção

Inovações como plásticos biodegradáveis e termoplásticos de alto desempenho estão remodelando os processos de moldagem por injeção. Esses materiais não apenas contribuem para a sustentabilidade, mas também oferecem propriedades únicas, como maior fluidez e estabilidade térmica.

Considere um cenário em que um fabricante muda de um plástico convencional para um polímero de alto fluxo. Esta mudança leva a uma redução de 15% no tempo de ciclo e a uma queda significativa nas taxas de defeitos, demonstrando o poder transformador da seleção informada de materiais.

Conclusão

A seleção de materiais não é apenas uma decisão técnica; é estratégico que impacta todas as etapas do processo de moldagem por injeção. Ao compreender a interação das propriedades dos materiais e das necessidades de processamento, os fabricantes podem aumentar significativamente a eficiência e a qualidade do produto.

Materiais de alta fluidez reduzem os tempos do ciclo de injeção.Verdadeiro

Materiais com maior fluidez preenchem os moldes mais rapidamente, reduzindo os tempos de ciclo.

Todos os materiais requerem pré-tratamento na moldagem por injeção.Falso

Nem todos os materiais necessitam de pré-tratamento; alguns estão prontos para uso direto.

Como os sistemas de resfriamento podem ser aprimorados para ciclos mais rápidos?

Os sistemas de resfriamento desempenham um papel fundamental na eficiência dos ciclos de moldagem por injeção, impactando significativamente a velocidade geral de produção e a qualidade do produto.

Para aprimorar os sistemas de resfriamento para ciclos mais rápidos, projete canais de água eficientes, estabilize as temperaturas de resfriamento e aumente as áreas de superfície de resfriamento. Essas otimizações garantem um resfriamento rápido e uniforme do molde, reduzindo os tempos de ciclo e melhorando a consistência do produto.

Projetando canais de resfriamento eficientes

Um componente integral de um sistema de resfriamento robusto é o projeto dos canais de resfriamento. Canais de resfriamento eficientes garantem que o molde seja resfriado de maneira uniforme e rápida, o que afeta diretamente o tempo do ciclo. Ao organizar estrategicamente esses canais para cobrir uma maior área de superfície e garantir que estejam o mais próximo possível do núcleo, sem comprometer a integridade estrutural, os fabricantes podem obter ciclos de resfriamento mais rápidos.

Além disso, a adoção de técnicas de resfriamento conformado – onde os canais são impressos em 3D para se adaptarem precisamente ao formato do molde – pode aumentar ainda mais a eficiência. Este método permite uma distribuição de calor mais uniforme e uma dissipação mais rápida, minimizando pontos quentes que poderiam levar a defeitos.

Estabilizando a temperatura da água de resfriamento

Manter uma temperatura consistente da água de resfriamento é outro fator crítico. As temperaturas flutuantes podem levar a um resfriamento irregular, resultando em deformações ou defeitos no produto final. Ao utilizar chillers ou controladores de temperatura, os fabricantes podem manter a água de resfriamento em uma temperatura ideal, garantindo que ela permaneça estável durante todo o processo.

Embora temperaturas mais baixas possam acelerar o resfriamento, elas devem ser cuidadosamente equilibradas para evitar condensação na superfície do molde, o que poderia afetar adversamente a qualidade do produto.

Aumentando a área de superfície de resfriamento

Aumentar a área de superfície afetada pelo sistema de resfriamento pode reduzir drasticamente os tempos de ciclo. Isto pode ser conseguido adicionando mais canais ou usando inserções que melhoram a condutividade térmica dentro do molde. Materiais como inserções de cobre ou alumínio podem ser usados em moldes de aço para facilitar uma transferência de calor mais rápida.

Além disso, a otimização das propriedades do material do próprio molde, como o uso de aços de alta condutividade térmica, pode ajudar ainda mais na redução do tempo de resfriamento.

Ao implementar essas estratégias – projetando canais eficientes, estabilizando temperaturas e aumentando áreas de superfície – os fabricantes podem melhorar significativamente o desempenho de seus sistemas de refrigeração 6 , levando a ciclos de produção mais rápidos e qualidade superior do produto.

As técnicas de resfriamento conforme reduzem os tempos de ciclo.Verdadeiro

O resfriamento conformado permite uma distribuição uniforme do calor, minimizando pontos de acesso.

Temperaturas mais altas da água de resfriamento melhoram a qualidade do molde.Falso

Temperaturas estáveis e mais baixas evitam empenamentos e defeitos.

Por que o treinamento do operador é crucial para a estabilidade do processo?

No mundo da moldagem por injeção, operadores qualificados são a chave que garante operações suaves e qualidade consistente do produto. Sem treinamento adequado, até mesmo as máquinas mais avançadas podem falhar.

O treinamento dos operadores é vital para a estabilidade do processo, pois capacita os trabalhadores com as habilidades necessárias para gerenciar máquinas com eficiência, solucionar problemas e manter padrões de segurança, garantindo assim uma qualidade consistente do produto e minimizando o tempo de inatividade.

A importância do treinamento do operador em moldagem por injeção

A moldagem por injeção envolve máquinas sofisticadas e um processo preciso que exige operadores qualificados para um gerenciamento eficaz. O treinamento adequado capacita os operadores a compreenderem as nuances das operações da máquina, permitindo-lhes tomar decisões informadas durante a produção.

Os programas de treinamento devem abranger:

- Operação da máquina: Familiarizar os operadores com os controles e funções do equipamento ajuda a otimizar o desempenho da máquina.

- Parâmetros do processo: Compreender como ajustar parâmetros como temperatura e pressão é crucial para manter a consistência do produto.

- Solução de problemas: Equipar os operadores com habilidades de resolução de problemas reduz o tempo de inatividade e evita defeitos.

Aumentando a responsabilidade do operador

Operadores bem treinados assumem a responsabilidade pelas suas funções, levando a uma maior responsabilização. É mais provável que identifiquem potenciais problemas antes que estes se agravem, mantendo assim a estabilidade do processo 7 . Esta abordagem proativa garante que as máquinas operem com eficiência máxima, reduzindo desperdícios desnecessários e melhorando a qualidade do produto.

Segurança e Conformidade

A segurança é fundamental em qualquer ambiente de produção. Os programas de formação devem enfatizar os protocolos de segurança para prevenir acidentes e garantir a conformidade com os regulamentos da indústria. Operadores treinados em práticas de segurança estão mais bem preparados para lidar com emergências e manter um ambiente de trabalho seguro.

Melhoria Contínua através de Treinamento

Sessões regulares de treinamento incentivam uma cultura de melhoria contínua. À medida que a tecnologia evolui, os operadores precisam se manter atualizados com os mais recentes avanços em moldagem por injeção. Fornecer educação contínua os mantém equipados com as mais recentes técnicas e melhores práticas, estabilizando ainda mais o processo de fabricação.

Concluindo, o treinamento dos operadores não é apenas uma formalidade, mas um investimento estratégico na estabilidade e eficiência do processo. Ao priorizar a educação, as empresas garantem não apenas o bom funcionamento das suas máquinas, mas também o sucesso a longo prazo dos seus esforços de produção.

O treinamento do operador reduz o tempo de inatividade da máquina.Verdadeiro

O treinamento capacita os operadores com habilidades para solucionar problemas, minimizando o tempo de inatividade.

Operadores não treinados podem melhorar a qualidade do produto.Falso

Sem formação, os operadores não têm competências para garantir uma qualidade consistente do produto.

Conclusão

A otimização eficaz dos ciclos de moldagem por injeção aumenta a eficiência e a qualidade da produção. Ao implementar ajustes estratégicos em várias fases e treinar pessoal, os fabricantes podem alcançar melhorias substanciais.

-

Aprenda como o design do canal e da comporta otimiza a dinâmica do fluxo.: As comportas e os canais são uma parte essencial do processo de moldagem por injeção de plástico. O sistema de passagem inclui três canais através dos quais o plástico flui. ↩

-

Explore detalhadamente os benefícios das técnicas avançadas de resfriamento: Em comparação com os canais de resfriamento lineares tradicionais, a tecnologia de resfriamento conformal é muito mais eficiente, melhorando significativamente a qualidade e a eficiência do molde… ↩

-

Descubra como os desmoldantes melhoram a eficiência da desmoldagem.: Os desmoldantes têm a finalidade de controlar ou eliminar a adesão entre duas superfícies. Eles também podem ser conhecidos como agentes antibloqueio, superfície… ↩

-

Entenda por que a manutenção regular evita atrasos dispendiosos.: A manutenção regular e cuidadosa do molde de injeção pode evitar falhas nas peças e reduzir o custo geral do seu programa de moldagem por injeção. ↩

-

Explore estudos detalhados sobre como os materiais afetam a eficiência.: Desempenho do produto: A seleção do material para moldagem por injeção impacta diretamente as propriedades e o desempenho do produto final. · Custo-benefício:… ↩

-

Descubra técnicas avançadas para melhorar a eficiência do resfriamento do molde.: Precisa descobrir as necessidades de energia de resfriamento do molde para os vários polímeros que você utiliza? Que tal dimensionar os circuitos de resfriamento para que eles… ↩

-

Obtenha insights sobre como o treinamento de operadores melhora a eficiência da fabricação: Quando todos estão em sintonia com um treinamento consistente, menos erros e acidentes acontecerão, e a produtividade e o moral melhorarão. Se você ainda está… ↩