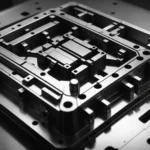

Já se sentiu frustrado com um defeito de produção que parecia impossível de resolver? Eu também já passei por isso. Otimizar a posição do ponto de injeção no projeto do molde me poupou incontáveis horas de solução de problemas.

Para otimizar a posição do ponto de injeção no projeto de moldes de injeção, considere as propriedades do material, a estrutura do produto e os requisitos do processo. O uso de ferramentas de simulação e diretrizes empíricas ajuda a obter um preenchimento uniforme e a minimizar defeitos, garantindo melhor qualidade e eficiência do produto.

Embora a compreensão desses elementos fundamentais seja crucial, aprofundar-se nos detalhes do posicionamento do gate pode elevar significativamente o processo de projeto. Abaixo, exploramos considerações importantes e técnicas avançadas para refinar sua abordagem à otimização do gate.

As ferramentas de simulação são essenciais para a otimização do posicionamento dos portões.Verdadeiro

As ferramentas de simulação preveem o comportamento do fluxo, auxiliando no posicionamento ideal das comportas.

- 1. Quais são as principais considerações de material para a posição do ponto de entrada?

- 2. Como a estrutura do produto influencia o posicionamento das portas de entrada?

- 3. Quais requisitos de processo devem ser priorizados na otimização de portas lógicas?

- 4. Que técnicas avançadas podem melhorar o posicionamento do portão de escape?

- 5. Conclusão

Quais são as principais considerações de material para a posição do ponto de entrada?

No projeto de moldes de injeção, selecionar a posição correta do ponto de injeção é crucial para equilibrar a qualidade do produto e a eficiência da fabricação.

Os principais fatores a serem considerados na definição do ponto de injeção incluem a fluidez do plástico, as taxas de contração e as propriedades do material. Esses fatores influenciam a localização ideal do ponto de injeção para garantir o preenchimento ideal, minimizar defeitos e melhorar a qualidade do produto.

Fluidez de Materiais Plásticos

A fluidez de um material plástico influencia significativamente a escolha da posição do ponto de injeção. Plásticos com boa fluidez, como o polietileno e o polipropileno, permitem a utilização de pontos de injeção mais distantes de áreas críticas. Essa estratégia reduz potenciais defeitos, como marcas de fluxo ou linhas de solda, permitindo que o material flua suavemente sobre geometrias complexas.

Por outro lado, materiais com baixa fluidez, como o policarbonato ou o polifenileno éter, exigem pontos de injeção mais próximos das seções essenciais do molde. Essa proximidade garante que a cavidade do molde seja preenchida adequadamente, evitando preenchimento incompleto ou vazios. Ferramentas de simulação podem auxiliar na análise do fluxo de fluido¹ para otimizar o posicionamento dos pontos de injeção.

Taxas de contração e características do material

A taxa de contração de um material determina seu comportamento durante o resfriamento e a solidificação. Por exemplo, o ABS apresenta uma taxa de contração relativamente alta, o que exige o posicionamento estratégico dos pontos de injeção em seções de parede mais espessas para mitigar deformações ou inconsistências dimensionais. Uma tabela que descreva as taxas de contração típicas de materiais comuns pode servir como uma referência valiosa

| Material | Taxa típica de encolhimento (%) |

|---|---|

| Polietileno | 1.5 – 3.0 |

| Polipropileno | 1.0 – 2.5 |

| Policarbonato | 0.5 – 0.7 |

| ABS | 0.4 – 0.8 |

Propriedades específicas do material

Cada material plástico possui características únicas que influenciam seu comportamento no processo de moldagem. Compreender essas propriedades é essencial para um posicionamento eficaz do ponto de injeção:

- Estabilidade térmica: Plásticos de alta temperatura podem exigir estratégias específicas de resfriamento para evitar a degradação.

- Reatividade: Certos plásticos reagem às condições ambientais durante a moldagem, influenciando a localização do ponto de injeção para minimizar a exposição.

- Aditivos: A presença de cargas ou reforços pode alterar o comportamento do fluxo, exigindo ajustes no projeto do ponto de injeção.

Ao analisar esses fatores, os engenheiros podem otimizar o projeto do portão 2 não apenas para melhorar a eficiência da fabricação, mas também para aprimorar as propriedades mecânicas e a qualidade estética do produto final.

O polietileno exige portões de segurança próximos a áreas críticas.Falso

O polietileno possui boa fluidez e pode lidar com posições de entrada mais distantes.

O ABS tem uma taxa de encolhimento maior que o policarbonato.Verdadeiro

O ABS normalmente encolhe de 0,4 a 0,8%, enquanto o policarbonato encolhe de 0,5 a 0,7%.

Como a estrutura do produto influencia o posicionamento das portas de entrada?

A estrutura de um produto desempenha um papel fundamental na determinação do posicionamento ideal do ponto de injeção na moldagem por injeção, impactando tanto a qualidade quanto a eficiência.

A estrutura do produto influencia o posicionamento do ponto de injeção, ditando o caminho do fluxo e a uniformidade do preenchimento plástico. Formas complexas, espessuras de parede variáveis e dimensões do produto devem ser consideradas para evitar defeitos como deformação e concentração de tensão.

Entendendo a Complexidade do Produto

Quando se trata de produtos com formatos complexos, garantir o preenchimento uniforme com o plástico é fundamental. Por exemplo, produtos com múltiplas saliências, ranhuras ou furos exigem um posicionamento cuidadoso do ponto de injeção. A utilização de análises de simulação pode determinar a localização ideal do ponto de injeção, garantindo que todas as áreas sejam preenchidas simultaneamente, evitando assim a falta ou o excesso de material.

Exemplo: Componentes com múltiplas saliências

Considere um componente com várias saliências. Se o ponto de injeção estiver mal posicionado, algumas áreas podem apresentar enchimento excessivo, enquanto outras podem ficar insuficientemente preenchidas. A análise de simulação 3 ajuda a visualizar os caminhos do fluxo e a ajustar o posicionamento do ponto de injeção para uma distribuição uniforme.

Considerações sobre espessura de parede

Alterações na espessura da parede também impactam significativamente o posicionamento do ponto de injeção. A transição entre diferentes espessuras deve ser suave para evitar concentração de tensão e deformação. Idealmente, o ponto de injeção deve ser posicionado onde a espessura da parede seja uniforme.

Estudo de caso: Alterações repentinas na espessura

Em componentes com mudanças abruptas na espessura da parede, os pontos de injeção não devem ser posicionados próximos a essas transições. Em vez disso, posicione-os onde a espessura permanece constante. Isso evita possíveis deformações e garante a integridade estrutural.

Manuseio de produtos de grande porte

Produtos de grande porte geralmente exigem múltiplos pontos de injeção para garantir um enchimento uniforme. Esses pontos devem ser distribuídos estrategicamente para evitar superaquecimento ou resfriamento localizado.

Tabela: Estratégias de posicionamento de portões para produtos de grande porte

| Aspecto | Estratégia |

|---|---|

| Enchimento uniforme | Utilize sistemas de portões balanceados |

| Resistência Estrutural | Evite áreas com mofo frágil para a colocação do portão |

| Viabilidade do Processamento | Considere a facilidade de fabricação e a durabilidade do molde |

Para itens de grande porte, um sistema de comportas balanceadas garante resistência ao fluxo uniforme em cada ponto de entrada. Essa configuração é crucial para manter a qualidade do produto e minimizar possíveis defeitos.

Conclusão

Compreender a interação entre a estrutura do produto e o posicionamento do ponto de injeção é essencial para otimizar o projeto de moldes de injeção. Ao utilizar técnicas como análise de simulação e considerar cuidadosamente fatores como complexidade e tamanho, os projetistas podem aprimorar tanto a qualidade quanto a eficiência de seus processos de fabricação.

O posicionamento do ponto de injeção afeta a qualidade do produto na moldagem por injeção.Verdadeiro

O posicionamento correto do ponto de injeção garante um preenchimento uniforme com plástico, reduzindo defeitos.

Alterações na espessura da parede não afetam o posicionamento do portão.Falso

Variações na espessura da camada de gás afetam o fluxo, exigindo um posicionamento cuidadoso das comportas.

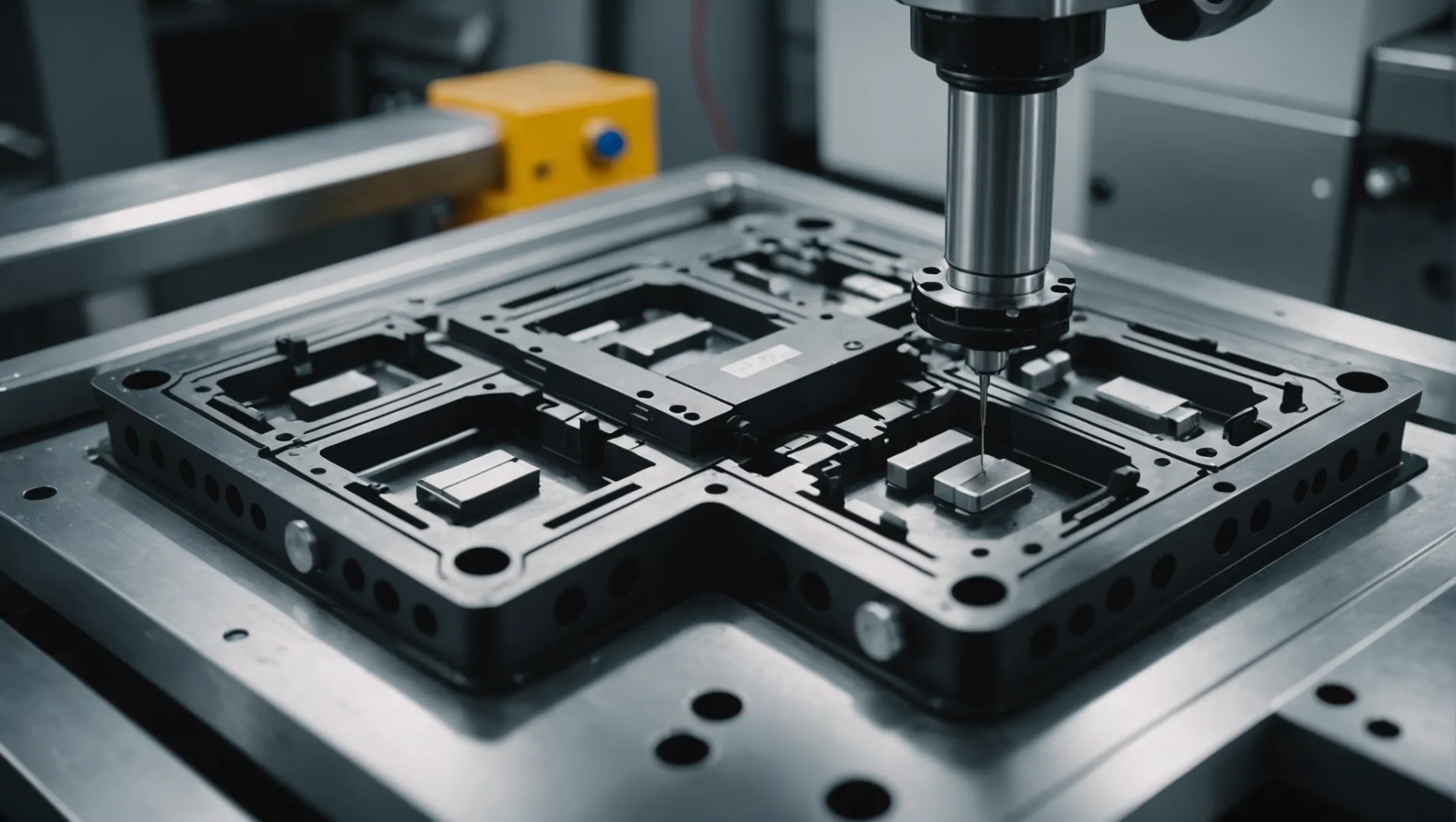

Quais requisitos de processo devem ser priorizados na otimização de portas lógicas?

Otimizar a posição do ponto de injeção no projeto de moldes de injeção envolve equilibrar diversos requisitos do processo para melhorar a qualidade e a eficiência da produção.

Priorize a pressão de injeção, os sistemas de refrigeração e os métodos de desmoldagem na otimização do ponto de injeção para garantir uma fabricação eficiente e sem defeitos. Considere o uso de ferramentas de simulação para ajustes precisos.

Pressão e velocidade de injeção

Ao otimizar o posicionamento do ponto de injeção, a pressão e a velocidade de injeção desempenham papéis cruciais. O ponto de injeção deve ser posicionado em relação ao bico para minimizar a perda de pressão. Cenários de baixa pressão exigem um ponto de injeção mais próximo do bico, enquanto configurações de alta pressão permitem maior flexibilidade no posicionamento do ponto de injeção. A injeção em alta velocidade exige um posicionamento preciso do ponto de injeção para garantir o preenchimento rápido da cavidade, minimizando assim os defeitos de injeção.

Exemplo:

Um estudo sobre controle para aplicações de baixa pressão⁴ demonstrou uma melhora significativa na qualidade do produto quando as válvulas foram posicionadas mais próximas do bocal. Isso minimiza a perda de pressão e reduz o risco de defeitos.

Coordenação do Sistema de Refrigeração

A eficácia do sistema de refrigeração influencia significativamente o posicionamento dos pontos de injeção. É fundamental evitar posicionamentos que possam interromper a refrigeração, especialmente perto de canais de água. Uma abordagem coordenada garante uma refrigeração consistente do produto, o que é essencial para manter a precisão dimensional e reduzir deformações.

Exemplo:

Em um caso envolvendo sistemas de refrigeração na moldagem por injeção 5 , o posicionamento estratégico do ponto de injeção longe dos canais de refrigeração resultou em melhoria da qualidade do produto, garantindo um resfriamento uniforme.

Métodos de desmoldagem

A desmoldagem eficaz é fundamental para manter a integridade do produto. Os pontos de injeção devem facilitar a desmoldagem, evitando áreas que dificultem a ejeção ou que possam danificar o produto. O tamanho e o formato dos pontos de injeção devem ser compatíveis com o método de desmoldagem escolhido, reduzindo a probabilidade de quebra dos pontos de injeção ou problemas com resíduos.

Exemplo:

A pesquisa sobre melhorias na eficiência da desmoldagem⁶ destacou como o posicionamento adequado dos pontos de injeção simplificou os processos de ejeção e reduziu o potencial de danos, aumentando assim a eficiência da produção.

Tabela: Priorização dos Requisitos do Processo

| Requisito do processo | Considerações importantes |

|---|---|

| Pressão de injeção | Posicione o portão com base nos níveis de pressão |

| Sistema de resfriamento | Coordenar com os canais de refrigeração |

| Método de Desmoldagem | Facilitar a ejeção suave; evitar áreas críticas |

Embora esses requisitos de processo formem a base de uma otimização eficaz do processo de produção, o uso de ferramentas de simulação pode fornecer ajustes precisos e insights preditivos sobre como vários fatores interagem durante a produção. A simulação não apenas reduz a necessidade de testes, mas também aprimora a capacidade do projetista de prever possíveis problemas, simplificando assim o processo de otimização.

A posição da comporta afeta a perda de pressão de injeção.Verdadeiro

Posicionar as comportas mais perto do bocal minimiza a perda de pressão, reduzindo defeitos.

Os canais de refrigeração devem estar próximos aos gates para melhor refrigeração.Falso

As comportas devem evitar os canais de refrigeração para garantir um resfriamento uniforme do produto.

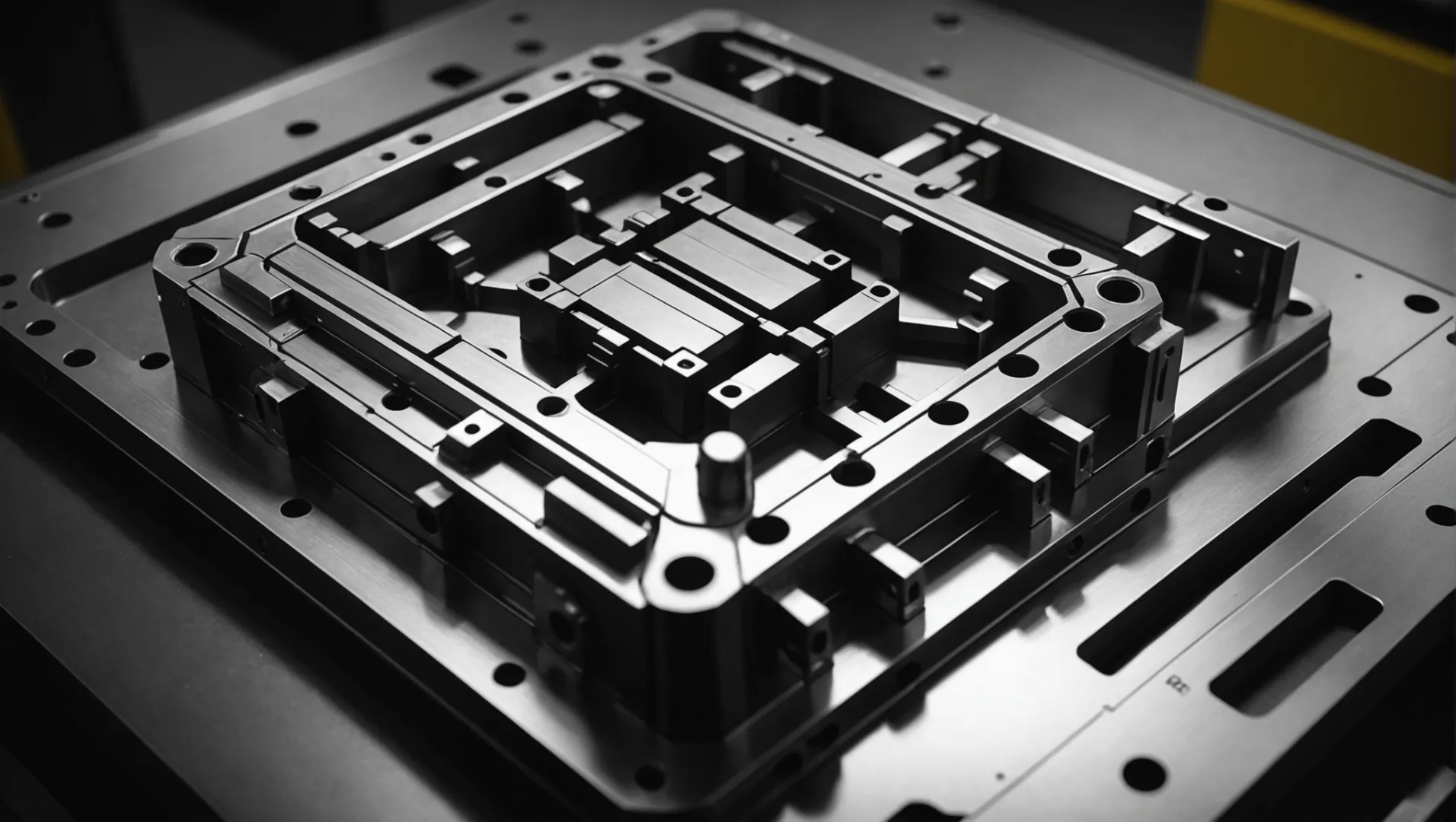

Que técnicas avançadas podem melhorar o posicionamento do portão de escape?

O posicionamento dos pontos de injeção na moldagem por injeção é uma arte complexa, que exige precisão e adaptabilidade para otimizar a produção.

Técnicas avançadas para melhorar o posicionamento dos pontos de injeção incluem a utilização de software de simulação, a aplicação de diretrizes empíricas e a realização de testes em moldes. Esses métodos ajudam a prever o comportamento do fluxo, refinar a localização dos pontos de injeção e garantir um enchimento equilibrado, resultando em qualidade superior do produto e maior eficiência na fabricação.

Software de simulação: uma abordagem moderna

O software de simulação permite que os projetistas modelem diferentes posições de injeção, prevendo como o plástico fluirá e preencherá um molde. Esse software avalia variáveis como tempo de preenchimento, distribuição de pressão e mudanças de temperatura. Usando esses dados, os projetistas podem ajustar as posições de injeção para minimizar defeitos como bolhas de ar e linhas de solda. Ao simular esses cenários virtualmente, as etapas de tentativa e erro, que costumam ser dispendiosas na produção física, podem ser reduzidas. Por exemplo, as técnicas de análise de simulação fornecem informações valiosas para a otimização de formas complexas.

Diretrizes empíricas: aproveitando a experiência

Regras empíricas, baseadas em anos de experiência na indústria, orientam os projetistas no posicionamento dos pontos de injeção. Essas diretrizes sugerem posicionar os pontos de injeção na parte mais espessa do produto ou evitar cantos para reduzir a concentração de tensões. Embora nem sempre ofereçam a melhor solução, servem como um ponto de partida essencial, fornecendo uma base para estratégias de otimização empíricas que podem ser personalizadas para projetos específicos.

Testes de mofo: Testando a viabilidade no mundo real

Os testes práticos de moldagem continuam sendo indispensáveis na otimização dos pontos de injeção. Os testes permitem que os projetistas observem diretamente a qualidade do produto e façam ajustes precisos nas posições dos pontos de injeção. Ao examinar variáveis como qualidade de aparência e propriedades mecânicas, os testes de moldagem validam a aplicação prática dos projetos teóricos. Esse processo iterativo garante que o produto final atenda aos padrões desejados. Por exemplo, os testes práticos de moldagem confirmam os ajustes sugeridos por simulação e dados empíricos.

Balanceamento de Múltiplos Portões para Produtos de Grande Porte

Para produtos maiores, o uso de múltiplos pontos de injeção pode ser necessário para obter um preenchimento uniforme. O posicionamento desses pontos de injeção precisa ser cuidadosamente balanceado para evitar problemas como superaquecimento localizado ou resfriamento desigual. Um sistema de injeção balanceado garante resistência ao fluxo igual em cada ponto de injeção, promovendo uma distribuição uniforme do material. Essa técnica não só melhora a qualidade geral, como também prolonga a vida útil do molde, reduzindo a tensão em áreas estruturais mais frágeis. Informações sobre o balanceamento de múltiplos pontos de injeção podem oferecer estratégias detalhadas para lidar com projetos de grande escala de forma eficaz.

Considerações sobre a moldagem por injeção de alta velocidade

Em processos de injeção de alta velocidade, a posição do ponto de injeção deve facilitar o preenchimento rápido da cavidade sem causar defeitos como marcas de fluxo. O ajuste do formato e tamanho do ponto de injeção pode atender às necessidades da produção em alta velocidade, garantindo que o plástico atinja todas as partes do molde de forma rápida e uniforme. de alta velocidade destacam ajustes que podem mitigar problemas comuns em ambientes de ritmo acelerado.

Integração com sistemas de refrigeração

A coordenação entre o posicionamento dos pontos de injeção e o sistema de refrigeração é vital. O alinhamento correto garante que os produtos sejam resfriados uniformemente, mantendo a precisão dimensional. Evite posicionar os pontos de injeção muito próximos aos canais de refrigeração para prevenir impactos negativos na eficiência da refrigeração. Por exemplo, o conhecimento de estratégias de integração de refrigeração¹² ajuda a manter a qualidade durante a fase de resfriamento.

O software de simulação reduz o processo de tentativa e erro na moldagem.Verdadeiro

A simulação prevê comportamentos de fluxo, minimizando testes físicos.

Diretrizes empíricas sempre oferecem as melhores soluções para portões.Falso

Elas oferecem um ponto de partida, mas podem não ser a solução ideal por si só.

Conclusão

Em resumo, a otimização do posicionamento dos pontos de injeção exige uma abordagem holística que considere materiais, estrutura e processo. Utilize análises de simulação e testes práticos para aprimorar seus projetos de moldagem por injeção.

-

Explore como diferentes fluidez do plástico afetam as estratégias de posicionamento do ponto de injeção: O plástico fluindo por um único ponto de injeção criará linhas de solda visíveis ao contornar obstruções no molde; Altas pressões de injeção e… ↩

-

Aprenda métodos para aprimorar o design de portões e obter melhor qualidade do produto: Para começar, os portões podem e devem ser colocados em áreas não estéticas sempre que possível. E nos casos em que um portão precisa ser localizado em um local menos desejável… ↩

-

Descubra como as ferramentas de simulação otimizam o posicionamento dos pontos de injeção para componentes complexos: Simulação de Moldagem por Injeção, uma tecnologia CAE que analisa o comportamento de preenchimento da resina injetada em um molde por uma máquina de moldagem por injeção. ↩

-

Aprenda como o posicionamento mais próximo dos bicos melhora a qualidade em cenários de baixa pressão: Válvulas projetadas para uso em baixa pressão podem não fornecer vedação adequada ou operação fácil sob pressões mais altas. ↩

-

Descubra como o posicionamento estratégico aumenta a eficiência do resfriamento: 1. Sistemas de resfriamento a água. Os sistemas de resfriamento a água são a escolha preferida dos moldadores por injeção, graças à sua eficiência e custo-benefício. ↩

-

Entenda como o posicionamento ideal do ponto de injeção facilita a ejeção do produto: Já quis incorporar novos recursos de design, mas se preocupou com a viabilidade de fabricação? Ou se deparou com uma linha de produtos difícil de desmoldar? ↩

-

A análise de simulação ajuda a refinar o posicionamento do ponto de injeção, prevendo o comportamento do fluxo. O software de simulação de moldagem por injeção é usado para produzir peças moldadas melhores e reduzir defeitos. Isso é feito por meio da simulação digital e virtual.. ↩

-

Diretrizes empíricas oferecem estratégias fundamentais para a otimização do ponto de injeção: Em moldes de injeção, o projeto da localização do ponto de injeção está entre os fatores mais críticos para se obter peças dimensionalmente precisas e de alta qualidade ↩

-

Os testes de moldagem validam os projetos teóricos com resultados de testes no mundo real: O número de testes de moldagem por injeção afeta diretamente a eficiência da produção e a qualidade do produto, portanto, precisa ser controlado de forma flexível de acordo com… ↩

-

O balanceamento de múltiplos canais de injeção garante um preenchimento uniforme e reduz defeitos. Esta lição aborda os fatores a serem considerados ao implementar uma estratégia de múltiplos canais de injeção, como diferentes dimensões de canais impactam o comportamento de preenchimento e a injeção… ↩

-

Essas técnicas otimizam o posicionamento do ponto de injeção para uma produção em ritmo acelerado. As principais tecnologias das máquinas de moldagem por injeção de alta velocidade incluem controle preciso de temperatura, controle preciso de pressão, moldagem por injeção com parafuso de alta velocidade… ↩

-

A integração adequada garante um resfriamento uniforme e mantém a precisão do produto. As válvulas de comporta oferecem diversas vantagens ao usar canais quentes, incluindo melhor aparência, segurança e um produto final de melhor qualidade. ↩