A moldagem por injeção é mais do que apenas um processo – é uma forma de arte que molda produtos plásticos de alta qualidade. Mas você sabia que o segredo do sucesso está na posição de alimentação?

A otimização da posição de alimentação na moldagem por injeção envolve planejamento estratégico durante o projeto do produto, projeto do molde e ajustes de parâmetros do processo. Isso garante um fluxo de fusão equilibrado, reduz defeitos e melhora a qualidade do produto e a eficiência da produção.

Embora seja importante compreender o básico, vamos mergulhar em algumas estratégias transformadoras que podem realmente mudar o jogo do seu processo de moldagem por injeção.

A espessura uniforme da parede melhora o fluxo de fusão na moldagem por injeção.Verdadeiro

A espessura consistente da parede garante um fluxo de fusão equilibrado, reduzindo defeitos.

- 1. Como o design do produto afeta a posição da alimentação na moldagem por injeção?

- 2. Qual é o papel do projeto de molde na otimização da posição de alimentação?

- 3. Como os parâmetros do processo afetam a otimização da posição de alimentação?

- 4. Quais são os desafios comuns na otimização da posição do feed e como superá-los?

- 5. Conclusão

Como o design do produto afeta a posição da alimentação na moldagem por injeção?

Na moldagem por injeção, a fase de projeto é crucial para determinar a posição ideal de alimentação, influenciando a qualidade e a eficiência.

O design do produto impacta a posição de alimentação na moldagem por injeção, influenciando o fluxo de fusão através da análise da espessura da parede e considerações de forma, garantindo distribuição uniforme e defeitos mínimos.

Considerações sobre espessura de parede

A espessura uniforme da parede desempenha um papel fundamental na manutenção de um fluxo de fusão consistente. Na moldagem por injeção, a espessura irregular da parede pode resultar em um fluxo de fusão desequilibrado, levando a defeitos como marcas de afundamento ou vazios internos. Durante a fase de concepção do produto, uma análise detalhada deve garantir a uniformidade para facilitar uma posição de alimentação 1 .

- Exemplo : Considere um projeto de caixa de plástico onde um aumento repentino na espessura da parede nos cantos poderia levar a defeitos. Ao fazer a transição gradual da espessura de espessa para fina, o fluxo de fusão é mais uniforme, otimizando a posição de alimentação.

Influências de forma e estrutura

A forma geométrica e a estrutura de um produto são fatores críticos na determinação da posição de alimentação. Produtos com formatos complexos – como aqueles com cavidades profundas ou rebaixos – exigem posicionamento estratégico da posição de alimentação para garantir um fluxo suave do fundido.

- Exemplo : Para uma peça com cavidade profunda, posicionar o avanço próximo a esta área pode ajudar a garantir que o fundido preencha primeiro as seções difíceis, reduzindo defeitos como disparos curtos.

Considerações Práticas de Design

A incorporação de considerações práticas de design ajuda a aumentar a eficiência do processo de moldagem por injeção. A tabela abaixo descreve os principais fatores e seu impacto potencial na posição de alimentação:

| Fator de projeto | Impacto na posição do feed |

|---|---|

| Espessura Uniforme da Parede | Promove fluxo de fusão equilibrado |

| Transição gradual de espessura | Reduz a resistência ao fluxo |

| Proximidade de Forma Complexa | Garante o preenchimento completo de áreas complexas |

Ao prestar atenção a estes factores durante a fase inicial de concepção, os fabricantes podem melhorar significativamente tanto a qualidade do produto final como a eficiência do processo de produção. Mais insights sobre o projeto do molde 2 podem melhorar ainda mais a compreensão da otimização da posição de alimentação na moldagem por injeção.

A espessura uniforme da parede garante um fluxo de fusão equilibrado.Verdadeiro

A espessura uniforme da parede ajuda a manter o fluxo de fusão consistente, reduzindo defeitos.

Formas complexas não afetam a posição de alimentação.Falso

Formas complexas requerem posicionamento estratégico de alimentação para garantir o enchimento completo.

Qual é o papel do projeto de molde na otimização da posição de alimentação?

O projeto do molde é um elemento fundamental na determinação da eficiência e da qualidade do processo de moldagem por injeção. Influencia diretamente como a posição de alimentação pode ser otimizada para alcançar uma produção contínua.

O projeto do molde desempenha um papel crucial na otimização da posição de alimentação, influenciando fatores como tipo de porta, layout do canal e sistema de resfriamento. Esses elementos garantem um fluxo de fusão eficaz, reduzem defeitos e melhoram a qualidade do produto e a eficiência da produção.

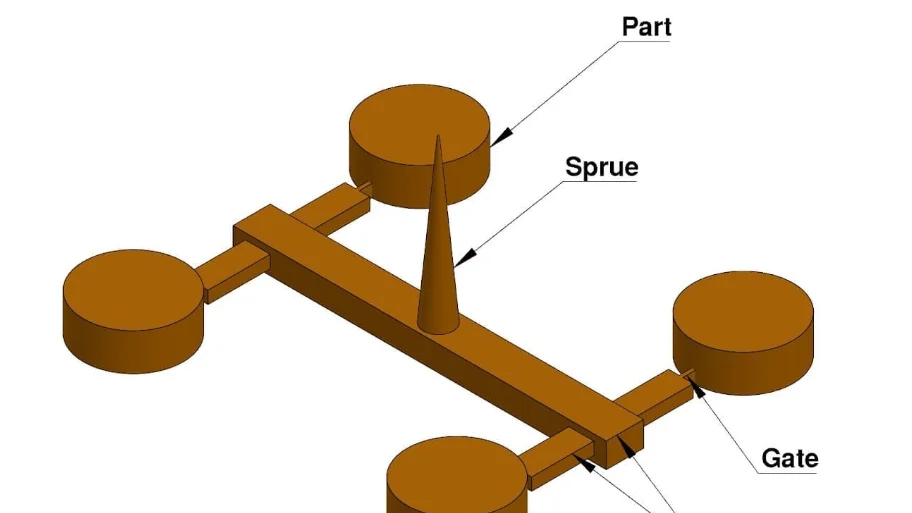

A importância da seleção do tipo de portão

A seleção do tipo de comporta apropriado é fundamental para otimizar a posição de alimentação. O tipo de portão impacta não apenas a aparência do produto final, mas também a facilidade de fabricação e a eficiência.

- Portas laterais : Normalmente simples de processar e econômicas, as portas laterais podem, no entanto, deixar marcas visíveis na superfície do produto. Eles são ideais para itens menos complexos onde a estética não é uma preocupação primordial.

- Portas pontuais : Oferecendo uma marca de ponto menor e adequação para produção automatizada, as portas pontuais são frequentemente usadas quando são desejadas manchas mínimas na superfície. Sua complexidade, porém, pode aumentar os custos de fabricação.

- Portas Latentes : Cortam automaticamente a porta durante a desmoldagem, proporcionando qualidade de aparência superior. Ideais para produtos com elevada exigência estética, os portões latentes podem ser colocados estrategicamente em áreas ocultas.

Escolher o tipo de comporta correto para as necessidades específicas do seu produto é essencial para otimizar efetivamente a posição de alimentação.

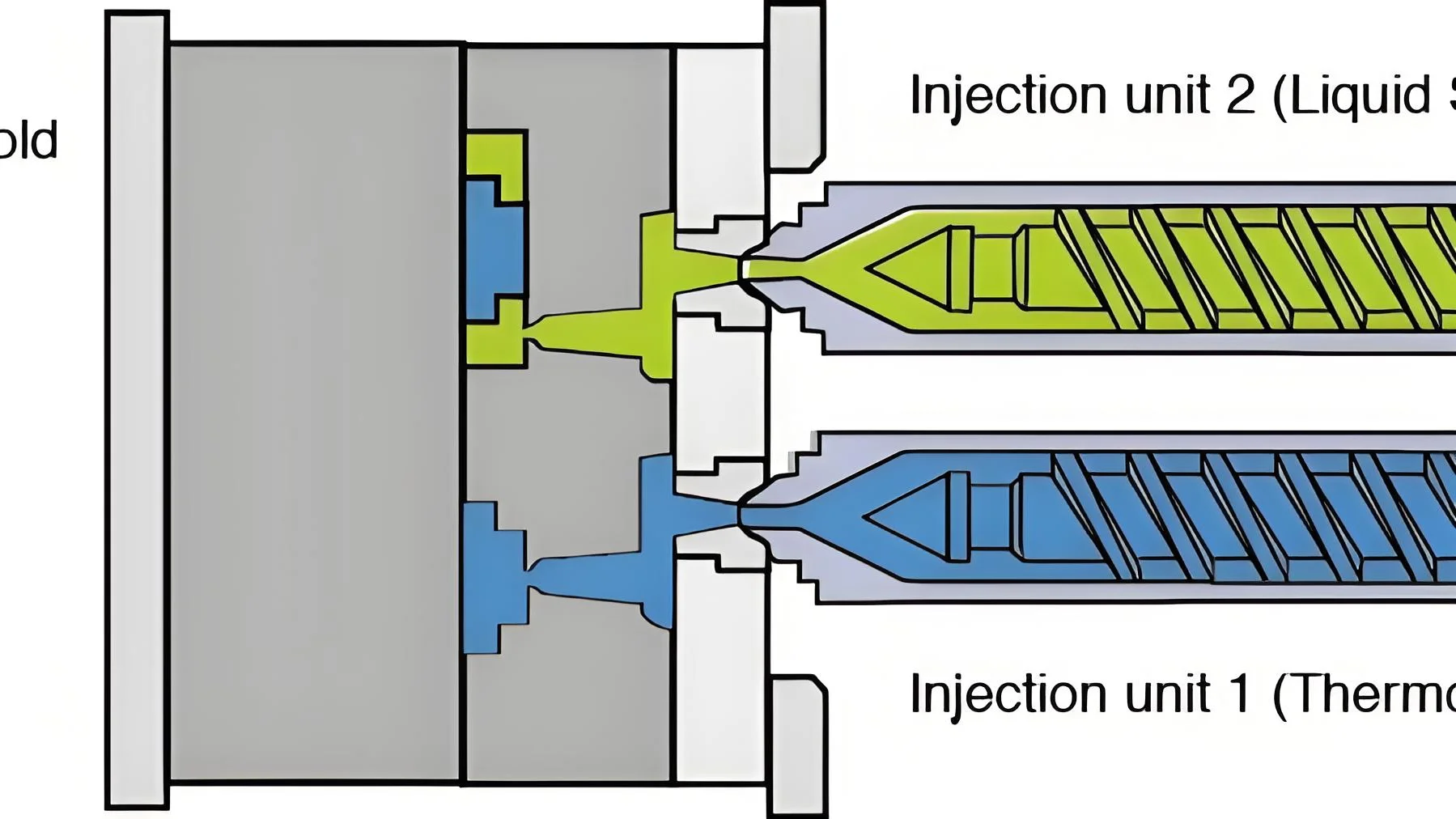

Impacto do design do sistema Runner

O sistema de canais é um conduíte crucial através do qual o material fundido viaja do canal de entrada até a cavidade do molde. Seu design influencia fortemente as características de fluxo e a perda de pressão do fundido.

| Seção transversal do corredor | Vantagens | Desvantagens |

|---|---|---|

| Circular | Menor resistência ao fluxo | Maior custo de processamento |

| Trapezoidal | Mais fácil de processar | Resistência moderada ao fluxo |

O objetivo é garantir um layout equilibrado, especialmente em moldes com múltiplas cavidades, para manter a pressão de alimentação e a taxa de fluxo de fusão consistentes em todas as cavidades. Esse equilíbrio reduz defeitos e melhora a qualidade do produto.

Considerações sobre o projeto do sistema de resfriamento

Sistemas de resfriamento eficientes desempenham um papel vital na manutenção da temperatura ideal do molde, o que, por sua vez, afeta o fluxo de fusão e a qualidade do produto.

- Resfriamento localizado : O posicionamento estratégico de canais de resfriamento próximos à posição de alimentação evita o superaquecimento e garante um resfriamento uniforme.

- Seleção de materiais : O uso de materiais com alta condutividade térmica pode acelerar a dissipação de calor, aumentando a eficiência geral.

O sistema de resfriamento deve ser meticulosamente projetado para evitar a interrupção dos caminhos do fluxo de fusão, mantendo a consistência da temperatura em toda a superfície do molde. Por exemplo, o resfriamento excessivo pode causar encolhimento ou deformação irregular.

Ao focar nesses aspectos do projeto do molde – seleção da porta, sistema de canais e configuração de resfriamento – os fabricantes podem aprimorar significativamente suas estratégias de otimização da posição de alimentação. Esses ajustes não apenas melhoram a qualidade do produto, mas também agilizam a eficiência da produção.

As portas laterais são ideais para itens complexos em moldagem por injeção.Falso

As portas laterais são melhores para itens simples, não para itens complexos.

Os corredores circulares têm a menor resistência ao fluxo em moldes.Verdadeiro

Os corredores circulares fornecem a menor resistência ao fluxo, auxiliando na eficiência.

Como os parâmetros do processo afetam a otimização da posição de alimentação?

Compreender os parâmetros do processo é crucial para refinar a posição da alimentação para moldagem por injeção, afetando o fluxo e a qualidade do produto.

A otimização da posição de alimentação na moldagem por injeção depende dos principais parâmetros do processo: velocidade de injeção, pressão e temperatura do molde. Esses fatores impactam a dinâmica do fluxo de fusão, garantindo enchimento eficiente, minimizando defeitos e alcançando resultados de alta qualidade.

Velocidade de injeção e sua influência

A velocidade com que o material é injetado no molde desempenha um papel fundamental na determinação do quão bem o molde será preenchido. Uma velocidade de injeção mais alta pode facilitar um enchimento mais rápido, o que é particularmente benéfico para produtos de paredes finas ou formatos complexos. No entanto, isso traz consigo desvantagens potenciais, como jatos e turbulência, levando a defeitos como manchas superficiais.

Por exemplo, considere um componente complexo com paredes finas. Uma velocidade de injeção rápida ajuda o fundido a navegar rapidamente por essas complexidades, mas se a velocidade for muito alta, poderá criar inconsistências na distribuição do material. Portanto, a posição de alimentação deve ser estrategicamente posicionada para acomodar essas variações de velocidade e garantir um enchimento uniforme.

Gerenciando a pressão de injeção

A pressão de injeção afeta diretamente a capacidade do material de preencher completamente o molde. Uma pressão muito alta pode levar a problemas como deformação do molde ou flash, enquanto uma pressão muito baixa pode resultar em disparos curtos e marcas de encolhimento. É crucial equilibrar a pressão com o projeto do molde para otimizar a posição de alimentação.

Para peças grandes que requerem uma posição de alimentação central, o aumento da pressão garante o preenchimento completo da cavidade sem esforço excessivo nas áreas periféricas. Por outro lado, para componentes menores ou mais delicados, pressões moderadas combinadas com avanços estrategicamente posicionados podem evitar o excesso de embalagem e garantir a integridade estrutural.

O papel crítico da temperatura do molde

A temperatura do molde influencia significativamente as características de fluxo do fundido e, em última análise, a qualidade do produto acabado. Uma temperatura mais alta geralmente aumenta a fluidez do fundido, reduzindo a probabilidade de defeitos superficiais, mas potencialmente estendendo os tempos de resfriamento.

Em cenários onde a alta qualidade da superfície é fundamental, a manutenção de temperaturas elevadas do molde perto de superfícies críticas garante um preenchimento completo e acabamentos suaves. Por outro lado, controlar a temperatura do molde para peças dimensionalmente precisas ajuda a mitigar possíveis desvios causados pela expansão ou contração térmica.

Equilibrando parâmetros para resultados ideais

A otimização da posição de alimentação através do controle preciso dos parâmetros do processo envolve um complexo ato de equilíbrio. Abaixo está uma tabela simplificada que ilustra como cada parâmetro afeta as decisões de posição do feed:

| Parâmetro | Impacto na otimização da posição do feed |

|---|---|

| Velocidade de injeção | Influencia a vazão; velocidades mais altas podem exigir posicionamento estratégico para evitar defeitos. |

| Pressão de injeção | Determina a capacidade de preenchimento; pressões equilibradas evitam deformações e defeitos. |

| Temperatura do Molde | Afeta a fluidez do fundido; altas temperaturas melhoram a qualidade da superfície, mas podem atrasar o resfriamento. |

Ajustando cuidadosamente esses parâmetros, os fabricantes podem garantir que a posição de alimentação seja otimizada tanto para eficiência quanto para qualidade nas operações de moldagem por injeção. Esta abordagem abrangente não só melhora os resultados do produto, mas também aumenta a eficiência geral da produção.

Para obter mais informações sobre a otimização dos parâmetros do processo na moldagem por injeção, explore este guia detalhado 3 .

Maior velocidade de injeção reduz manchas superficiais.Falso

Velocidades mais altas podem causar jateamento e turbulência, aumentando os defeitos superficiais.

A temperatura do molde afeta a fluidez do fundido na moldagem por injeção.Verdadeiro

Temperaturas mais altas do molde melhoram a fluidez do fundido, melhorando a qualidade do preenchimento.

Quais são os desafios comuns na otimização da posição do feed e como superá-los?

A otimização da posição de alimentação está repleta de desafios que podem afetar a qualidade e a eficiência dos processos de moldagem por injeção. Compreender essas questões é crucial para superá-las de forma eficaz.

Os desafios na otimização da posição de alimentação incluem espessuras de parede irregulares, formatos complexos de produtos, tipos de portas inadequados e parâmetros de processo inadequados. Superá-los envolve um projeto cuidadoso do produto e do molde, seleção estratégica de portas e ajuste fino da velocidade e pressão da injeção para garantir um fluxo de fusão equilibrado e minimizar defeitos.

Espessura irregular da parede: um desafio persistente

Espessuras irregulares da parede podem levar a um fluxo de material fundido desequilibrado, o que complica a otimização da posição de alimentação. Esse problema geralmente decorre de uma análise inadequada da espessura da parede 4 durante a fase de projeto do produto. Por exemplo, mudanças abruptas na espessura da parede podem criar marcas de afundamento ou vazios, dificultando a determinação de uma posição de alimentação eficaz.

Solução:

Para resolver isso, garanta a uniformidade na espessura da parede ou faça uma transição gradual entre diferentes espessuras para equilibrar a resistência ao fluxo. Esta abordagem estratégica permite um fluxo de fusão mais previsível, facilitando uma melhor seleção da posição de alimentação.

Formas de produtos complexos

Produtos com formatos complexos representam outro desafio significativo na otimização da posição de alimentação. Características como cavidades profundas ou rebaixos podem dificultar o fluxo suave do fundido se não forem abordadas adequadamente durante a fase de projeto.

Solução:

Posicione o feed o mais próximo possível dessas áreas complexas. Por exemplo, em um produto com cavidade profunda, definir a alimentação próxima a esta seção garante que ela seja preenchida prontamente, reduzindo defeitos como saliências curtas ou poros.

Seleção do tipo de portão

A escolha do tipo de portão correto é crucial para uma otimização eficaz da posição de alimentação. Cada tipo – lateral, pontual ou latente – tem implicações exclusivas para o fluxo de fusão e a qualidade da superfície.

Solução:

Selecione um tipo de portão que se alinhe aos requisitos específicos do produto. Por exemplo, para produtos com elevadas exigências de aparência, uma porta latente 5 posicionada discretamente melhora os aspectos estéticos e funcionais do produto acabado.

Ajustes de parâmetros de processo

Parâmetros de processo incorretos, como velocidade e pressão de injeção, podem levar a um desempenho insatisfatório da posição de alimentação. Velocidades de injeção rápidas podem causar jatos, enquanto a pressão inadequada pode resultar em enchimentos incompletos.

Solução:

Ajuste a velocidade e a pressão da injeção de acordo com o design do produto e as propriedades do material. Para produtos de paredes finas ou complexos, velocidades mais elevadas podem ser apropriadas, enquanto produtos de paredes espessas podem beneficiar de velocidades reduzidas para evitar o sobreaquecimento.

Concluindo, superar os desafios na otimização da posição de alimentação requer uma abordagem multifacetada. Ao abordar questões em cada estágio – projeto do produto, projeto do molde e ajuste dos parâmetros do processo – os fabricantes podem alcançar uma qualidade mais consistente e maior eficiência de produção.

A espessura irregular da parede leva a marcas de afundamento.Verdadeiro

Espessuras desiguais da parede podem causar fluxo de fusão desequilibrado, levando a defeitos.

Os portões latentes são ideais para altas demandas de aparência.Verdadeiro

As portas latentes melhoram os aspectos estéticos e funcionais dos produtos.

Conclusão

Ao adotar essas estratégias, você não apenas melhorará a qualidade do produto, mas também agilizará os processos de produção.

-

Aprenda como a espessura uniforme da parede afeta o fluxo de fusão na moldagem por injeção.: A espessura adequada da parede reduzirá o risco de defeitos cosméticos em peças plásticas. As paredes em qualquer peça moldada em plástico não devem ter menos que 40 a 60 por cento que… ↩

-

Descubra como o design do molde influencia a posição de alimentação e a eficiência geral.: Os moldes projetados para moldagem por injeção são projetados para serem eficientes em vários aspectos da produção. Em primeiro lugar, facilitam tempos de ciclo rápidos,… ↩

-

Aprenda técnicas avançadas para ajustar os parâmetros do processo de forma eficaz.: Os 8 parâmetros principais na otimização do processo de moldagem por injeção para evitar defeitos · 1. Controle de temperatura: · 2. Velocidade de injeção: · 3. Resfriamento… ↩

-

Saiba como a espessura da parede afeta o fluxo de fusão e a posição de alimentação.: Durante o projeto do produto, a importância da espessura da parede é reduzir o uso de material e, ao mesmo tempo, melhorar a qualidade da peça e a velocidade de produção. Bruto reduzido… ↩

-

Descubra por que os portões latentes melhoram as qualidades estéticas e funcionais.: Tem vantagens de boa pressão de transmissão, forte… O portão latente é o tipo de portão mais comumente usado em nossos moldes de injeção. ↩