As marcas de fluxo em peças moldadas por injeção te incomodam? Provavelmente sim. E você definitivamente não é o único que se sente assim!

O aprimoramento do projeto do molde reduz os defeitos de marcas de fluxo por meio da alteração dos sistemas de canais de alimentação, do layout dos pontos de injeção e das configurações de exaustão. Essas mudanças permitem que o plástico se mova com mais suavidade, reduzindo a turbulência e melhorando a qualidade da superfície.

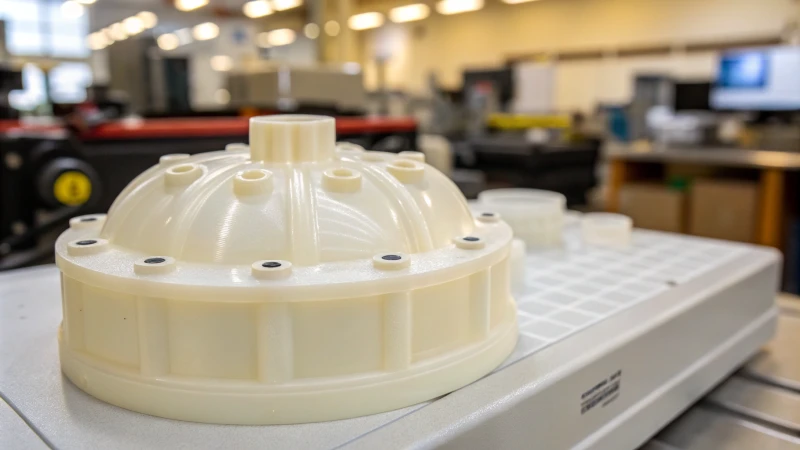

Como essas pequenas alterações no design do molde melhoram sua linha de produção? Nos meus anos na indústria de moldes, testemunhei como esses ajustes beneficiam muito a produção. Alterar o formato dos canais de injeção, como optar por designs circulares para facilitar o fluxo ou trapezoidais para melhor processamento, pode reduzir bastante a resistência ao fluxo. O polimento desses canais cria um caminho suave para o plástico, evitando marcas de fluxo. Caminhos realmente suaves.

O design do ponto de injeção também é importante. Escolher o tipo e o tamanho certos do ponto de injeção é como descobrir uma receita maravilhosa – simplesmente combina todos os elementos na perfeição. Pontos de injeção pontuais funcionam para peças pequenas e precisas, enquanto pontos de injeção em leque são adequados para superfícies maiores. A localização e o tamanho corretos do ponto de injeção permitem que o metal fundido flua uniformemente, reduzindo defeitos. Muito importante.

O design do sistema de exaustão também é importante. Aberturas de exaustão bem posicionadas ou materiais respiráveis fazem uma grande diferença. Essas peças permitem que os gases presos escapem, permitindo que a massa fundida flua como um rio calmo em vez de um mar tempestuoso, resultando em menos marcas de fluxo.

Essas dicas de design de moldes ajudam a alcançar tanto o apelo visual quanto a excelência funcional. Elas transformam os resultados do produto, proporcionando qualidade e satisfação. Qualidade e satisfação são o que mais importam.

A otimização do projeto do molde melhora o acabamento da superfície do produto.Verdadeiro

Projetos de moldes otimizados melhoram o fluxo de material fundido, reduzindo defeitos na superfície.

As marcas de fluxo são causadas pelo resfriamento inadequado do molde.Falso

As marcas de fluxo resultam de um fluxo de material fundido irregular, e não de problemas de resfriamento.

- 1. Como o design do sistema de canais de distribuição reduz as marcas de fluxo?

- 2. Como o design dos portões influencia a formação das marcas de fluxo?

- 3. Por que o projeto do sistema de exaustão é crucial na otimização de moldes?

- 4. Como implementar materiais respiráveis para um melhor desempenho contra o mofo?

- 5. Conclusão

Como o design do sistema de canais de distribuição reduz as marcas de fluxo?

Alguns produtos moldados parecem perfeitos. Outros não ficam tão bons. O segredo está no design do sistema de canais de injeção!

O projeto do sistema de canais de alimentação desempenha um papel vital na redução de marcas de fluxo, ajustando a forma, o tamanho, o acabamento superficial e o design do ponto de injeção. O sistema permite um fluxo suave do material fundido, reduzindo a resistência e melhorando a qualidade do produto.

Importância do formato e tamanho do corredor

Um sistema de canais bem projetado é essencial para controlar o fluxo do plástico fundido. Canais circulares são preferíveis por minimizarem a resistência, enquanto canais trapezoidais oferecem um processamento mais fácil.

| Tamanho do produto | Diâmetro do corredor principal | Diâmetro do ramo |

|---|---|---|

| Pequeno | 3-5 mm | 4-8 mm |

| Grande | 6-10 mm | 4-8 mm |

Se tiver interesse, consulte este guia detalhado sobre projeto de canais de alimentação ( nível 1)

Melhorando o acabamento da superfície do corredor

A melhoria do acabamento superficial reduz a resistência à fusão, atingindo uma rugosidade de Ra0,4-0,8 μm por meio de usinagem de precisão. Essa técnica previne a turbulência e as consequentes marcas de fluxo.

Veja estas 2 técnicas de usinagem de precisão para mais informações.

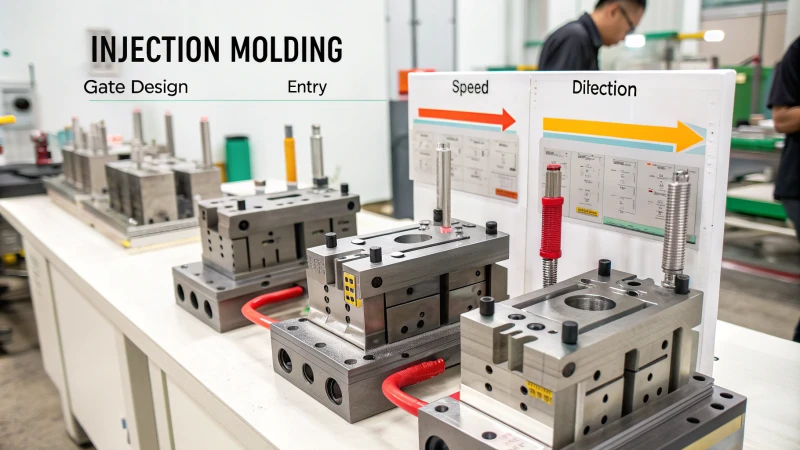

Otimização do projeto do portão

Escolher o tipo e o tamanho certos de filtro é crucial. Um filtro de ponto único é adequado para produtos pequenos com altas exigências estéticas, enquanto os filtros em leque são melhores para itens maiores.

Exemplos de tipos de portas lógicas:

- Comporta de precisão : Permite um fluxo uniforme e de alta velocidade.

- Ventilador de comporta : Ótimo para uma ampla faixa de injeção.

O posicionamento do ponto de injeção afeta a dispersão do material fundido e a aparência do produto; é crucial. Saiba mais sobre os diferentes tipos de pontos de injeção e seus respectivos posicionamentos .

Melhorias no projeto do sistema de exaustão

Descobrir o poder das ranhuras de exaustão foi revelador. Ranhuras nos pontos finais de enchimento, como nos cantos, garantem um melhor fluxo e menos marcas. O uso de materiais respiráveis , como o aço respirável, ajuda na saída do gás em moldes complexos .

O foco nesses projetos de sistemas de canais de injeção realmente melhorou a qualidade dos itens moldados — menos marcas de fluxo e acabamentos mais suaves sempre.

Os trilhos circulares minimizam a resistência melhor do que os trapezoidais.Verdadeiro

Os canais circulares proporcionam caminhos de fluxo mais suaves, reduzindo a resistência à fusão.

Portões de precisão não são adequados para produtos pequenos com necessidades estéticas.Falso

Os portões de precisão são ideais para produtos pequenos que exigem altos padrões estéticos.

Como o design dos portões influencia a formação das marcas de fluxo?

Você já parou para pensar em como a delicada arte do projeto do ponto de injeção pode influenciar seus projetos de moldagem por injeção? Esse aspecto é muito importante – mais importante do que você imagina.

O design do ponto de injeção influencia a formação de marcas de fluxo, controlando a forma como o plástico fundido entra no molde. Ele altera a velocidade, o percurso e a dispersão. Escolher e ajustar cuidadosamente o tipo, a posição e o tamanho do ponto de injeção ajuda a reduzir as marcas de fluxo. A qualidade do produto final melhora significativamente.

Tipo de comporta e marcas de fluxo

Na minha jornada como designer de produto, aprendi que escolher o tipo certo de bico de alimentação é como escolher a ferramenta certa para um projeto doméstico. Quando a escolha é correta, tudo se encaixa perfeitamente. Imagine criar peças onde cada detalhe importa. Um bico de alimentação preciso ajuda nesse processo, permitindo que o metal fundido flua de forma rápida e uniforme. É como a alegria de preparar uma boa refeição. Para superfícies maiores, os bicos de alimentação em leque ou laterais espalham o metal fundido como manteiga na torrada, reduzindo qualquer acúmulo indesejado.

| Tipo de portão | Adequado para | Principais benefícios |

|---|---|---|

| Ponto exato | Peças pequenas com acabamento de alta qualidade | Enchimento rápido e uniforme |

| Fã | Grandes superfícies planas | Distribuição uniforme |

| Lado | Geometrias diversas | Posicionamento versátil |

Localização e seu impacto

Na moldagem, o posicionamento é uma questão de planejamento, como organizar uma viagem perfeita. Coloque os pontos de injeção em paredes mais espessas para reduzir a resistência. Dessa forma, o material fundido se espalha suavemente pelo molde, assim como escolher boas paradas em uma viagem para um percurso mais tranquilo. Em produtos circulares, centralizar o ponto de injeção garante uma distribuição uniforme de todas as superfícies, como começar no meio de uma cidade. Para formatos alongados, posicione os pontos de injeção em locais estratégicos, como saber quando parar em uma longa viagem para garantir um fluxo suave.

O tamanho importa

O tamanho ideal do ponto de entrada precisa ser perfeito, como escolher sapatos que se ajustem perfeitamente. Um ponto de entrada muito pequeno acelera demais o processo, semelhante a tarefas apressadas que deixam de lado os detalhes. Um ponto de entrada muito grande torna tudo mais lento, afetando a qualidade. Encontre o ponto ideal onde tudo flui suavemente.

Além dos Portões: Corredor e Sistema de Escape

Otimizar o sistema de canais de alimentação é como preparar um instrumento antes de tocar. Um canal circular reduz a resistência, assim como alcançar uma nota perfeita. Os formatos trapezoidais facilitam o processamento. O acabamento da superfície dos canais também é importante – pense em polir um instrumento para obter um som mais suave.

estratégias eficazes 5 garantem que os gases presos não causem turbulência.

| Recurso | Importância |

|---|---|

| Formato de corredor | Afeta a resistência à fusão |

| Acabamento da superfície | Estabiliza o fluxo |

| Ventilação | Previne turbulências |

Moldes complexos precisam de materiais respiráveis, como um ambiente com ar fresco. Isso ajuda o processo a fluir sem problemas.

Integração de Elementos de Design

A combinação do design do sistema de injeção com os elementos de moldagem é como reger uma orquestra. Cada peça contribui para a harmonia nos resultados da fabricação. Ao focar em como os elementos interagem, consigo criar soluções que atendem às necessidades específicas do produto . Cada projeto que desenvolvo atende a todos os pontos importantes.

Os pontos de injeção precisos reduzem as marcas de fluxo em peças pequenas.Verdadeiro

Os canais de injeção de precisão permitem um enchimento rápido e uniforme, reduzindo as marcas de fluxo em peças pequenas.

Portões de maior diâmetro aumentam as taxas de cisalhamento.Falso

Comportas maiores reduzem as taxas de cisalhamento, afetando a qualidade do enchimento e a formação de marcas de fluxo.

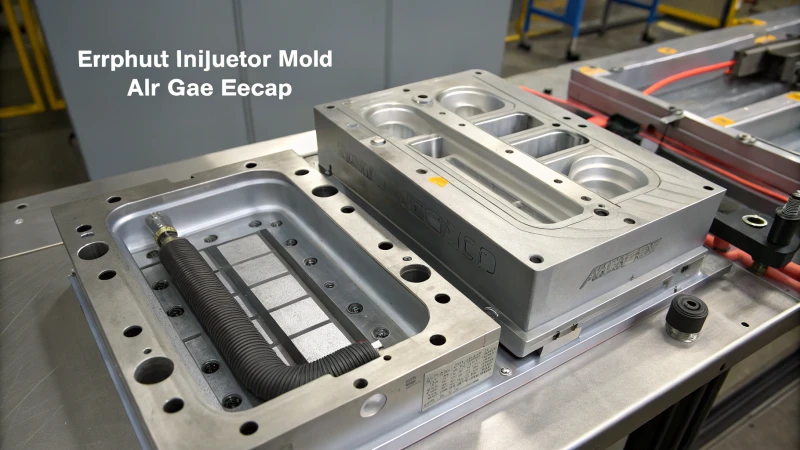

Por que o projeto do sistema de exaustão é crucial na otimização de moldes?

Primeiramente, explorei o design de moldes e descobri o papel crucial do design de exaustão.

O design do sistema de exaustão desempenha um papel fundamental na otimização do molde. Ele permite a saída do ar e dos gases aprisionados, evitando defeitos como marcas de fluxo. O resultado é um fluxo de material fundido mais suave. Esse processo provavelmente melhora a aparência dos produtos. A resistência estrutural também aumenta.

Entendendo o projeto de exaustão na moldagem

Quando comecei a explorar o design de moldes, a importância do design de exaustão me surpreendeu. Descobri que permitir a saída de ar e gases durante a moldagem não é apenas uma etapa – é crucial para a qualidade do produto. Sem isso, defeitos como marcas de fluxo queimadura podem danificar o produto. Elementos como ranhuras de exaustão e materiais que permitem a passagem de ar são muito importantes.

Configuração da ranhura de exaustão

Trabalhei em um projeto onde o posicionamento correto das aberturas de exaustão era essencial. A precisão era crucial – posicionar as aberturas na última etapa de preenchimento, em cantos complicados ou áreas com diferentes espessuras de parede, era fundamental. As dimensões também eram muito importantes.

| Recurso de Slot | Dimensão |

|---|---|

| Profundidade | 0,02-0,04 mm |

| Largura | 3-5 mm |

O projeto correto da ranhura foi essencial para reduzir o ar aprisionado e melhorar o fluxo. Isso foi crucial.

Utilizando materiais respiráveis

Em alguns moldes complexos, materiais que permitem a respiração do material, como o aço respirável, foram de grande ajuda. Eles possibilitaram a saída eficiente de gases, principalmente em locais onde as aberturas convencionais não funcionavam bem. Esse método melhorou o fluxo, facilitando o manuseio de moldes difíceis.

Conexão com o sistema Runner

A integração do projeto de exaustão com o sistema de canais também foi importante. Uma superfície lisa nos canais reduzia a resistência ao fluxo, o que ajudava o material fundido a fluir bem para a cavidade. Uma superfície rugosa poderia criar turbulência e aprisionar ar – algo que deve ser evitado.

Importância do projeto de portões

A localização da válvula também influenciou a eficácia do escapamento. Posicionar as válvulas em seções mais espessas melhorou o fluxo e reduziu o ar aprisionado, equilibrando a pressão em toda a cavidade. Isso demonstrou a interconexão de todas as partes.

Utilizar bons projetos de exaustão muitas vezes melhorou a eficiência do molde e a qualidade do produto para mim, especialmente em eletrônicos de consumo 8. Para alguém habilidoso como Jacky, conhecer essas técnicas é muito importante para o sucesso dos projetos.

As aberturas de escape são localizadas no último ponto de enchimento.Verdadeiro

As ranhuras estão localizadas nos cantos ou nas transições de espessura da parede para minimizar o aprisionamento de ar.

O aço respirável é utilizado em todos os projetos de moldes.Falso

O aço respirável é utilizado em áreas propensas ao aprisionamento de ar, mas não universalmente.

Como implementar materiais respiráveis para um melhor desempenho contra o mofo?

Você já pensou que seus moldes podem não atingir seu potencial máximo? Novos materiais com respirabilidade podem dar a eles uma nova chance!

A utilização de materiais que permitem a passagem de ar no projeto de moldes envolve a inserção de elementos de aço que possibilitam a saída do ar. Isso facilita a remoção do ar e dos gases do molde, além de auxiliar no fluxo do material fundido. O uso desses materiais contribui significativamente para a redução de problemas como marcas de fluxo.

Entendendo os Materiais Respiráveis

A primeira vez que ouvi falar de materiais respiráveis, pensei em pequenos pulmões dentro de moldes. Eles permitem a saída de gases, evitando problemas como bolsas de ar e marcas de fluxo. Eles realmente fazem a diferença em situações onde o gás fica preso.

Materiais respiráveis, como o aço respirável 9 , são projetados para permitir que os gases escapem da cavidade do molde, evitando defeitos como bolhas de ar e marcas de fluxo. Eles são usados estrategicamente em áreas propensas ao aprisionamento de gases.

Benefícios dos materiais respiráveis

-

Controle de Exaustão de Gases : Imagine um molde inspirando profundamente, liberando ar e gases aprisionados. Esses materiais ajudam os gases a saírem, mantendo o fluxo de material fundido uniforme.

-

Maior durabilidade dos moldes : Menos pressão e estresse significam maior vida útil aos moldes. Seus moldes envelhecem com elegância!

Aplicação no projeto de moldes

Trabalhei em um molde com um formato complexo. O ar ficava preso e isso era frustrante. Adicionar materiais respiráveis nas áreas problemáticas realmente ajudou.

| Tipo de produto | Posicionamento recomendado do material |

|---|---|

| Formas complexas | Áreas estruturais internas |

| Superfícies planas | Cantos e bordas |

Técnicas para obter os melhores resultados

-

Sistema de Corredor

- Canais circulares reduzem a resistência ao fluxo do plástico fundido. Uma abordagem verdadeiramente eficaz!

- Superfícies lisas impedem o fluxo turbulento – a precisão no usinagem e no polimento é fundamental.

-

Projeto de portão

- Portões de alta precisão são ideais para produtos que precisam de um visual atraente. Eles fazem maravilhas!

- Os canais de difusão em seções de parede mais espessas auxiliam numa melhor difusão.

-

Aberturas de escape

- Faça as ranhuras onde o metal fundido chega por último – isso ajuda a remover o gás. O posicionamento estratégico é fundamental.

- Dimensões equilibradas das ranhuras para ventilação sem comprometer a resistência do molde.

Passos Práticos

- Escolhendo os materiais : Pense nas características do material que seu molde precisa.

- Integração de design : Trabalhe com designers qualificados para adicionar materiais respiráveis aos designs existentes.

- Testes e ajustes : Teste minuciosamente para otimizar o posicionamento e o tamanho da inserção. Ajuste com base no desempenho.

Materiais respiráveis realmente melhoram a qualidade do produto e reduzem o desperdício — um novo caminho no design de moldes. Experimente e veja seus moldes se transformarem!

Materiais respiráveis previnem defeitos causados por mofo, como bolsas de ar.Verdadeiro

Materiais respiráveis permitem a saída de gases, evitando a formação de bolsas de ar.

Superfícies planas são as que mais se beneficiam do uso de materiais respiráveis.Falso

Formas complexas se beneficiam mais de materiais respiráveis do que superfícies planas.

Conclusão

A otimização do projeto do molde por meio de sistemas de canais de injeção, tipos de pontos de injeção e configurações de exaustão aprimorados reduz significativamente os defeitos de marcas de fluxo em produtos moldados por injeção, melhorando tanto a aparência quanto a funcionalidade.

-

Este link fornece um guia detalhado sobre os princípios de projeto de sistemas de canais de injeção, auxiliando os projetistas na otimização de seus processos. ↩

-

Descubra técnicas avançadas de usinagem que melhoram o acabamento da superfície do canal de alimentação, crucial para reduzir a resistência ao fluxo. ↩

-

Compreenda os diferentes tipos e posicionamentos de pontos de injeção para melhorar a distribuição do material fundido e minimizar as marcas de fluxo. ↩

-

Aprenda como os materiais respiráveis melhoram a liberação de gases nos moldes, aumentando o fluxo de material fundido e reduzindo imperfeições. ↩

-

Conheça estratégias eficazes de ventilação que previnem defeitos em produtos moldados, permitindo a saída de gases aprisionados. ↩

-

Descubra técnicas para otimizar o design do produto, aprimorando a qualidade e reduzindo defeitos na fabricação. ↩

-

Analise defeitos comuns, como marcas de fluxo causadas por um projeto de escapamento inadequado, auxiliando no desenvolvimento de estratégias de prevenção. ↩

-

Aprenda como o design do sistema de exaustão impacta a moldagem de eletrônicos de consumo, algo crucial para designers como Jacky. ↩

-

Saiba mais sobre as propriedades do aço respirável e seu papel na melhoria do desempenho dos moldes. ↩

-

Encontre critérios para selecionar os materiais respiráveis mais adequados às suas necessidades específicas. ↩