Está cansado de ver defeitos em suas peças moldadas por injeção? Acredite, eu já passei por isso. Pode ser frustrante quando as coisas não saem como planejado. Mas otimizar o layout dos canais de injeção pode ser a chave para superar esses desafios.

As melhores técnicas de otimização para o layout dos canais de injeção incluem o projeto de canais com tamanhos e formatos adequados, o uso de layouts balanceados ou desbalanceados com base na complexidade do produto e a utilização de ferramentas de simulação numérica para prever e mitigar possíveis defeitos.

Vamos explorar em detalhes estratégias e aplicações práticas que podem realmente transformar sua linha de produção. Garanto que você encontrará insights que podem elevar seus processos a um novo patamar.

A otimização do layout dos canais de injeção reduz o tempo do ciclo de moldagem.Verdadeiro

Layouts otimizados minimizam a distância do fluxo, reduzindo o tempo de injeção.

- 1. Por que a otimização do layout dos canais de injeção é essencial na moldagem por injeção?

- 2. Como o tamanho e o formato dos canais de injeção afetam a eficiência do molde?

- 3. Qual o papel da simulação numérica na otimização?

- 4. Quais setores industriais se beneficiam mais com layouts de sistemas de produção avançados?

- 5. Conclusão

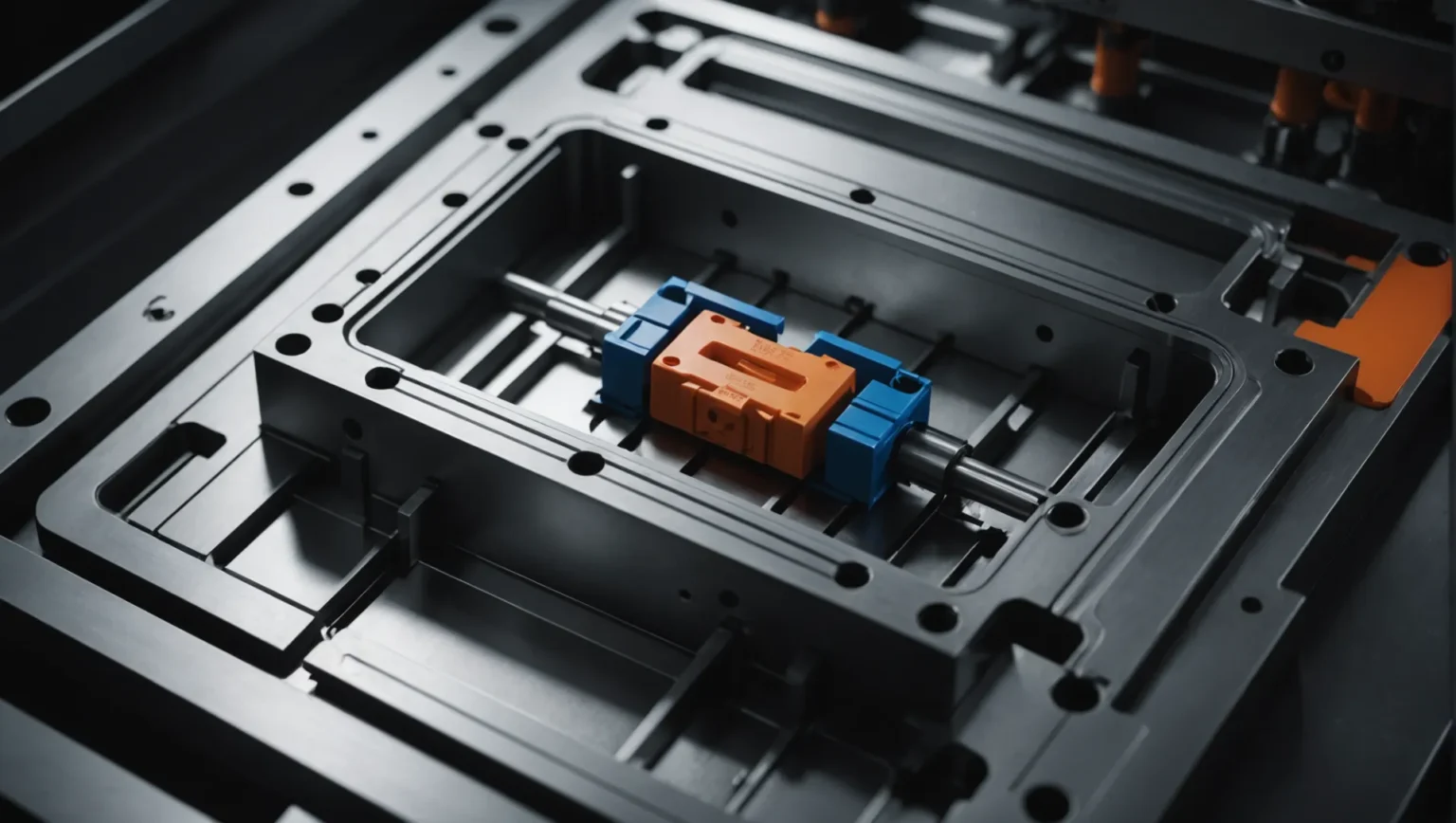

Por que a otimização do layout dos canais de injeção é essencial na moldagem por injeção?

Otimizar o layout dos canais de injeção é crucial para aumentar a qualidade do produto e a eficiência da produção na moldagem por injeção.

A otimização do layout dos canais de injeção garante um fluxo uniforme do material fundido, um tempo de preenchimento adequado e ciclos de moldagem reduzidos, melhorando tanto a qualidade quanto a eficiência nos processos de moldagem por injeção.

Aprimorando a qualidade do produto com um layout de canal de alimentação otimizado

Na moldagem por injeção, obter um fluxo uniforme do material fundido é fundamental. Um layout otimizado dos canais de alimentação garante que o plástico fundido flua uniformemente por todo o molde, reduzindo significativamente defeitos como falhas de injeção, marcas de contração e deformações. Essa precisão não só aumenta a exatidão dimensional, como também melhora a qualidade geral da aparência dos produtos.

Além disso, o controle do tempo de preenchimento, por meio do ajuste do tamanho e do layout dos canais de injeção, garante o preenchimento simultâneo de cada peça. Essa harmonização é essencial para manter a consistência da qualidade do produto, principalmente em moldes complexos ou com múltiplas cavidades.

Aumentando a eficiência da produção

Um sistema de canais de injeção inteligentemente projetado pode reduzir drasticamente o ciclo de moldagem. Ao diminuir a distância percorrida e a perda de pressão, minimiza-se tanto a pressão quanto o tempo de injeção, resultando em taxas de produção mais rápidas. Além disso, um sistema de canais otimizado utiliza a energia da máquina de moldagem por injeção de forma mais eficiente, reduzindo o consumo desnecessário de energia e os custos de produção.

Por exemplo, ao adotar um layout de canais balanceado, onde a estrutura é simétrica, os fabricantes podem garantir que o plástico fundido atinja todas as seções simultaneamente. Essa abordagem é ideal para produtos com formatos simétricos e tamanhos menores. Por outro lado, layouts desbalanceados atendem a produtos complexos ou maiores, utilizando comprimentos e seções transversais de canais variados.

| Tipo de layout do corredor | Aplicação ideal |

|---|---|

| Layout equilibrado | Produtos simétricos e de pequeno porte |

| Layout desequilibrado | Produtos complexos e de grande porte |

Aproveitando a simulação numérica para resultados superiores

A utilização de ferramentas de simulação numérica, como o software Moldflow¹ , permite refinar ainda mais o layout dos canais de alimentação. Essas ferramentas possibilitam uma análise detalhada de como diferentes configurações de canais afetam o fluxo do material fundido, a distribuição de temperatura e a pressão dentro do molde. Ao prever possíveis defeitos, como empenamento ou marcas de contração, antes dos testes físicos, os fabricantes podem economizar tempo e recursos.

Essas simulações fornecem um ambiente de teste virtual para ajustar com precisão o layout dos canais de injeção sem os custos e o tempo envolvidos em testes físicos. Elas permitem ajustes precisos que resultam em qualidade superior do produto e maior eficiência operacional.

Aplicações no mundo real

A indústria automotiva, por exemplo, se beneficia significativamente da otimização do layout dos canais de fluxo. Ao refinar os tamanhos e layouts dos canais, os fabricantes podem reduzir a contração e a deformação do produto, alcançando maior precisão dimensional e apelo estético. Da mesma forma, na fabricação de eletrônicos, a otimização dos canais de fluxo não apenas aprimora a aparência do produto, mas também melhora o desempenho elétrico, minimizando defeitos como bolhas ou manchas prateadas.

Em suma, a otimização do layout dos canais de injeção é fundamental para alcançar qualidade e eficiência na indústria de moldagem por injeção. Por meio de um projeto preciso e do uso estratégico de ferramentas de simulação, os fabricantes podem atingir novos patamares de desempenho em seus processos produtivos.

O layout otimizado dos canais de injeção reduz o tempo do ciclo de moldagem por injeção.Verdadeiro

Isso minimiza a distância do fluxo e a perda de pressão, acelerando os ciclos.

Os sistemas de canais de alimentação balanceados são ideais para produtos complexos e de grandes dimensões.Falso

Layouts equilibrados são adequados para produtos pequenos e simétricos; layouts desequilibrados são mais adequados para itens complexos.

Como o tamanho e o formato dos canais de injeção afetam a eficiência do molde?

O tamanho e o formato dos canais de injeção desempenham um papel crucial na otimização da eficiência do molde, afetando a qualidade do produto e a velocidade de produção.

O tamanho e o formato dos canais de injeção influenciam diretamente a eficiência do molde, controlando o fluxo do material fundido, a distribuição da pressão e a transferência de calor durante o processo de moldagem por injeção. Canais de injeção bem projetados reduzem o tempo de ciclo e o consumo de energia, além de melhorarem a qualidade do produto, garantindo um preenchimento uniforme e reduzindo defeitos como empenamento e contração.

A importância do tamanho do canal de injeção na moldagem por injeção

O tamanho do canal de injeção é crucial para controlar a vazão e a pressão do plástico fundido à medida que ele se move pelo molde. A otimização do diâmetro do canal de injeção pode impactar significativamente tanto a qualidade quanto a eficiência do processo de moldagem por injeção. Um sistema de canais bem projetado minimiza o consumo de material, reduz os tempos de ciclo e aumenta a precisão dimensional.

-

Diâmetro do Canal Principal : O diâmetro do canal principal deve ser selecionado com base no tamanho do bico da máquina de injeção e no peso do produto. Um canal principal com dimensões adequadas garante uma vazão equilibrada, evitando defeitos como injeções incompletas ou excesso de material.

-

Diâmetro dos Canais de Derivação : Canais de derivação menores são adequados para plásticos com alta fluidez, enquanto diâmetros maiores são necessários para materiais mais densos ou viscosos. Esse ajuste ajuda a manter um fluxo constante e evita quedas de pressão que podem levar a defeitos.

-

Considerações sobre o tamanho do ponto de injeção : O tamanho do ponto de injeção afeta a rapidez com que a cavidade do molde é preenchida. Ele deve ser ajustado às propriedades do material e à espessura da parede do produto para evitar problemas como jatos ou marcas de fluxo.

O papel do formato do canal de alimentação no desempenho do molde

O formato do canal de injeção também desempenha um papel fundamental na otimização da eficiência do molde. Diferentes formatos oferecem vantagens e desafios específicos, dependendo da aplicação:

| Formato do corredor | Características e aplicações |

|---|---|

| Corredor Circular | Oferece resistência mínima ao fluxo e distribuição uniforme de calor; ideal para a maioria dos plásticos. |

| Corredor Trapezoidal | Apresenta uma resistência ao fluxo ligeiramente maior, mas é mais fácil de processar; adequado para produtos pequenos. |

| Corredor em forma de U | Maior resistência ao fluxo, mas reduz as zonas mortas; benéfico para produtos de grande porte. |

A escolha entre esses formatos depende dos requisitos específicos da aplicação de moldagem por injeção, incluindo as características do material e as dimensões do produto.

Estratégias para um layout ideal de corredores

-

Layout balanceado : Garante caminhos de fluxo simétricos para todas as partes do molde, o que é crucial para produtos pequenos e simétricos, assegurando uniformidade no enchimento e resfriamento.

-

Layout desequilibrado : Adequado para formatos complexos ou assimétricos, onde diferentes partes do molde podem exigir velocidades e pressões de preenchimento variáveis para garantir uma distribuição uniforme.

A incorporação de ferramentas de simulação numérica como o Moldflow 2 pode refinar ainda mais esses layouts, prevendo possíveis problemas, como empenamento ou contração, antes que ocorram, permitindo ajustes proativos.

Ao se concentrarem nesses aspectos críticos do projeto de canais de injeção, os fabricantes podem alcançar melhorias significativas na eficiência do molde, resultando em melhor qualidade do produto, redução de desperdício e custos de produção mais baixos.

Os canais circulares oferecem resistência mínima ao fluxo.Verdadeiro

Os rotores circulares proporcionam uma distribuição uniforme de calor, reduzindo a resistência.

Os trilhos trapezoidais são os mais indicados para produtos de grandes dimensões.Falso

Os canais de alimentação em forma de U são mais adequados para produtos grandes devido à redução das zonas mortas.

Qual o papel da simulação numérica na otimização?

A simulação numérica está revolucionando a forma como otimizamos processos complexos de engenharia, incluindo o layout dos canais de injeção.

A simulação numérica desempenha um papel fundamental na otimização, fornecendo informações detalhadas sobre a dinâmica do fluxo e a distribuição de pressão. Ela ajuda a prever possíveis defeitos, permitindo que os engenheiros aprimorem os projetos antes dos testes físicos, economizando tempo e recursos e, ao mesmo tempo, melhorando a qualidade do produto.

Compreendendo a Simulação Numérica

A simulação numérica envolve o uso de modelos computacionais para prever o comportamento de sistemas sob diversas condições. No contexto da moldagem por injeção³ , ela permite que os engenheiros visualizem e analisem o fluxo de plástico fundido dentro do molde. Essa poderosa ferramenta ajuda a identificar problemas potenciais, como preenchimento irregular ou pressão excessiva, que podem levar a defeitos no produto final.

Benefícios da utilização da simulação numérica

-

Análise preditiva : Ao simular todo o processo de moldagem, os engenheiros podem prever problemas como falhas de injeção ou empenamento. Essa capacidade preditiva permite ajustes proativos no projeto, mitigando esses problemas antes do início da fabricação.

-

Eficiência de custos : Reduzir o número de protótipos físicos necessários economiza custos de materiais e horas de trabalho. Ajustes podem ser feitos no modelo digital, o que é muito mais econômico do que refazer um molde físico.

-

Aprimoramento da qualidade : Simulações numéricas ajudam a garantir um fluxo de material fundido uniforme e tempos de preenchimento adequados, impactando diretamente a precisão dimensional e a qualidade da superfície das peças moldadas.

Ferramentas de simulação numérica na moldagem por injeção

Diversas ferramentas são amplamente utilizadas para simulação numérica em moldagem por injeção:

-

Moldflow : Este software oferece recursos abrangentes de análise, incluindo distribuição de temperatura, tempo de resfriamento e variações de pressão. Ele auxilia na otimização do layout dos canais de injeção para melhorar a qualidade do produto.

-

Autodesk Moldflow Insight : Conhecida por suas simulações detalhadas, esta ferramenta fornece informações sobre comportamentos de fluxo complexos, permitindo ajustes mais precisos no projeto dos canais de injeção.

Estudos de caso em otimização do layout de corredores

Indústria Automotiva

Na fabricação de peças automotivas, a simulação numérica tem sido fundamental para otimizar o layout dos canais de injeção. Por exemplo, ao ajustar digitalmente os tamanhos e formatos dos canais, os fabricantes reduziram a deformação e melhoraram a precisão dimensional, resultando em componentes de maior qualidade.

Fabricação de eletrônicos

Para produtos eletrônicos, onde a precisão é crucial, a simulação numérica auxilia na minimização de defeitos como estrias de prata ou bolhas. Ao simular diferentes configurações de canais de injeção, os fabricantes podem obter melhor qualidade de aparência e desempenho elétrico de seus produtos.

O futuro da simulação numérica

Com o avanço da tecnologia, a simulação numérica continuará a evoluir, oferecendo ferramentas ainda mais precisas para os engenheiros. A integração de IA e aprendizado de máquina em softwares de simulação promete aprimorar a precisão preditiva, tornando essas ferramentas indispensáveis na otimização da manufatura.

Ao aproveitar a simulação numérica 4 , as indústrias podem não apenas melhorar seus processos atuais, mas também inovar para avanços futuros.

A simulação numérica reduz a necessidade de protótipos físicos.Verdadeiro

As simulações permitem ajustes de projeto digitais, reduzindo os custos de prototipagem.

A integração da IA em simulações diminui a precisão das previsões.Falso

A IA aprimora a precisão preditiva ao melhorar a precisão da simulação.

Quais setores industriais se beneficiam mais com layouts de sistemas de produção avançados?

Os layouts avançados de canais de injeção estão revolucionando diversos setores, aprimorando a qualidade e a eficiência.

Indústrias como a automotiva, eletrônica, de dispositivos médicos e de bens de consumo se beneficiam significativamente de layouts de canais de produção avançados. A otimização desses layouts melhora a qualidade do produto, reduz defeitos, diminui o tempo de ciclo e reduz o consumo de energia.

Indústria Automotiva

O setor automotivo depende fortemente de componentes duráveis e de alta precisão. O layout otimizado dos canais de injeção reduz defeitos como contração e deformação, garantindo maior precisão dimensional. Isso não só aumenta a segurança e a confiabilidade das peças automotivas, como também acelera os ciclos de produção, resultando em maior eficiência de custos.

No contexto dos veículos elétricos, onde materiais leves e de alto desempenho são cruciais, sistemas de canais avançados ajudam a alcançar uma distribuição uniforme do material. Isso resulta em peças que atendem a padrões de desempenho rigorosos, minimizando o desperdício.

Indústria eletrônica

A indústria eletrônica exige componentes com designs complexos e alta funcionalidade. Layouts de canais otimizados resolvem problemas comuns, como bolhas e manchas prateadas, melhorando a aparência e o desempenho elétrico dos produtos eletrônicos.

Com o ritmo acelerado da inovação na área de eletrônicos de consumo, os fabricantes se beneficiam de ciclos de moldagem mais curtos, possibilitados por projetos de canais de injeção avançados, o que facilita o lançamento mais rápido de novos produtos no mercado.

Dispositivos Médicos

Na área médica, a precisão é fundamental. O uso de layouts de canais de injeção avançados garante que os componentes de dispositivos médicos atendam às especificações exatas com mínima variabilidade. Isso é crucial para produtos como instrumentos cirúrgicos e ferramentas de diagnóstico, onde até mesmo pequenos desvios podem levar a problemas significativos.

Além disso, a maior eficiência dos ciclos de moldagem permite uma produção mais elevada sem comprometer a qualidade, o que é essencial para responder às necessidades urgentes de cuidados de saúde.

Bens de consumo

Os fabricantes de bens de consumo também colhem os benefícios de layouts de linha de produção otimizados. A capacidade de produzir itens esteticamente agradáveis e funcionais com menos defeitos resulta em maior satisfação do cliente.

Por exemplo, artigos domésticos como utensílios de cozinha e produtos de higiene pessoal exigem durabilidade e um visual atraente, o que pode ser alcançado por meio de sistemas de trilhos aprimorados que garantem a qualidade consistente do produto.

Conclusão: Um ativo transversal a diversos setores

Embora os benefícios específicos variem de acordo com o setor, a principal vantagem dos sistemas de canais de injeção avançados é clara: eles aprimoram a qualidade do produto e a eficiência da fabricação. Seja no setor automotivo, eletrônico, de dispositivos médicos ou de bens de consumo, o uso dessas tecnologias pode proporcionar uma vantagem competitiva no mercado dinâmico atual.

Layouts de canais de injeção avançados reduzem defeitos em peças automotivas.Verdadeiro

Layouts otimizados garantem maior precisão dimensional, reduzindo defeitos.

O layout dos canais de alimentação não afeta a precisão dos dispositivos médicos.Falso

Layouts avançados garantem que os componentes atendam às especificações exatas, o que é crucial para a precisão.

Conclusão

Em resumo, dominar a otimização do layout dos canais de injeção é essencial para melhorar a qualidade do produto e a eficiência da produção. Adote essas técnicas para se manter à frente no competitivo cenário da indústria.

-

Descubra como o software Moldflow aprimora a eficiência da moldagem por injeção por meio de simulação: O software de simulação Autodesk Moldflow fornece informações sobre moldagem por injeção e compressão de plástico para melhorar a qualidade das peças fabricadas. ↩

-

Aprenda como o Moldflow prevê e resolve potenciais problemas de moldagem: O software de simulação Moldflow permite solucionar problemas com moldagem por injeção e compressão de plástico. Ferramentas avançadas e uma interface de usuário simplificada ↩

-

Aprenda sobre os fundamentos da moldagem por injeção e suas aplicações industriais: o que é moldagem por injeção, como é a máquina de moldagem por injeção e como funciona o processo de injeção… ↩

-

Descubra como a simulação numérica aprimora os processos e resultados da engenharia: Como a simulação numérica permite experimentação rápida, ela abre caminho para maior inovação. Engenheiros e projetistas podem testar soluções inovadoras… ↩

-

Descubra como a otimização do fluxo de produção aprimora a segurança e a eficiência na fabricação de peças automotivas: A otimização do layout por meio da implementação do Fluxo Contínuo de Uma Peça é fundamental para a eficiência e para garantir o sucesso. Deve estar presente em… ↩

-

Entenda como layouts de canais otimizados melhoram a qualidade da produção eletrônica: Os projetos de linha e layout são elementos fundamentais para alcançar eficiência, flexibilidade e qualidade com o menor custo possível. ↩