A moldagem por injeção é uma dança fascinante de precisão e criatividade, onde o design correto do bico pode fazer ou quebrar todo o processo de produção.

Para otimizar o projeto do bico na moldagem por injeção, concentre-se na seleção dos tipos de bico apropriados, no ajuste dos tamanhos para materiais específicos e no emprego de métodos de aquecimento eficazes. O alinhamento e a vedação adequados entre o bico e o molde também são essenciais para resultados superiores.

Embora as estratégias básicas para otimizar o projeto dos bicos sejam simples, as nuances da implementação podem variar significativamente dependendo dos materiais específicos e dos ambientes de produção. Aprofunde-se nessas técnicas para descobrir métodos avançados que podem transformar suas operações.

Os bicos diretos são ideais para plásticos sensíveis ao calor.Falso

Bicos diretos são melhores para plásticos de alta viscosidade, não para plásticos sensíveis ao calor.

Como o tipo de bico afeta a eficiência da moldagem por injeção?

Na moldagem por injeção, o tipo de bico influencia significativamente a eficiência, afetando o fluxo do material e a qualidade do produto.

O tipo de bico na moldagem por injeção determina as características de fluxo, o controle de temperatura e a compatibilidade do material, impactando diretamente a eficiência da produção. Ao selecionar o tipo correto de bico, os fabricantes podem otimizar o fluxo de material, reduzir defeitos e melhorar a qualidade do produto.

Compreendendo os tipos de bicos em moldagem por injeção

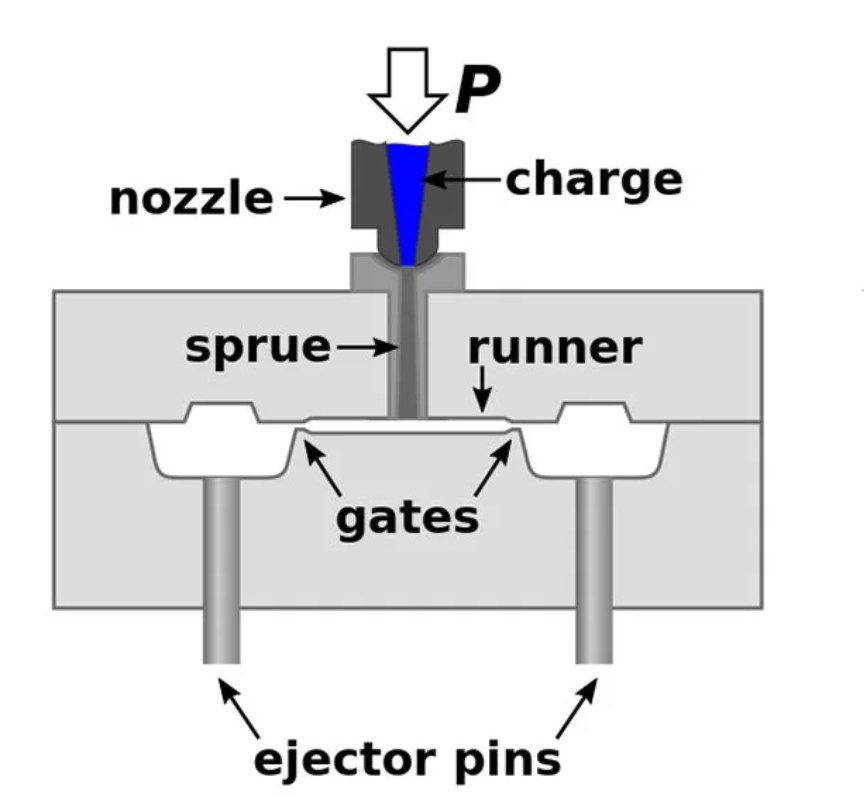

No processo de moldagem por injeção, selecionar o tipo correto de bico é crucial para alcançar uma produção eficiente. Existem vários tipos de bicos, cada um projetado para materiais e condições de moldagem específicos. Vamos examinar alguns desses tipos e seu impacto na eficiência.

Bico direto

Recursos e aplicativos:

- Este bico possui uma estrutura simples, facilitando sua fabricação.

- É particularmente eficaz para plásticos de alta viscosidade como polietileno e polipropileno.

- O projeto garante baixa perda de pressão, mas é propenso à formação de material frio devido ao seu curto canal de fluxo.

Informações de otimização:

- Considere aumentar o comprimento do bico para melhorar os efeitos de aquecimento e reduzir a geração de material frio.

- Modifique o formato do furo interno para suavizar o fluxo, diminuindo a resistência.

Bocal de travamento automático

Recursos e aplicativos:

- Equipado com mecanismo para evitar refluxo de plástico, essencial para plásticos sensíveis ao calor como o policarbonato.

- Sela automaticamente após a injeção para evitar a solidificação do plástico.

Informações de otimização:

- Garanta a confiabilidade do mecanismo de travamento automático para melhorar o tempo de abertura e fechamento.

- Melhore os sistemas de aquecimento dos bicos para manter o plástico em estado fundido.

O impacto do tipo de bico no fluxo de material

O tipo de bico não afeta apenas as propriedades físicas do material injetado, mas também desempenha um papel fundamental no controle da vazão e da pressão de injeção. Por exemplo, um bico direto pode oferecer um design simples com perda mínima de pressão; no entanto, pode ter problemas com materiais sensíveis ao calor devido à potencial formação de material frio. Por outro lado, um bico autotravante proporciona melhor controle sobre o fluxo de material e evita problemas de refluxo, o que é fundamental para manter a integridade do produto.

Influência na qualidade do produto

A escolha do bico impacta não apenas na eficiência, mas também na qualidade do produto final. O desalinhamento ou a seleção inadequada dos bicos podem causar defeitos como queimaduras ou bolhas nas peças moldadas. Ao selecionar cuidadosamente um bico que complemente as propriedades do material, os fabricantes podem reduzir significativamente as taxas de defeitos.

Avaliando cenários para seleção ideal de bicos

| Tipo de material | Bico Recomendado | Principais considerações |

|---|---|---|

| Plásticos de alta viscosidade | Direto | Minimize o material frio otimizando o design |

| Plásticos sensíveis ao calor | Autotravamento | Garanta um controle preciso da temperatura |

| Plásticos com baixa fluidez | Autotravamento | Mecanismos confiáveis de prevenção de refluxo |

Cada tipo apresenta desafios e vantagens únicas. A compreensão dessas nuances permite que os fabricantes adaptem suas abordagens, garantindo que a eficiência seja maximizada em vários cenários.

Para obter mais informações sobre aplicações específicas desses bicos em diferentes ambientes de fabricação, explore as técnicas de seleção de bicos 1 e as diretrizes de compatibilidade de materiais 2 .

Bicos diretos minimizam a perda de pressão.Verdadeiro

O design simples dos bicos diretos resulta em baixa perda de pressão.

Bicos autotravantes não são adequados para plásticos sensíveis ao calor.Falso

Bicos autotravantes são ideais para plásticos sensíveis ao calor, evitando refluxo.

Quais são os principais fatores na determinação do tamanho do bico?

Escolher o tamanho correto do bico é crucial para otimizar o processo de moldagem por injeção e garantir produtos de alta qualidade.

Os principais fatores na determinação do tamanho do bico incluem o tipo de material, a vazão desejada e as especificações do produto. Ajustar a abertura e o comprimento do bico de acordo com esses fatores aumenta a eficiência e a qualidade do produto.

Compreendendo a abertura do bico e a vazão

O tamanho da abertura do bico impacta significativamente a taxa de fluxo de plástico 3 e a pressão de injeção. Uma abertura menor pode aumentar a resistência, levando a uma pressão mais alta e a possíveis defeitos, como queimaduras ou bolhas. Por outro lado, uma abertura maior poderia causar fluxo rápido, complicando o controle de volume e afetando a precisão do produto.

Determinando o tamanho da abertura

Fatores como fluidez do plástico e dimensões do produto orientam a seleção da abertura do bico:

- Plásticos de alta fluidez : opte por aberturas menores para controlar o fluxo e a pressão.

- Plásticos de Baixa Fluidez : Aberturas maiores são preferíveis para facilitar um fluxo mais suave.

A experimentação em configurações do mundo real geralmente ajuda a finalizar o tamanho de abertura ideal. O emprego de um design de núcleo de bico substituível permite ajustes rápidos com base nas diversas necessidades de produção.

Equilibrando o comprimento do bico

O comprimento do bico influencia o tempo de aquecimento do plástico 4 e o processo de fusão. Um bico mais longo pode prolongar o tempo de permanência do plástico, arriscando a decomposição, enquanto um bico mais curto pode prejudicar o derretimento adequado.

Cálculo do comprimento ideal

Normalmente, o comprimento do bico varia entre 2 a 3 vezes a sua abertura. As considerações incluem:

- Plásticos Sensíveis ao Calor : Comprimentos mais curtos reduzem o tempo de permanência, minimizando o risco de decomposição.

- Plásticos de Alta Viscosidade : Comprimentos maiores melhoram o aquecimento, promovendo melhor fusão.

As estruturas segmentadas dos bicos permitem ajustes de comprimento para atender às necessidades específicas de produção, integrando potencialmente elementos de aquecimento internos para maior eficiência.

Ajustes estratégicos no tamanho do bico

A adaptação do tamanho do bico com base nas propriedades do material e nos requisitos de produção pode aumentar significativamente a eficiência do processo. Considere empregar:

- Técnicas Experimentais : Teste diversas configurações para identificar condições ideais.

- Projetos Modulares : Facilitam trocas ou modificações fáceis para se adaptar a diferentes cenários.

Ao ajustar esses elementos, os fabricantes podem alcançar um desempenho ideal de injeção, melhorando a qualidade do produto e reduzindo defeitos. Essa adaptabilidade é essencial para navegar pelas complexidades de diversos materiais e designs complexos.

Aberturas menores do bico aumentam a pressão de injeção.Verdadeiro

Aberturas menores restringem o fluxo, aumentando a pressão e o risco de defeitos.

Bicos mais longos reduzem o risco de decomposição do plástico.Falso

Bicos mais longos aumentam o tempo de permanência, aumentando o risco de decomposição.

Quais métodos de aquecimento melhoram o desempenho do bico?

Alcançar o desempenho ideal do bico na moldagem por injeção depende da seleção dos métodos de aquecimento corretos.

Os melhores métodos de aquecimento para melhorar o desempenho do bico incluem aquecimento por resistência para uniformidade, aquecimento por indução para precisão e sistemas de câmara quente para eficiência. Cada método tem benefícios exclusivos e a escolha do método certo depende dos requisitos específicos de material e produção.

Aquecimento por resistência

O aquecimento por resistência continua sendo uma escolha popular devido à sua configuração simples e custo-benefício. Ao enrolar fios de resistência ou integrar barras de aquecimento ao redor do bico, este método garante uma distribuição consistente de calor. Apesar de sua simplicidade, pode sofrer velocidades de aquecimento mais lentas e controle de temperatura menos preciso.

- Vantagens: Configuração de baixo custo, fácil manutenção, calor distribuído uniformemente.

- Desvantagens: Taxa de aquecimento mais lenta, menor precisão no controle de temperatura.

Para maximizar a eficácia, considere combinar o aquecimento por resistência com sistemas avançados de controle de temperatura, como PID (Proporcional-Integral-Derivativo). Esses controladores aumentam a precisão ajustando continuamente a potência com base no feedback de temperatura em tempo real.

Aquecimento por indução

O aquecimento por indução oferece ajustes de temperatura rápidos e precisos usando campos eletromagnéticos para induzir calor diretamente dentro do bico. Este método é especialmente benéfico para aplicações de alta precisão onde tempos de resposta rápidos são essenciais.

- Vantagens: Velocidade de aquecimento rápida, alta precisão no controle de temperatura, eficiência energética.

- Desvantagens: Custo inicial mais elevado, requisitos de materiais específicos para bicos.

A implementação do aquecimento por indução pode melhorar significativamente o desempenho do bico, especialmente quando se lida com plásticos sensíveis ao calor que exigem um gerenciamento rigoroso da temperatura. No entanto, é crucial garantir que os materiais dos bicos sejam compatíveis com os sistemas de indução.

Sistemas de Câmara Quente

A integração de sistemas de câmara quente proporciona eficiência de aquecimento superior, mantendo temperaturas consistentes em todo o bocal. Este sistema é ideal para produções de alto volume, onde a manutenção da qualidade e a redução do desperdício são fundamentais.

- Vantagens: Alta eficiência de aquecimento, controle uniforme de temperatura, redução do desperdício de material.

- Desvantagens: Configuração complexa do sistema, maior custo de implementação.

Para operações que priorizam qualidade e eficiência, os sistemas de câmara quente oferecem uma opção atraente. Ao implementar este sistema, é essencial equilibrar os benefícios com a complexidade e o custo, garantindo que ele esteja alinhado com a escala de produção e os resultados desejados.

Ao compreender esses métodos de aquecimento 5 e suas respectivas vantagens e limitações, os fabricantes podem melhorar o desempenho do bico, levando a uma melhor qualidade do produto e eficiência operacional. A adequação de cada método dependerá em grande parte das necessidades específicas de produção e das características do material.

O aquecimento por resistência oferece controle de temperatura de alta precisão.Falso

O aquecimento por resistência é menos preciso no controle de temperatura do que a indução.

O aquecimento por indução é adequado para plásticos sensíveis ao calor.Verdadeiro

O aquecimento por indução proporciona controle preciso da temperatura, ideal para materiais sensíveis.

Como garantir o alinhamento e a vedação adequados do bico e do molde?

O alinhamento e a vedação do bico e do molde são cruciais para manter a qualidade do produto e minimizar defeitos na moldagem por injeção.

O alinhamento e a vedação adequados entre o bico e o molde garantem a pressão de injeção ideal, evitam vazamentos e melhoram a qualidade do produto. Para conseguir isso, utilize dispositivos de centralização precisos e elementos de vedação robustos. Manutenção e ajustes regulares são essenciais para manter o desempenho.

Importância do Alinhamento

O alinhamento entre o bico e o molde é fundamental para garantir o fluxo uniforme do plástico durante a moldagem por injeção. O desalinhamento pode levar à distribuição desigual do material, impactando a precisão dimensional e a aparência do produto final. Dispositivos de posicionamento, como pinos de posicionamento 6 e blocos, são comumente usados para manter essa precisão.

Impacto na qualidade do produto

Quando o bico e o molde não estão devidamente alinhados, o plástico pode desviar-se durante o processo de injeção, causando defeitos como empenamento ou enchimento incompleto. Isto pode afetar significativamente não apenas o apelo visual, mas também a integridade funcional do produto.

Otimizando o Alinhamento

Para otimizar o alinhamento, verificações e ajustes regulares devem ser realizados. A utilização de tecnologias avançadas, como sistemas de alinhamento a laser 7, pode aumentar a precisão, fornecendo feedback em tempo real durante a configuração.

Melhorando a eficácia da vedação

A vedação entre o bico e o molde é outro fator crítico que influencia a pressão de injeção e o fluxo do material. A vedação inadequada pode causar vazamento, reduzindo a eficiência do processo de injeção.

Elementos de vedação

Anéis e almofadas de vedação são frequentemente empregados para melhorar o desempenho da vedação. Os materiais utilizados para estes elementos devem suportar altas pressões e temperaturas sem degradação. A inspeção regular e a substituição oportuna dos componentes de vedação desgastados são necessárias para manter a eficácia.

Considerações de projeto

Incorporar uma estrutura de vedação bem projetada na interface do bico e do molde é crucial. Isto inclui a análise da compatibilidade dos materiais utilizados tanto no bocal como nos elementos de vedação para evitar desgaste.

Manutenção e Ajustes

A manutenção de rotina é vital para manter a eficácia do alinhamento e da vedação. Isso envolve:

- Inspeções regulares quanto a desgaste nos componentes de vedação.

- Calibração de dispositivos de posicionamento para garantir que permaneçam eficazes.

- Adoção de sistemas automatizados para monitoramento consistente do alinhamento e integridade da vedação.

Ao priorizar esses aspectos, os fabricantes podem reduzir significativamente os defeitos de produção, levando a produtos de maior qualidade e maior eficiência operacional.

O desalinhamento causa distribuição desigual do material.Verdadeiro

O desalinhamento afeta a precisão dimensional, levando a defeitos.

Os elementos de vedação não afetam a pressão de injeção.Falso

A vedação adequada evita vazamentos, garantindo a pressão de injeção ideal.

Conclusão

Ao considerar cuidadosamente o tipo de bico, tamanho, aquecimento e coordenação do molde, os engenheiros podem melhorar significativamente a eficiência da moldagem por injeção e a qualidade do produto.

-

Descubra abordagens personalizadas para diferentes tipos de bicos: Os bicos das máquinas hoje podem fornecer uma variedade de funções, incluindo filtragem, mistura e fechamento do fluxo de material fundido. ↩

-

Aprenda como combinar bicos com materiais para obter resultados ideais.: Os dois materiais devem ser compatíveis entre si, o que significa que podem ser fundidos e injetados no molde ao mesmo tempo. Eles devem… ↩

-

Explica como o tamanho do bico afeta a vazão e a qualidade do produto.: Este parâmetro é fundamental para garantir que o material preencha a cavidade do molde de maneira eficaz, influenciando a qualidade do produto final. ↩

-

Descreve como o comprimento do bico afeta o aquecimento e a decomposição do plástico.: A finalidade do corpo e da ponta do bico é fornecer um caminho de fluxo para o plástico fundido, desde a extremidade do cilindro até a bucha de entrada do molde. ↩

-

Explore insights abrangentes sobre vários métodos de aquecimento de bicos.: Os principais tipos de métodos de aquecimento de bicos de câmara quente incluem fontes de calor incorporadas (brasagem) ou fontes de calor externas (mangas e bobina). Então o… ↩

-

Aprenda como os pinos de posicionamento garantem um alinhamento preciso.: Pinos de alinhamento de moldes de injeção para máquinas de moldagem por injeção de mesa. Esses pequenos DIY… ↩

-

Descubra como os sistemas a laser melhoram a precisão do alinhamento: Lasers de varredura contínua e saída de dados em tempo real criam uma combinação poderosa para alinhar máquinas de moldagem por injeção até 70% mais rápido do que os métodos tradicionais. … ↩