Alcançar tolerâncias rigorosas na moldagem por injeção 1 é essencial para produzir peças precisas e de alta qualidade que atendam aos rigorosos padrões da indústria, como os de aplicações médicas, automotivas e aeroespaciais.

A moldagem por injeção com tolerâncias rigorosas envolve a otimização de design, materiais, ferramentas e processos para produzir peças precisas com precisão de ±0,002 polegadas, essencial para indústrias que exigem ajuste e função exatos.

Este guia explora os métodos e considerações necessários para atingir tolerâncias rigorosas 3 , oferecendo um recurso detalhado para fabricantes e engenheiros que buscam precisão.

Tolerâncias rigorosas na moldagem por injeção podem ser alcançadas com processos padrão.Falso

Alcançar tolerâncias rigorosas requer técnicas avançadas, ferramentas de alta precisão e controle rigoroso além dos processos padrão.

A seleção de materiais impacta significativamente a obtenção de tolerâncias rigorosas.Verdadeiro

Materiais amorfos como ABS e PC apresentam menor contração, tornando-os ideais para precisão em comparação aos materiais cristalinos.

- 1. O que significa atingir tolerâncias rigorosas na moldagem por injeção?

- 2. Como as tolerâncias rigorosas são aplicadas na moldagem por injeção?

- 3. Quais são as principais etapas para atingir tolerâncias rígidas?

- 4. Quais fatores influenciam tolerâncias rígidas?

- 5. Como você pode garantir tolerâncias rigorosas na prática?

- 6. Conclusão

O que significa atingir tolerâncias rigorosas na moldagem por injeção?

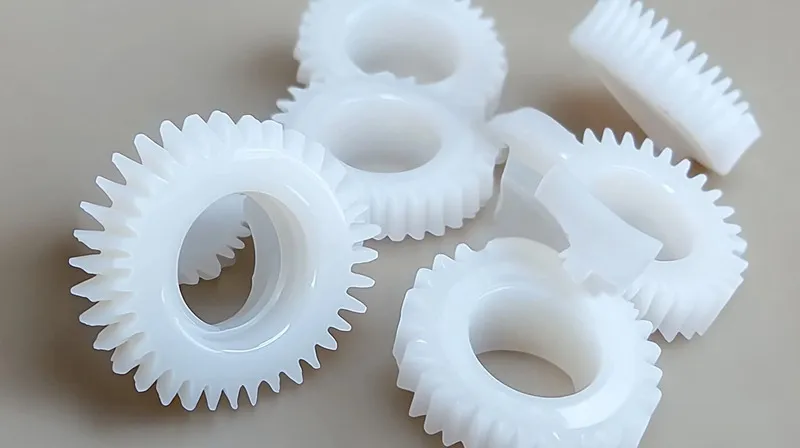

Tolerâncias rigorosas referem-se à capacidade de produzir peças com variação dimensional mínima, garantindo consistência e funcionalidade em produções de alto volume.

Tolerâncias rigorosas na moldagem por injeção significam manter a precisão dimensional dentro de ±0,002 polegadas (±0,05 mm), crucial para peças que exigem ajuste preciso, como dispositivos médicos e componentes automotivos.

Definições e Classificações

-

Moldagem por injeção : processo em que plástico derretido é injetado em um molde sob alta pressão para formar peças precisas.

-

Tolerâncias rigorosas : variações normalmente dentro de ±0,002 polegadas, garantindo especificações exatas.

-

Encolhimento : Redução no tamanho da peça à medida que o plástico esfria, que deve ser prevista e controlada.

-

Empenamento : Distorção causada por resfriamento irregular ou encolhimento, afetando a precisão.

| Aspecto | Descrição |

|---|---|

| Precisão de ferramentas | Moldes de alta precisão (por exemplo, usinados em CNC) |

| Controle de Processo | Pressão, temperatura e tempo consistentes |

| Tipo de material | Amorfo (por exemplo, ABS) vs. Cristalino (por exemplo, PP) |

Como as tolerâncias rigorosas são aplicadas na moldagem por injeção?

Tolerâncias rígidas são aplicadas em setores onde a precisão não é negociável, equilibrando o desempenho com a eficiência da produção.

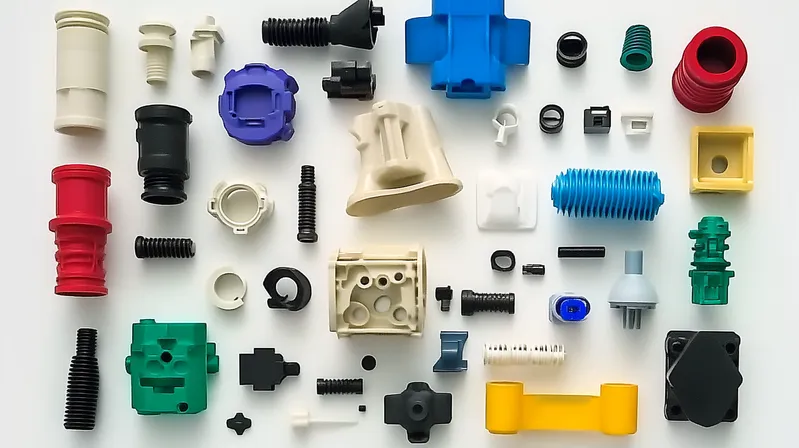

Tolerâncias rigorosas são aplicadas na moldagem por injeção de dispositivos médicos 4 , peças automotivas e componentes aeroespaciais, exigindo projeto cuidadoso e controle de processo para garantir repetibilidade.

Cenários de aplicação

-

Dispositivos médicos : seringas e implantes precisam de tolerâncias de até ±0,025 mm para segurança Fictiv .

-

Automotivo : Conectores e sensores exigem precisão para confiabilidade de montagem.

-

Aeroespacial : Os componentes exigem dimensões exatas para condições extremas.

Comparação prós e contras

| Método | Prós | Contras |

|---|---|---|

| Moldagem por injeção | Alto volume, formas complexas | Altos custos de ferramentas |

| Usinagem CNC | Tolerâncias mais rigorosas (±0,0005 pol.) | Mais lento e custoso para o volume |

| Impressão 3D | Prototipagem flexível | Tolerâncias mais flexíveis (±0,005 pol.) |

Quais são as principais etapas para atingir tolerâncias rígidas?

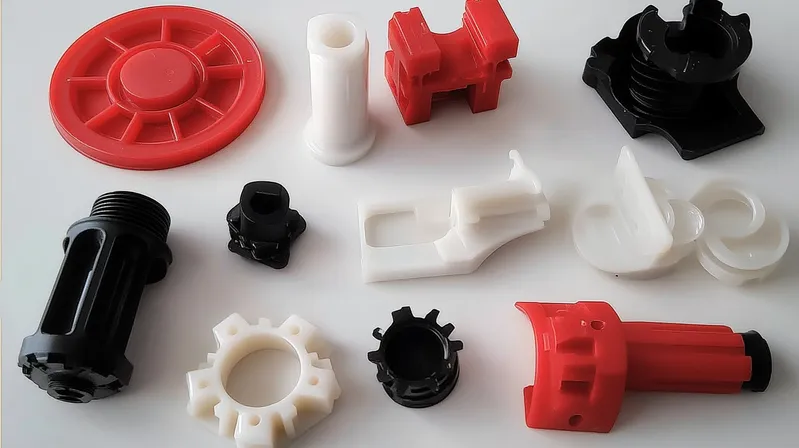

Alcançar tolerâncias rigorosas envolve uma abordagem sistemática do projeto ao controle de qualidade, garantindo que cada fase ofereça suporte à precisão.

O processo para atingir tolerâncias rigorosas inclui otimizar o design, selecionar materiais, criar moldes precisos, controlar os parâmetros de injeção e verificar a qualidade.

Processo passo a passo

-

Otimização de Projeto:

- Use os princípios de Design para Fabricação (DFM) da Protolabs .

- Garanta uma espessura de parede uniforme (1,1-3,5 mm para ABS).

- Adicione 1-2 graus de inclinação para ejeção.

-

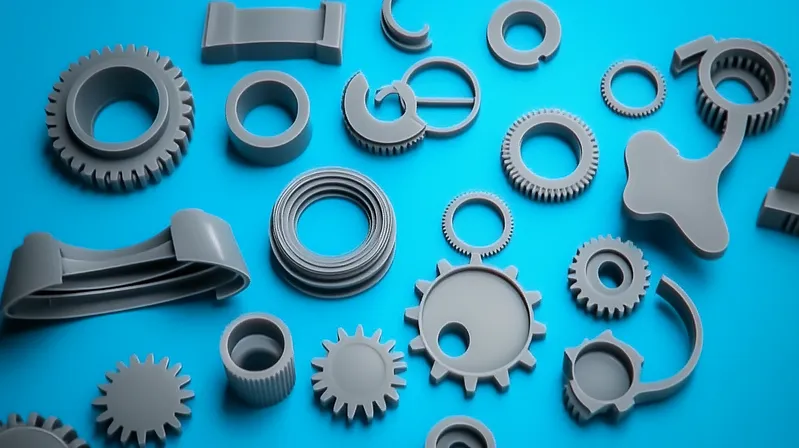

Seleção de Materiais:

- Prefira materiais amorfos (por exemplo, ABS, PC) para menor contração.

- Considere a expansão térmica em condições variáveis.

-

Projeto de molde:

- Empregue usinagem CNC de alta precisão (±0,0508 mm).

- Integre canais de resfriamento para resfriamento uniforme.

-

Controle de Processo:

- pressão e temperatura consistentes .

- Use moldagem científica para otimização Xometry .

-

Controle de qualidade:

- Inspecione com CMMs e aplique SPC para consistência.

| Material | Tolerância Comercial5 | Tolerância fina6 | Taxa de encolhimento7 |

|---|---|---|---|

| ABS | 0,050–0,100 mm | 0,030–0,080 mm | 0,003 pol./pol. |

| PC | 0,050–0,100 mm | 0,030–0,080 mm | 0.5–0.7% |

| PP | 0,075–0,150 mm | 0,050–0,100 mm | 0,018 pol./pol. |

Quais fatores influenciam tolerâncias rígidas?

Vários fatores determinam o sucesso da obtenção de tolerâncias rigorosas, desde o comportamento do material até a precisão do equipamento.

Os principais fatores que influenciam tolerâncias rigorosas incluem propriedades do material 8 , qualidade do molde 9 , parâmetros do processo e métodos de inspeção.

Fatores Críticos

-

Contração do material : materiais amorfos encolhem de forma menos uniforme.

-

Precisão do molde : ferramentas de alta qualidade reduzem a variação.

-

Controle de temperatura : afeta o encolhimento e a deformação.

-

Consistência de pressão : garante enchimento e compactação uniformes.

Como você pode garantir tolerâncias rigorosas na prática?

Ferramentas práticas e listas de verificação ajudam a traduzir a teoria em etapas práticas para resultados consistentes.

Garantir tolerâncias rigorosas envolve o uso de listas de verificação de projeto, monitoramento de processo e ferramentas avançadas de controle de qualidade.

Lista de verificação de design

- Espessura de parede uniforme (por exemplo, 1,1-3,5 mm).

- 1-2 graus de inclinação em superfícies verticais.

- Raios em vez de cantos agudos.

- Especifique tolerâncias somente para recursos críticos.

Dicas de processo

- Realizar análise de fluxo de molde para peças complexas.

- Use sensores em tempo real para monitoramento de parâmetros.

Conclusão

Alcançar tolerâncias rigorosas na moldagem por injeção exige uma abordagem holística, integrando design otimizado 10 , ferramentas precisas, materiais adequados e processos controlados 11 . Ao dominar esses elementos, os fabricantes podem atender aos padrões exigentes de setores como o médico, automotivo e aeroespacial, entregando peças confiáveis e de alta qualidade.

-

Descubra os fundamentos da moldagem por injeção, incluindo seus processos e aplicações, para melhorar sua compreensão dessa técnica de fabricação essencial. ↩

-

Aprenda sobre as estratégias e tecnologias que garantem a produção de peças precisas, vitais para indústrias como a médica e aeroespacial. ↩

-

Explore este link para entender as melhores práticas e técnicas para atingir tolerâncias rigorosas na moldagem por injeção, cruciais para uma produção de alta qualidade. ↩

-

Explore o papel da moldagem por injeção na criação de dispositivos médicos seguros e eficazes, destacando sua precisão e eficiência. ↩

-

Entender a Tolerância Comercial é crucial para garantir a qualidade do produto e a conformidade nos processos de fabricação. ↩

-

Explorar a Tolerância Fina ajuda a alcançar precisão na engenharia, o que é vital para produtos de alta qualidade. ↩

-

Aprender sobre a taxa de contração é essencial para prever o comportamento do material durante a produção e o uso, impactando o design geral. ↩

-

Explorar esse tópico pode fornecer insights sobre como selecionar os materiais certos para seus projetos. ↩

-

Aprender sobre a qualidade do molde pode ajudar você a melhorar sua eficiência de produção e reduzir defeitos. ↩

-

O design otimizado é essencial para o sucesso da moldagem por injeção. Descubra insights sobre como ele pode melhorar a eficiência e a qualidade. ↩

-

Processos controlados garantem consistência e qualidade na produção. Saiba mais sobre sua importância na moldagem por injeção. ↩