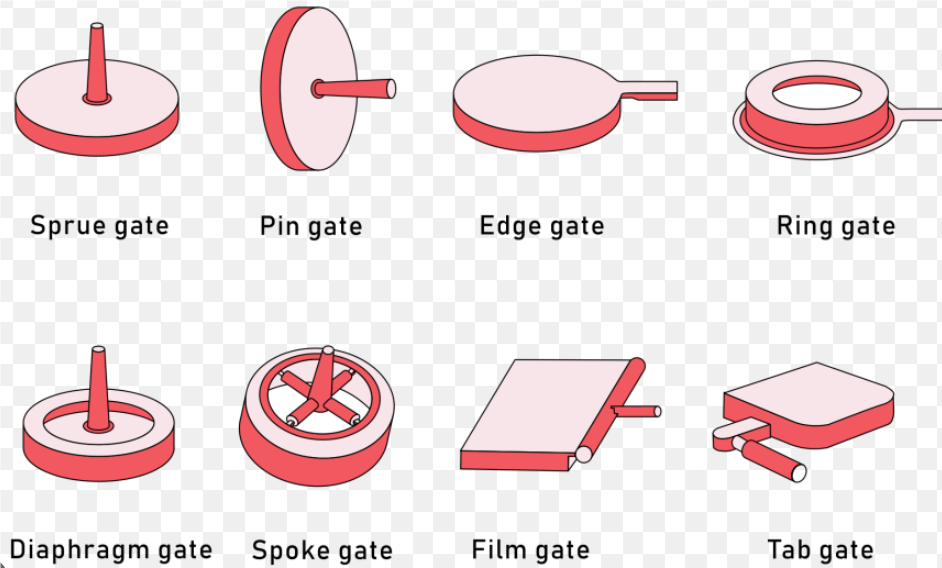

Quando se trata de moldagem por injeção, selecionar o tipo certo de ponto de injeção pode parecer uma tarefa complexa, mas é uma decisão crucial que pode mudar tudo.

Os tipos de canais de injeção em moldes, como canais diretos, pontuais e laterais, oferecem vantagens e desafios únicos. A escolha do tipo correto depende de fatores como tamanho da peça, espessura da parede, material e requisitos de aparência.

Entender as características de cada tipo de ponto de injeção é apenas o começo. O verdadeiro desafio está em equilibrar o conhecimento técnico com a aplicação prática. Vamos explorar esses tipos de pontos de injeção mais a fundo e descobrir como eles podem moldar seu processo de moldagem.

Os canais de injeção direta minimizam a perda de pressão na moldagem por injeção.Verdadeiro

Os canais de alimentação direta permitem que o plástico fundido flua diretamente, minimizando a perda de pressão.

Quais são as vantagens e desvantagens dos portões diretos?

Os canais de injeção direta desempenham um papel fundamental na moldagem por injeção, oferecendo benefícios e desafios únicos.

Os canais de injeção direta permitem que o plástico fundido flua diretamente para a cavidade do molde, minimizando a perda de pressão e acelerando o processo de moldagem. No entanto, eles podem deixar marcas de injeção visíveis e criar grandes tensões internas, levando a possíveis defeitos.

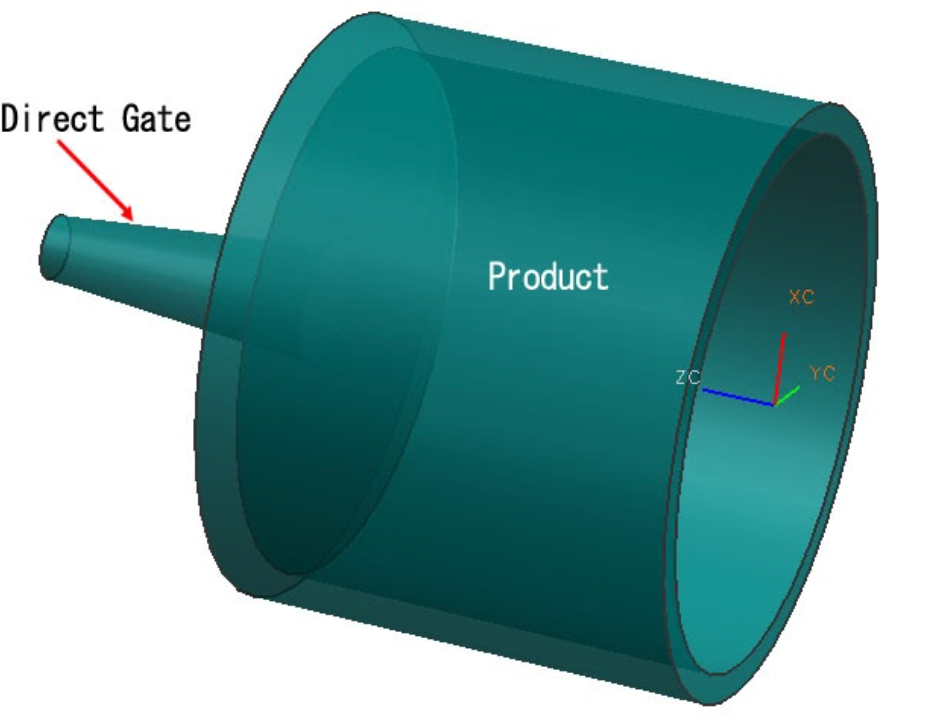

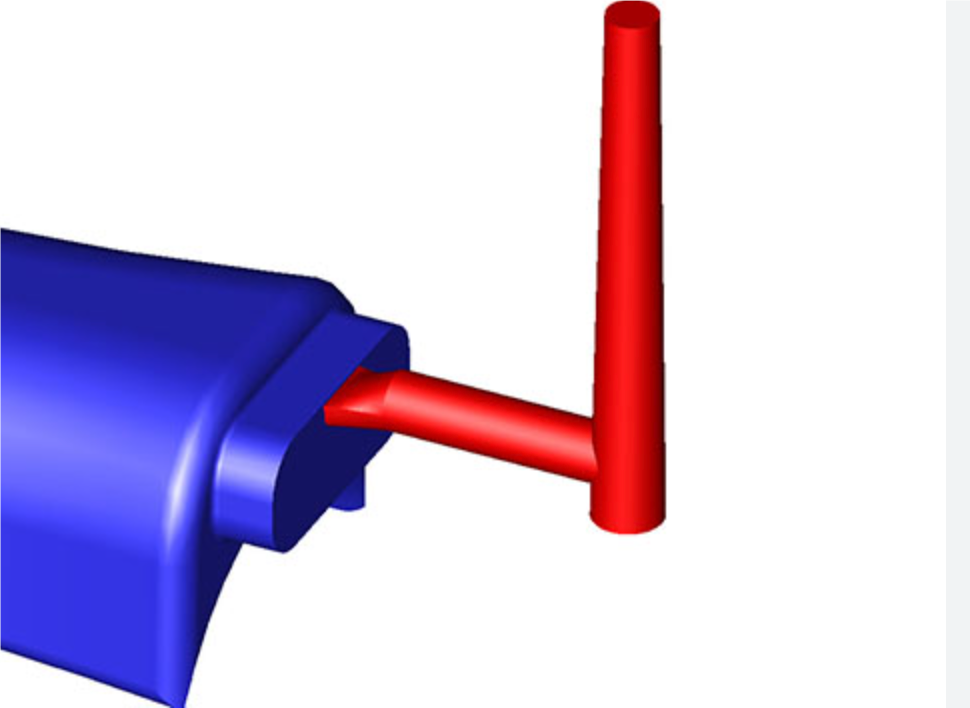

Entendendo os Portões Diretos

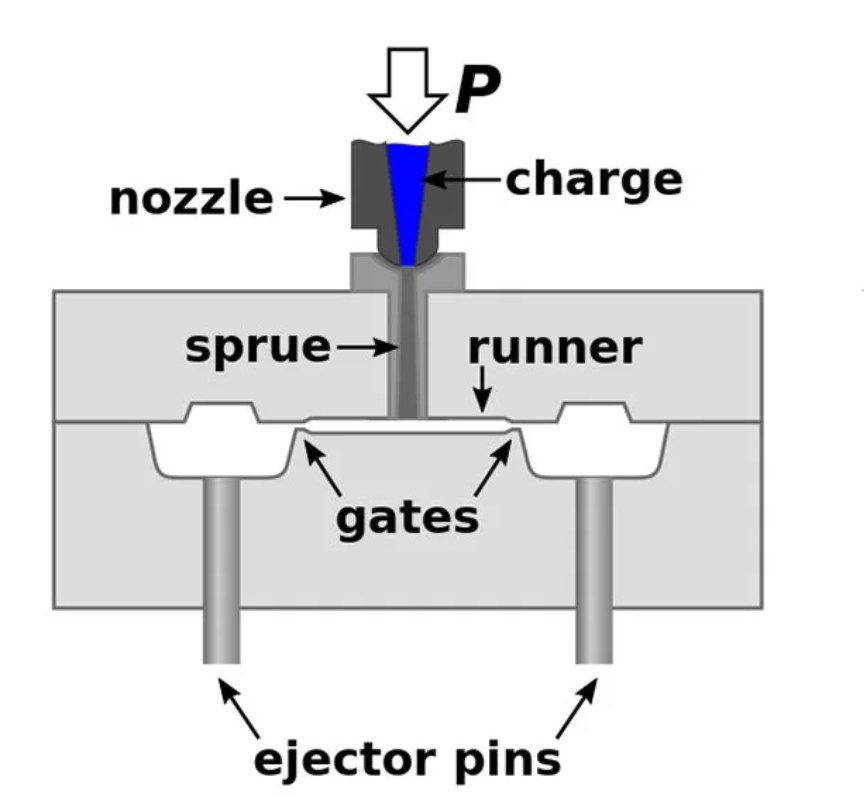

Os canais de injeção diretos, também conhecidos como canais de alimentação, são uma escolha comum no processo de moldagem por injeção¹ devido à sua simplicidade e eficácia. O plástico fundido flui diretamente para a cavidade, permitindo uma perda mínima de pressão e tempos de ciclo mais rápidos. Isso torna os canais de injeção diretos particularmente adequados para a produção de peças plásticas grandes ou com paredes espessas.

Vantagens dos Portões Diretos

-

Fluxo eficiente : O design dos canais de injeção diretos garante que o plástico fundido chegue à cavidade com resistência mínima. Esse fluxo eficiente reduz o risco de degradação do material e mantém a qualidade do produto final.

-

Transmissão de pressão : Com alta capacidade de retenção de pressão, os canais de alimentação diretos facilitam a compensação eficaz da contração. Essa característica é crucial na moldagem de peças de paredes espessas, onde é necessária densidade uniforme.

-

Estrutura de molde simples : O design direto dos canais de injeção facilita a fabricação e a manutenção dos moldes. Essa simplicidade geralmente resulta em custos de ferramental reduzidos e configurações de produção mais rápidas.

Desvantagens dos Portões Diretos

-

Desafios na Remoção do Canal de Injeção : Uma das principais desvantagens é a dificuldade em remover o canal de injeção da peça acabada. Isso pode resultar em marcas visíveis, o que pode não ser aceitável para produtos de alta qualidade estética.

-

Concentração de calor : A área próxima ao ponto de injeção tende a reter calor por mais tempo, o que pode causar resfriamento lento e resultar em tensões internas. Essas tensões podem levar a defeitos como poros de contração ou problemas de concavidade na superfície.

Aplicações e Considerações

Ao escolher comportas de acionamento direto, é importante ponderar suas vantagens em relação às suas possíveis desvantagens. Elas são mais adequadas para aplicações em que a aparência não é um fator crítico, mas a integridade estrutural é essencial.

| Vantagens | Desvantagens |

|---|---|

| Fluxo eficiente | Remoção de portão difícil |

| Forte pressão de retenção | Concentração de calor |

| Estrutura de molde simples | marcas de portão visíveis |

Em conclusão, embora os portões de acionamento direto ofereçam benefícios significativos em termos de eficiência e custo-benefício, sua aplicação deve ser cuidadosamente considerada em cenários onde a aparência estética é primordial. Para obter orientações detalhadas sobre como selecionar o tipo de portão certo para o seu projeto, considere explorar os critérios de seleção de tipo de portão 2 .

Os canais de injeção direta minimizam a perda de pressão na moldagem.Verdadeiro

Os canais de fluxo direto permitem que o plástico flua diretamente, reduzindo a perda de pressão.

A concentração de calor em portas de controle direto leva a um resfriamento mais rápido.Falso

O calor próximo aos gates de resfriamento direto causa um resfriamento mais lento, não mais rápido.

Como os Point Gates influenciam a aparência e a automação do produto?

Descubra como os pontos de injeção aprimoram tanto os aspectos estéticos quanto os automatizados de produtos moldados por injeção.

Os pontos de injeção melhoram a aparência do produto, minimizando marcas de injeção e facilitando a automação por meio da remoção automática dos pontos de injeção. São ideais para moldes complexos que exigem precisão estética e produção eficiente.

O papel dos pontos de controle na aparência do produto

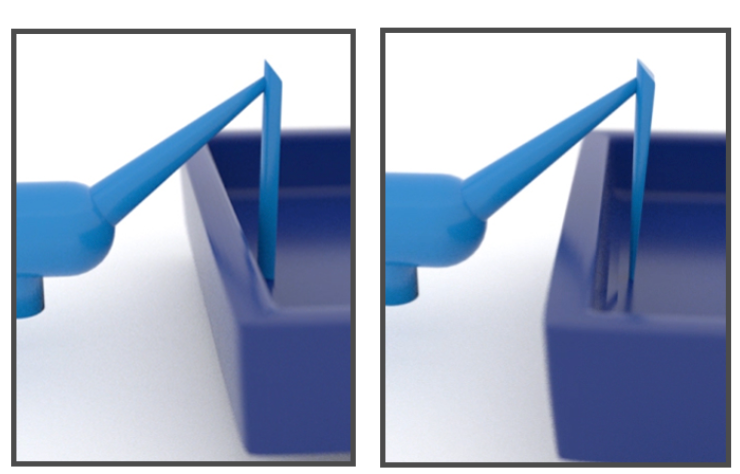

Os pontos de injeção são reconhecidos por sua capacidade de minimizar marcas visíveis em produtos plásticos. Ao contrário dos pontos de injeção diretos, onde a remoção deixa imperfeições perceptíveis, os pontos de injeção deixam marcas mínimas devido ao seu pequeno tamanho e posicionamento estratégico. Isso é crucial para produtos onde a aparência é fundamental, como eletrônicos de consumo ou peças automotivas.

O posicionamento estratégico dos pontos de injeção nas bordas ou em áreas menos visíveis garante que a superfície do produto permaneça lisa e esteticamente agradável. Esse atributo os torna particularmente vantajosos para produtos com geometrias complexas ou designs intrincados, onde manter um acabamento impecável é essencial.

Aprimorando a automação com cancelas pontuais

No âmbito da automação, os pontos de injeção oferecem benefícios significativos ao se integrarem perfeitamente com sistemas automatizados. O design permite a remoção automática do ponto de injeção quando o molde é aberto, o que não só economiza tempo, como também reduz os custos com mão de obra. Essa característica é especialmente vantajosa em ambientes de produção de alto volume, onde eficiência e velocidade são cruciais.

Além disso, a compatibilidade com sistemas automatizados significa menor necessidade de intervenção humana, reduzindo assim a possibilidade de erros humanos e aumentando a produtividade geral. Por exemplo, em indústrias que produzem componentes pequenos e delicados, como dispositivos médicos, a precisão e a consistência oferecidas pelos pontos de injeção podem melhorar drasticamente os fluxos de trabalho operacionais.

Aplicações práticas e limitações

Apesar de suas vantagens, os canais de injeção pontuais apresentam certas limitações. A necessidade de uma estrutura de molde de três placas pode complicar o projeto do molde e aumentar os custos de fabricação. Além disso, eles sofrem maior perda de pressão em comparação com outros tipos de canais de injeção, o que pode afetar a taxa de preenchimento e a integridade do produto final se não for cuidadosamente gerenciado.

Para mitigar esses desafios, os engenheiros devem equilibrar cuidadosamente a complexidade do projeto com a eficiência da produção. Por exemplo, na produção de produtos em formato de barril⁴ , podem ser utilizados múltiplos pontos de injeção para garantir um enchimento uniforme sem comprometer a integridade estrutural. Da mesma forma, ao lidar com itens de paredes finas, o ajuste da espessura da parede ao redor da área de injeção pode evitar rachaduras e manter a durabilidade do produto.

Os pontos de injeção minimizam as marcas visíveis nos produtos moldados.Verdadeiro

Os portões de acesso são estrategicamente posicionados para deixar o mínimo de vestígios.

Os portões de controle de fluxo aumentam os custos de mão de obra manual na produção.Falso

Os portões de ponto reduzem os custos de mão de obra, permitindo a remoção automática do portão.

Por que escolher um sistema de injeção lateral para moldes com múltiplas cavidades?

Os canais de injeção laterais são populares na moldagem por injeção devido à sua flexibilidade e eficiência, especialmente em moldes com múltiplas cavidades.

Os canais de injeção laterais, conhecidos por seu design simples e processamento preciso, são ideais para moldes multicavidades de duas placas devido ao seu posicionamento flexível e fácil remoção dos canais. Isso os torna adequados para melhorar as condições de enchimento, mantendo a relação custo-benefício nos processos de fabricação.

Entendendo a versatilidade do portão lateral

O canal de injeção lateral, também conhecido como canal de injeção de borda, é amplamente preferido em de moldes multicavidades devido à sua versatilidade e facilidade de uso. Seu formato de seção transversal simples permite um processamento preciso, o que é crucial ao lidar com moldes multicavidades que exigem consistência entre várias peças. A flexibilidade no posicionamento do canal de injeção aumenta ainda mais seu atrativo, permitindo que os fabricantes otimizem o processo de preenchimento, posicionando-o estrategicamente para garantir uma distribuição uniforme do plástico fundido.

Benefícios de usar portões laterais

1. Posicionamento flexível:

Uma das principais vantagens dos canais de injeção laterais é o seu posicionamento flexível, o que é particularmente vantajoso em moldes com múltiplas cavidades. Ao posicionar o canal de injeção na lateral da cavidade, os fabricantes podem ajustar facilmente o padrão de preenchimento para evitar problemas comuns, como linhas de solda e bolhas de ar. Essa flexibilidade não só beneficia a qualidade do produto, como também otimiza os tempos de ciclo.

2. Facilidade de remoção do portão:

Ao contrário de outros tipos de canais de injeção que podem deixar marcas visíveis ou exigir pós-processamento complexo, os canais laterais permitem uma remoção fácil com vestígios mínimos. Essa característica é vital em ambientes de produção de alto volume, onde a eficiência e a aparência são fundamentais.

3. Ideal para moldes de duas placas:

Os canais de injeção laterais são particularmente adequados para moldes de duas placas, uma configuração comum na moldagem por injeção multicavidades 6. Sua compatibilidade com esse tipo de molde simplifica o processo de fabricação, reduzindo a necessidade de mecanismos complexos e aumentando a velocidade de produção.

Considerações ao escolher portões laterais

Embora as entradas laterais ofereçam inúmeras vantagens, elas não estão isentas de limitações. Problemas como marcas de solda ou depressões podem ocorrer se não forem gerenciados adequadamente. Além disso, a perda de pressão de injeção é normalmente maior em comparação com outros tipos de entradas, o que exige planejamento e execução cuidadosos.

Segue uma tabela comparativa rápida que resume as comportas laterais em relação a outros tipos comuns de comportas:

| Tipo de portão | Vantagens | Desvantagens |

|---|---|---|

| Portão Lateral | Design simples, posicionamento flexível, fácil remoção | Possíveis marcas de solda, grande perda de pressão |

| Portão Direto | Velocidade de alimentação rápida, forte retenção de pressão | Remoção difícil do portão, marcas visíveis |

| Portão do Ponto | Pequenos vestígios residuais, suporta automação | Grande perda de pressão, necessidade de molde complexo |

Ao avaliar cuidadosamente esses fatores e consultar projetistas de moldes experientes, os fabricantes podem tomar decisões informadas sobre o uso de canais de alimentação laterais para aprimorar seus processos de produção.

As entradas laterais são ideais para moldes de duas placas.Verdadeiro

Os canais laterais simplificam a fabricação em moldes de duas placas, aumentando a velocidade.

As portas laterais deixam marcas visíveis nas peças moldadas.Falso

Ao contrário de outros tipos, as portas laterais permitem uma remoção fácil com o mínimo de vestígios.

Que fatores devem orientar a sua escolha do tipo de portão?

A escolha do tipo de entrada correto é crucial para alcançar o desempenho ideal do molde de injeção.

Fatores como o tamanho da peça plástica, o material, a espessura da parede e as necessidades de produção orientam a seleção do tipo de entrada de injeção. A consideração desses fatores garante a compatibilidade com os requisitos de moldagem e a qualidade desejada do produto.

Entendendo as especificações das peças

Ao selecionar o tipo de entrada para moldes de injeção, as especificações da peça plástica são fundamentais. Por exemplo, peças grandes ou com paredes espessas se beneficiam do uso de uma entrada direta 7 devido à sua eficiente transmissão de pressão e facilidade de moldagem. Por outro lado, peças com paredes finas ou com detalhes complexos podem exigir uma entrada pontual 8 , que oferece impacto mínimo na aparência devido às menores marcas residuais.

Considerações materiais

Diferentes plásticos exibem comportamentos de fluxo e características de resfriamento variados. Materiais resistentes como o PA (poliamida) podem não se comportar bem com canais de injeção latentes devido às dificuldades de corte, enquanto materiais frágeis como o PS (poliestireno) podem rachar facilmente. A escolha do canal de injeção deve levar em consideração essas propriedades do material para evitar defeitos como encolhimento ou deformação.

| Material | Tipo de portão recomendado | Considerações importantes |

|---|---|---|

| PA | Portão Direto | Evite portões latentes devido a problemas de corte |

| PS | Portão Lateral | Previna rachaduras e assegure um preenchimento uniforme |

Produção em lote e eficiência de custos

A produção em grande escala pode favorecer comportas que facilitem a automação, como as comportas laterais 10 , devido à sua fácil remoção e marcas mínimas. Considerações de custo também desempenham um papel importante; projetos de comportas mais simples, como as comportas diretas ou em leque, podem reduzir as despesas de fabricação.

Requisitos estéticos e estruturais

Para peças onde a aparência é crucial, como em produtos de consumo, o uso de um ponto de injeção latente 11 ajuda a manter um acabamento limpo. Os requisitos estruturais também ditam a escolha do ponto de injeção; por exemplo, pontos de injeção com raios podem aumentar a estabilidade do núcleo em peças cilíndricas.

Compatibilidade da estrutura do molde

A complexidade da estrutura do molde é outro fator. Uma estrutura de molde de três placas¹² é normalmente necessária para canais de injeção pontuais, aumentando a complexidade e o custo do molde. Por outro lado, moldes de duas placas são compatíveis com canais de injeção laterais ou diretos, simplificando o projeto do molde.

Em conclusão, a seleção do tipo de entrada apropriado envolve o equilíbrio entre considerações técnicas e necessidades práticas de aplicação. Ao avaliar esses fatores, os fabricantes podem otimizar seus processos de moldagem para alcançar qualidade e eficiência superiores do produto.

As comportas diretas melhoram a eficiência da transmissão de pressão.Verdadeiro

Os canais de injeção direta transmitem a pressão de forma eficaz, facilitando a moldagem.

Os gates latentes são ideais para materiais resistentes como o PA.Falso

Os poros latentes representam dificuldades de corte para materiais resistentes como o PA.

Conclusão

A escolha do tipo de portão correto aumenta a eficiência da produção e a qualidade do produto. Dedique um tempo para avaliar cuidadosamente as suas necessidades de projeto.

-

Descubra por que os canais de injeção diretos são populares na moldagem por injeção: Isso reduz os custos de mão de obra, especialmente em volumes maiores de peças, e garante tempos de ciclo mais consistentes. O corte automático do excesso de material no canal de injeção… ↩

-

Descubra os critérios para escolher o melhor tipo de entrada: as entradas laterais não exigem um tipo específico de resina, tornando-as uma escolha ideal se você puder simplificar seu projeto para moldagem por injeção. ↩

-

Aprenda como os pontos de injeção reduzem as marcas de injeção para uma melhor estética do produto: Eles permitem que o plástico fundido flua para a cavidade pela parte inferior, o que pode ajudar a reduzir as marcas de injeção visíveis na peça. ↩

-

Explore métodos para usar pontos de injeção de forma eficaz em peças com formato de barril: Um ponto de injeção é um componente crítico no projeto do molde, servindo como ponto de entrada para o plástico fundido na cavidade do molde ↩

-

Aprenda como o posicionamento flexível aumenta a eficiência do molde: Projetar peças simétricas, como lados esquerdo e direito, em um único molde pode reduzir os custos por peça. ↩

-

Descubra por que os moldes de duas placas são ideais para injeção lateral: Os moldes de duas placas costumam ser mais baratos de construir do que os moldes de múltiplas placas, e também exigem menos investimento em manutenção. Essas vantagens contribuem para sua popularidade… ↩

-

Aprenda como os canais de injeção direta melhoram a transmissão de pressão e facilitam a moldagem: Os canais de injeção são aberturas nos moldes que permitem a entrada do plástico fundido na cavidade, controlando a direção e o volume do fluxo. ↩

-

Descubra como os pontos de injeção minimizam marcas residuais nos produtos: Eles ajudam a controlar o fluxo do plástico de junção, garantindo o preenchimento correto das cavidades do molde e minimizando a ocorrência de defeitos como folgas, etc ↩

-

Entenda por que os canais de injeção latentes podem não ser adequados para materiais resistentes ou quebradiços: O problema é que, uma vez que a peça é ejetada do molde, o canal de injeção, o canal de distribuição ou o pequeno pedaço de plástico que permanece preso ao ponto de injeção deve ser removido… ↩

-

Descubra as vantagens da automação em portões laterais na fabricação: Todos os nossos portões de madeira podem ser adaptados para instalação como portões deslizantes automatizados/elétricos, embora ainda sejam fabricados e fornecidos em pares. ↩

-

Descubra como os portões latentes ajudam a obter um acabamento impecável do produto: Este artigo compara as perspectivas dos atributos do produto e do comportamento do consumidor por meio da discussão de dois modelos teóricos (comportamental… ↩

-

Saiba mais sobre o papel dos moldes de três placas com pontos de injeção: Quando a peça é muito grande para um molde de duas placas, ou quando são necessários muitos pontos de injeção, utiliza-se um molde de três placas. … moldagem por injeção com molde de placas … ↩