A moldagem por injeção requer precisão, especialmente ao determinar o ângulo de inclinação correto para os moldes.

O ângulo de inclinação ideal na moldagem por injeção é influenciado pelas propriedades do material plástico, formato e tamanho do produto e estrutura do molde. O ajuste dessas variáveis garante uma desmoldagem suave e uma produção de alta qualidade.

Embora a compreensão desses fatores primários seja essencial, aplicá-los de maneira eficaz aos seus projetos de molde específicos pode ser complexo. Continue lendo para descobrir diretrizes detalhadas e dicas de especialistas para garantir processos ideais de moldagem por injeção.

A taxa de encolhimento do polipropileno é de 0,4 - 0,7%.Falso

O encolhimento do polipropileno é geralmente de 1,0 a 2,5%, e não de 0,4 a 0,7%.

Maior altura do produto aumenta a dificuldade de desmoldagem.Verdadeiro

Produtos mais altos aumentam o atrito com o molde, dificultando a desmoldagem.

Como o material plástico afeta o ângulo de inclinação?

Compreender como as propriedades do material plástico influenciam o ângulo de inclinação é crucial para um projeto de molde ideal na fabricação.

O material plástico afeta o ângulo de inclinação através de suas taxas de encolhimento, elasticidade e complexidade do formato do produto. Materiais com maior encolhimento requerem um ângulo de inclinação maior para garantir uma desmoldagem suave, enquanto materiais macios com baixa elasticidade precisam de maior inclinação para evitar deformação. Formas complexas também exigem ângulos de inclinação.

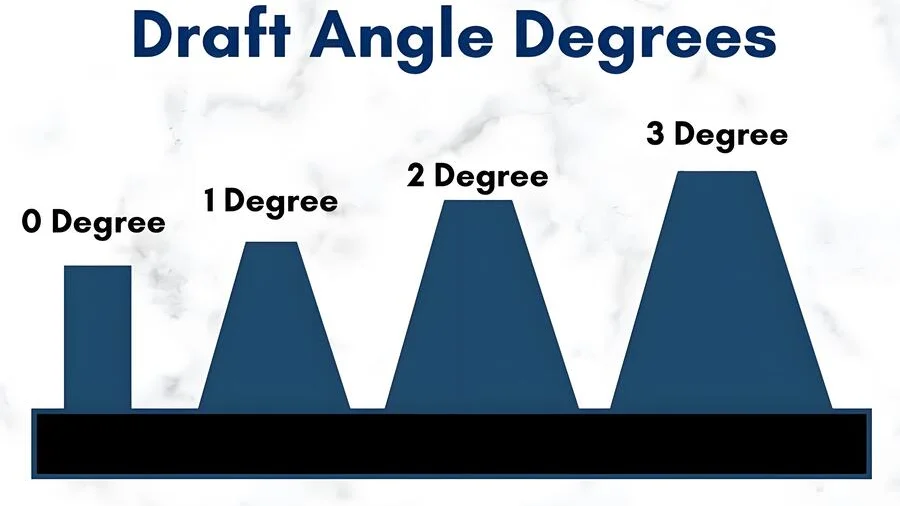

O papel do encolhimento no ângulo de saída

O encolhimento é um fator crítico na determinação do ângulo de inclinação. Por exemplo, materiais como o polipropileno ( PP ) com uma taxa de contração de 1,0 – 2,5% precisam de uma inclinação maior em comparação com o poliestireno ( PS ), que tem uma taxa de contração de cerca de 0,4 – 0,7%. Isso ocorre porque o alto encolhimento pode fazer com que o produto adira firmemente ao núcleo do molde durante a desmoldagem 1 . Uma inclinação de inclinação de 1° – 3° é frequentemente necessária para plásticos de alta retração, enquanto materiais com menor retração podem exigir apenas 0,5° – 1,5°.

Módulo de elasticidade e sua influência

Plásticos com baixo módulo de elasticidade, como o PVC , são mais propensos a deformação e estiramento quando desmoldados. Isto requer uma inclinação de estiramento maior para facilitar a remoção suave sem danificar o produto. Em contraste, os plásticos mais duros podem tolerar declives menores. Essa flexibilidade ajuda os fabricantes a determinar o melhor ângulo para diferentes tipos de materiais 2 .

Impacto da forma e tamanho do produto

A complexidade da forma e o tamanho do produto afetam significativamente a inclinação de estiramento necessária. Produtos com designs complexos, como aqueles com fivelas invertidas ou reforços, precisam de uma inclinação maior – de 3° a 5° – para garantir uma desmoldagem perfeita. Para itens mais simples, como superfícies planas ou cilindros, uma inclinação de 0,5° – 1° é suficiente. Além disso, produtos mais altos geram mais atrito durante a desmoldagem, exigindo assim maiores ângulos de inclinação para uma ejeção bem sucedida da cavidade 3 .

Considerando a estrutura do molde e a rugosidade da superfície

Em moldes com múltiplas cavidades, a relação espacial entre as cavidades pode influenciar as decisões de ângulo de inclinação. Um design bem pensado evita problemas decorrentes de estruturas excessivamente compactas. Superfícies lisas do molde facilitam a desmoldagem, permitindo ângulos de inclinação reduzidos. No entanto, superfícies rugosas necessitam de inclinações aumentadas para mitigar a resistência durante o processo de ejeção 4 . O tratamento de superfície adequado pode, portanto, aumentar a eficiência no projeto do molde.

O polipropileno tem uma taxa de encolhimento de 1,0 a 2,5%.Verdadeiro

A taxa de encolhimento do polipropileno varia de 1,0% a 2,5%.

Maior altura do produto requer menor inclinação para puxar o molde.Falso

Maior altura do produto aumenta o atrito, necessitando de maior inclinação.

Por que o formato do produto é crucial no projeto de moldes?

Compreender a forma do produto é vital no projeto de moldes, pois afeta a eficiência, a qualidade e o custo da fabricação.

A forma do produto no projeto do molde determina a facilidade de produção, o uso do material e a qualidade do produto final. Formas complexas podem exigir estruturas de molde avançadas e afetar os processos de desmoldagem, enquanto formas simples agilizam a produção e reduzem custos. Compreender essas dinâmicas é essencial para resultados de fabricação eficientes e de alta qualidade.

O papel das propriedades dos materiais plásticos

As propriedades dos materiais plásticos são fundamentais na determinação do projeto do molde. Por exemplo, plásticos com altas taxas de encolhimento, como o polipropileno, exigem um ângulo de inclinação maior para evitar problemas durante a desmoldagem. Se a contração for significativa, a inclinação de extração do molde deverá ser aumentada para acomodar essas propriedades. Em contraste, materiais como o poliestireno apresentam menor encolhimento, o que permite um ângulo de inclinação menor.

Da mesma forma, o módulo de elasticidade 5 desempenha um papel crítico. Plásticos macios com baixa elasticidade podem deformar-se facilmente e necessitar de uma inclinação maior para puxar o molde para uma desmoldagem suave. Isso garante que o produto final mantenha a forma pretendida sem distorção.

Impacto da forma e tamanho do produto

A complexidade do formato de um produto influencia significativamente o design do molde. Produtos com estruturas complexas, como fivelas invertidas ou reforços, exigem um ângulo de inclinação mais substancial. Por exemplo, uma caixa de plástico com inversão interna pode precisar de uma inclinação de 3° a 5° para garantir a liberação adequada do molde.

A altura do produto também afeta o design do molde. Produtos mais altos aumentam o atrito durante a desmoldagem e podem exigir ângulos de inclinação mais acentuados para garantir que sejam liberados sem danos. Ao projetar moldes para produtos mais altos, os engenheiros devem equilibrar cuidadosamente a inclinação para otimizar o processo de fabricação.

Considerações sobre estrutura do molde e rugosidade superficial

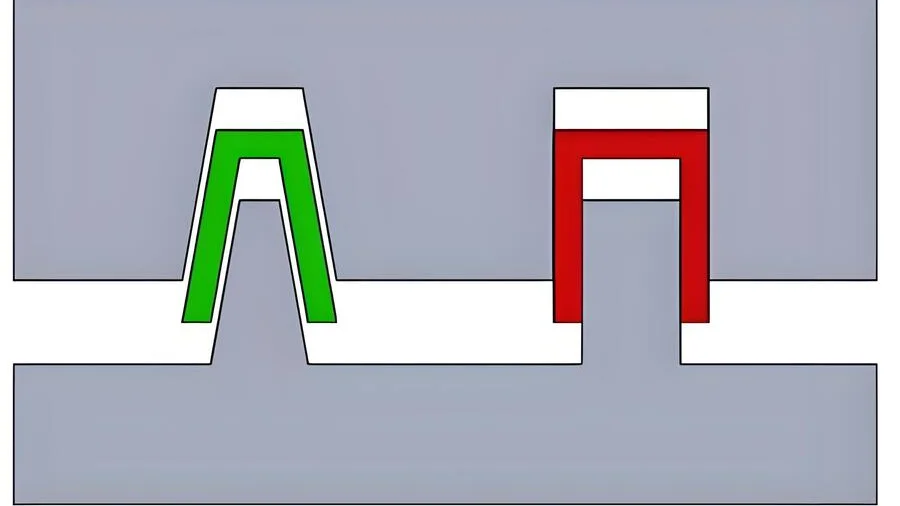

O projeto estrutural do molde em si é crucial ao acomodar diferentes formatos de produtos. Em moldes multicavidades deve-se considerar espaçamentos adequados para evitar compacidade que impeça a desmoldagem. Isso se torna ainda mais complexo em projetos como moldes de injeção multicavidades de câmara quente, onde as relações espaciais entre as cavidades são críticas.

A rugosidade da superfície é outro fator chave. Uma superfície de molde mais lisa reduz o atrito durante a desmoldagem, permitindo um ângulo de saída menor. Por outro lado, superfícies mais ásperas podem necessitar de uma inclinação maior para garantir que os produtos não grudem no molde, afetando a eficiência da linha de produção.

Ao considerar esses fatores, os engenheiros podem criar projetos de moldes eficazes que não apenas facilitam a produção, mas também melhoram a qualidade do produto. A compreensão desses aspectos ajuda a otimizar o processo de projeto de moldes 6 e, em última análise, contribui para resultados de fabricação bem-sucedidos.

O encolhimento do polipropileno é de 1,0-2,5%.Verdadeiro

O polipropileno normalmente tem uma taxa de encolhimento de 1,0-2,5%.

Superfícies lisas do molde requerem ângulos de inclinação maiores.Falso

Superfícies lisas do molde permitem ângulos de inclinação menores devido à desmoldagem mais fácil.

Qual o papel da estrutura do molde na desmoldagem?

A estrutura do molde influencia significativamente o processo de desmoldagem na fabricação, impactando a eficiência e a qualidade do produto. Compreender sua função pode ajudar a otimizar o design.

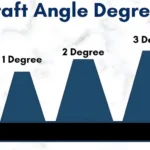

A estrutura do molde é crucial na desmoldagem, pois determina a facilidade de remoção da peça sem danos. As considerações incluem a geometria do molde, a rugosidade da superfície e o arranjo espacial das cavidades, especialmente em moldes com múltiplas cavidades. O design adequado minimiza o atrito e reduz o risco de defeitos durante a desmoldagem.

O impacto das propriedades dos materiais plásticos

Compreender como os diferentes materiais plásticos reagem durante a desmoldagem é vital. Por exemplo, as taxas de encolhimento variam entre os materiais. O polipropileno ( PP ) e o poliestireno ( PS ) 7 apresentam diferentes comportamentos de retração. Materiais de alto encolhimento podem exigir ângulos de inclinação maiores para evitar que o produto grude no núcleo. Materiais com baixo módulo de elasticidade, como o PVC , são propensos à deformação, necessitando de uma inclinação de tração do molde mais acentuada.

Considerações sobre forma e tamanho

A complexidade da forma e a altura do produto podem afetar significativamente a desmoldagem. Estruturas complexas, como fivelas invertidas ou reforços, exigem cones maiores para puxar o molde para facilitar a remoção suave. Em contraste, formas mais simples, como produtos cilíndricos, podem ter ângulos de inclinação menores. Além disso, produtos mais altos sofrem maior atrito durante a desmoldagem, necessitando de ajustes nos ângulos de inclinação.

Estrutura do molde e rugosidade superficial

O arranjo espacial dentro de um molde, especialmente em projetos com múltiplas cavidades, é crucial. Um design eficiente evita compacidade que dificulta a desmoldagem adequada. Por exemplo, em moldes com múltiplas cavidades de câmara quente, é essencial garantir espaço suficiente para a extração de cada cavidade. Além disso, a rugosidade da superfície 8 desempenha um papel fundamental; superfícies mais lisas facilitam a desmoldagem, permitindo ângulos de inclinação reduzidos em comparação com superfícies mais ásperas.

Geometria e Design de Componentes de Moldes

A geometria dos componentes do molde deve considerar fatores como o ângulo de saída , que afeta a facilidade com que uma peça se solta do molde. Os ângulos de inclinação podem variar significativamente com base nas propriedades do material e nas características desejadas do produto. Uma compreensão precisa destas considerações geométricas 9 pode levar a designs de moldes otimizados que melhoram a eficiência do processo de produção sem comprometer a qualidade.

Ao examinar estes aspectos, os fabricantes podem resolver potenciais problemas relacionados com defeitos de desmoldagem e garantir resultados de alta qualidade com menos interrupções na linha de produção.

O PP tem uma taxa de encolhimento de 0,4 - 0,7%.Falso

O encolhimento do PP é de 1,0 a 2,5%, e não de 0,4 a 0,7%.

Uma superfície áspera do molde requer um ângulo de saída maior.Verdadeiro

Superfícies ásperas precisam de um ângulo maior para garantir uma desmoldagem suave.

Como otimizar a rugosidade da superfície do molde para obter melhores resultados?

Desvende o segredo para acabamentos de moldes impecáveis com técnicas eficazes de otimização da rugosidade superficial. Descubra como melhorar a qualidade e o desempenho do seu produto.

Para otimizar a rugosidade da superfície do molde, considere as propriedades do material plástico, o formato do produto e a estrutura do molde. Ajuste o ângulo de inclinação com base nas taxas de contração e no acabamento superficial. Use técnicas de polimento para obter superfícies mais lisas e facilitar a desmoldagem e obter resultados superiores.

Compreendendo as propriedades dos materiais

A otimização da rugosidade superficial do molde começa com um profundo conhecimento das propriedades do material plástico 10 . Por exemplo, materiais com maiores taxas de contração, como o polipropileno ( PP ), exigem ajustes específicos no projeto do molde para evitar problemas durante a desmoldagem. Uma estratégia fundamental é ajustar o ângulo de saída de acordo com as características de contração do material.

Para plásticos com baixo módulo de elasticidade, é necessário um ângulo de inclinação ligeiramente maior para evitar deformação durante a desmoldagem. Materiais como o PVC são mais propensos a esticar, exigindo uma consideração cuidadosa dos ângulos de desmoldagem.

Avaliando a forma e o tamanho do produto

A forma e o tamanho do produto influenciam diretamente o design do molde. Estruturas complexas, incluindo fivelas invertidas ou reforços, exigem um cone de tração do molde maior para uma desmoldagem eficiente. Em contraste, formas mais simples, como produtos cilíndricos ou planos, podem funcionar com uma inclinação de calado menor.

Além disso, a altura do produto 11 desempenha um papel nos níveis de fricção durante a desmoldagem. Produtos mais altos aumentam o atrito, necessitando de um ângulo de inclinação mais acentuado para uma liberação suave. Produtos mais baixos muitas vezes podem funcionar com ângulos reduzidos, oferecendo maior flexibilidade no design.

Estrutura do molde e considerações de superfície

As complexidades da estrutura do molde, especialmente em moldes com múltiplas cavidades, exigem um planejamento cuidadoso. A relação espacial entre as cavidades é crucial para evitar designs compactos que dificultem a desmoldagem adequada. Para moldes de injeção multicavidades de câmara quente, é essencial alocar espaço suficiente para cada extração de cavidade.

A rugosidade da superfície afeta significativamente a facilidade de desmoldagem. Uma superfície polida permite uma inclinação reduzida para puxar o molde, enquanto superfícies ásperas requerem uma inclinação mais acentuada. Técnicas como o polimento fino 12 podem transformar uma superfície áspera em uma superfície lisa, facilitando a liberação do produto e melhorando a qualidade da superfície.

Técnicas para Otimização de Superfície

Técnicas avançadas de polimento são essenciais para obter um acabamento ideal do molde. Métodos como polimento de diamante ou ataque químico podem melhorar significativamente a suavidade da superfície. Além disso, manter velocidade e temperatura de injeção 13 durante todo o processo é vital, pois as flutuações podem afetar a qualidade da superfície.

Ao equilibrar esses fatores – propriedades do material, design do produto e estrutura do molde – os fabricantes podem efetivamente otimizar a rugosidade da superfície do molde para obter resultados superiores. Isso não apenas melhora a qualidade do produto, mas também melhora a eficiência no processo de fabricação.

O polipropileno tem uma taxa de encolhimento de 0,4% a 0,7%.Falso

O polipropileno tem uma taxa de encolhimento de 1,0% a 2,5%, e não de 0,4% a 0,7%.

A alta altura do produto aumenta a dificuldade de desmoldagem.Verdadeiro

Maior altura do produto aumenta o atrito durante a desmoldagem, complicando o processo.

Conclusão

A inclinação de estiramento ideal na moldagem por injeção é determinada pelas propriedades do plástico, formato do produto, tamanho e estrutura do molde, garantindo uma desmoldagem eficaz e uma produção de alta qualidade.

-

Saiba por que as taxas de encolhimento determinam os ângulos de inclinação nos moldes. ↩

-

Descubra como a elasticidade influencia a moldabilidade do plástico. ↩

-

Entenda como as formas complexas impactam as inclinações do desenho. ↩

-

Explore como a textura da superfície afeta a ejeção do molde. ↩

-

Descubra como a elasticidade afeta a deformação plástica na moldagem. ↩

-

Saiba como um design de molde eficaz melhora a qualidade da produção. ↩

-

Aprenda sobre as diferentes taxas de contração que afetam as escolhas de projeto de molde. ↩

-

Explore como a suavidade da superfície facilita a desmoldagem. ↩

-

Entenda como os ângulos de saída influenciam a liberação de peças moldadas. ↩

-

Descubra como diferentes materiais impactam as escolhas de design de moldes. ↩

-

Saiba por que produtos mais altos precisam de ajustes cuidadosos no ângulo de inclinação. ↩

-

Explore métodos eficazes para obter superfícies de molde mais lisas. ↩

-

Entenda como condições consistentes garantem melhores acabamentos superficiais. ↩