Você já teve problemas com espessuras irregulares de parede em seus produtos moldados por injeção? Muitas pessoas têm. Este problema muitas vezes incomoda muitos. É um desafio comum. Isso afeta a qualidade. Também causa defeitos.

Garanta uma espessura de parede uniforme no projeto do molde de injeção ajustando a posição e o formato da comporta, usando um sistema de canal balanceado, desenvolvendo um sistema de resfriamento eficaz e otimizando os recursos da cavidade do molde. Cada etapa é crucial para a consistência.

Quero compartilhar o que aprendi ao longo dos anos sobre como encontrar esse difícil equilíbrio. O sucesso começa com um design de portão inteligente. Lembro-me de colocar pela primeira vez um portão no meio de um produto plano. O derretimento encheu o molde uniformemente. Essa opção simples trouxe ótimos resultados. Um sistema de corredores equilibrado também é muito importante. Garante que cada cavidade receba o mesmo material, que sempre verifico com atenção durante meu projeto.

Um sistema de refrigeração eficaz é igualmente vital. Certa vez, coloquei canais de resfriamento em torno de um produto redondo. Fiquei muito feliz em ver que esfriou uniformemente. O design da cavidade do molde também é essencial. Eu sempre ajusto o encolhimento para manter a espessura da parede consistente em todos os lugares.

Estou animado para explorar mais essas ideias-chave de design nesta postagem do blog. Compartilharei insights úteis para melhorar seus projetos de moldagem por injeção.

A espessura uniforme da parede evita defeitos em produtos moldados por injeção.Verdadeiro

A espessura consistente da parede é crucial para o controle de qualidade e para minimizar defeitos de produção na moldagem por injeção.

A localização do portão não afeta a espessura da parede no projeto do molde.Falso

A posição e o tipo de comporta influenciam significativamente a uniformidade da espessura da parede durante a moldagem por injeção.

- 1. Quais são os principais fatores que afetam a uniformidade da espessura da parede?

- 2. Como a seleção de materiais influencia a espessura da parede?

- 3. Por que a manutenção do molde é importante para resultados consistentes?

- 4. Como as ferramentas de simulação podem ajudar na otimização do projeto?

- 5. Conclusão

Quais são os principais fatores que afetam a uniformidade da espessura da parede?

Alguns produtos moldados parecem perfeitos, enquanto outros apresentam espessura irregular. Vários fatores provavelmente afetam a uniformidade da espessura da parede. Esses elementos desempenham um papel vital na criação de designs de alta qualidade.

Os principais fatores para a uniformidade da espessura da parede na moldagem por injeção são o projeto da porta, o projeto do sistema de canal, o projeto do sistema de resfriamento e o projeto da cavidade do molde. Esses elementos são cruciais para manter a qualidade consistente do produto.

Projeto de portão

O design do portão é muito importante na moldagem. Lembro-me de ter aprendido sobre isso pela primeira vez. Eu estava trabalhando em um produto plano. Descobri que colocar o portão no centro mudou tudo. Esta posição permitiu que o fundido se espalhasse uniformemente, o que é crucial para uma espessura uniforme da parede. Para formas complexas, o uso de portas multiponto realmente faz maravilhas. Eles permitem que o derretimento seja preenchido em várias direções ao mesmo tempo. É como uma bela sinfonia onde cada nota harmoniza o produto final.

Diferentes tipos de portões oferecem benefícios exclusivos. As portas com ponta de agulha criam um poderoso efeito de jato para produtos de paredes finas que exigem um acabamento de alta qualidade. Portões submersos controlam bem a direção do fluxo. Eles garantem consistência, eliminando aquelas inconsistências incômodas.

Projeto do sistema de corredor

O sistema de corredor realmente precisa de um design adequado. Lembro-me de um projeto com desenho de canal balanceado para um molde com múltiplas cavidades. Cada cavidade recebeu a mesma quantidade de massa fundida. Isso alcançou uniformidade na espessura da parede e deixou meus clientes entusiasmados. É como uma rodovia bem planejada, com pistas fluidas e sem gargalos.

A suavidade da superfície do corredor é outro elemento crucial. O polimento das superfícies minimizou a resistência ao fluxo, melhorando significativamente a consistência do fluxo de fusão. É impressionante como pequenos detalhes podem resultar em grandes ganhos na qualidade do produto!

Projeto do sistema de resfriamento

Os sistemas de refrigeração são frequentemente heróis subestimados neste processo. Quando projetei canais de resfriamento para um produto cilíndrico, a distribuição uniforme ao redor da cavidade do molde trouxe melhorias significativas. Assegurou uma dissipação de calor uniforme, evitando diferenças na espessura da parede devido ao resfriamento irregular. Evitar essas discrepâncias depende do investimento de tempo no layout de refrigeração.

Projetos de resfriamento intensivo em camadas ou localizados são minhas soluções favoritas para peças com espessuras de parede variadas. Eles permitem que áreas espessas e finas esfriem em taxas sincronizadas, promovendo uniformidade. É como dar a cada seção um tratamento de resfriamento personalizado!

Projeto de cavidade de molde

Finalmente, o projeto da cavidade do molde às vezes exige pensar fora da caixa. Durante um projeto, tive que ajustar as dimensões da cavidade para levar em conta o encolhimento do material. Aumentar ligeiramente as áreas de paredes espessas reduziu as marcas de encolhimento. O produto final saiu muito uniforme, muito mais do que eu esperava inicialmente.

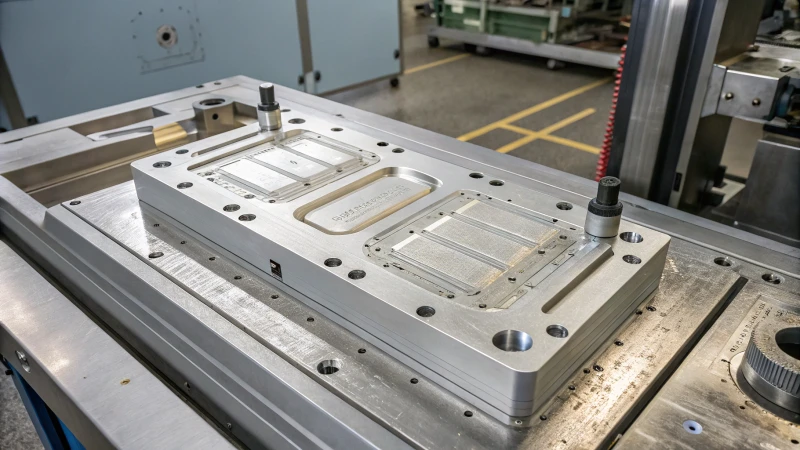

Manter as superfícies das cavidades planas e lisas também é crucial. A usinagem fina evita espessuras irregulares da parede. A tecnologia de usinagem CNC de alta precisão me ajuda a manter tolerâncias dimensionais rígidas. Isso é algo de que me orgulho quando forneço produtos de qualidade.

Para obter informações detalhadas, explore este recurso para entender melhor os processos de moldagem por injeção e as considerações sobre espessura da parede. Dominar esses elementos provavelmente transformará seus designs de bons em excepcionais!

Conteúdo principal

Compreender a importância da espessura uniforme da parede é muito essencial. Isso não leva apenas a produtos moldados de alta qualidade. Eu experimentei isso pessoalmente em vários projetos. Cada aspecto que exploramos aqui me ofereceu inúmeras lições. Estou muito animado para compartilhar isso com você!

Projeto de portão

O design da comporta desempenha um papel crucial na obtenção de espessura de parede uniforme em produtos moldados.

Seleção da localização da comporta : O posicionamento da comporta impacta significativamente o fluxo de fusão. Por exemplo, as portas centrais ajudam no enchimento uniforme de produtos planos, enquanto as portas multiponto melhoram o fluxo para formatos complexos. Esta estratégia garante que o fundido irradie uniformemente, reduzindo o espessamento devido às diferenças de trajetória.

Considerações sobre o tipo de porta : Portas diferentes podem produzir efeitos variados na espessura da parede. Os portões com ponta de agulha promovem um jato de fusão eficiente, ideal para produtos de paredes finas e de alta qualidade. Por outro lado, as comportas submersas podem controlar efetivamente a direção do derretimento e mitigar inconsistências na espessura da parede.

Projeto do sistema de corredor

O sistema de canais deve ser cuidadosamente elaborado para facilitar a distribuição uniforme do fundido.

Projeto de corredor balanceado : Em moldes com múltiplas cavidades, um sistema de corredor balanceado é essencial. Ele garante que cada cavidade receba quantidades iguais de material fundido, melhorando a uniformidade da espessura da parede. Por exemplo, o uso de canais de diâmetro e comprimento idênticos conecta múltiplas cavidades de maneira eficaz.

Tratamento de superfície do corredor : Uma superfície lisa do corredor minimiza a resistência ao fluxo. A implementação de técnicas de polimento pode levar a uma superfície mais lisa que promove um fluxo de fusão uniforme, o que é crucial para alcançar uniformidade na espessura da parede.

Projeto do sistema de resfriamento

Os sistemas de resfriamento devem garantir um resfriamento uniforme para manter uma espessura de parede consistente em todos os produtos.

Layout de resfriamento uniforme : Projetar canais de resfriamento que se distribuam uniformemente ao redor da cavidade do molde é fundamental. Por exemplo, envolver um produto cilíndrico com canais de resfriamento circulares garante uma dissipação de calor igual.

Projeto de resfriamento considerando a diferença de espessura de parede : Para peças com espessuras de parede variadas, projetos específicos, como resfriamento em camadas, podem ser empregados para sincronizar as taxas de resfriamento entre áreas espessas e finas, garantindo uniformidade em todo o produto.

Projeto de cavidade de molde

O projeto adequado da cavidade do molde é essencial para compensar as variações de espessura da parede durante a produção.

Projeto de compensação de espessura de parede : envolve o ajuste das dimensões da cavidade para levar em conta o encolhimento do material. Para áreas de paredes espessas propensas a marcas de encolhimento, ampliar ligeiramente essas seções pode produzir um produto final mais uniforme.

Tratamento de superfície da cavidade : A qualidade da superfície da cavidade influencia significativamente a espessura da parede. Garantir superfícies planas e lisas por meio de usinagem fina pode evitar irregularidades nas dimensões do produto final. O uso da tecnologia de usinagem CNC de alta precisão ajuda a manter tolerâncias dimensionais rígidas, controlando assim a uniformidade da espessura da parede de maneira eficaz.

Para obter informações mais detalhadas sobre esses fatores, considere explorar este recurso 1 para aprimorar sua compreensão dos processos de moldagem por injeção e das considerações sobre espessura de parede.

O design da comporta afeta significativamente a uniformidade da espessura da parede.Verdadeiro

A seleção da localização e do tipo da comporta influencia o fluxo de fusão, o que é fundamental para obter espessura de parede uniforme em produtos moldados.

Os sistemas de refrigeração não têm impacto na uniformidade da espessura da parede.Falso

Layouts de resfriamento uniformes são essenciais para manter espessuras de parede consistentes em todos os produtos durante o processo de moldagem.

Como a seleção de materiais influencia a espessura da parede?

Você já pensou em como a escolha dos materiais decide o sucesso de um projeto? Na minha experiência como designer de produto, descobri que selecionar materiais envolve mais do que apenas aparência. É também uma questão de resistência, função e durabilidade duradoura. A escolha do material realmente afeta a espessura da parede. Vamos explorar como.

A seleção do material impacta significativamente a espessura da parede no design do produto, influenciando a resistência, a durabilidade e os processos de fabricação. A compreensão dessas relações permite que os projetistas otimizem o desempenho e o custo.

Compreendendo as propriedades dos materiais

A seleção do material desempenha um papel crítico na determinação da espessura da parede. As propriedades dos materiais, como resistência à tração, ductilidade e expansão térmica, influenciam diretamente a espessura ou a espessura das paredes de um produto.

Por exemplo, materiais com alta resistência à tração podem muitas vezes permitir paredes mais finas sem comprometer a integridade estrutural. Por outro lado, materiais mais frágeis podem exigir paredes mais espessas para evitar falhas sob tensão. Esta relação destaca a importância de selecionar o material certo para a aplicação pretendida.

O impacto dos processos de fabricação

Diferentes processos de fabricação também exigem espessuras de parede variadas com base na seleção do material.

- Moldagem por Injeção : Na moldagem por injeção, a escolha do plástico pode determinar não apenas a espessura da parede, mas também a uniformidade dessa espessura. Por exemplo, o policarbonato 2 é frequentemente selecionado para produtos que exigem durabilidade, mas podem necessitar de paredes mais espessas em comparação com materiais mais flexíveis como o polietileno.

- Extrusão : Os produtos extrudados podem ter diferentes requisitos de espessura de parede com base no método de extrusão e na viscosidade do material.

Considerações de projeto na espessura da parede

Os projetistas devem levar em consideração a interação entre as propriedades do material e a espessura da parede durante a fase de projeto.

| Tipo de material | Espessura de parede recomendada | Razão da Espessura |

|---|---|---|

| Metal | Mais magro se o peso não for uma preocupação | Forte mas pesado permite paredes mais finas |

| Polietileno | 1-2mm | Alta ductilidade permite paredes mais finas |

| ABS | 2-3mm | Força equilibrada e resistência ao impacto |

| Nylon | 1,5-2mm | Boa resistência à tração, mais fino possível |

| Policarbonato | 3-5mm | Alta resistência ao impacto requer mais espessura |

Projeto de portão e seleção de materiais

O design da porta na moldagem por injeção afeta a forma como o material preenche a cavidade do molde, o que por sua vez influencia a uniformidade da espessura da parede. A seleção de material com propriedades de fluxo adequadas é essencial aqui.

Por exemplo, o uso de um portão com ponta de agulha pode ajudar a obter uma melhor dispersão do fundido para materiais que exigem paredes finas, melhorando a qualidade estética geral do produto acabado.

Sistema de resfriamento e controle de espessura de parede

O projeto de resfriamento adequado é vital para gerenciar a uniformidade da espessura da parede nas peças moldadas.

- Taxa de resfriamento : As propriedades térmicas do material determinarão a rapidez com que ele esfria. Paredes mais espessas podem reter o calor por mais tempo, exigindo um projeto cuidadoso de canais de resfriamento para evitar contrações irregulares.

- Resfriamento localizado : Para seções mais espessas de um produto, o resfriamento intensivo localizado pode ajudar a manter uma espessura de parede consistente, especialmente ao usar materiais que sofrem retração significativa durante o resfriamento.

Conclusão: Seleção de Materiais como Fator Crítico

Embora não tiremos conclusões aqui, está claro que a seleção do material é um fator fundamental na determinação da espessura da parede no projeto do produto. Cada decisão influencia não apenas a capacidade de fabricação, mas também o desempenho e a relação custo-benefício em aplicações do mundo real.

Materiais de alta resistência à tração permitem paredes mais finas.Verdadeiro

Materiais com alta resistência à tração podem suportar projetos de paredes mais finas sem sacrificar a integridade estrutural, otimizando o uso do material e reduzindo o peso.

Materiais frágeis requerem paredes mais finas para evitar falhas.Falso

Em contraste, os materiais frágeis muitas vezes necessitam de paredes mais espessas para evitar quebras sob tensão, destacando a importância da seleção do material.

Por que a manutenção do molde é importante para resultados consistentes?

Já se perguntou por que manter os moldes em boas condições é tão crucial para uma produção estável na moldagem por injeção? Compartilharei alguns insights e experiências para destacar sua importância.

A manutenção do molde garante resultados consistentes de moldagem por injeção, melhorando a qualidade do produto, reduzindo custos de reparo e minimizando o tempo de inatividade através da melhoria da eficiência do molde.

Compreendendo o papel da manutenção do molde

A manutenção do molde desempenha um papel central na fabricação, especialmente na moldagem por injeção. Precisão e consistência são essenciais. A manutenção regular ajuda os moldes a funcionarem adequadamente, resultando em produtos de alta qualidade.

Moldes negligenciados podem criar problemas como espessura irregular da parede e peças defeituosas. Certa vez, testemunhei um lote de produtos falhar nas verificações de qualidade devido a um molde mal conservado. Foi frustrante. Essa experiência me ensinou a importância do design adequado do portão. A colocação da comporta tem um forte impacto na uniformidade da distribuição do plástico na cavidade do molde. Para itens moldados planos, uma porta central permite que o plástico se espalhe uniformemente, minimizando variações na espessura da parede.

Ao manter portões e corrediças, os fabricantes podem reduzir variações na espessura da parede que podem levar a falhas do produto.

Importância da manutenção do sistema Runner

O design do sistema de corredor também é crucial. Um design de canal balanceado é fundamental ao lidar com moldes com múltiplas cavidades. Lembro-me de ter projetado um molde para uma pequena peça de plástico onde cada cavidade tinha canais do mesmo tamanho. Essa precisão garantiu que cada cavidade recebesse a mesma quantidade de plástico, alcançando espessura de parede uniforme.

Problemas comuns do corredor incluem fusão irregular e problemas de fluxo. Aqui está uma tabela que mostra os efeitos da má manutenção do corredor:

| Emitir | Conseqüência |

|---|---|

| Corredores entupidos | Distribuição desigual de fusão |

| Superfícies desgastadas | Maior resistência ao fluxo de fusão |

| Desalinhamento | Espessura de parede inconsistente |

As superfícies limpas e polidas do canal reduzem significativamente a resistência ao fluxo, melhorando o desempenho do molde.

Eficácia do sistema de resfriamento

Com o passar dos anos, aprendi sobre a eficácia do sistema de refrigeração. Um layout de resfriamento uniforme ajuda a manter a qualidade consistente do produto. Canais de resfriamento bloqueados ou mal projetados criam um resfriamento irregular, afetando a espessura da parede.

As principais práticas para manutenção do sistema de refrigeração incluem:

- Realização de inspeções regulares para bloqueios

- Mantendo os canais de resfriamento livres de detritos

- Ajustando layouts para novos designs

Considerações sobre o projeto da cavidade do molde

O design da cavidade do molde impacta significativamente a qualidade do produto final. No início da minha carreira, muitas vezes negligenciei essa área até enfrentar problemas de encolhimento. O uso de um projeto de compensação de espessura de parede ajudou a lidar com o encolhimento durante o resfriamento, melhorando significativamente a uniformidade do produto.

A usinagem CNC de alta precisão para superfícies de cavidades tem sido muito útil, pois mantém a precisão dimensional, garantindo que nossos produtos atendam às expectativas dos clientes.

Conclusão sobre práticas de manutenção contínua

Embora não tenhamos concluído formalmente, a manutenção contínua do molde garante claramente uma qualidade de produção consistente. Melhora a qualidade do produto e reduz os custos de reparo e tempo de inatividade. A manutenção do molde realmente traz muitas recompensas. Para obter mais informações sobre as melhores práticas em manutenção de moldes, explore dicas de manutenção de moldes 3 .

A manutenção regular do molde evita defeitos de fabricação do produto.Verdadeiro

A manutenção consistente dos moldes garante o funcionamento ideal, reduzindo os riscos de defeitos como espessura irregular da parede e peças defeituosas durante a produção.

Corredores entupidos podem levar a uma qualidade inconsistente do produto.Verdadeiro

Quando os sistemas de canais são bloqueados, isso perturba o equilíbrio do fluxo de fusão, resultando em variações na qualidade e consistência do produto final.

Como as ferramentas de simulação podem ajudar na otimização do projeto?

Os engenheiros transformam ideias brilhantes em realidade com precisão. Eles usam ferramentas de simulação para esta tarefa. Essas ferramentas ajudam a visualizar e testar projetos antes do início da produção. A eficiência e a precisão na engenharia realmente melhoram com essas ferramentas.

As ferramentas de simulação melhoram a otimização do projeto, permitindo que os engenheiros testem e avaliem projetos virtuais, melhorando a precisão, reduzindo custos e acelerando o desenvolvimento, resultando em produtos de alta qualidade.

Compreendendo as ferramentas de simulação na otimização de projetos

As ferramentas de simulação realmente mudaram a forma como vejo a otimização de design em meu trabalho. Essas ferramentas oferecem um excelente espaço virtual para criar, testar e melhorar projetos antes de transformá-los em produtos. Isso economiza tempo e reduz custos. Os designers realmente valorizam isso.

Certa vez, trabalhei em um projeto que precisava de espessura uniforme de parede em uma peça de plástico. Com o software de simulação, vi como diferentes designs de comportas afetavam o fluxo de plástico. Isso me ajudou a escolher os melhores locais e tipos de portão para um preenchimento uniforme. O design atendeu aos nossos padrões de qualidade e impressionou nossos clientes. Testemunhar designs tão perfeitos é realmente emocionante.

Benefícios das ferramentas de simulação

As vantagens das ferramentas de simulação são muitas e cada uma parece uma pequena vitória para designers como eu.

| Beneficiar | Descrição | Exemplo |

|---|---|---|

| Redução de custos | Minimiza a dispendiosa prototipagem física, permitindo testes virtuais de projetos. | Redução do desperdício de material em testes de molde. |

| Precisão aprimorada | Aumenta a precisão nos ajustes de projeto através de simulações detalhadas de diversos cenários. | Previsões precisas de perfis térmicos. |

| Eficiência de tempo | Acelera o processo de design, permitindo iterações rápidas e testes de múltiplas variáveis. | Tomada de decisão mais rápida para lançamentos de produtos. |

| Mitigação de riscos | Identifica possíveis falhas de projeto antes da produção, reduzindo o risco de recalls dispendiosos. | A simulação prevê pontos de falha em moldes. |

Estudos de caso de uso eficaz

Em minha carreira, observei vários setores usarem ferramentas de simulação para melhorar seus processos de design. Na engenharia automotiva, as simulações refinam os formatos dos veículos para melhorar a aerodinâmica. Participei de um projeto utilizando dinâmica de fluidos computacional (CFD) para reduzir o arrasto. Foi fascinante observar pequenas mudanças aumentarem a eficiência do combustível.

Na eletrônica de consumo, os designers costumam usar ferramentas de simulação para aperfeiçoar peças plásticas. Ao simular sistemas de resfriamento, consigo um resfriamento uniforme em todo o produto. Isso é crucial para manter intactos o estilo e a estrutura. Saber que nossos produtos são excelentes impulsiona minha motivação.

Desafios e Considerações

Claro, nem sempre é fácil. Existem desafios com ferramentas de simulação que enfrentei:

- Complexidade do software : Os recursos avançados parecem assustadores à primeira vista. Dominá-los exige dedicação; o treinamento tem sido importante para mim.

- Gerenciamento de dados : lidar com grandes conjuntos de dados de simulações pode parecer cansativo; uma boa gestão de dados é crucial.

- Integração com fluxos de trabalho existentes : essas ferramentas precisam se encaixar perfeitamente em nossos processos de design atuais para melhor uso.

Apesar desses obstáculos, as ferramentas de simulação realmente melhoram nossos resultados de projeto. Curioso sobre esses desafios? Confira nosso recurso sobre integração de ferramentas de simulação 4 . Pode oferecer insights para melhorar seu fluxo de trabalho!

As ferramentas de simulação reduzem a necessidade de protótipos físicos.Verdadeiro

Ao permitir testes virtuais, as ferramentas de simulação minimizam a dependência de protótipos físicos dispendiosos, levando a poupanças significativas nos processos de design.

Todo software de simulação é fácil de usar sem treinamento.Falso

A maioria dos softwares de simulação avançados requer treinamento especializado devido à sua complexidade, tornando-os um desafio para usuários sem experiência prévia.

Conclusão

Esta postagem do blog discute estratégias para obter espessura de parede uniforme na moldagem por injeção por meio de um projeto de porta eficaz, sistemas de canais balanceados, canais de resfriamento otimizados e ajustes precisos da cavidade do molde.

-

Clicar neste link fornecerá informações especializadas sobre processos de moldagem por injeção, aprimorando sua compreensão do controle de espessura de parede. ↩

-

Explore como diferentes materiais impactam a espessura da parede para aprimorar seu processo de projeto e garantir a integridade estrutural. ↩

-

Explorar este link fornece insights práticos sobre procedimentos de manutenção de moldes que podem aprimorar seus processos de fabricação. ↩

-

Este recurso ajudará você a compreender as práticas recomendadas para integração de ferramentas de simulação em fluxos de trabalho existentes. ↩