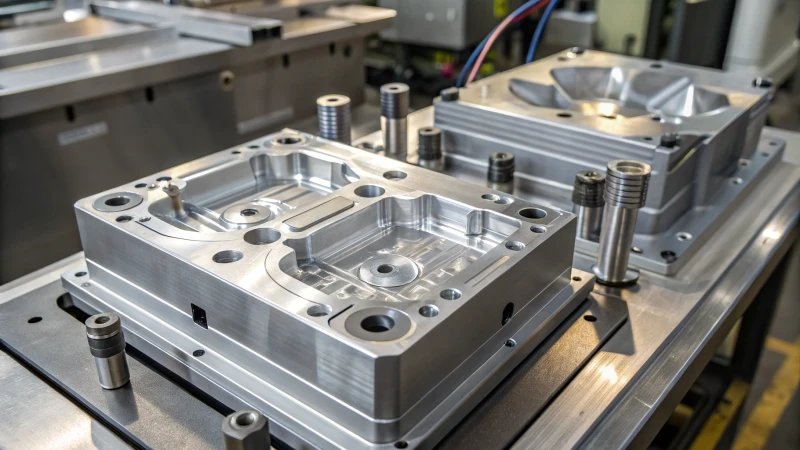

Sempre fui fascinado pela forma como a moldagem por injeção dá vida aos designs.

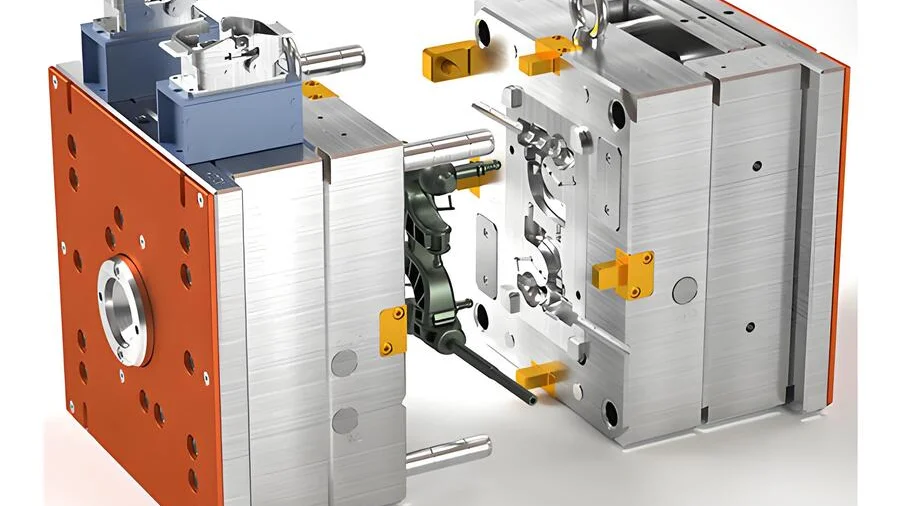

O sistema ejetor na moldagem por injeção utiliza pinos ou placas para remover do molde com cuidado e eficiência as peças resfriadas, evitando danos.

Lembro-me da primeira vez que observei um sistema ejetor em ação; era como assistir a um mágico trabalhando. Embora pareça simples, a precisão e a eficiência deste sistema são críticas. Isso não afeta apenas a rapidez com que as peças são fabricadas, mas também sua qualidade. Cada componente do sistema desempenha um papel vital para garantir que cada produto cumpra os mais elevados padrões, o que considero verdadeiramente impressionante. Vamos explorar esses componentes e entender o que torna essa parte da moldagem por injeção tão indispensável.

Os pinos ejetores removem peças dos moldes na moldagem por injeção.Verdadeiro

Os pinos ejetores são usados para empurrar a peça acabada para fora do molde.

O sistema ejetor afeta apenas a fase de resfriamento da moldagem.Falso

O sistema ejetor é utilizado após a fase de resfriamento para remoção de peças.

- 1. Quais são os principais componentes de um sistema ejetor?

- 2. Como funcionam os pinos ejetores no projeto de moldes?

- 3. Por que o resfriamento é crucial no processo de ejeção?

- 4. Como as falhas do sistema de ejeção podem ser evitadas?

- 5. Quais são as últimas inovações em tecnologia de sistemas ejetores?

- 6. Como a eficiência do sistema ejetor afeta os custos de produção?

- 7. Conclusão

Quais são os principais componentes de um sistema ejetor?

Como alguém que sempre foi fascinado pela forma como as coisas funcionam, descobri que os sistemas ejetores são uma maravilha da engenharia. Esses sistemas desempenham um papel crucial em diversos setores, fazendo com que os processos funcionem sem problemas. Mas quais são exatamente os componentes que os fazem funcionar?

Um sistema ejetor consiste em um bocal motriz, câmara de sucção, câmara de mistura e difusor, que juntos convertem energia de pressão em energia de velocidade para facilitar o movimento do fluido.

Bocal Motivo

Se há uma parte do sistema ejetor 1 que faz meu coração disparar, é o bico motor. Pense nisso como a força motriz da operação. Ele pega o fluido motriz de alta pressão e o transforma em um jato de alta velocidade, criando uma zona de baixa pressão que aspira o fluido de sucção. Lembro-me de ter ficado totalmente fascinado na primeira vez que vi esse processo em ação.

- Material : Normalmente fabricado em aço inoxidável por sua resiliência.

- Projeto : Projetos personalizados são frequentemente necessários para atender a necessidades operacionais específicas.

Câmara de Sucção

A câmara de sucção é como um hospedeiro acolhedor nesta configuração, introduzindo o fluido secundário. Seu papel é vital, pois canaliza esse fluido para o sistema, auxiliado pela área de baixa pressão criada pelo bocal motriz.

- Função : Facilita a entrada suave do fluido de sucção.

- Considerações : O dimensionamento adequado é fundamental para o desempenho – algo que aprendi da maneira mais difícil em um projeto uma vez.

Câmara de Mistura

Agora imagine a câmara de mistura como um mercado movimentado onde os fluidos convergem e se misturam. A equalização de velocidades e pressões acontece aqui e é fundamental para garantir que tudo funcione de forma eficiente.

- Função : Garante a mistura eficaz de fluidos.

- Impacto : Influencia diretamente a eficiência geral do ejetor.

Difusor

Por fim, temos o difusor. É como uma desaceleração suave no final de uma viagem em ritmo acelerado, convertendo a velocidade novamente em energia de pressão para que o ejetor possa descarregar o fluido de forma eficaz.

- Mecanismo : Aumenta gradualmente a área da seção transversal.

- Resultado : Recupera a energia de pressão anteriormente perdida.

Considerações sobre materiais e design

A escolha de materiais e especificações de design para cada componente é crucial para otimizar o desempenho 2 . Quer se trate de aço inoxidável para resistência à corrosão ou de designs personalizados para atender a diferentes padrões da indústria, essas escolhas impactam significativamente o desempenho.

| Componente | Material | Função |

|---|---|---|

| Bocal Motivo | Aço inoxidável | Converte energia de pressão em energia de velocidade |

| Câmara de Sucção | Vários Metais | Canaliza fluido secundário |

| Câmara de Mistura | Aços Liga | Mistura fluidos de motivação e sucção |

| Difusor | Composto | Recupera energia de pressão |

Ao compreender estes componentes, vi em primeira mão como as indústrias podem otimizar os seus processos de forma eficiente e sustentável. Se você deseja aprimorar ainda mais sua compreensão, recomendo mergulhar nessas considerações de desempenho 3 .

O bocal motriz é feito de aço inoxidável.Verdadeiro

O aço inoxidável é escolhido por sua durabilidade e resistência à corrosão.

O difusor aumenta a velocidade do fluido em um sistema ejetor.Falso

O difusor desacelera o fluido, convertendo a velocidade de volta em pressão.

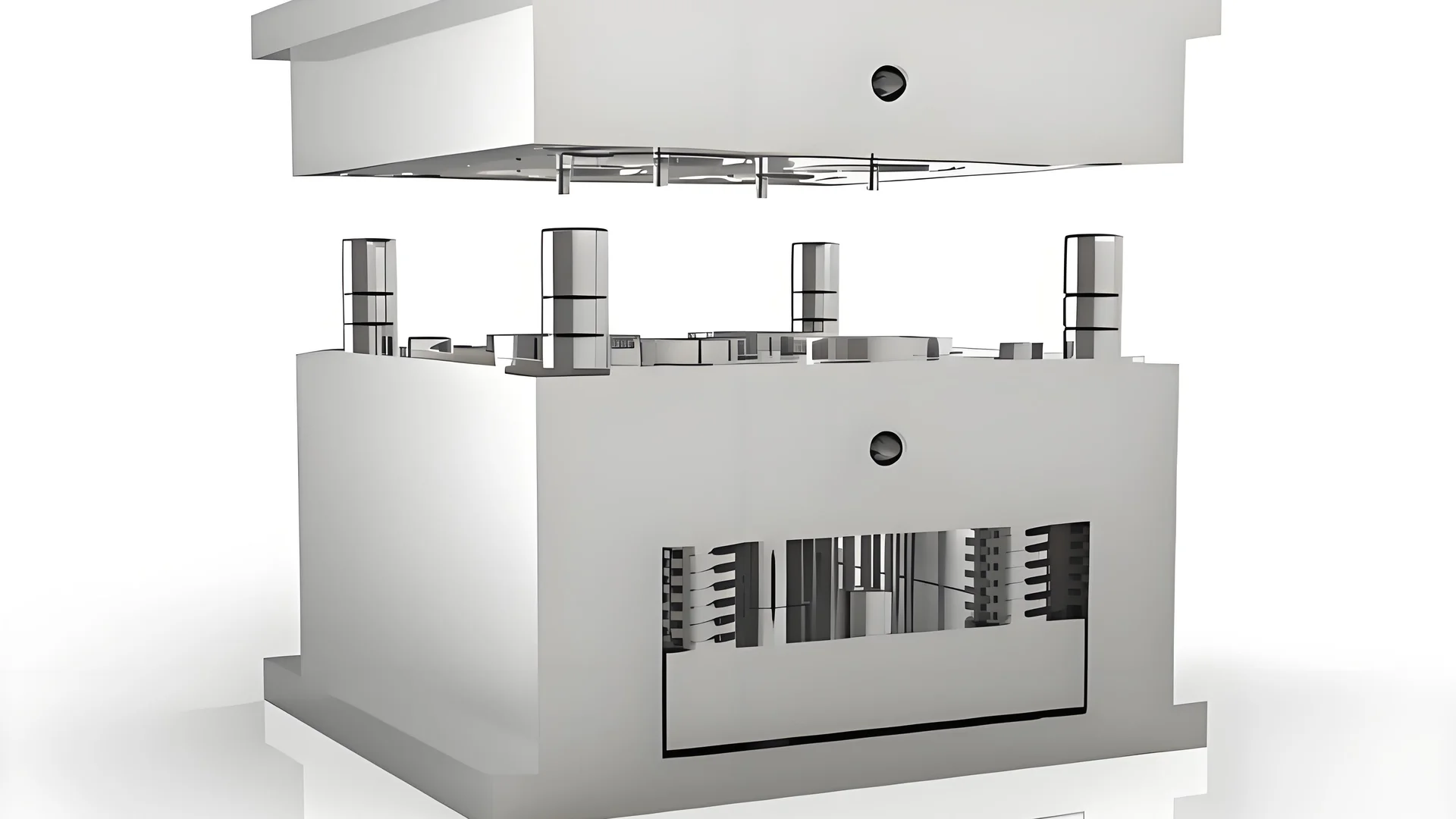

Como funcionam os pinos ejetores no projeto de moldes?

Imagine a emoção de ver o seu design ganhar vida, apenas para ele ficar preso no molde! Os pinos ejetores são os heróis anônimos que evitam esse drama no projeto de moldes.

Os pinos ejetores no projeto do molde facilitam o pós-resfriamento da remoção da peça, aplicando força precisa para evitar aderência, garantindo uma ejeção suave sem deformação do produto.

O papel dos pinos ejetores no projeto de moldes

Lembro-me do meu primeiro grande projeto em design de moldes e de como subestimei o papel daqueles minúsculos pinos ejetores. Era como tentar fazer um bolo e esquecer o fermento: tudo parecia bem até que deixou de estar. Felizmente, aprendi que esses pinos são cruciais na moldagem por injeção 4 . Eles empurram fisicamente a peça resfriada para fora do molde, e seu posicionamento e tipo podem determinar ou quebrar a integridade do produto final.

Tipos de pinos ejetores

Pense nos pinos ejetores como as diferentes espátulas da sua cozinha – cada uma tem sua finalidade única. Aqui estão alguns tipos:

| Tipo | Descrição |

|---|---|

| Pino Reto | Pino padrão usado para fins gerais. |

| Pino de etapa | Usado para peças que requerem vários diâmetros. |

| Pino da lâmina | Melhor para produtos de paredes finas que são difíceis de ejetar. |

Escolher o pino certo é como escolher a ferramenta certa para o projeto do seu molde 5 – é essencial.

Melhores práticas para usar pinos ejetores

Com o tempo, aprendi alguns truques para manter tudo funcionando perfeitamente:

- Posicionamento correto: Coloque esses pinos corretamente para evitar distorcer suas peças.

- Seleção de materiais: A escolha de materiais como aço endurecido pode evitar muitas dores de cabeça no futuro.

- Manutenção: A manutenção regular pode evitar desgastes que podem levar a defeitos.

Essas práticas garantem o bom funcionamento do sistema ejetor, contribuindo para um produto final de alta qualidade.

Solução de problemas comuns

Mesmo com o melhor planejamento, as coisas podem dar errado. Já tive minha cota de peças grudadas ou mostrando marcas e deformidades:

- Aderência da peça: Garantir que a lubrificação e o alinhamento adequados possam resolver esses problemas.

- Marcas ou Deformação: Usar uma área de contato do pino maior pode distribuir a pressão de maneira mais uniforme.

Resolver estes problemas comuns 6 desde o início pode aumentar a eficiência da sua produção e reduzir o desperdício. É tudo uma questão de aprender com a experiência e fazer pequenos ajustes que têm um grande impacto.

Os pinos ejetores são essenciais na moldagem por injeção.Verdadeiro

Os pinos ejetores empurram fisicamente a peça para fora do molde, o que é crucial para a liberação.

Os pinos da lâmina são usados para produtos de paredes espessas.Falso

Os pinos da lâmina são projetados para produtos de paredes finas e difíceis de ejetar.

Por que o resfriamento é crucial no processo de ejeção?

Você já se perguntou por que o resfriamento é tão importante na moldagem por injeção?

O resfriamento garante que a peça moldada mantenha sua forma e tamanho durante a ejeção, evitando defeitos como empenamento ou encolhimento. É tudo uma questão de gerenciar a temperatura e o tempo de ciclo de maneira eficaz para obter uma qualidade consistente.

Compreendendo o estágio de resfriamento

No processo de moldagem por injeção 7 , o resfriamento não é apenas tempo de inatividade; é uma etapa crucial onde sua criação se torna real. Esta etapa envolve a redução da temperatura da peça moldada para torná-la firme o suficiente para ejeção sem distorção.

Efeitos do resfriamento ineficaz

Pense em uma ocasião em que você correu para colocar gelo em um bolo antes que ele esfriasse adequadamente. Acabou em uma bagunça pegajosa, certo? Isso é o que acontece quando o resfriamento dá errado na moldagem. As peças podem deformar ou encolher porque as temperaturas não são uniformes no molde. É vital ter um resfriamento uniforme para manter tudo exatamente como você imaginou.

| Tipo de defeito | Causa | Solução |

|---|---|---|

| Deformação | Resfriamento irregular | Otimize os canais de resfriamento |

| Encolhimento | Queda excessiva de temperatura | Ajustar o tempo do ciclo |

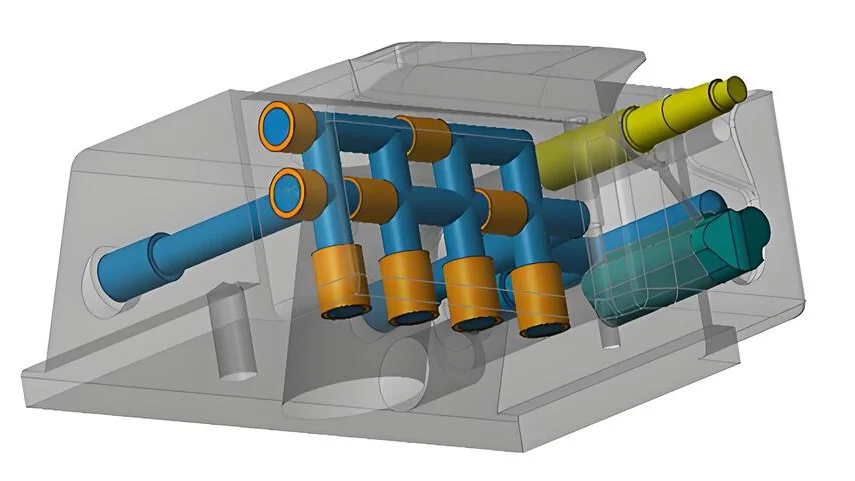

Sistemas de resfriamento em uso

Lembra daqueles toboáguas da infância? Os sistemas tradicionais de resfriamento à base de água são muito parecidos com isso – testados e comprovados, mas às vezes eles simplesmente não atingem todos os pontos certos em um molde complexo. Depois, há o resfriamento conformal, a atualização de alta tecnologia com canais impressos em 3D para controle perfeito. É como mudar de uma mangueira de jardim para um sistema de irrigação.

- Resfriamento à base de água:

- Prós: Econômico e amplamente utilizado.

- Contras: Pode não fornecer resfriamento uniforme em moldes complexos.

- Resfriamento conformado:

- Prós: Controle aprimorado de temperatura e tempo de ciclo reduzido.

- Contras: Maior custo inicial e complexidade.

Inovações em tecnologia de resfriamento

Você já desejou ter superpoderes como ver através das paredes? tecnologias de refrigeração atuais 8 estão proporcionando aos designers esse tipo de vantagem. Com sensores rastreando temperaturas em tempo real, é como ter visão de raios X para seus moldes, garantindo que cada canto e recanto estejam perfeitamente resfriados.

Implicações para projetistas de moldes

Para projetistas de moldes como eu, compreender o papel do resfriamento é como ter uma arma secreta em seu kit de ferramentas. Ao adoptar técnicas avançadas, não estamos apenas a melhorar a qualidade – estamos também a reduzir custos. Aprender sobre essas estratégias nos ajuda a adaptar nossas abordagens para atender perfeitamente às necessidades de cada projeto, garantindo que permaneçamos à frente neste campo de ritmo acelerado.

O resfriamento evita empenamentos nas peças moldadas.Verdadeiro

O resfriamento eficaz garante temperatura uniforme, evitando empenamentos.

O resfriamento conformal é menos eficaz que o resfriamento à base de água.Falso

O resfriamento conformado oferece melhor controle de temperatura do que os métodos tradicionais.

Como as falhas do sistema de ejeção podem ser evitadas?

Cada vez que um sistema de ejeção falha, lembro-me do caos que ele pode desencadear em uma linha de produção. Mas com as estratégias certas, estas perturbações podem ser evitadas.

Evite falhas no sistema de ejeção com manutenção regular, alinhamento adequado, materiais de alta qualidade, cronogramas de manutenção preditiva e treinamento abrangente do operador.

Compreendendo as causas raízes

Antes de poder prevenir eficazmente as falhas do sistema de ejeção, tive que me aprofundar na compreensão de por que elas ocorrem. As causas comuns incluem problemas de desalinhamento 9 , desgaste de materiais e práticas de manutenção inadequadas. A abordagem destas áreas constitui a base para medidas preventivas eficazes.

Manutenção e inspeção regulares

Imagine chegar ao trabalho todos os dias sabendo que sua linha de produção está em ótima forma. Essa tranquilidade vem de um cronograma de manutenção rigoroso. As inspeções regulares podem detectar sinais de desgaste antes que causem problemas maiores. Considere criar uma lista de verificação para os operadores seguirem diariamente:

| Componente | Verifique a frequência | Ação |

|---|---|---|

| Alfinetes | Semanalmente | Inspecione quanto a desgaste |

| Pratos | Mensal | Verifique o alinhamento |

| Molas | Quinzenal | Tensão de teste |

Seleção de Materiais e Controle de Qualidade

Lembro-me da primeira vez que vi um componente falhar porque era feito de materiais de baixa qualidade. Foi uma lição custosa sobre a importância do uso de ligas de alta qualidade que possam suportar tensões sem rachar sob pressão. verificações de qualidade completas 10 nos materiais recebidos evita falhas prematuras e prolonga a vida útil do equipamento.

Treinamento e Conscientização do Operador

A formação é um compromisso contínuo. O treinamento adequado é fundamental, pois os operadores precisam estar cientes dos sinais de possíveis falhas e compreender a importância de manter a integridade do sistema. Workshops regulares garantem que eles entendam os sinais de alerta de possíveis problemas e apreciem a importância de manter a integridade do sistema.

Implementando Tecnologias de Manutenção Preditiva

Adotei a tecnologia para me manter à frente da curva. A utilização de tecnologias avançadas, como de manutenção preditiva 11 , pode proteger ainda mais contra falhas. Esses sistemas analisam dados operacionais para prever quando os componentes podem falhar, permitindo reparos ou substituições proativas.

Alinhando componentes corretamente

O alinhamento adequado durante a instalação nunca pode ser enfatizado o suficiente. Garantir o alinhamento adequado minimiza o estresse nos sistemas de ejeção, reduzindo as chances de falha. Utilizar ferramentas de alinhamento de precisão durante a configuração tornou-se minha escolha para garantir eficiência operacional duradoura.

Ao integrar essas estratégias em meu fluxo de trabalho, não apenas melhorei a confiabilidade das linhas de produção, mas também minimizei falhas inesperadas no sistema de ejeção. A combinação de métodos tradicionais com tecnologia de ponta oferece uma defesa robusta contra riscos de tempo de inatividade.

A manutenção regular reduz o risco de falha do sistema de ejeção.Verdadeiro

Verificações consistentes e substituição oportuna de componentes minimizam as chances de quebra.

Metais de alta qualidade aumentam a confiabilidade do sistema de ejeção.Verdadeiro

Materiais de qualidade suportam melhor o estresse, prolongando a vida útil do equipamento.

Quais são as últimas inovações em tecnologia de sistemas ejetores?

Você já se perguntou como os sistemas ejetores estão evoluindo para tornar nossas vidas mais fáceis e as indústrias mais eficientes?

Inovações recentes em sistemas ejetores apresentam designs impressos em 3D, modelos computacionais aprimorados para eficiência e integração IoT para monitoramento em tempo real, melhorando o desempenho, reduzindo custos e expandindo a versatilidade de aplicações.

Sistemas ejetores de impressão 3D

Lembro-me da primeira vez que vi uma impressora 3D em ação. Foi como ver a magia se desenrolar. Agora, esta magia estende-se aos sistemas ejetores, permitindo-nos criar sistemas ejetores personalizados 12 adaptados precisamente às nossas necessidades. A precisão e complexidade alcançadas com a impressão 3D permitem designs que antes estavam confinados à nossa imaginação, melhorando significativamente a dinâmica dos fluidos e o desempenho do sistema. Imagine trabalhar com componentes ejetores que não são apenas mais leves, mas também mais eficientes em termos energéticos – esta tecnologia está transformando o que é possível.

Modelagem Computacional Avançada

A modelagem computacional avançada é outra virada de jogo. É como ter uma bola de cristal para sistemas ejetores, permitindo-nos simular e aperfeiçoar projetos antes mesmo de serem construídos. Essa capacidade preditiva significa que podemos antecipar possíveis falhas e eliminá-las pela raiz, reduzindo drasticamente o tempo de inatividade e os custos de manutenção. Vi como isso pode transformar as linhas de produção: manter tudo funcionando perfeitamente como uma máquina bem lubrificada não é mais apenas um sonho.

Integração IoT

Quando ouvi falar pela primeira vez sobre IoT, pensei que se tratava apenas de conectar gadgets em casa. Mas o alcance da IoT nas aplicações industriais é profundo. A integração da IoT em sistemas ejetores fornece monitoramento e controle em tempo real 13 , oferecendo insights que otimizam o desempenho como nunca antes. É como ter um par extra de olhos que garante que tudo funcione com eficiência máxima, ao mesmo tempo que nos alerta sobre quaisquer anomalias antes que se tornem problemas.

Versatilidade de aplicação

A versatilidade dos sistemas ejetores modernos expandiu-se incrivelmente. Da refrigeração à dessalinização e até ao processamento químico, estes sistemas estão agora mais adaptáveis do que nunca. A introdução de ejetores de múltiplos estágios 14 permite que eles funcionem de forma eficiente sob diversas pressões e temperaturas, abrindo novos caminhos em todas as indústrias.

| Inovação | Benefícios |

|---|---|

| Impressão 3D | Personalização e dinâmica de fluidos melhorada |

| Modelagem Computacional | Manutenção preditiva e custos reduzidos |

| Integração IoT | Monitoramento em tempo real e otimização da eficiência |

| Ejetores de vários estágios | Versatilidade de aplicação aprimorada |

Esses avanços tecnológicos não são apenas conceitos; eles têm efeitos tangíveis na forma como profissionais como nós abordam o design de produtos e moldes. Ao mantermo-nos atualizados com estas tendências, podemos aproveitar estas inovações para melhorar significativamente a eficácia e a sustentabilidade dos nossos projetos.

A impressão 3D permite componentes ejetores mais leves.Verdadeiro

Os materiais impressos em 3D podem produzir componentes mais leves, melhorando a eficiência.

A integração da IoT reduz a versatilidade do sistema.Falso

A IoT melhora o monitoramento e o desempenho, não reduzindo a versatilidade.

Como a eficiência do sistema ejetor afeta os custos de produção?

Já se perguntou como um pequeno ajuste no seu sistema ejetor pode reduzir os custos de produção?

A eficiência do sistema ejetor impacta os custos de produção, influenciando o uso de energia, os tempos de ciclo e a manutenção. Sistemas eficientes aumentam a produtividade, reduzem os tempos de inatividade e geram economias.

O papel dos sistemas ejetores na fabricação

Passei inúmeras horas no ambiente movimentado das fábricas e uma coisa que aprendi é o papel fundamental que os sistemas ejetores desempenham. Eles são como os heróis anônimos da moldagem por injeção, garantindo que os produtos saiam dos moldes suavemente, sem problemas. Imagine tentar fazer um bolo e deixá-lo grudado na assadeira - frustrante, certo? Na fabricação, esse tipo de atraso pode resultar em perdas significativas.

Os sistemas ejetores são cruciais em vários processos de fabricação, incluindo moldagem por injeção. Eles ajudam a remover produtos dos moldes de forma eficiente, minimizando defeitos e tempo de inatividade. A eficiência destes sistemas afeta não apenas a velocidade de produção 15 , mas também a qualidade do produto final.

Consumo de energia e implicações de custos

Quando comecei a otimizar sistemas ejetores, fiquei surpreso com a quantidade de energia que eles consumiam. Sistemas eficientes são como aqueles termostatos inteligentes em residências: eles regulam o uso de energia sem que você precise pensar nisso. Ao ajustar a pressão e o fluxo de ar, estes sistemas utilizam menos energia, traduzindo-se em poupanças de custos visíveis. Ver a conta de energia cair é sempre um momento gratificante.

Sistemas ejetores eficientes utilizam menos energia otimizando a pressão e o fluxo de ar. Esta redução no uso de energia se traduz em custos operacionais mais baixos. A comparação dos requisitos energéticos de diferentes sistemas pode destacar potenciais poupanças.

| Tipo de sistema | Consumo de energia (kWh) | Economia de custos ($/ano) |

|---|---|---|

| Tradicional | 10,000 | 0 |

| Eficiente | 7,000 | 3,000 |

Reduzindo os tempos de ciclo

Sempre fiquei surpreso ao ver como as melhorias de eficiência podem economizar segundos preciosos nos tempos de ciclo. É como assistir a um programa de culinária em ritmo acelerado, onde cada segundo conta. Mais unidades produzidas em menos tempo significam maior produção sem a necessidade de mão de obra extra.

Ao melhorar a eficiência do sistema ejetor, os fabricantes podem reduzir significativamente os tempos de ciclo. Ciclos mais curtos significam mais unidades produzidas no mesmo período, aumentando a produção sem custos adicionais de mão-de-obra.

Manutenção e Eficiência Operacional

Não há nada mais perturbador do que paradas inesperadas para manutenção. Sistemas eficientes são construídos para durar, reduzindo o desgaste. Isso significa menos dores de cabeça relacionadas a tempos de inatividade e cronogramas de manutenção que parecem surgir nos momentos mais inconvenientes. Investir em sistemas ejetores de primeira linha é uma decisão que rende dividendos em termos de tranquilidade operacional.

Sistemas eficientes requerem menos manutenção devido à redução do desgaste. Isso reduz os custos de manutenção e minimiza as paradas de produção. economias operacionais a longo prazo 16 .

Impacto na qualidade do produto

A precisão de um sistema ejetor que funciona bem é semelhante à de um maestro conduzindo uma orquestra; tudo se encaixa perfeitamente. Com menos defeitos e desperdício reduzido, vi em primeira mão como a qualidade consistente aumenta a relação custo-benefício geral.

A precisão e a confiabilidade de um sistema ejetor eficiente garantem uma qualidade consistente do produto. Menos defeitos levam à redução de desperdícios e retrabalhos, afetando diretamente a relação custo-benefício. Compreender essas implicações de qualidade pode auxiliar na tomada de decisões nas otimizações de projeto.

Sistemas ejetores eficientes reduzem os custos de energia em 30%.Verdadeiro

Sistemas eficientes utilizam 7.000 kWh versus 10.000 kWh, economizando US$ 3.000 anualmente.

Os sistemas ejetores tradicionais requerem menos manutenção.Falso

Sistemas eficientes reduziram o desgaste, levando a menores necessidades de manutenção.

Conclusão

O sistema ejetor na moldagem por injeção remove com eficiência as peças acabadas dos moldes, garantindo qualidade e precisão por meio de componentes como bicos motrizes, câmaras de sucção e tecnologias avançadas.

-

Descubra como um bocal motriz funciona dentro de um sistema ejetor e por que ele é crucial para a eficiência. ↩

-

Aprenda sobre as opções de materiais para componentes do ejetor para otimizar o desempenho e a durabilidade. ↩

-

Aprenda sobre as opções de materiais para componentes do ejetor para otimizar o desempenho e a durabilidade. ↩

-

Aprenda sobre os principais processos de moldagem por injeção para entender como os pinos ejetores se encaixam no sistema geral. ↩

-

Descubra as melhores práticas em projeto de moldes, incluindo o posicionamento estratégico de pinos ejetores. ↩

-

Identifique problemas comuns com pinos ejetores e soluções para melhorar a qualidade da produção. ↩

-

Entenda o papel do resfriamento na obtenção de peças moldadas de alta qualidade. ↩

-

Explore tecnologias de ponta que melhoram os processos de resfriamento no projeto de moldes. ↩

-

O desalinhamento é uma causa comum de falhas; entender como corrigi-lo pode aumentar a confiabilidade do sistema. ↩

-

Garante que os materiais atendam aos padrões, evitando falhas prematuras do equipamento e garantindo durabilidade. ↩

-

Essas ferramentas ajudam a prever possíveis falhas, permitindo manutenção proativa e reduzindo o tempo de inatividade. ↩

-

Saiba como a impressão 3D está revolucionando os sistemas ejetores com designs personalizados para aplicações específicas. ↩

-

Descubra como a integração da IoT melhora o monitoramento e o controle em tempo real de sistemas ejetores. ↩

-

Entenda como os ejetores de vários estágios melhoram o desempenho em diversas condições operacionais. ↩

-

Explore como a eficiência aprimorada do sistema ejetor pode levar a velocidades de produção mais rápidas, melhorando o rendimento geral da fabricação e a economia. ↩

-

Descubra como sistemas ejetores eficientes reduzem as necessidades de manutenção, levando a economias operacionais significativas ao longo do tempo. ↩