A moldagem por injeção é mais do que apenas uma técnica de fabricação; é uma forma de arte que transforma plástico bruto em produtos funcionais que usamos diariamente.

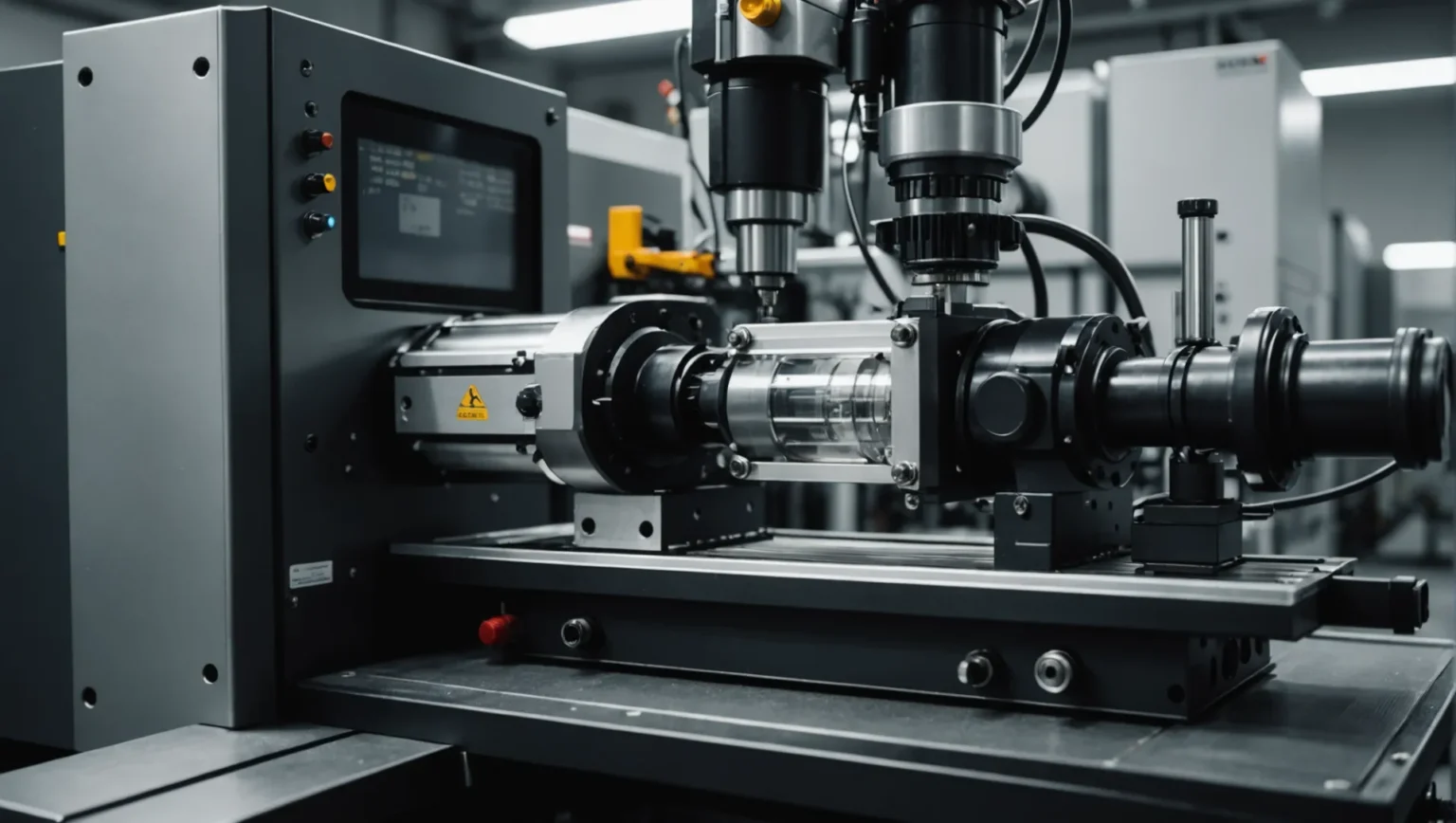

Os sete componentes essenciais da moldagem por injeção são peças de moldagem, sistema de comporta, mecanismo de guia, dispositivo ejetor, separação lateral e mecanismo de extração do núcleo, sistema de resfriamento e aquecimento e sistema de exaustão. Esses componentes trabalham juntos para formar e moldar peças plásticas com eficiência.

Embora esta breve visão geral forneça uma visão geral dos principais componentes, um mergulho mais profundo em cada um deles revela suas funções e interdependências únicas. Continue lendo para descobrir como esses componentes contribuem para a eficiência e precisão da moldagem por injeção.

O sistema de canais gerencia o fluxo de plástico na cavidade do molde.Verdadeiro

Ele direciona o plástico fundido usando canais e comportas para um fluxo ideal.

Como as peças moldadas moldam os componentes plásticos?

As peças moldadas desempenham um papel crucial na definição da forma e estrutura dos componentes plásticos durante o processo de moldagem por injeção.

As peças moldadas moldam os componentes plásticos formando a cavidade do molde, incluindo elementos como punções, moldes côncavos e núcleos, que determinam as dimensões e características precisas do produto final.

O papel das peças moldadas na modelagem de plásticos

No domínio da moldagem por injeção 1 , as peças moldadas são os heróis desconhecidos, agindo como os principais influenciadores do design de um produto. Esses componentes formam a cavidade do molde onde o plástico fundido é injetado e solidificado. Vamos nos aprofundar em como esses elementos se unem para criar peças plásticas precisas.

1. Punções e moldes côncavos

Punções e moldes côncavos são essenciais na criação de detalhes em produtos plásticos. Os punções são moldes masculinos que ajudam a moldar as características internas, enquanto os moldes côncavos são moldes femininos que moldam os contornos externos.

- Exemplo: Em uma tampa de garrafa de água, os punções criam as roscas internas, permitindo que ela seja rosqueada com segurança na garrafa.

2. Núcleos e hastes de moldagem

Os núcleos são fundamentais para formar seções ocas dentro de uma peça, enquanto as hastes de moldagem contribuem para geometrias complexas.

- Exemplo: O núcleo ajuda a formar a secção oca de um tubo, garantindo uma espessura de parede uniforme.

3. Anéis e inserções de moldagem

Os anéis de moldagem são usados para fixar os componentes do molde, garantindo que permaneçam estáveis durante o processo de moldagem. As inserções são usadas para adicionar resistência ou permitir funcionalidades adicionais, como rosqueamento ou fixação.

- Exemplo: As inserções podem ser incorporadas em peças automotivas para fornecer reforços metálicos em áreas que exigem alta resistência.

Como as peças moldadas afetam a precisão

A precisão das peças moldadas influencia diretamente na qualidade do produto final. Com tecnologias avançadas de usinagem CNC 2 , a criação de moldes complexos e precisos tornou-se possível, permitindo uma produção consistente e de alta qualidade.

-

Seleção de materiais: A escolha do material para moldar as peças impacta a durabilidade e a precisão. Os materiais comuns incluem aço endurecido por sua resistência e alumínio para prototipagem rápida.

-

Manutenção: A manutenção regular das peças moldadas é vital para garantir precisão e eficiência a longo prazo. Isso inclui limpeza para evitar incrustações e verificações de desgaste para evitar defeitos em produtos moldados.

Desafios e Considerações

Embora as peças moldadas sejam essenciais na moldagem de componentes plásticos, desafios como desgaste do molde, flutuações de temperatura e encolhimento do material devem ser enfrentados para manter a integridade do produto.

A compreensão dessas nuances ajuda os fabricantes a otimizar seus processos para obter melhor eficiência e qualidade do produto. À medida que a tecnologia avança, a precisão e as capacidades das peças moldadas continuam a se expandir, abrindo novos caminhos na inovação na fabricação.

Os punções criam recursos internos em peças plásticas.Verdadeiro

Os punções são moldes masculinos que moldam características internas como roscas.

Os núcleos formam seções sólidas dentro dos componentes plásticos.Falso

Os núcleos são usados para criar seções ocas, não sólidas.

Qual o papel do sistema de gating na moldagem por injeção?

No mundo da moldagem por injeção, o sistema de passagem é crucial para controlar o fluxo de material e garantir peças de alta qualidade.

O sistema de passagem na moldagem por injeção direciona o fluxo de plástico derretido do bico da máquina para a cavidade do molde. Consiste em componentes como canais principais, canais ramificados, comportas e poços frios, todos projetados para gerenciar a velocidade, pressão e direção do fluxo de plástico.

Compreendendo a funcionalidade do sistema de Gating

O sistema de passagem 3 é parte integrante do processo de moldagem por injeção, atuando como passagem através da qual o plástico fundido flui para dentro da cavidade do molde. Este sistema é composto por vários componentes:

- Canais Principais: São os principais caminhos que transportam o plástico do bico da máquina injetora até o molde.

- Canais ramificados: distribuem o plástico uniformemente em diferentes partes do molde.

- Portões: Pequenas aberturas que controlam a entrada do plástico na cavidade, influenciando fatores como vazão e pressão.

- Poços Frios: Captam qualquer material frio que possa solidificar antes de chegar à cavidade, evitando defeitos.

Cada componente é meticulosamente projetado para garantir características de fluxo ideais, minimizar a turbulência e manter a temperatura uniforme durante todo o percurso do material.

Importância do Design em Sistemas de Gating

Um sistema de canais bem projetado pode impactar significativamente a qualidade e a eficiência 4 do produto final. As considerações de design incluem:

- Localização do portão: determina quão bem a cavidade é preenchida e pode afetar as propriedades mecânicas da peça.

- Tamanho da porta: Equilibra entre a velocidade de enchimento e os requisitos de pressão.

- Layout do canal: afeta a queda de pressão e as taxas de resfriamento.

Os engenheiros costumam usar software de simulação para prever como esses fatores irão interagir durante a moldagem, permitindo-lhes otimizar os projetos antes do início da produção.

Desafios e soluções no projeto de sistemas de portões

Projetar um sistema de portão pode apresentar desafios como:

- Empenamento e encolhimento: O enchimento irregular pode causar defeitos de empenamento ou encolhimento.

- Marcas de fluxo: O fluxo em alta velocidade pode causar marcas visíveis nas peças.

- Desperdício de material: Projetos ineficientes levam ao uso excessivo de material.

Para mitigar esses problemas, os engenheiros podem empregar técnicas como ajustar o tamanho das portas, alterar os caminhos dos canais ou usar múltiplas portas para garantir uma distribuição uniforme. Simulações computacionais avançadas 5 também ajudam a prever possíveis problemas e a otimizar projetos de maneira eficaz.

O sistema de passagem controla o fluxo de material na moldagem por injeção.Verdadeiro

Ele direciona o fluxo de plástico fundido, influenciando a velocidade e a pressão.

Os poços frios evitam defeitos ao reter material frio.Verdadeiro

Eles capturam o material solidificado, garantindo que ele não entre na cavidade.

Como o mecanismo de guia garante a fixação precisa do molde?

Descubra como o mecanismo guia desempenha um papel crucial para garantir precisão e eficiência na fixação do molde.

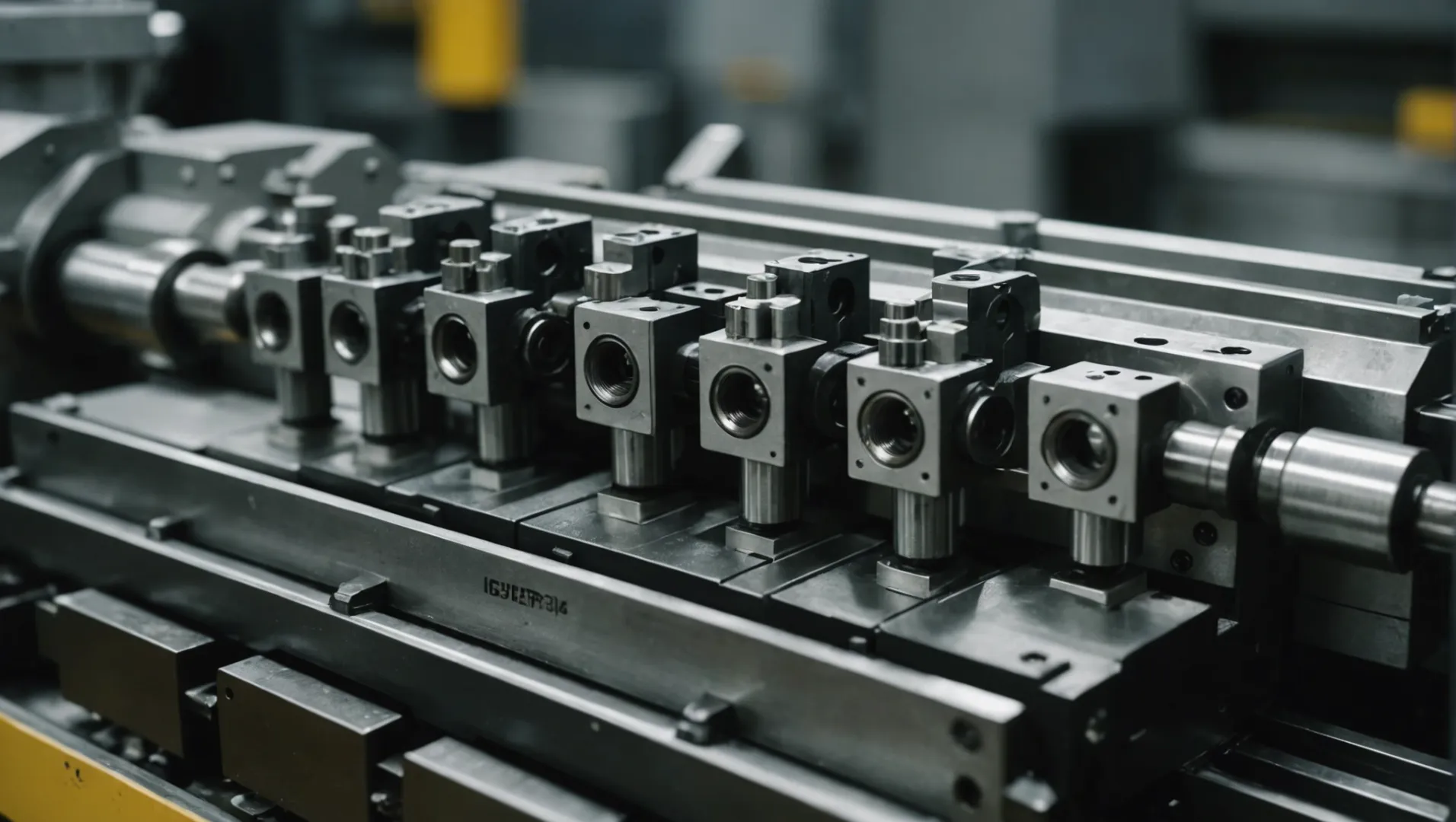

O mecanismo de guia na moldagem por injeção garante uma fixação precisa posicionando, guiando e suportando a pressão lateral. É composto por pinos-guia, mangas e cones de posicionamento, que alinham com precisão os moldes dinâmicos e fixos, evitando desalinhamentos e garantindo distribuição uniforme da pressão durante o processo de moldagem.

A funcionalidade do mecanismo de guia

No mundo da moldagem por injeção, a precisão é fundamental. O mecanismo de guia é fundamental para alcançar essa precisão, executando três funções críticas: posicionamento, orientação e suporte de pressão lateral.

Posicionamento: Alcançando Alinhamento Preciso

O mecanismo de guia utiliza pinos-guia e mangas 6 , ou orifícios-guia abertos diretamente no modelo, para garantir que os moldes dinâmicos e fixos se alinhem perfeitamente. Esse alinhamento é crucial para alcançar uma qualidade consistente do produto e minimizar defeitos como flashes ou incompatibilidades.

Orientação: Operação Suave do Molde

Ao fornecer um caminho constante para os moldes seguirem, o mecanismo de guia facilita a operação suave durante o processo de fixação. Isto envolve componentes como cones de posicionamento, que ajudam a manter a integridade do molde durante ciclos repetidos.

Pressão lateral do rolamento: garantindo estabilidade

Durante o processo de moldagem por injeção, as pressões laterais são inevitáveis. A capacidade do mecanismo guia de suportar essas pressões sem comprometer o alinhamento é vital. O design estrutural dos pinos-guia e das luvas garante que as pressões laterais sejam absorvidas de forma eficaz, mantendo a estabilidade da configuração do molde.

Componentes do Mecanismo de Guia

Vejamos mais de perto os componentes que compõem este mecanismo essencial:

| Componente | Descrição |

|---|---|

| Pinos guia | Facilita o alinhamento e o movimento entre as metades do molde. |

| Mangas guia | Trabalhe em conjunto com os pinos para evitar deslocamentos laterais. |

| Cones de Posicionamento | Garanta um alinhamento inicial preciso durante o fechamento do molde. |

Compreender as funções desses componentes nos ajuda a apreciar as considerações meticulosas de design necessárias para criar um mecanismo de guia confiável.

O impacto na qualidade da produção

A precisão oferecida pelo mecanismo guia influencia diretamente na qualidade da produção. Um molde bem alinhado garante uma distribuição uniforme da pressão, resultando em peças com dimensões e acabamentos superficiais consistentes.

Sem um mecanismo de orientação eficaz, problemas como o desalinhamento podem causar defeitos que exigem retrabalho dispendioso ou levar à rejeição de lotes. Assim, investir num sistema de guia robusto não se trata apenas de eficiência operacional, mas também de salvaguardar a qualidade do produto.

Ao garantir uma fixação precisa do molde, o mecanismo de guia desempenha um papel indispensável na obtenção de peças moldadas por injeção de alta qualidade 7 .

Os pinos-guia evitam o desalinhamento do molde.Verdadeiro

Os pinos-guia garantem o alinhamento preciso de moldes dinâmicos e fixos.

Os cones de posicionamento são desnecessários na fixação do molde.Falso

Os cones de posicionamento garantem um alinhamento inicial preciso durante o fechamento do molde.

Por que o sistema de resfriamento e aquecimento é vital para moldagem por injeção?

Uma temperatura consistente e precisa é crucial na moldagem por injeção, impactando tanto a qualidade do produto quanto a eficiência da produção.

O sistema de resfriamento e aquecimento na moldagem por injeção controla a temperatura do molde, garantindo estabilidade dimensional, qualidade superficial e tempos de ciclo eficientes. Envolve canais de água de resfriamento e elementos de aquecimento para regular as condições térmicas do molde, prevenindo defeitos e melhorando a qualidade geral das peças moldadas.

Compreendendo o controle de temperatura em moldagem por injeção

O controle de temperatura é um aspecto crítico 8 da moldagem por injeção que influencia não apenas o tempo do ciclo, mas também as propriedades mecânicas das peças moldadas. Ao manter uma temperatura ideal, os fabricantes podem garantir que o plástico flua corretamente dentro das cavidades do molde, minimizando defeitos como empenamento, encolhimento e mau acabamento superficial.

O papel dos sistemas de refrigeração

Os sistemas de resfriamento em moldes de injeção normalmente consistem em canais através dos quais circula a água de resfriamento. Esses canais são estrategicamente colocados dentro do molde para remover eficientemente o calor do plástico fundido após ele ter sido injetado. Os principais objetivos aqui são:

- Resfriamento Rápido: Para reduzir o tempo de ciclo e aumentar a produtividade.

- Distribuição Uniforme de Temperatura: Para evitar pontos quentes que podem levar a dimensões inconsistentes das peças.

Por exemplo, um molde com canais de resfriamento bem projetados pode diminuir significativamente os tempos de ciclo, aumentando assim o rendimento sem comprometer a qualidade.

Sistemas de aquecimento: quando e por quê?

Os sistemas de aquecimento, por outro lado, são utilizados quando determinados polímeros requerem temperaturas específicas para manter a fluidez e garantir o preenchimento completo da cavidade. Aquecedores elétricos ou circuitos de óleo são comumente empregados para manter ou aumentar a temperatura do molde até níveis desejados. Isto é particularmente essencial para:

- Elastômeros Termoplásticos: Que necessitam de controle preciso de temperatura para obter viscosidade ideal.

- Polímeros de alto desempenho: Que exigem temperaturas de molde mais altas para atingir as propriedades mecânicas desejadas.

Um sistema de aquecimento bem calibrado ajuda a minimizar tensões e a melhorar a estrutura cristalina dos polímeros, o que é crucial para aplicações que exigem características de alto desempenho.

Equilibrando ambos os sistemas para obter resultados ideais

A relação simbiótica entre os sistemas de resfriamento e aquecimento em um molde de injeção não pode ser exagerada. Esses sistemas devem funcionar harmoniosamente para fornecer controle de temperatura consistente durante todo o processo de moldagem. Aqui está uma tabela simples que ilustra o impacto de ambos os sistemas:

| Aspecto | Impacto no sistema de resfriamento | Impacto no sistema de aquecimento |

|---|---|---|

| Tempo de ciclo | Diminui com resfriamento eficiente | Pode aumentar se o aquecimento for excessivo |

| Acabamento de superfície | Melhora com resfriamento uniforme | Aprimorado por aquecimento preciso |

| Estabilidade Dimensional | Garante estabilidade através de resfriamento rápido | Garante precisão com aquecimento consistente |

Conclusão: Por que o controle de temperatura é fundamental

Concluindo, um sistema eficaz de resfriamento e aquecimento é essencial para otimizar o processo de moldagem por injeção. Isso não apenas garante que os produtos atendam aos rigorosos padrões de qualidade, mas também aumenta a eficiência da produção. Assim, compreender e implementar uma estratégia eficaz de controle de temperatura é fundamental para qualquer fabricante que pretenda aproveitar todo o potencial da moldagem por injeção.

Os sistemas de resfriamento reduzem o tempo de ciclo na moldagem por injeção.Verdadeiro

Canais de resfriamento eficientes diminuem os tempos de ciclo, aumentando a produtividade.

Os sistemas de aquecimento são desnecessários para elastômeros termoplásticos.Falso

O aquecimento preciso é crucial para a viscosidade ideal em elastômeros termoplásticos.

Conclusão

A compreensão desses componentes capacita os profissionais a otimizar os processos de moldagem por injeção, garantindo qualidade e eficiência. Reflita sobre como o domínio desses elementos pode aprimorar seus projetos ou carreira.

-

Aprenda sobre o processo fundamental por trás da modelagem de componentes plásticos.: Com a moldagem por injeção, o plástico derretido é injetado em uma cavidade do molde sob alta pressão, criando uma peça de uma só vez. Ambos os processos são… ↩

-

Descubra como a usinagem CNC melhora a precisão e a qualidade do molde.: A fabricação de moldes de injeção é o método ideal para a produção de peças plásticas em massa. O processo é simplificado para maximizar a economia de custos e parte … ↩

-

Explore o intrincado papel dos sistemas de passagem na modelagem de peças moldadas por injeção.: A “porta” é a abertura em um molde através da qual o plástico fundido é injetado na peça final. É a fronteira entre peça e sucata. ↩

-

Aprenda como o design impacta a eficiência e a qualidade na moldagem por injeção.: As dimensões da comporta devem ser tais que permitam o preenchimento correto do molde. As taxas de aquecimento por cisalhamento são maiores em comportas com seção transversal menor. ↩

-

Entenda como as simulações melhoram a precisão do projeto do sistema de gating.: O software de simulação de moldagem por injeção é usado para fabricar peças moldadas melhores e reduzir defeitos. Ele faz isso simulando digitalmente praticamente todos os aspectos de… ↩

-

Entenda como esses componentes auxiliam no alinhamento preciso do molde.: Um pino guia protege o processo de moldagem por injeção de plástico contra tais danos, garantindo o alinhamento preciso do molde. Ao evitar desalinhamentos ou colisões… ↩

-

Explore como a precisão afeta a qualidade geral do produto: É ideal para a produção consistente e acessível de uma ampla variedade de peças plásticas complexas e de alta qualidade, adequadas para praticamente qualquer aplicação e ambiente. ↩

-

Explore por que o controle de temperatura é crucial na redução de defeitos: Quando as temperaturas são muito baixas durante o processo de moldagem por injeção, podem ocorrer linhas onduladas ou marcas de fluxo que danificam a superfície do… ↩