Você já se maravilhou com a forma como os objetos de plástico do dia a dia são criados? A mágica está em um processo chamado moldagem por injeção.

Os quatro elementos-chave do processo de moldagem por injeção são os materiais plásticos, as máquinas de moldagem por injeção, os moldes e os parâmetros do processo. Cada um desempenha um papel fundamental na determinação da qualidade e eficiência do produto final.

Embora este resumo forneça uma visão geral desses elementos cruciais, vamos nos aprofundar em cada um deles para revelar seus papéis complexos e como eles trabalham juntos para otimizar o processo de moldagem por injeção.

A velocidade de injeção afeta a qualidade do produto na moldagem.Verdadeiro

A velocidade de injeção adequada garante o preenchimento completo e reduz os defeitos.

Como os diferentes materiais plásticos afetam a moldagem por injeção?

Diferentes materiais plásticos influenciam significativamente o processo de moldagem por injeção, impactando a qualidade e o desempenho do produto final.

Os materiais plásticos influenciam a moldagem por injeção através de sua fluidez, contração, resistência ao calor e propriedades mecânicas. Esses fatores determinam a facilidade de preenchimento do molde, a precisão dimensional e a durabilidade do produto.

Fluidez e seu impacto no preenchimento do molde

A fluidez de um material plástico é crucial para determinar a facilidade com que ele preenche a cavidade do molde durante a moldagem por injeção. Materiais com alta fluidez conseguem percorrer geometrias de molde complexas com mais eficiência, reduzindo a probabilidade de preenchimentos incompletos. No entanto, eles geralmente sofrem maior contração ao resfriar, o que pode afetar a precisão dimensional do produto final. Por outro lado, materiais com baixa fluidez exigem pressões e temperaturas de injeção mais elevadas para garantir o preenchimento completo da cavidade, aumentando potencialmente os custos de produção e o consumo de energia.

Por exemplo, o polipropileno 1 é conhecido por sua excelente fluidez, o que o torna adequado para designs complexos, mas propenso a encolhimento significativo. Por outro lado, o policarbonato 2 normalmente apresenta menor fluidez, exigindo um ajuste cuidadoso dos parâmetros de injeção para evitar defeitos.

Taxas de Encolhimento: Planejando para a Precisão

A contração é um processo natural que ocorre quando os plásticos esfriam e solidificam, com taxas que variam significativamente entre os diferentes materiais. Esse aspecto deve ser cuidadosamente considerado no projeto de moldes e na definição dos parâmetros do processo. Por exemplo, o náilon 3 apresenta uma taxa de contração relativamente alta, exigindo uma compensação precisa no projeto do molde para atingir as dimensões desejadas. Não levar em conta a contração pode resultar em produtos que não atendem às especificações de tamanho, causando custos elevados com retrabalho e atrasos.

Resistência ao calor: Escolhendo materiais para aplicações em altas temperaturas

Produtos destinados a ambientes de alta temperatura devem ser moldados a partir de materiais com excelente resistência ao calor. Tais materiais podem suportar elevadas temperaturas de processamento e serviço sem deformar ou degradar. O acrilonitrilo butadieno estireno (ABS) 4 , por exemplo, oferece resistência térmica razoável, mas pode não ser suficiente para condições extremas, onde o poliéter-éter-cetona (PEEK) 5 seria mais apropriado devido à sua estabilidade térmica superior.

Propriedades Mecânicas: Considerações sobre Resistência e Durabilidade

A finalidade do produto determina a escolha do plástico com base em suas propriedades mecânicas, como resistência, dureza e tenacidade. Para aplicações que exigem alta resistência ao impacto, como peças automotivas, o policarbonato modificado para impacto 6 é uma opção popular. Em contrapartida, aplicações que exigem rigidez podem se beneficiar do uso do poliestireno 7 , conhecido por sua excelente dureza e rigidez.

Compreender essas características ajuda os fabricantes a escolher o material plástico adequado que esteja alinhado com os requisitos de desempenho e as restrições de fabricação de seus produtos.

O polipropileno apresenta alta fluidez na moldagem por injeção.Verdadeiro

A alta fluidez do polipropileno permite que ele preencha moldes complexos com facilidade.

O náilon apresenta baixas taxas de encolhimento em processos de moldagem.Falso

O nylon, na verdade, apresenta uma taxa de encolhimento relativamente alta durante a moldagem.

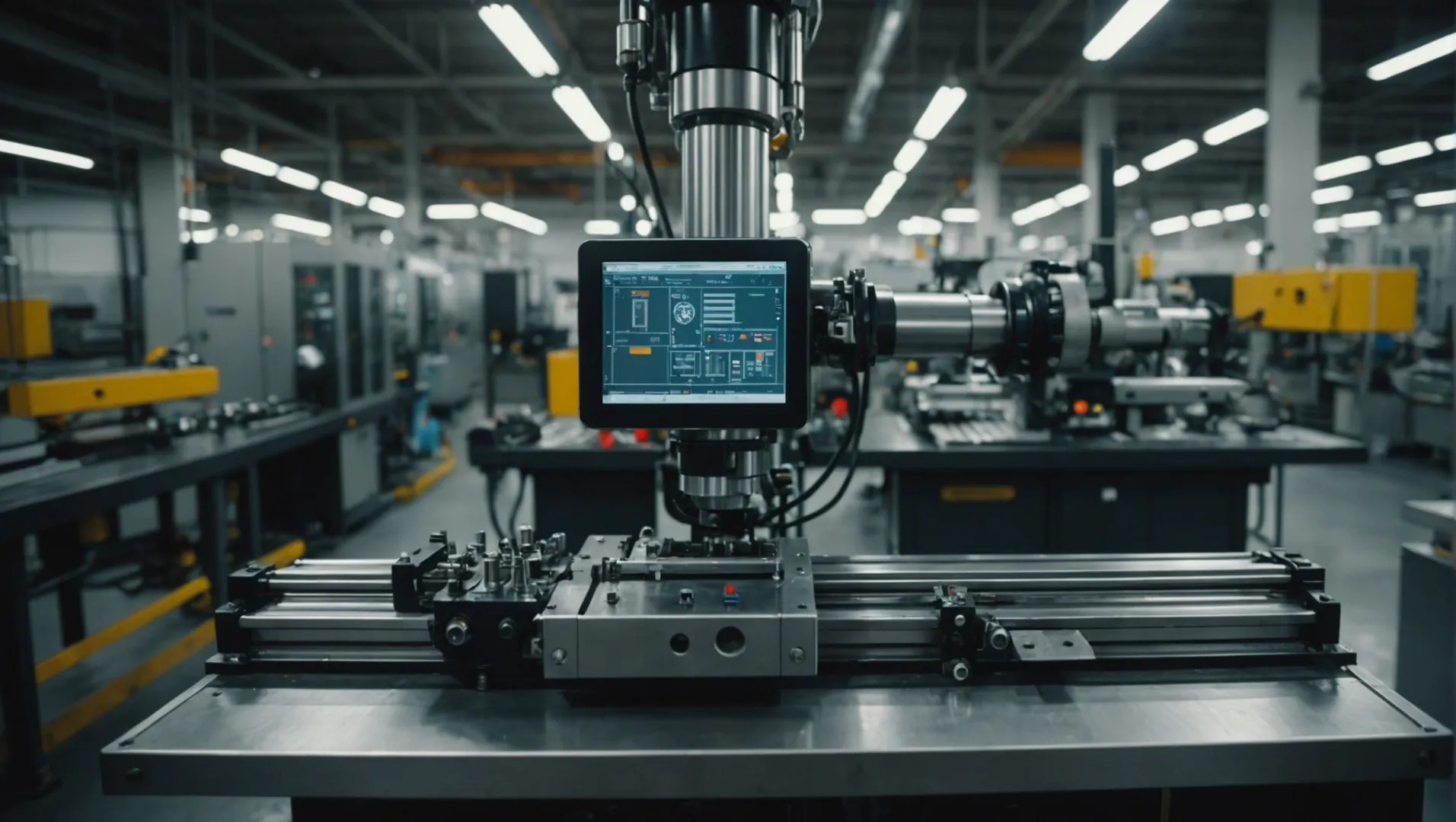

Qual o papel da máquina de moldagem por injeção no processo?

As máquinas de moldagem por injeção são a força motriz por trás da produção de inúmeros produtos plásticos, garantindo precisão e eficiência.

As máquinas de moldagem por injeção são essenciais no processamento, pois controlam a pressão de injeção, a velocidade, a força de fechamento e a capacidade de plastificação. Esses elementos garantem uma produção precisa, eficiente e consistente, influenciando a qualidade do produto e reduzindo defeitos.

As funções principais das máquinas de moldagem por injeção

As máquinas de moldagem por injeção são essenciais no processo de fabricação devido à sua capacidade de moldar formas complexas com precisão. Elas funcionam derretendo grânulos de plástico e injetando-os em moldes sob alta pressão. Esse processo é crucial em diversos setores, desde o automotivo até o de dispositivos médicos, onde a precisão é imprescindível.

Pressão de injeção: Força motriz

Uma das principais funções de uma máquina de moldagem por injeção é aplicar pressão de injeção. Essa pressão garante que o plástico fundido preencha cada espaço da cavidade do molde, atingindo a forma e os detalhes desejados. Uma alta pressão de injeção é particularmente importante para produtos com designs complexos ou paredes finas, pois evita o preenchimento incompleto e garante a integridade estrutural.

A pressão de injeção deve ser cuidadosamente calibrada para se adequar aos diferentes materiais e especificações do produto, buscando um equilíbrio entre o preenchimento suficiente e a minimização de defeitos.

Velocidade de Injeção: Um Ato de Equilíbrio

A velocidade de injeção é outro parâmetro crítico gerenciado pela máquina. Ela determina a rapidez com que o plástico fundido é injetado no molde. Uma velocidade de injeção mais rápida pode aumentar as taxas de produção, mas pode levar a defeitos como marcas de fluxo ou bolhas se não for controlada adequadamente. Por outro lado, uma velocidade mais lenta pode melhorar a qualidade, mas reduzir a eficiência.

A chave é encontrar uma velocidade ideal que mantenha a qualidade do produto e, ao mesmo tempo, maximize a produção, um desafio que ressalta o papel da máquina na otimização do processo.

Força de aperto: Selo de garantia

O sistema de fechamento de uma máquina de moldagem por injeção fornece a força necessária para manter o molde fechado durante a injeção. Essa força de fechamento impede que o molde se abra sob pressão, o que levaria a defeitos como rebarbas ou produtos incompletos.

A força de fixação necessária é determinada por fatores como a área projetada da peça e a pressão de injeção. Calcular isso com precisão é crucial para manter a consistência do produto e minimizar o desperdício de material.

Capacidade de plastificação: garantindo a homogeneidade

A unidade de plastificação da máquina é responsável por fundir e homogeneizar o material plástico antes da injeção. Uma plastificação eficaz garante que o material seja fundido uniformemente, reduzindo a probabilidade de defeitos como marcas de afundamento ou vazios no produto final.

Uma máquina de moldagem por injeção de alta qualidade terá capacidades de plastificação superiores, permitindo uma ampla gama de materiais e aplicações.

Ao gerenciar esses elementos — pressão, velocidade, fechamento e plastificação — a máquina de moldagem por injeção serve como peça fundamental na produção consistente e eficiente de peças moldadas de alta qualidade. Compreender essas funções pode ajudar os fabricantes a otimizar seu processo de moldagem por injeção para obter melhor desempenho e custos reduzidos.

As máquinas de moldagem por injeção garantem a qualidade do produto.Verdadeiro

Eles controlam a pressão, a velocidade e a fixação para reduzir defeitos.

A velocidade de injeção não tem impacto nas taxas de produção.Falso

Velocidades mais altas aumentam as taxas de produção, mas podem causar defeitos se não forem controladas.

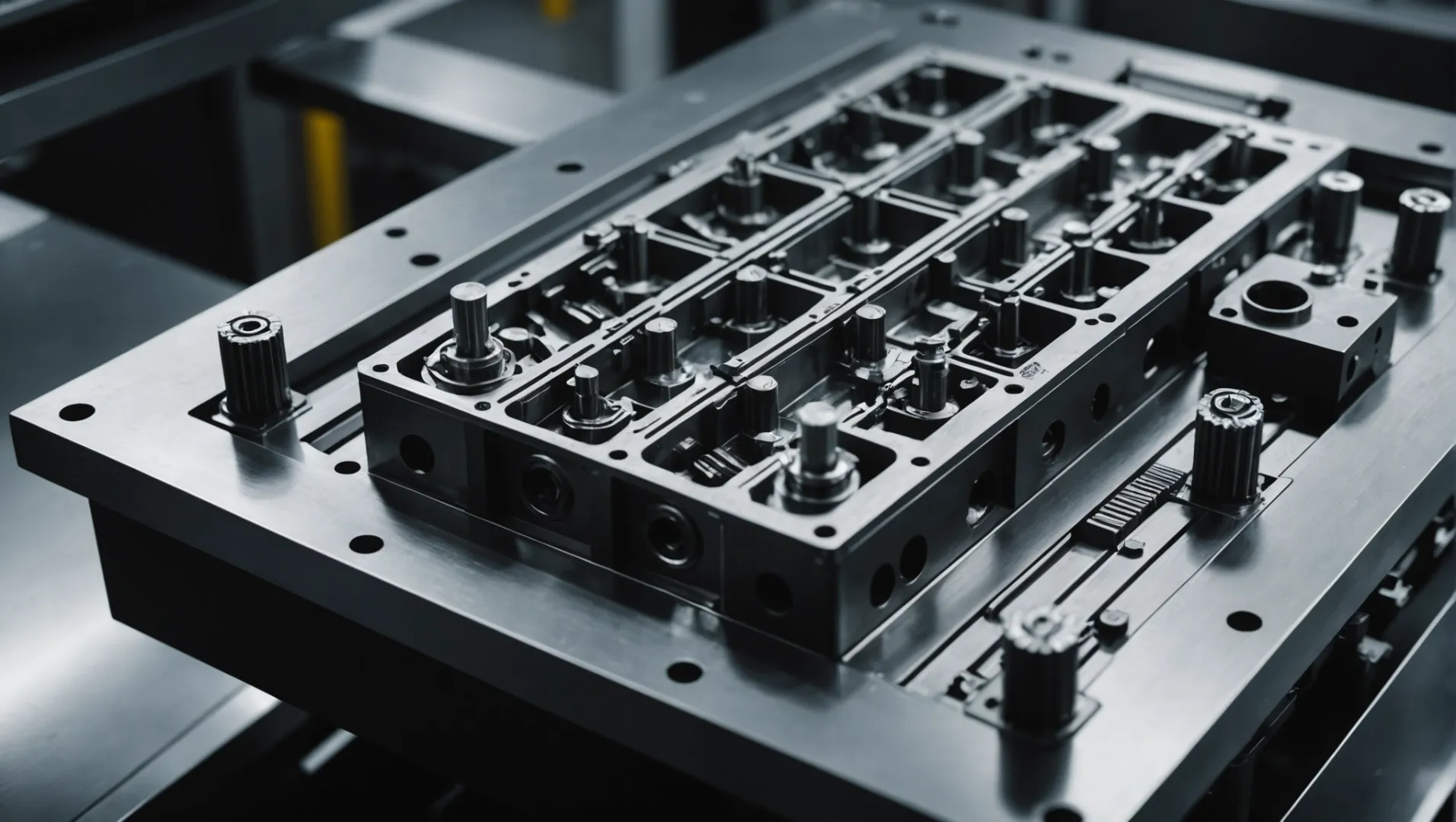

Por que o projeto do molde é crucial na moldagem por injeção?

O projeto do molde é a espinha dorsal do sucesso da moldagem por injeção, impactando a qualidade do produto e a eficiência da produção. Descubra aqui seu papel crucial.

O projeto do molde é crucial na moldagem por injeção, pois determina a forma, a precisão e a qualidade do produto final. Um molde bem projetado garante uma produção eficiente, minimiza defeitos e influencia o custo total de fabricação.

O papel da estrutura do molde

A estrutura do molde desempenha um papel vital para garantir que os produtos moldados por injeção atendam aos requisitos de forma, tamanho e precisão. Uma estrutura de molde complexa pode incluir mecanismos de extração lateral do núcleo para acomodar designs intrincados sem comprometer a qualidade do produto. Por exemplo, moldes com recursos de alinhamento preciso garantem linhas de junção mínimas no produto final.

Seleção de materiais para moldes

A escolha do material correto para o molde é essencial para atender às diferentes necessidades de produção. Os moldes de aço são preferidos para requisitos de alta resistência e produção em massa devido à sua durabilidade e resistência ao desgaste. Por outro lado, os moldes de alumínio são mais leves e mais adequados para pequenas tiragens ou prototipagem devido aos seus tempos de processamento mais rápidos.

| Tipo de material | Vantagens | Desvantagens |

|---|---|---|

| Aço | Alta resistência e resistência ao desgaste | Tempo de produção mais longo, custo mais elevado |

| Liga de alumínio | Leve, tempo de processamento curto | Menos durável, adequado para pequenos lotes |

Importância dos Sistemas de Refrigeração

O sistema de refrigeração dentro de um molde pode afetar significativamente o ciclo de moldagem e a qualidade do produto. Projetos de refrigeração eficientes ajudam a reduzir os tempos de ciclo, diminuindo rapidamente a temperatura do produto e, assim, minimizando a deformação e a contração. Esse aspecto é particularmente importante ao lidar com peças maiores ou mais complexas.

Sistemas de exaustão em projeto de molde

Um sistema de exaustão bem projetado é fundamental para remover o ar aprisionado na cavidade do molde durante o processo de injeção. Sem uma ventilação adequada, defeitos como bolhas ou marcas de queimadura podem aparecer na superfície do produto. Esse aspecto garante um processo de ejeção suave e melhora a qualidade estética e funcional do produto final.

Interação entre o design do molde e outros elementos

O projeto do molde não funciona isoladamente; ele interage com outros elementos, como os materiais plásticos e os parâmetros do processo. Por exemplo, a fluidez de um material influencia a forma como o molde deve ser projetado para garantir o preenchimento completo sem pressão excessiva. Da mesma forma, os sistemas de resfriamento do molde devem estar alinhados com as taxas de contração do material para manter a precisão dimensional.

Os moldes de aço são os mais indicados para lotes de produção de pequena escala.Falso

Os moldes de aço são duráveis e adequados para produção em massa, não para pequenas tiragens.

O resfriamento eficiente reduz o tempo de ciclo na moldagem por injeção.Verdadeiro

Os sistemas de refrigeração reduzem rapidamente a temperatura do produto, diminuindo o tempo de ciclo.

Como os parâmetros do processo influenciam os resultados da moldagem por injeção?

Na moldagem por injeção, os parâmetros do processo ditam o caminho da matéria-prima ao produto acabado. Mas como exatamente essas variáveis moldam o resultado?

Os resultados da moldagem por injeção são significativamente influenciados por parâmetros de processo como temperatura, tempo e pressão. Esses fatores determinam o fluxo do material fundido, a taxa de resfriamento e a qualidade geral do produto. O ajuste desses parâmetros é crucial para atingir as especificações desejadas do produto e minimizar defeitos.

O papel crucial da temperatura

O controle de temperatura na moldagem por injeção é multifacetado, envolvendo as temperaturas do cilindro, do bico e do molde.

-

Temperatura do cilindro : Esta deve estar alinhada com o ponto de fusão do material plástico para garantir uma fusão completa sem degradação. Desvios podem levar a uma fusão incompleta ou degradação térmica, afetando a resistência do produto.

-

Temperatura do bico : Normalmente ligeiramente inferior à do cilindro para evitar gotejamento, a temperatura do bico garante uma transição suave do plástico fundido para o molde.

-

Temperatura do molde : Isso afeta o acabamento da superfície e a precisão dimensional. Por exemplo, temperaturas mais altas do molde melhoram a qualidade da superfície, mas podem aumentar o tempo de ciclo.

Gestão do tempo na moldagem por injeção

Fatores temporais como os tempos de injeção, espera e resfriamento são cruciais para resultados de moldagem ideais.

-

Tempo de injeção : Deve ser otimizado com base no tamanho e na complexidade da peça para garantir o preenchimento completo da cavidade, sem defeitos como injeções incompletas.

-

Tempo de retenção : Durante esta fase, a pressão é mantida para contrabalançar a contração enquanto o material esfria. Um tempo de retenção incorreto pode causar deformações ou marcas de afundamento.

-

Tempo de resfriamento : O resfriamento adequado é essencial para garantir a estabilidade da peça e reduzir o tempo de ciclo. Um tempo de resfriamento muito curto pode resultar em solidificação incompleta, enquanto um tempo muito longo pode afetar a produtividade.

Parâmetros de pressão e seu impacto

Na moldagem por injeção, a pressão não serve apenas para preencher o molde; ela é crucial para dar forma ao produto final.

-

Pressão de injeção : Essencial para garantir o preenchimento completo da cavidade do molde, especialmente em designs complexos. Pressão insuficiente pode resultar em peças incompletas.

-

Pressão de retenção : Esta pressão compensa a contração do material durante o resfriamento. Ajustes na pressão de retenção podem melhorar a estabilidade dimensional e reduzir defeitos.

Interdependência de parâmetros

Esses parâmetros não operam isoladamente. Por exemplo, um aumento na temperatura do cilindro pode exigir ajustes na velocidade de injeção para manter a qualidade. Explore as dependências de temperatura e pressão 11 para obter mais informações.

Compreender e otimizar esses parâmetros interdependentes é crucial. Esse equilíbrio garante produtos de alta qualidade, mantendo a eficiência e reduzindo o desperdício nos processos de fabricação.

A temperatura do barril afeta a potência do produto.Verdadeiro

A temperatura adequada do cilindro garante o derretimento completo, evitando a degradação.

O tempo de resfriamento não afeta a estabilidade do produto.Falso

Um tempo de resfriamento adequado é crucial para garantir a estabilidade da peça.

Conclusão

Dominar esses quatro elementos é essencial para alcançar a excelência na moldagem por injeção. Considere a interação entre eles para aprimorar a qualidade do produto e a eficiência do processo.

-

Descubra por que a fluidez do polipropileno beneficia projetos complexos: O polipropileno é um termoplástico com excelente resistência à umidade, boa resistência à fadiga e baixo coeficiente de atrito. ↩

-

Saiba mais sobre os desafios da baixa fluidez do policarbonato: A moldagem por injeção de policarbonato é um processo sofisticado que apresenta desafios únicos para os fabricantes. Com sua resistência excepcional, … ↩

-

Descubra o impacto da alta contração do nylon na precisão: A contração de peças plásticas moldadas pode chegar a 20% em volume quando medida na temperatura de processamento e ambiente. ↩

-

Descubra as limitações do ABS em cenários de alta temperatura: O ABS é um filamento amplamente utilizado na impressão 3D, com boa resistência ao impacto e à flexão. Ele também apresenta resistência moderada ao calor, tornando-o… ↩

-

Descubra por que o PEEK se destaca em aplicações de calor extremo: O PEEK é um polímero semicristalino e apresenta uma contração muito maior em comparação com um termoplástico amorfo. Além disso, o resfriamento a partir de uma temperatura de processamento muito mais alta… ↩

-

Entenda seu papel em aplicações de alto impacto: Isso se traduz em uma resistência ao impacto razoável em temperatura ambiente. Não leva em consideração quaisquer requisitos de resistência ao impacto em baixas temperaturas (abaixo de 0 °C). ↩

-

Conheça as vantagens da rigidez do poliestireno: Forma sólida ou rígida: este tipo de poliestireno é transparente, rígido, quebradiço e moderadamente resistente em seu estado não modificado. Forma de espuma: a mais… ↩

-

Aprenda estratégias para aumentar a eficiência da moldagem e a qualidade do produto: Etapas para a Otimização do Processo de Moldagem por Injeção · 1. Exame da funcionalidade da ferramenta · 2. Teste de injeção incompleta · 3. Estudos de vedação do ponto de injeção · 4. Avaliação de peças de amostra/ … ↩

-

Entenda como a estrutura do molde afeta a qualidade do produto e a precisão do projeto: O sistema de alimentação de um molde de injeção transporta o plástico fundido do bico da máquina de moldagem por injeção para cada cavidade. ↩

-

Explore as vantagens e desvantagens de diferentes materiais para moldes: Os materiais plásticos para moldagem por injeção variam de polímeros comuns a plásticos especiais e misturas de polímeros. ↩

-

Descubra como as configurações de temperatura e pressão influenciam a qualidade do produto: A dispersão da cor e a fusão do material são otimizadas pela contrapressão. Isso pode causar tensão na máquina de moldagem por injeção de plástico, reduzindo a… ↩