Você já parou para pensar em como de PPO dá forma aos itens que usamos todos os dias?

de PPO (óxido de polifenileno) envolve o uso de um termoplástico conhecido por sua estabilidade em altas temperaturas, propriedades isolantes excepcionais e resistência mecânica. É comumente utilizado em indústrias como a eletrônica e a automotiva devido a essas características vantajosas.

O PPO tem muito mais a oferecer do que aparenta à primeira vista. Conhecer suas aplicações específicas e as etapas detalhadas da moldagem por injeção proporciona novas ideias para seus projetos. Explore o universo do PPO ainda mais.

O PPO possui excelentes propriedades de isolamento elétrico.Verdadeiro

A constante dielétrica e a tangente do ângulo de perda do PPO são muito baixas, oferecendo excelente isolamento.

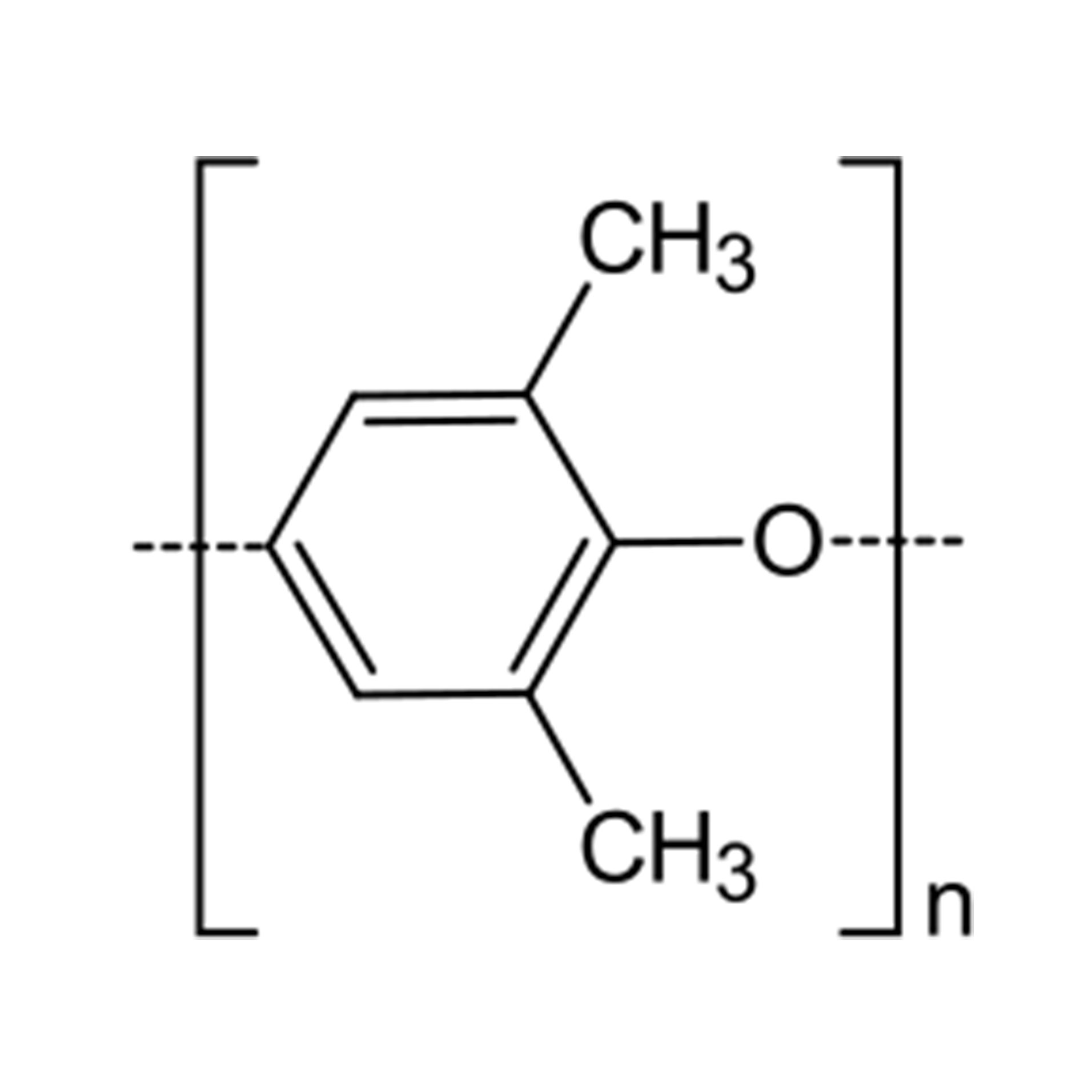

Quais são as principais propriedades do material PPO

O PPO , também conhecido como éter de polifenileno, é um polímero termoplástico de alta qualidade utilizado em diversos campos.

PPO é reconhecido por sua excelente estabilidade térmica, isolamento elétrico, alta resistência mecânica e baixa absorção de água. Sua resistência à chama e a produtos químicos o tornam ideal para aplicações exigentes nas indústrias eletrônica, automotiva e aeroespacial.

Estabilidade térmica e resistência mecânica

O PPO é conhecido por sua estabilidade em altas temperaturas, com uma temperatura de transição vítrea próxima a 211 °C e um ponto de fusão de 268 °C. Ele mantém suas propriedades mesmo em altas temperaturas, o que o torna ideal para aplicações que exigem resistência térmica. Suporta temperaturas acima de 190 °C, o que o mantém estável sob estresse térmico.

As fortes propriedades mecânicas são importantes para o PPO . Sua resistência à tração varia entre 60 e 70 MPa , e sua resistência à flexão entre 90 e 100 MPa . Essas características o tornam adequado para peças sujeitas a tensões mecânicas. A rigidez e a tenacidade do material permitem que ele suporte forças externas sem perder muito a forma.

Isolamento elétrico e resistência química

PPO fazem dele um excelente isolante elétrico. É adequado para aplicações eletrônicas que exigem operação contínua em ambientes quentes e úmidos.

A resistência química é outro ponto forte do PPO . Ele suporta diferentes produtos químicos, como ácidos, álcalis e óleos, sendo, portanto, adequado para áreas corrosivas. Além disso, resiste à degradação em ambientes úmidos, o que contribui para sua durabilidade.

Estabilidade Dimensional e Retardância à Chama

O PPO absorve pouca água, causando mínimas alterações dimensionais mesmo quando molhado. Esse fato mantém os produtos estáveis, o que é fundamental para a precisão.

A resistência à chama é inerente ao PPO , permitindo que ele extinga o próprio fogo. Ele atende a muitas normas de segurança relacionadas a chamas, sendo adequado para componentes eletrônicos que exigem proteção rigorosa.

Modificabilidade e Potencial de Mistura

Uma grande vantagem do PPO é a sua capacidade de se misturar com outros materiais, como ABS , HDPE, PPS, PA e HIPS. Essa capacidade permite que ele seja adaptado para melhor atender a determinadas necessidades. Saiba mais sobre os métodos de mistura de PPO 1 .

Exemplos de aplicação

Devido às suas qualidades, o PPO é comum em:

- Eletrônica: Utilizado em invólucros de dispositivos, conectores e interruptores devido às suas propriedades isolantes e à prova de fogo.

- Automotivo: Resistente e à prova de calor, ideal para peças de carros como painéis e para-choques.

- Aeroespacial: Atende às altas exigências da indústria em interiores de aeronaves. Descubra como a PPO atua no setor aeroespacial 2 .

PPO o transformam em um material vital em áreas que necessitam de confiabilidade e bom desempenho.

O PPO tem um ponto de fusão de 268°C.Verdadeiro

O PPO mantém suas características em condições de alta temperatura, liquefazendo-se a 268°C.

O PPO não é adequado para aplicações eletrônicas.Falso

O PPO oferece excelente isolamento elétrico, perfeito para eletrônicos.

Como o PPO se compara a outros plásticos?

Quer saber como o PPO se compara a outros plásticos em termos de desempenho e usos?

O PPO (polifenileno éter) supera muitos plásticos tradicionais devido à sua resistência superior, resistência ao calor e propriedades isolantes. Enquanto o polietileno e o polipropileno podem deformar-se a altas temperaturas, o PPO permanece estável, tornando-o ideal para aplicações de alto desempenho.

Entendendo o PPO e outros plásticos

O polifenileno éter, ou PPO , é conhecido por sua estabilidade térmica, alta resistência e excelente capacidade de impedir a passagem de eletricidade. Ao contrário de outros plásticos comuns, como o polietileno e o polipropileno, que se deformam com o calor, o PPO mantém sua integridade mesmo em temperaturas muito elevadas.

| Propriedade | PPO | Polietileno | Polipropileno | ABS |

|---|---|---|---|---|

| Resistência ao Calor | Alta (até 190°C) | Baixo | Moderado | Moderado |

| Resistência Mecânica | Alto | Baixo | Baixo | Moderado |

| Isolamento Elétrico | Excelente | Pobre | Moderado | Moderado |

| Resistência Química | Excelente | Bom | Bom | Pobre |

Comparação de desempenho em diversas condições

O PPO resiste muito bem ao calor, sendo utilizado quando os materiais precisam manter-se resistentes a altas temperaturas. Essa qualidade é superior à do polietileno e do polipropileno. Por exemplo, o polietileno pode sofrer alterações a 80 °C, enquanto o PPO permanece inalterado mesmo a temperaturas superiores a 190 °C.

Além disso, o PPO é realmente muito bom em impedir a passagem de eletricidade. Ele funciona bem em aplicações eletrônicas e elétricas porque está entre os melhores para esse fim. O ABS , outro plástico, é flexível, mas não oferece a mesma proteção contra eletricidade que o PPO .

Usos específicos

Em automóveis, onde resistência e estabilidade térmica são cruciais, o PPO é frequentemente escolhido em detrimento de outros plásticos. Ele mantém sua resistência sob tensão e calor, sendo ideal para peças como painéis e para-choques.

O PPO também apresenta excelente resistência a produtos químicos, sendo ideal para uso em locais com substâncias agressivas onde outros plásticos poderiam quebrar ou se desgastar.

Mistura e ajustes

O PPO pode ser misturado com materiais como ABS , PEAD (Polietileno de Alta Densidade) e HIPS (Poliestireno de Alto Impacto). Essa capacidade permite que os fabricantes alterem as qualidades do PPO

Considerando essas características, o PPO se destaca de outros plásticos. Sua resistência em condições adversas o torna um material fundamental para trabalhos pesados.

O PPO mantém sua integridade acima de 190°C.Verdadeiro

O PPO suporta altas temperaturas, mantendo-se estável acima de 190°C.

O polietileno apresenta melhor desempenho que o PPO em isolamento elétrico.Falso

O PPO oferece um ótimo isolamento elétrico, mas não como o polietileno.

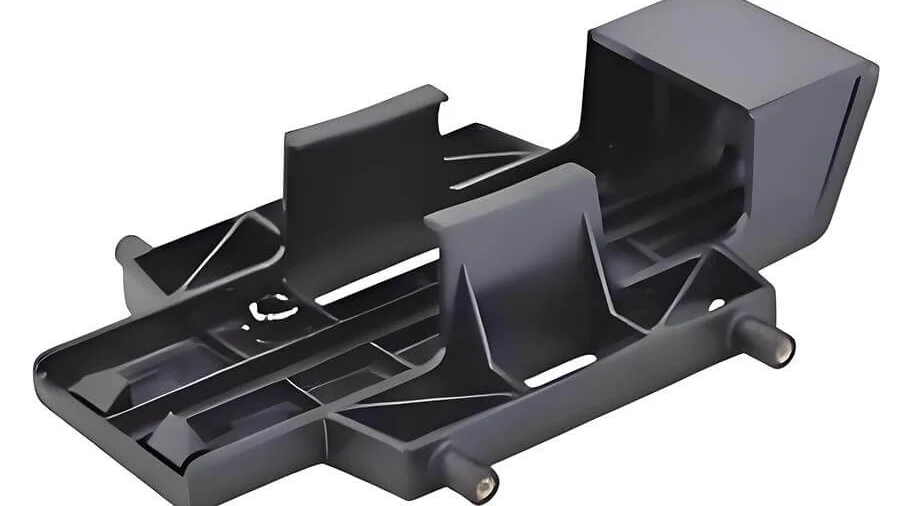

Quais são as aplicações comuns da moldagem por injeção de PPO

Descubra os diferentes setores que se beneficiam das características especiais da moldagem por injeção de PPO

de PPO é predominantemente utilizada nas indústrias eletrônica, automotiva e aeroespacial. Suas propriedades isolantes superiores e retardância à chama o tornam ideal para componentes elétricos, enquanto sua resistência e capacidade de suportar altas temperaturas o tornam adequado para aplicações automotivas e aeroespaciais.

Eletrônicos e aparelhos elétricos

No setor de eletrônica e eletrodomésticos, as PPO , combinadas com sua boa resistência à chama, o tornam uma escolha preferencial. Ele é amplamente utilizado na fabricação de carcaças de aparelhos elétricos, conectores, interruptores e outros componentes críticos. A baixa constante dielétrica e o baixo ângulo de tangente de perda dielétrica do material garantem seu desempenho confiável mesmo em ambientes úmidos e de alta temperatura.

| Aplicativo | Benefícios |

|---|---|

| Carcaças de eletrodomésticos | As excelentes propriedades isolantes previnem curtos-circuitos e falhas. |

| Conectores | A resistência à chama garante segurança contra incêndios elétricos. |

| Interruptores | A estabilidade dimensional garante um desempenho duradouro. |

Indústria Automotiva

de PPO encontra ampla aplicação na indústria automotiva devido às suas robustas propriedades mecânicas e estabilidade em altas temperaturas. Peças automotivas como painéis de instrumentos, para-choques e componentes internos frequentemente utilizam PPO por sua capacidade de suportar diversas condições ambientais sem deformar. A alta resistência à fluência do material garante longevidade e confiabilidade sob tensão.

- Painéis de instrumentos: Suportam altas temperaturas sem perder a forma.

- Para-choques: Oferecem resistência a impactos e durabilidade.

- Componentes internos: Mantêm a resistência e o apelo estético ao longo do tempo.

Indústria aeroespacial

O setor aeroespacial aproveita PPO para aplicações onde a integridade do material é imprescindível. Em interiores de aeronaves, PPO são inestimáveis. Essas propriedades garantem que os componentes suportem as condições exigentes dos ambientes de aviação.

Comparação com outros materiais

Em comparação com plásticos tradicionais como o polietileno ou o polipropileno, o PPO destaca-se pela maior resistência mecânica e térmica. Além disso, supera plásticos de engenharia como o ABS em resistência química e propriedades elétricas, tornando-se uma opção mais versátil para aplicações avançadas.

Compreender essas aplicações pode orientar a seleção de materiais em projetos que exigem termoplásticos de alto desempenho. Considere como o PPO pode elevar a qualidade e a durabilidade do seu produto por meio dessas informações sobre seus diversos usos.

O PPO é utilizado na indústria aeroespacial devido à sua estabilidade térmica.Verdadeiro

A estabilidade térmica do PPO é adequada para peças aeroespaciais.

A moldagem por injeção de PPO não é utilizada em peças automotivas.Falso

O PPO desempenha um papel importante nos carros devido à sua durabilidade e capacidade de suportar altas temperaturas.

Quais são as melhores práticas a serem seguidas na moldagem por injeção de PPO

Compreender como usar de PPO ajuda a criar peças resistentes e duradouras.

Para obter sucesso de PPO , é fundamental garantir a preparação adequada do material, condições ideais de armazenamento e controle preciso dos parâmetros de injeção. A secagem do material até um nível específico de umidade e a seleção de aços apropriados para o molde são etapas cruciais.

Preparação e armazenamento de materiais

O sucesso na moldagem por injeção de PPO PPO apropriado, com base nas especificações desejadas do produto. É crucial inspecionar os materiais antes do uso, garantindo que estejam livres de impurezas e umidade. O armazenamento PPO em um ambiente seco e ventilado, a temperaturas abaixo de 25 °C e com umidade relativa inferior a 50%, previne a degradação e mantém a qualidade.

Secagem do material

Antes de iniciar a moldagem por injeção, é essencial secar de PPO até atingir um teor de água inferior a 0,05%. Isso envolve o aquecimento a temperaturas entre 120-130°C durante 2 a 4 horas, dependendo dos níveis de umidade inicial do material e da eficiência do equipamento de secagem. Esta etapa garante que as peças moldadas mantenham sua integridade estrutural e evitem defeitos como vazios ou fissuras.

Selecionando aços para moldes

Devido à alta temperatura e pressão envolvidas na moldagem por injeção de PPO , recomenda-se a seleção de aços para moldes como o P20 ou o 718H. Esses materiais oferecem alta dureza e resistência à abrasão, garantindo a longevidade do molde e a consistência da qualidade da produção.

Parâmetros de Moldagem por Injeção

A pressão de injeção para PPO deve ser geralmente mantida entre 80 e 120 MPa , ajustada ao tamanho, formato e espessura da parede do produto. Uma velocidade de injeção moderada, tipicamente entre 30 e 60 mm/s, ajuda a minimizar defeitos como marcas de solda. Além disso, o controle da velocidade da rosca entre 30 e 60 rpm é necessário para evitar o superaquecimento e a degradação do material.

Vantagens do PPO na moldagem por injeção

Aproveitar as propriedades excepcionais do PPO — como sua alta resistência mecânica, excelente estabilidade térmica e boa resistência à chama — pode aprimorar significativamente o desempenho de produtos em setores como o eletrônico e o automotivo. Seguindo essas boas práticas, os fabricantes podem capitalizar as vantagens exclusivas do PPO

Dominar essas boas práticas não só garante eficiência, como também maximiza os benefícios inerentes que o PPO traz para diversas aplicações. Compreender essas nuances permite que engenheiros e fabricantes tomem decisões informadas que melhoram a qualidade e o desempenho do produto.

Os materiais PPO devem ser armazenados abaixo de 25°C.Verdadeiro

Manter o PPO abaixo de 25°C impede a degradação e o mantém em boas condições.

A velocidade de injeção para PPO deve ser superior a 100 mm/s.Falso

Uma taxa de injeção moderada de 30 a 60 mm/s reduz as imperfeições.

Conclusão

Utilizar PPO provavelmente mudará seus projetos. Estude mais para aproveitar ao máximo o potencial deste material.

-

Descubra como a mistura de PPO aprimora as propriedades do material para diversas aplicações: A incorporação de poli(estireno-co-metacrilato de glicidila) (SG) melhorou a compatibilidade interfacial entre as fases PPO/PPS e a extensibilidade da mistura… ↩

-

Saiba mais sobre o papel da PPO no atendimento aos padrões da indústria aeroespacial: Os materiais plásticos são usados em uma ampla variedade de aplicações aeroespaciais, incluindo componentes internos esteticamente agradáveis, janelas transparentes e… ↩

-

Descubra como o PPO melhora a segurança e a confiabilidade dos componentes eletrônicos: Excelentes propriedades de isolamento elétrico e grande estabilidade; Resistência a temperaturas médias; Transparente; Desempenho térmico econômico; Boas propriedades dielétricas… ↩

-

Explore técnicas detalhadas para otimizar os processos de moldagem por injeção de PPO: Para PPO, recomenda-se um ângulo de inclinação mínimo de 1 a 2 graus para superfícies verticais, dependendo da profundidade e da complexidade da peça. ↩