Olhou para um item e se perguntou: "Marcas de encolhimento? De novo?" Acredite em mim, eu também experimentei isso.

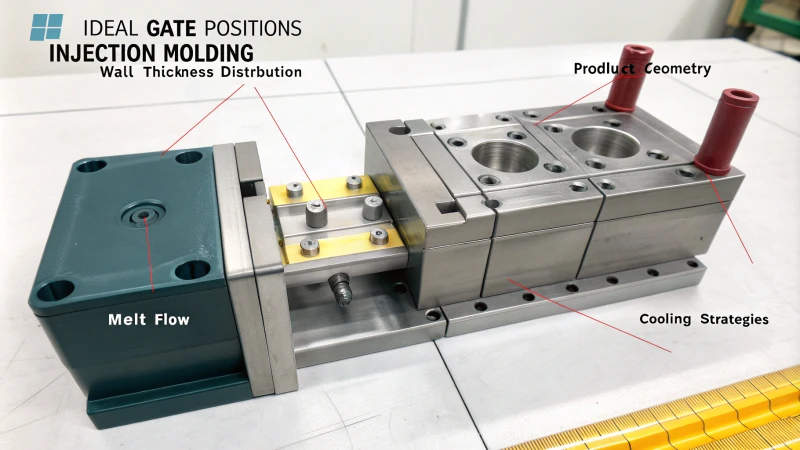

Para corrigir marcas de encolhimento, os projetistas colocam as portas no lugar certo durante a moldagem por injeção. A colocação correta da porta ajuda a espalhar o derretimento uniformemente e resfriá-lo suavemente. A espessura e a forma da parede são muito importantes. Melhor resfriamento significa menos defeitos. Menos defeitos são importantes.

Lembro-me dos meus primeiros dias no design, quando encontrei aquelas marcas irritantes de encolhimento. Era como perseguir algo que você não conseguia ver – uma experiência difícil e irritante. Aos poucos, percebi que acertar a posição do portão é apenas o começo. O verdadeiro desafio reside em equilibrar a localização do portão, a espessura da parede e o formato do produto como um todo.

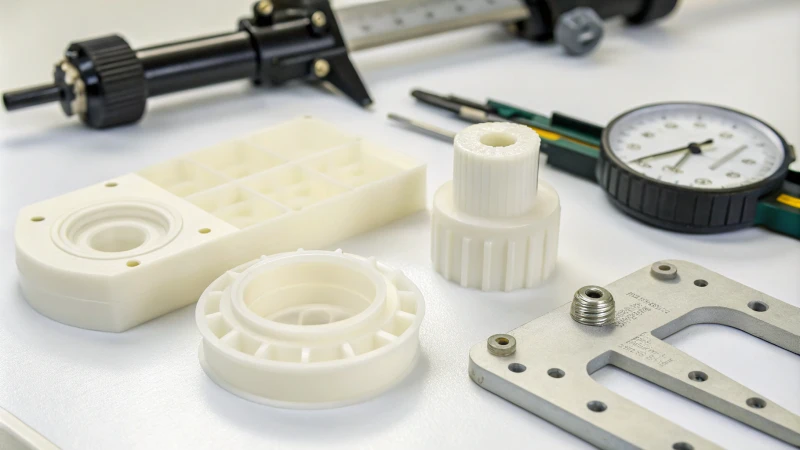

Fiz um projeto com copo plástico e alça, que virou meu quebra-cabeça pessoal. Colocar o portão perto da parte mais grossa da maçaneta foi fundamental. Isso permitiu que o plástico retornasse à medida que esfriava, reduzindo as marcas de encolhimento. O cliente ficou muito satisfeito. Deixe-me compartilhar mais histórias para ajudá-lo a melhorar seus métodos.

A porta no centro geométrico garante um fluxo uniforme do fundido.Verdadeiro

Colocar a porta no centro permite uma distribuição simétrica do fundido.

Longos caminhos de fluxo de fusão reduzem a perda de pressão na moldagem por injeção.Falso

Caminhos longos aumentam a perda de pressão, dificultando a reposição do fundido.

Por que a posição da porta é importante na moldagem por injeção?

Imagine a emoção de criar um produto ideal, apenas para descobrir que mesmo o menor detalhe pode arruinar ou completar a sua obra-prima.

A posição do portão na moldagem por injeção é crucial. Ele direciona a forma como o plástico derretido viaja através do molde. O posicionamento correto ajuda a evitar falhas. Também consegue um enchimento uniforme e diminui a perda de pressão, especialmente em modelos com diferentes espessuras de parede.

Projeto combinado de posição do portão e espessura da parede

Trabalhei no projeto de um prato simples e redondo de plástico. Parece fácil, mas 1 do portão foi complicada. A espessura uniforme da parede me ensinou a importância do posicionamento central do portão. Isso ajudou o plástico derretido a se espalhar uniformemente, evitando aquelas marcas irritantes de encolhimento. Imagine uma ondulação em um lago – perfeitamente uniforme, preenchendo cada parte corretamente.

Para com espessura de parede irregular, como um copo de plástico com alça, a espessura irregular da parede era um problema. Desta vez, coloquei o portão perto da maçaneta grossa. A alça esfriou mais lentamente e precisou de mais derretimento para evitar vazios. Como encher um copo com água – cuidadoso e equilibrado.

| Aspecto | Estratégia |

|---|---|

| Espessura Uniforme | Portão Centrado |

| Espessura irregular | Portão perto da Parte Grossa |

Evitando perda de pressão

Formas complexas trouxeram outros desafios. Trabalhei em um design com vários ramos. Manter o caminho curto do fluxo de material fundido era importante porque caminhos longos causavam perda de pressão e enchimentos incompletos. Então, coloquei vários portões estrategicamente, como se montasse um trilho de trem com curvas perfeitas mantendo a velocidade.

Para formas complexas com múltiplas ramificações:

- Várias comportas ou comportas únicas estrategicamente posicionadas ajudam a reduzir a perda de pressão nas extremidades dos ramais.

Considerações sobre a posição da marca de solda

Marcas de solda também representavam um problema, especialmente em pontos espessos, onde enfraqueciam a estrutura. Ajustei as posições dos portões para mover essas marcas – pense nisso como redirecionar o tráfego para evitar congestionamentos. Guiei o fluxo de fusão para fazer com que marcas de solda aparecessem em locais menos visíveis, como a borda de uma grande concha.

A colocação estratégica de portões pode melhorar drasticamente a qualidade do produto, abordando esses aspectos de forma eficaz. Se você enfrentar desafios de design semelhantes, mais insights sobre otimização de moldagem por injeção 2 podem realmente ajudá-lo.

A posição da comporta afeta a perda de pressão na moldagem.Verdadeiro

A colocação da comporta afeta o comprimento do caminho do fluxo de material fundido, influenciando a perda de pressão.

As marcas de solda não afetam as marcas de contração.Falso

Marcas de solda em áreas espessas podem aumentar o encolhimento devido à baixa resistência.

Como a espessura da parede afeta a colocação do portão?

Você já se perguntou por que pequenas marcas ou falhas aparecem em coisas de plástico? Sua localização geralmente depende de como as portas da máquina de moldagem estão posicionadas.

A espessura da parede muda onde os portões são colocados. Ele orienta o fluxo de plástico líquido e a pressão. A espessura uniforme coloca os portões no centro. A espessura irregular coloca as portas mais próximas de áreas mais espessas para melhor qualidade.

Importância da espessura da parede na colocação do portão

Lembro-me do primeiro desafio de colocar um portão. Era como jogar um jogo, onde cada passo era importante para evitar erros dispendiosos. Colocar o portão no centro geométrico é essencial ao projetar com espessura de parede uniforme. Imagine um prato simples. Ao colocar a comporta no meio, o fundido flui uniformemente, evitando marcas incômodas de encolhimento.

No entanto, às vezes as coisas não são simétricas. Considere um copo de plástico com alça. A alça geralmente é mais grossa, então o portão deve ficar mais próximo dela. Este local cuidadoso ajuda o cabo a esfriar com material suficiente, evitando lacunas por encolhimento.

| Aspecto do projeto | Espessura Uniforme | Espessura irregular |

|---|---|---|

| Posição do portão | Centro Geométrico | Perto da seção espessa |

| Caminho de fluxo de fusão | Simétrico e Centralizado | Perto da parte mais espessa |

Minimizando a perda de pressão

A colocação do portão é como enfiar a linha em uma agulha. Um caminho de fluxo longo pode perder pressão. Aprendi cedo no projeto de moldes que distâncias mais curtas melhoram os resultados. Formas complexas, como peças com múltiplas ramificações, podem precisar de vários portões. Imagine regar as plantas nos extremos do seu jardim; sem mangueiras suficientes ou pressão de água, algumas plantas permanecem secas.

Para formas complexas 3 , múltiplas portas ou posicionamento estratégico garantem uma distribuição uniforme do fundido.

Gerenciando marcas de solda

Marcas de solda incomodavam meus projetos como uma sombra indesejável. A colocação errada piora o encolhimento, especialmente em pontos espessos. A colocação adequada do portão orienta essas marcas para áreas menos críticas. Costumo ajustar as posições 4 e a ordem de injeção em grandes reservatórios de plástico. Dessa forma, marcas de solda aparecem nas peças ocultas, mantendo a aparência e a funcionalidade.

A porta deve estar no centro geométrico para obter espessura uniforme.Verdadeiro

Colocar a comporta no centro garante uma distribuição uniforme do fundido.

Longos caminhos de fluxo de fusão reduzem a perda de pressão nas cavidades.Falso

Caminhos longos aumentam a perda de pressão, dificultando o enchimento adequado do fundido.

Por que minimizar o caminho do fluxo de fusão é crucial?

O caminho do fluxo na moldagem por injeção é muito importante. Um caminho curto geralmente causa grande impacto no processo.

Caminhos de fusão mais curtos são críticos. Eles reduzem a perda de pressão e melhoram a propagação do fundido. Esta ação ajuda a evitar defeitos como marcas de contração e linhas de solda. O posicionamento correto do portão garante uniformidade e alta qualidade. Estes são fundamentais para a criação eficiente de moldes. A criação eficiente de moldes é muito importante.

O efeito do caminho do fluxo de fusão na queda de pressão

Há muito tempo, como designer de moldes iniciante, uma lição importante me ensinou muito. Um projeto de molde complicado gerou muitas dificuldades. Não consegui entender o motivo de tantas falhas na peça acabada. Investigando mais, descobri que o caminho do fluxo de fusão era muito longo. Era como esperar que um corredor de maratona corresse – a queda de pressão era certa, fazendo com que paredes mais espessas apresentassem marcas indesejadas de encolhimento.

Aqui está a verdade: um longo caminho de fluxo de fusão reduz bastante a pressão durante o enchimento. As áreas mais espessas não recebem fusão suficiente, causando problemas. O posicionamento dos portões para reduzir a distância mantém a pressão consistente e melhora a qualidade.

| Fatores | Impacto |

|---|---|

| Longo caminho de fluxo | Perda de alta pressão |

| Caminho de fluxo curto | Perda de baixa pressão |

Localização do portão e espessura da parede

A localização do portão desempenha um papel crítico. Deve ser preciso para um fluxo suave. Para itens com espessura de parede uniforme , colocar a comporta no centro espalha uniformemente o material fundido. Um teste de projeto de placa redonda mostrou que os portões centrais resolvem o encolhimento indesejado.

Em um caso diferente, a espessura irregular requer mais reflexão. Os pontos mais espessos esfriam lentamente, necessitando de portões próximos. Pense em um copo de plástico com alça grossa – o portão deve ficar próximo para encher bem durante o resfriamento.

Eliminando marcas de solda em áreas vitais

Marcas de solda são como visitantes indesejados; eles perturbam e podem aumentar o encolhimento, especialmente em peças espessas. A colocação correta dos portões guia essas marcas para locais menos importantes, como bordas. Usar múltiplas portas ou alterar a ordem de injeção provavelmente ajuda a preencher seções espessas, reduzindo defeitos.

Compreender as marcas de solda 5 é essencial para boa aparência e resistência.

Ter cuidado com esses detalhes do projeto do molde melhora muito a qualidade do produto e reduz custos. Esse foco leva a um processo de produção mais confiável e tranquilo.

A porta deve estar no centro geométrico para uma espessura de parede uniforme.Verdadeiro

A colocação central da porta garante um fluxo de fusão simétrico, reduzindo o encolhimento.

Longos caminhos de fluxo de fusão aumentam a perda de pressão e causam marcas de contração.Verdadeiro

Caminhos estendidos levam à queda de pressão, dificultando a reposição do fundido em áreas espessas.

Como as marcas de solda interagem com o projeto do portão?

Marcas de solda muitas vezes estragam uma peça perfeitamente moldada. Estas linhas são mais do que apenas um problema visual; eles revelam a conexão entre o design da comporta e o fluxo de fusão.

Marcas de solda aparecem em pontos onde diferentes fluxos de material fundido convergem na moldagem por injeção. Um layout de comporta inteligente considera a espessura da parede e os caminhos do fluxo do material fundido. Esta configuração reduz essas marcas controlando como o material é preenchido e resfriado.

Compreendendo as marcas de solda

Quando entrei no mundo da moldagem por injeção, as marcas de solda eram como manchas misteriosas que aparecem de repente na sua camisa favorita – inesperadas e irritantes. Estas marcas aparecem onde duas ou mais frentes de fluxo se encontram durante o moldagem por injeção 6 . Eles podem parecer linhas, mas muitas vezes enfraquecem uma parte, assim como um ponto solto pode fazer um suéter desmoronar.

Posição do portão e espessura da parede

Para produtos com espessura de parede uniforme , a centralização das comportas torna-se muito importante. Imagine derramar massa de panqueca em uma frigideira; você deseja que ele se espalhe uniformemente. Da mesma forma, colocar a comporta no centro de algo como uma placa redonda garante que o material fundido se espalhe uniformemente, evitando marcas feias de encolhimento.

Em contraste, com espessuras de parede irregulares , a tarefa torna-se realmente difícil. Pense em um copo de plástico com alça. O cabo é mais grosso e esfria mais lentamente, precisando de derretimento extra para permanecer forte. Aqui, os portões ficam perto dessas seções espessas, assim como regar adequadamente as plantas de um jardim.

| Espessura da Parede | Posicionamento recomendado do portão |

|---|---|

| Uniforme | Centro de produto |

| Desigual | Perto de seções espessas |

Evitando perda de pressão

Longos caminhos de fluxo de derretimento criam problemas, semelhantes a usar uma mangueira dobrada para regar um jardim. Para reduzir a perda de pressão, as comportas precisam de uma colocação cuidadosa. Formas complexas podem exigir muitas portas para uma propagação uniforme do derretimento. É como dar a cada galho de árvore sua própria fonte de água – cada parte precisa de nutrição suficiente.

Por exemplo, peças com ramificações precisam de comportas posicionadas para alimentar cada ramificação rapidamente, reduzindo a perda de pressão nas extremidades das ramificações.

Marcas de solda e posição do portão

Marcas de solda em peças grossas são um problema do designer – como tentar remendar um buraco em um suéter querido. As comportas devem direcionar as marcas de solda para áreas menos críticas de paredes finas. Mover as posições dos portões em um grande invólucro de plástico pode deslocar as marcas de solda para as bordas, mantendo-as ocultas e garantindo que as seções grossas sejam preenchidas corretamente.

Aprendendo sobre essas coisas, descobri que um design melhor do portão reduz as marcas de solda e também aumenta a qualidade do produto. É uma questão de equilíbrio cuidadoso entre o fluxo de fusão e o resfriamento – se acertar, você realmente criará algo incrível.

A posição da porta afeta a localização da marca de solda.Verdadeiro

O design do portão influencia onde aparecem as marcas de solda, impactando a estética.

Paredes grossas deveriam ter portões distantes delas.Falso

As comportas devem estar próximas de paredes grossas para melhor reposição do fundido.

Conclusão

O posicionamento adequado da comporta na moldagem por injeção é crucial para evitar marcas de contração, garantindo um fluxo de fusão uniforme e minimizando a perda de pressão, especialmente em produtos com espessuras de parede variadas.

-

Este link fornece informações detalhadas sobre como a posição da porta afeta a qualidade do molde, essencial para designers como Jacky. ↩

-

Aprenda métodos avançados para otimizar os processos de moldagem por injeção para obter melhor qualidade e eficiência do produto. ↩

-

Descubra métodos para posicionar estrategicamente portas em moldes complexos para uma distribuição equilibrada do fundido. ↩

-

Aprenda sobre técnicas para controlar as posições das marcas de solda para melhorar a estética e a funcionalidade do produto. ↩

-

A descoberta de métodos para minimizar as linhas de solda pode melhorar a qualidade visual e estrutural dos produtos moldados. ↩

-

Este link fornece uma explicação detalhada da formação da linha de solda, crucial para a compreensão de seu impacto no projeto da comporta. ↩