Olá! Já pensou em iniciar um projeto com POM ? É como entrar em um novo mundo cheio de oportunidades, onde o conhecimento do método de moldagem por injeção pode ser um guia valioso.

O processo de moldagem por injeção de POM envolve o controle preciso de temperaturas e pressões para moldar esse material versátil. As etapas principais incluem a seleção de materiais de molde adequados, a garantia de resfriamento uniforme e o controle da temperatura de fusão do POM -H (190–230 °C) e do POM -K (190–210 °C).

Esta visão geral apresenta um resumo do processo de moldagem por injeção de POM . Cada etapa requer métodos e considerações específicas. Para se aprofundar no assunto, é necessário obter informações detalhadas sobre projeto de moldes, controle de temperatura e seleção de materiais, a fim de se tornar um especialista nesse processo.

O POM-H requer uma temperatura de fusão de 190–230°C.Verdadeiro

A faixa de temperatura de fusão do POM-H permite a moldagem adequada sem danos.

Quais são as principais propriedades do plástico POM

POM , reconhecido por suas qualidades mecânicas, desempenha um papel crucial em diferentes indústrias. Mas o que exatamente o torna tão único?

POM possui alta resistência, rigidez e excelente resistência química. O POM oferece propriedades mecânicas superiores, enquanto o POM proporciona maior resistência ao impacto e estabilidade térmica, tornando-o versátil para diversas aplicações.

Propriedades mecânicas do plástico POM

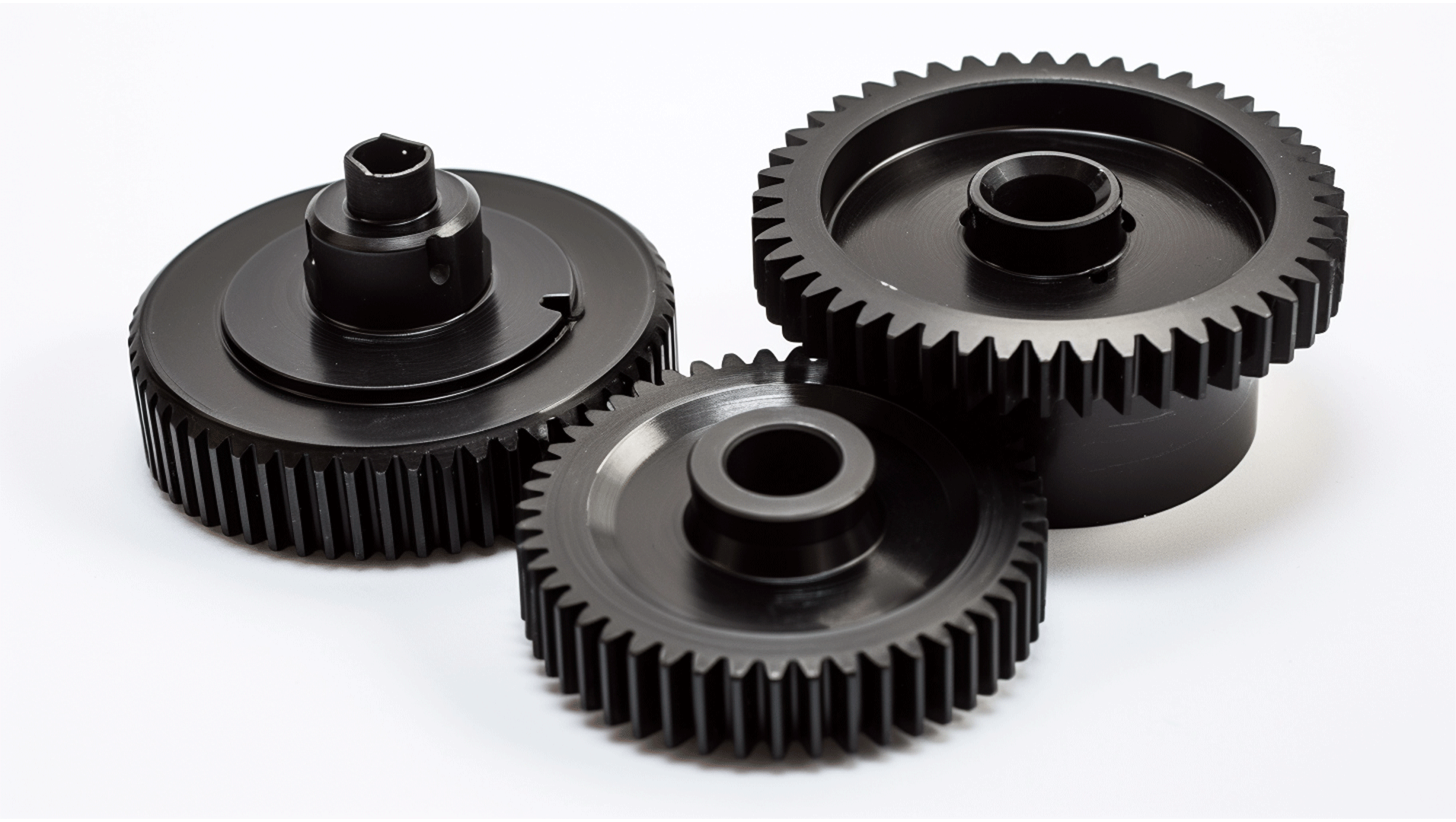

POM é famoso por sua resistência. O POM , com sua estrutura molecular regular, geralmente oferece mais resistência e firmeza do que o POM . Isso ocorre porque ele é altamente cristalino e suporta bem grandes cargas e pressões. É frequentemente utilizado na fabricação de engrenagens e rolamentos robustos.

o POM copolimerizado apresenta maior resistência e suporta melhor os impactos. Sua estrutura molecular inclui outros monômeros, como o óxido de etileno, tornando-o adequado para aplicações que exigem flexibilidade e resistência, como interiores automotivos e revestimentos elétricos.

Propriedades Térmicas

As características de resistência térmica do POM diferem entre seus dois tipos. O POM funde a altas temperaturas, em torno de 175 °C, sendo adequado para ambientes quentes sem perder resistência. Isso é importante para peças como componentes de motores que operam sob altas temperaturas.

O POM copolimerizado , no entanto, oferece maior estabilidade térmica, resistindo à degradação e à alteração de cor por longos períodos em altas temperaturas. Isso é útil em áreas que exigem desempenho constante sob calor, como em alguns compartimentos do motor de automóveis.

Resistência Química

Ambos os tipos de POM resistem bem a produtos químicos como ácidos, bases e solventes. No entanto, comportam-se de maneira diferente em determinados ambientes. Por exemplo, o POM pode degradar-se em ambientes fortemente alcalinos, enquanto o POM mantém-se mais íntegro. Escolher o tipo certo de POM é fundamental ao lidar com a exposição a produtos químicos.

Considerações sobre processabilidade e projeto de moldes

O POM copolimerizado flui melhor durante a moldagem por injeção. Isso ajuda a preencher moldes complexos e a formar peças finas e com detalhes. Além disso, enquanto o POM pode encolher significativamente durante a moldagem, o POM mantém melhor a sua forma.

Ao criar moldes para POM , é importante escolher materiais duros e resistentes ao desgaste. Aços como P20 ou H13 são frequentemente utilizados. O projeto do molde também deve considerar a superfície de separação e o método de remoção para permitir uma extração fácil sem deformação.

Um bom projeto de sistema de refrigeração é crucial para manter a temperatura do molde uniforme e melhorar a qualidade do produto. Canais de refrigeração a água, geralmente com 8 a 12 mm de largura, ajudam a alcançar esse objetivo, garantindo uma dissipação de calor eficiente e economizando tempo.

Aplicações em todos os setores

POM homopolimerizado o tornam ideal para peças de precisão, como engrenagens e rolamentos em máquinas industriais onde a confiabilidade é essencial. Já POM o tornam adequado para bens de consumo e peças automotivas que precisam suportar condições extremas.

Ao compreender essas características e escolher o tipo certo de POM , as indústrias podem otimizar seus métodos de produção para alcançar um excelente desempenho do produto.

O homopolímero POM possui maior resistência do que o copolímero POM.Verdadeiro

A estrutura consistente do homopolímero POM proporciona excelente resistência mecânica.

O copolímero POM não é adequado para aplicações em altas temperaturas.Falso

O copolímero POM proporciona alta estabilidade térmica e resistência ao calor.

Quais as os POMs ?

Analisar as diferenças entre POM ajuda a escolher o melhor material para suas aplicações.

O homopolímero POM , com sua alta resistência e rigidez, é ideal para peças mecânicas de precisão. O copolímero POM oferece maior tenacidade e resistência a impactos, tornando-o adequado para interiores automotivos e invólucros elétricos.

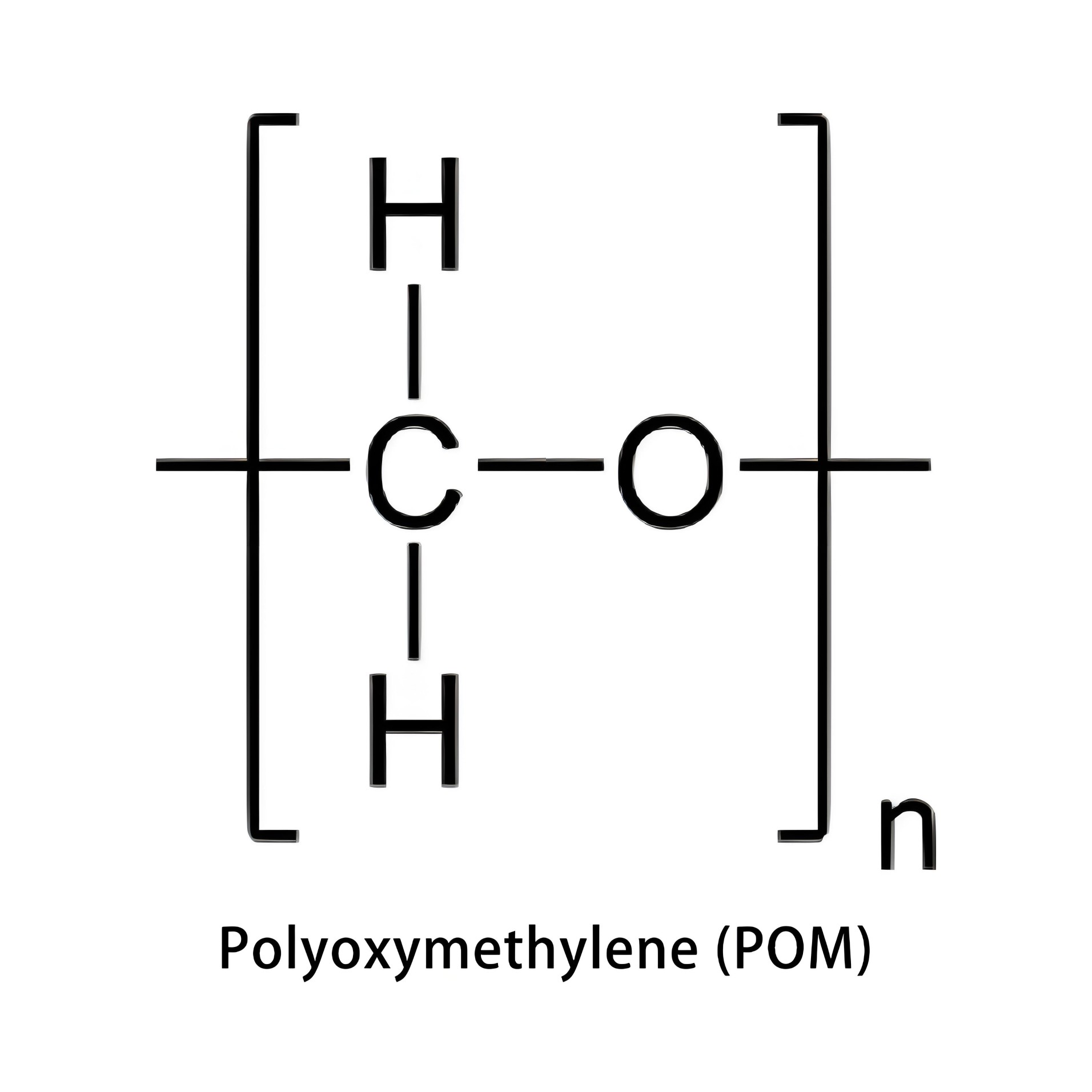

Entendendo a estrutura molecular

A principal diferença entre o POM (polioximetileno) homopolímero e o copolímero reside em suas estruturas moleculares. O POM se forma a partir de uma molécula de formaldeído, resultando em uma estrutura altamente cristalina devido às suas cadeias moleculares regulares. Essa alta cristalinidade confere-lhe grande resistência e rigidez, sendo, portanto, frequentemente escolhido para peças de alto desempenho, como engrenagens e rolamentos.

Em contraste, o copolímero POM inclui outros monômeros, como o óxido de etileno. Esse método resulta em uma estrutura de cadeia menos regular, o que reduz um pouco a cristalinidade. No entanto, essa diferença aumenta a flexibilidade, oferecendo melhor resistência ao impacto e desempenho em ambientes frios.

Desempenho mecânico e térmico

Em relação às propriedades mecânicas, o homopolímero POM apresenta maior resistência à tração e à flexão. Isso o torna adequado para aplicações que exigem suporte de cargas elevadas. Seu ponto de fusão mais alto, próximo a 175 °C, proporciona estabilidade mecânica em condições de alta temperatura, o que é crucial em ambientes com altas temperaturas.

Entretanto, o copolímero POM proporciona maior resistência e durabilidade, características vitais para peças sujeitas a vibrações ou impactos. Sua excepcional estabilidade térmica permite que ele mantenha seu desempenho sem se degradar sob calor prolongado. Essa característica é útil em aplicações como peças automotivas, que enfrentam exposição constante ao calor.

| Propriedade | Homopolímero POM | Copolímero POM |

|---|---|---|

| Força e rigidez | Maior resistência à tração e à flexão | Maior resistência e flexibilidade |

| Ponto de fusão | ~175°C | Um pouco mais baixo |

| Estabilidade Térmica | Bom para altas temperaturas | Muito bom, menos propenso a desbotar |

Resistência química e processabilidade

Ambos de POM apresentam boa resistência a ácidos, bases e solventes orgânicos. No entanto, em ambientes alcalinos agressivos, o POM supera as variantes homopolímeras em durabilidade.

Em termos de processabilidade, o copolímero POM apresenta melhor fluidez, facilitando o preenchimento do molde em processos complexos de moldagem por injeção. Essa vantagem auxilia na fabricação de peças finas ou com detalhes, onde o fluxo do material é crucial.

| Aspecto | Homopolímero POM | Copolímero POM |

|---|---|---|

| Resistência Química | Bom no geral; aceitável em bases alcalinas | Superior em ambientes alcalinos |

| Processabilidade | Maior encolhimento; requer controle cuidadoso | Melhor fluidez; moldagem mais fácil |

Espectro de Aplicações

POM homopolímero e copolímero deve levar em consideração necessidades específicas. Para peças de precisão, como engrenagens e rolamentos que exigem rigidez e resistência, o POM é a melhor opção. Ele é frequentemente utilizado em equipamentos de usinagem onde a precisão é crucial.

Para aplicações que exigem resistência a impactos ou que enfrentam ambientes variáveis, o copolímero POM é mais adequado. Seu papel em interiores de automóveis ou em componentes eletrônicos demonstra sua capacidade de suportar tensões, mantendo-se sólido. Peças internas de automóveis, em particular, se beneficiam de sua resistência às intempéries e sua robustez.

O homopolímero POM possui maior resistência à tração do que o copolímero.Verdadeiro

O homopolímero POM é famoso por sua excelente resistência à tração e à flexão.

O copolímero POM é mais adequado para aplicações em altas temperaturas.Falso

O homopolímero POM possui um ponto de fusão mais elevado, oferecendo melhor resistência ao calor.

Quais são as considerações cruciais no projeto de moldes para POM ?

A criação de formas continua sendo crucial ao lidar com POM para alcançar uma produção tranquila e excelentes resultados.

Considerações cruciais no projeto de moldes para POM incluem a seleção de materiais adequados para o molde, a garantia de sistemas de resfriamento eficazes e a otimização do processo de desmoldagem para evitar defeitos.

Utilizando a escolha dos materiais de molde adequados

Na criação de moldes para POM , a escolha do material correto é crucial. Os moldes precisam de materiais com alta dureza, resistência e resistência ao desgaste para suportar de POM . Opções típicas incluem aços como P20 e 718, que são nitretados e temperados. Para produções acima de 500.000 ciclos, recomenda-se o uso de aço H13 ou S136 temperado a 48-52 HRC.

Planejando um bom sistema de refrigeração

O projeto do sistema de refrigeração mantém as temperaturas do molde uniformes e melhora a qualidade do produto. Normalmente, utiliza-se água para refrigeração, com canais cuidadosamente posicionados no molde. Esses canais geralmente têm de 8 a 12 mm de diâmetro, com espaçamento entre eles, que varia de 20 a 50 mm, dependendo da espessura e do formato da parede do produto.

O sistema de refrigeração precisa de entradas e saídas equidistantes para um fluxo de água uniforme e um bom controle de temperatura.

Aprimorando o processo de desmoldagem

Um bom projeto de molde deve levar em consideração a superfície de separação e o método de desmoldagem para facilitar a remoção do molde e evitar deformações. A superfície de separação deve ser escolhida de forma a minimizar o impacto na aparência e no funcionamento do produto, enquanto o método de desmoldagem precisa distribuir a força uniformemente, levando em conta o formato do produto.

Controle da temperatura e pressão de fusão

O processamento de POM envolve um controle rigoroso de temperatura. Por exemplo, o POM -H requer uma temperatura de fusão de 190-230°C, enquanto o POM -K requer 190-210°C. Manter a contrapressão baixa, idealmente abaixo de 200 bar, ajuda a evitar danos ao material durante a moldagem.

Exemplo: Projeto de molde POM

Os POMs homopolímeros são geralmente usados em aplicações que exigem alta resistência e rigidez, enquanto os POMs copolímeros são mais adequados para aplicações que necessitam de maior resistência ao impacto e estabilidade térmica. Essa diferença orienta o projeto do molde, desde a escolha dos canais de refrigeração até a seleção dos métodos de desmoldagem.

Por exemplo, a escolha do material para o molde pode variar dependendo se você está projetando peças mecânicas de alto desempenho ou peças que precisam de maior flexibilidade.

Esses elementos-chave do projeto do molde podem afetar significativamente a eficiência e a qualidade dos métodos de moldagem por injeção de POM

O POM requer um diâmetro de canal de refrigeração de 8 a 12 mm.Verdadeiro

O sistema de refrigeração para POM geralmente utiliza canais com largura entre 8 e 12 mm.

O POM-H funde a uma temperatura mais baixa do que o POM-K.Falso

O POM-H precisa de um ponto de fusão maior (190-230°C) do que o POM-K.

Como otimizar os sistemas de refrigeração na moldagem por injeção de POM

Os sistemas de refrigeração são de extrema importância na de POM . Aprimorá-los aumenta a qualidade e a eficiência do produto.

Para otimizar os sistemas de refrigeração na de POM , projete os canais de água de acordo com o formato e o tamanho do produto, garantindo uma temperatura uniforme do molde. Utilize canais de água com diâmetro de 8 a 12 mm, espaçados de 20 a 50 mm, e posicione as entradas e saídas simetricamente para um fluxo de água homogêneo.

Importância dos sistemas de refrigeração na moldagem por injeção

Um bom sistema de refrigeração é crucial na de POM . Ele influencia a qualidade do produto¹ o tempo de ciclo e mantém as dimensões das peças moldadas estáveis.

Projetando canais de resfriamento eficientes

de POM leve em consideração o formato e o tamanho do produto . Os canais de refrigeração devem ter um diâmetro de 8 a 12 mm e um espaçamento de 20 a 50 mm entre eles, dependendo da espessura da parede e da estrutura do molde. Isso ajuda a manter a temperatura uniforme em todo o molde, evitando problemas como deformação ou encolhimento.

Posicionamento simétrico de entrada e saída

As entradas e saídas devem ser posicionadas simetricamente no molde. Essa disposição ajuda a água de resfriamento a fluir uniformemente, mantendo a temperatura do molde constante em toda a sua extensão. Uma temperatura consistente contribui para a uniformidade do produto e reduz possíveis problemas.

Seleção de materiais para garantir a longevidade do molde

A escolha do material correto para o molde influencia a eficácia do resfriamento. Materiais resistentes, como o aço nitretado P20, funcionam bem porque resistem ao desgaste e têm longa durabilidade. Para moldes que produzem mais de 500.000 peças, materiais como H13 ou S136, com dureza de 48-52 HRC, são boas opções. Eles suportam ciclos repetidos de aquecimento e resfriamento.

Papel da circulação de água no controle da temperatura

O resfriamento a água frequentemente auxilia na de POM devido à sua capacidade de dissipação de calor. A água que circula pelos canais de resfriamento remove o excesso de calor, mantendo as temperaturas de processamento ideais para POM -H e POM -K. Isso não apenas aumenta a eficiência do processo³ , como também garante que o produto tenha uma superfície de alta qualidade.

Entradas simétricas garantem temperatura uniforme do molde.Verdadeiro

O posicionamento simétrico das entradas proporciona um fluxo de água uniforme, mantendo as temperaturas constantes.

Para obter melhores resultados, os canais de refrigeração devem estar a 15 mm de distância um do outro.Falso

Para melhor refrigeração, os canais devem estar espaçados entre 20 e 50 mm. 15 mm não é suficiente.

Conclusão

Descubra informações detalhadas sobre de POM para aprimorar seus projetos. Considere estes princípios para obter qualidade e desempenho superiores em seus produtos. Comece hoje mesmo!

-

Entenda por que os sistemas de resfriamento são essenciais para a qualidade e a eficiência do produto: Um processo inadequado de resfriamento do molde de injeção quase sempre resultará em defeitos nas peças, que exigirão retrabalho ou descarte. O processo de resfriamento… ↩

-

Descubra como a uniformidade do resfriamento previne defeitos em produtos moldados: O controle de temperatura é crucial na moldagem por injeção, pois afeta diretamente a qualidade, a consistência e o tempo de ciclo das peças moldadas… ↩

-

Descubra como a circulação de água aumenta a eficiência e melhora o acabamento do produto: Outra vantagem de um sistema de refrigeração a água é a redução da pegada de carbono em comparação com um sistema de refrigeração a ar. ↩