Ainda me lembro da primeira vez que vi uma peça de plástico ganhar forma em um molde — foi como assistir a um passe de mágica.

A moldagem por injeção de paredes finas exige maior pressão e resfriamento mais rápido do que a moldagem de paredes grossas, influenciando a velocidade de produção, a seleção de materiais e a qualidade das peças, fatores cruciais para otimizar o projeto e a fabricação em indústrias como a eletrônica.

As nuances entre paredes finas e grossas na moldagem por injeção podem fazer toda a diferença no nosso trabalho. Deixe-me dizer, navegar por essas complexidades tem sido desafiador e gratificante na minha carreira. Paredes finas exigem mais precisão com pressão e velocidade, algo como tentar alcançar um trem em alta velocidade. Enquanto isso, paredes grossas permitem um pouco mais de flexibilidade, mas trazem seus próprios desafios, como garantir um resfriamento uniforme para evitar contratempos. Seja trabalhando com esboços de design ou fazendo ajustes de última hora, entender essas distinções é fundamental para alcançar componentes plásticos perfeitos.

A moldagem de paredes finas requer maior pressão do que a moldagem de paredes grossas.Verdadeiro

Paredes finas exigem maior pressão para preencher os moldes rapidamente, garantindo a qualidade.

Em processos de moldagem por injeção, peças com paredes espessas resfriam mais rapidamente do que peças com paredes finas.Falso

Paredes espessas retêm o calor por mais tempo, resultando em tempos de resfriamento mais lentos.

- 1. Como a espessura da parede afeta as taxas de resfriamento na moldagem por injeção?

- 2. Quais são as considerações de material para moldagem de paredes finas e paredes grossas?

- 3. Por que a pressão de injeção varia entre peças de parede fina e peças de parede grossa?

- 4. Quais diretrizes de projeto devem ser seguidas para peças de paredes finas?

- 5. Quais são as diferenças nas velocidades de produção entre a moldagem de paredes finas e a moldagem de paredes grossas?

- 6. Quais são os desafios comuns na moldagem de peças de paredes finas?

- 7. Conclusão

Como a espessura da parede afeta as taxas de resfriamento na moldagem por injeção?

Você já se perguntou como a espessura de uma parede na moldagem por injeção pode determinar o sucesso ou o fracasso do seu projeto?

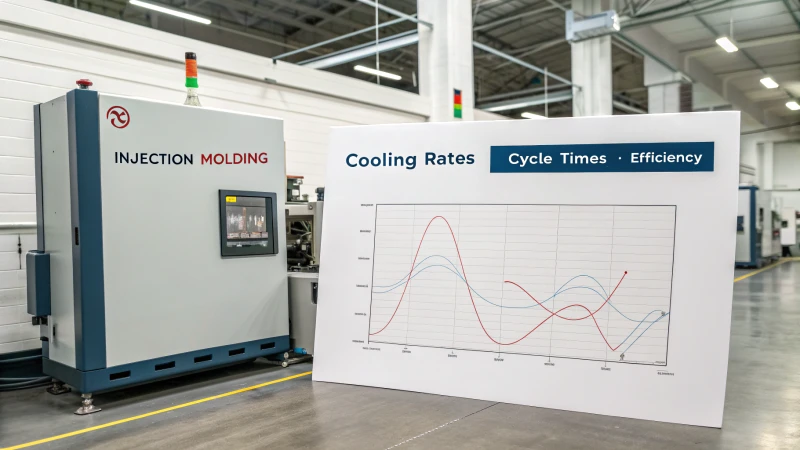

Na moldagem por injeção, a espessura da parede influencia as taxas de resfriamento: paredes mais espessas prolongam o tempo de resfriamento e o ciclo, enquanto paredes mais finas resfriam mais rapidamente, aumentando a eficiência, mas possivelmente comprometendo a integridade estrutural.

A ciência por trás das taxas de resfriamento

Imagine que você está prestes a se servir de uma xícara de café quente. Você sabe que quanto mais grossa a caneca, mais tempo levará para o café esfriar, certo? O mesmo princípio se aplica à moldagem por injeção¹ . Quando comecei a trabalhar com moldes, logo percebi que a espessura da parede de um molde é como a caneca — ela determina quanto tempo o calor leva para escapar do plástico fundido. Uma parede mais espessa significa que o molde retém o calor por mais tempo, prolongando os períodos de resfriamento e adicionando tempo ao ciclo de produção.

Equilibrando a espessura da parede

Encontrar o ponto ideal entre a espessura da parede e a taxa de resfriamento é um pouco como tentar encontrar a temperatura perfeita do café — nem muito quente, nem muito frio. Para pessoas como eu, que projetam moldes diariamente, é essencial atingir esse equilíbrio para otimizar a produção sem sacrificar a qualidade.

Aqui está uma tabela que ajuda a visualizar esse equilíbrio:

| Espessura da Parede (mm) | Tempo de resfriamento (s) | Impacto na qualidade |

|---|---|---|

| <2 | <10 | Possíveis problemas de deformação |

| 2-4 | 10-20 | Equilíbrio ideal |

| >4 | >20 | Tempo de ciclo prolongado |

Paredes finas esfriam mais rápido, acelerando a produção. Mas cuidado: se forem muito finas, você pode acabar com produtos deformados. Já vi isso acontecer e, acredite, não é nada bonito.

Considerações materiais

Aprendi da maneira mais difícil que nem todos os plásticos são iguais. O tipo de material escolhido pode afetar drasticamente a forma como a espessura da parede influencia as taxas de resfriamento. Por exemplo:

- Polipropileno (PP): Adequado para paredes finas devido à sua alta condutividade térmica.

- Acrilonitrila Butadieno Estireno (ABS): Requer atenção cuidadosa à espessura da parede para evitar defeitos.

Compreender essas nuances pode ser crucial para o sucesso ou o fracasso das suas decisões de projeto. Consultar recursos sobre propriedades de materiais² é sempre uma boa ideia.

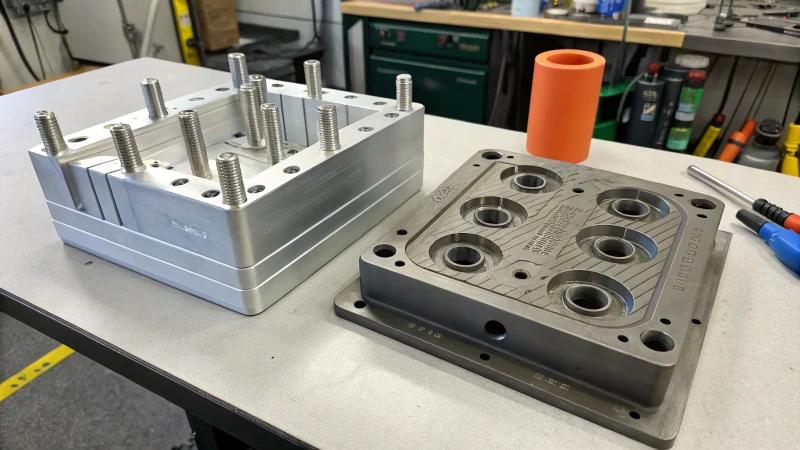

Otimizando o projeto do molde

Na minha experiência, nada supera a eficiência do software de simulação quando se trata de ajustar com precisão os projetos de moldes. Antes de começar a criar moldes físicos, sempre uso ferramentas de análise de fluxo de moldagem³ . Elas são como bolas de cristal para prever os tempos de resfriamento e fazer os ajustes necessários com antecedência.

A utilização dessas ferramentas não só economiza recursos, como também fornece informações sobre como diferentes espessuras de parede podem afetar o desempenho geral. Com essas estratégias implementadas, posso garantir ciclos de produção mais fluidos e produtos de altíssima qualidade.

Ao entender essas dinâmicas, consegui aprimorar meu fluxo de trabalho e entregar projetos que resistem ao teste do tempo — e da eficiência.

Paredes mais espessas nos moldes aumentam o tempo de resfriamento.Verdadeiro

Paredes mais espessas retêm mais calor, exigindo períodos de resfriamento mais longos.

O polipropileno não é adequado para moldes de paredes finas.Falso

O polipropileno possui alta condutividade térmica, o que o torna adequado.

Quais são as considerações de material para moldagem de paredes finas e paredes grossas?

Quando comecei a projetar moldes, não tinha ideia de quão crucial a escolha do material poderia ser na moldagem de paredes finas e grossas. Era como tentar fazer um bolo sem saber se tinha todos os ingredientes certos.

Para a moldagem de peças com paredes finas e grossas, é importante considerar a condutividade térmica, a taxa de contração e o índice de fluidez do material. A seleção adequada do material previne defeitos como empenamento e garante o desempenho ideal das peças moldadas.

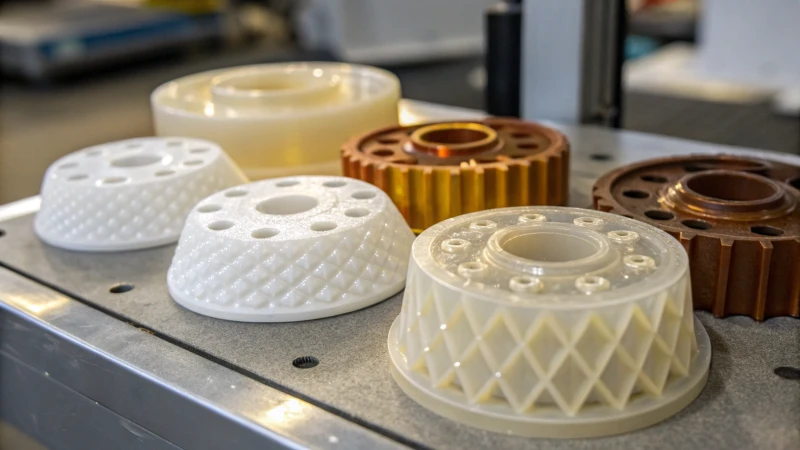

Entendendo a espessura da parede

Lembro-me da primeira vez que me deparei com um projeto que envolvia paredes finas e grossas. Foi uma curva de aprendizado íngreme! Na moldagem por injeção, a espessura da parede desempenha um papel fundamental, determinando não apenas a robustez da peça, mas também a eficiência da sua produção. A moldagem de paredes finas geralmente se refere a seções com menos de 1 mm de espessura, enquanto a moldagem de paredes grossas normalmente envolve peças com mais de 4 mm.

| Tipo de parede | Faixa de espessura | Propriedades principais |

|---|---|---|

| Parede fina | < 1 mm | Alto índice de fusão |

| Parede Espessa | > 4 mm | Menor encolhimento |

Propriedades dos materiais

Condutividade Térmica

Descobri que materiais com alta condutividade térmica são excelentes para dissipar calor rapidamente em aplicações com paredes finas. Por outro lado, ao trabalhar com peças de paredes espessas, materiais com condutividade moderada são mais adequados para manter a estabilidade dimensional.

Taxa de encolhimento

A taxa de contração pode ser um verdadeiro problema se não for devidamente considerada. Para peças de paredes finas, o uso de materiais com contração mínima garante que tudo se encaixe perfeitamente. Para paredes mais espessas, aprendi da maneira mais difícil que a consideração cuidadosa da contração pós-moldagem é crucial para evitar deformações. Consulte a seção " Considerações cuidadosas 4" para obter mais informações.

Índice de Fluidez (MFI)

Materiais com alto índice de fluidez (MFI) são minha escolha principal para moldagem de paredes finas, pois preenchem até os detalhes mais complexos rapidamente. Para aplicações em paredes espessas, opto por um MFI mais baixo para garantir pressão consistente em todo o molde.

Dicas para seleção de materiais

- Para paredes finas, costumo escolher policarbonato ou ABS devido às suas excelentes características de fluidez.

- Ao lidar com paredes espessas, o náilon ou o polipropileno oferecem um ótimo equilíbrio entre resistência e flexibilidade.

Mitigando defeitos

Antes, eu tinha dificuldades com defeitos comuns, como empenamento em paredes grossas ou falhas de injeção em seções finas, até que aprendi a ajustar alguns fatores-chave:

- Tempo de resfriamento: Garantir um tempo de resfriamento adequado permite uma dissipação de calor uniforme.

- Pressão de injeção: É importante ajustar essa pressão com precisão para manter um fluxo de material consistente em diferentes espessuras de parede.

Para aprofundar esses tópicos, consultar recursos sobre estratégias de projeto de moldes pode ser extremamente benéfico. Esse conhecimento não só ajuda a otimizar a produção, como também prolonga a vida útil dos moldes.

A moldagem de paredes finas utiliza materiais com alto índice de fluidez.Verdadeiro

Um alto índice de fluidez permite que os materiais preencham detalhes complexos rapidamente.

Componentes de paredes espessas requerem materiais com alta condutividade térmica.Falso

Componentes de paredes espessas se beneficiam de uma condutividade térmica moderada para maior estabilidade.

Por que a pressão de injeção varia entre peças de parede fina e peças de parede grossa?

Você já se perguntou por que a pressão de injeção varia tanto entre peças de paredes finas e peças de paredes grossas? Eu já, especialmente durante aquelas sessões de projeto que se estendem até altas horas da noite.

A pressão de injeção varia devido às diferenças no fluxo do material e no tempo de resfriamento; peças de paredes finas requerem maior pressão para o preenchimento, enquanto peças de paredes grossas precisam de menor pressão para evitar defeitos.

Fatores que influenciam a pressão de injeção

Nos meus anos de experiência com moldagem por injeção , aprendi o quão crucial é a pressão de injeção. Ela influencia todas as fases — enchimento, compactação e resfriamento. Imagine uma peça de parede fina; ela exige um fluxo rápido de material para preencher essas seções estreitas. É aí que entram as pressões mais altas. Mas com peças de parede grossa, se eu aumentar demais a pressão, corro o risco de deformação ou de criar vazios. Acredite em mim, já tive muitos protótipos deformados.

| Tipo de parede | Requisito de pressão | Problemas comuns |

|---|---|---|

| Parede fina | Alto | Preenchimento incompleto |

| Parede Espessa | Baixo | Deformação e vazios |

Pressão de injeção para peças de paredes finas

A fabricação de componentes de paredes finas é como um ato de equilíbrio na corda bamba — exige controle preciso da pressão de injeção para evitar problemas como falhas na injeção ou linhas de solda. Imagine ter que lidar com múltiplos fatores para manter a pressão ideal, garantindo que o material flua adequadamente. Meu truque? Otimizar a localização dos pontos de injeção e os sistemas de canais de distribuição.

Pressão de injeção para peças de paredes espessas

Para peças de paredes espessas, a situação é diferente. Nesses casos, costumo usar pressões mais baixas para mitigar as tensões internas. O segredo é controlar a taxa de resfriamento e garantir uma distribuição uniforme da pressão em todo o molde. Quando comecei, dependia muito de ferramentas avançadas de simulação para obter um resfriamento uniforme — elas foram uma verdadeira salvação!

Melhores práticas no projeto de moldes

O projeto do molde pode determinar o sucesso ou o fracasso de um projeto. Com o tempo, aprendi a incorporar recursos como espessuras de parede variáveis para equilibrar os requisitos de pressão em diferentes seções. E seguir as diretrizes específicas do material ajuda a manter a integridade estrutural durante todo o processo de injeção.

Ao projetar para moldagem por injeção, considerações como tipo de material, complexidade da peça e tempo de resfriamento tornam-se cruciais. Acertar nesses elementos pode aumentar a eficiência da produção e elevar a qualidade da peça sem comprometer o orçamento.

Ao aprofundar-me nesses aspectos, consegui antecipar melhor como as alterações na espessura da parede afetam as necessidades de pressão de injeção e os resultados gerais da fabricação. Essa compreensão otimizou os processos de produção e melhorou a qualidade dos produtos com os quais trabalho.

Peças com paredes finas exigem maior pressão de injeção.Verdadeiro

Seções finas exigem fluxo rápido de material, o que requer pressões mais elevadas.

As peças de paredes espessas utilizam alta pressão de injeção para evitar deformações.Falso

A alta pressão em paredes espessas pode causar defeitos como empenamento e vazios.

Quais diretrizes de projeto devem ser seguidas para peças de paredes finas?

Você já tentou projetar uma peça de parede fina e se viu questionando cada decisão de projeto?

Para peças de paredes finas, assegure uma espessura uniforme, inclua ângulos de inclinação e utilize nervuras de reforço para evitar deformações e manter a integridade dos componentes moldados por injeção.

Espessura Uniforme da Parede

Lembro-me do meu primeiro projeto envolvendo peças de paredes finas como se fosse ontem. Eu tinha em mente uma carcaça elegante para um dispositivo eletrônico, e a responsabilidade era grande. Manter uma espessura de parede consistente tornou-se meu mantra. Tratava-se de garantir um resfriamento uniforme e evitar aquelas marcas de retração ou deformações indesejáveis que poderiam comprometer todo o projeto. Imagine tentar assar um suflê perfeito — se a temperatura estiver muito alta ou a espessura irregular, ele murcha! O mesmo acontece com projetos de paredes finas. Aprendi que uma espessura uniforme ajuda a obter um fluxo equilibrado durante o processo de moldagem por injeção, minimizando defeitos.

| Espessura da Parede | Tipo de material |

|---|---|

| 0,5 – 1,5 mm | ABS |

| 0,7 – 2,0 mm | Polipropileno |

| 0,8 – 2,5 mm | Nylon |

Ângulos de inclinação adequados

Os ângulos de saída foram outro desafio com o qual precisei me familiarizar. Em um dos meus projetos anteriores, não incorporei ângulos suficientes e, digamos, foi como tentar vestir um suéter apertado pela cabeça — frustrante e quase impossível sem danificá-lo! Incorporar ângulos de saída adequados no projeto facilita a remoção da peça do molde sem danificar sua superfície.

Um ângulo de inclinação típico varia entre 0,5 e 2 graus, dependendo do material utilizado, garantindo que a peça mantenha sua forma após a produção.

Utilização de nervuras para reforço

Adicionar reforços ao projeto foi como dar à minha estrutura uma espinha dorsal — literalmente! Para melhorar a rigidez sem aumentar a espessura da parede, os reforços foram a minha escolha. A primeira vez que usei reforços foi no projeto de uma capa de smartphone¹² . Posicionei-os estrategicamente em áreas que precisavam de suporte extra, e foi como fortificar as muralhas de um castelo.

A altura das nervuras deve ser inferior a três vezes a espessura da parede para evitar problemas de fluxo, enquanto a largura da base das nervuras deve ser em torno de 60% da espessura da parede.

Seleção de Materiais

Escolher o material certo pode ser como encontrar o parceiro perfeito — ele precisa atender às suas necessidades e resistir ao teste do tempo. Termoplásticos de alta fluidez, como o policarbonato (PC) ou o acrilonitrila butadieno estireno (ABS), tornaram-se meus aliados de confiança devido às suas propriedades de fluidez que permitem paredes mais finas.

Explore mais sobre as propriedades do material 13 para determinar sua adequação às necessidades do seu projeto.

Otimização da localização do portão

Otimizar a localização dos pontos de injeção é como encontrar a entrada certa em um labirinto. Isso garante o preenchimento uniforme da cavidade do molde e reduz defeitos. Experimentar diferentes localizações de pontos de injeção em softwares de simulação me ajudou a identificar posições ideais inúmeras vezes.

A colocação de canais de injeção em pontos estratégicos garante o preenchimento uniforme da cavidade do molde e reduz a probabilidade de defeitos; canais de injeção centrais ou laterais são estratégias comuns que auxiliam na otimização do fluxo de material.

Considerações sobre o acabamento da superfície

O acabamento da superfície não se resume apenas à aparência — também tem a ver com funcionalidade. Aprendi isso quando um cliente queria um visual elegante e sofisticado, mas que também precisava de funcionalidade sem parecer frágil. Superfícies texturizadas podem disfarçar linhas de fluxo, mas podem exigir ângulos de inclinação maiores, enquanto acabamentos mais lisos podem precisar de polimento adicional após a moldagem.

Explorar várias opções de acabamento de superfície 14 me ajudou a garantir que o design atendesse às necessidades estéticas e funcionais.

A espessura uniforme da parede evita deformações em peças de paredes finas.Verdadeiro

A espessura uniforme das paredes garante um resfriamento homogêneo, reduzindo o empenamento.

A altura da nervura deve ser igual à espessura da parede.Falso

A altura das nervuras deve ser inferior a três vezes a espessura da parede.

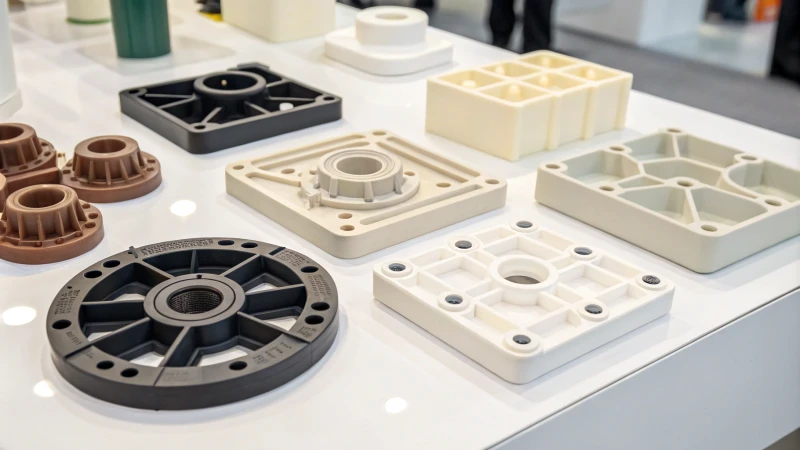

Quais são as diferenças nas velocidades de produção entre a moldagem de paredes finas e a moldagem de paredes grossas?

Quando comecei a explorar o mundo da moldagem por injeção, logo percebi que entender as diferenças entre a moldagem de paredes finas e a de paredes grossas poderia economizar muito tempo e recursos.

A moldagem de paredes finas oferece velocidades de produção mais rápidas devido ao resfriamento mais ágil e ao menor consumo de material, aumentando a eficiência, reduzindo custos e encurtando os tempos de ciclo em comparação com a moldagem de paredes grossas.

Características da Moldagem de Paredes Finas

Lembro-me da minha primeira experiência com moldagem de paredes finas. Fiquei impressionado com a rapidez do processo. A moldagem de paredes finas, que envolve a fabricação de peças com paredes de menos de 1 mm de espessura, exige injeção em alta velocidade e pressão para preencher o molde rapidamente. O segredo está no tempo de resfriamento reduzido, o que realmente aumenta a velocidade de produção.

Vantagens da moldagem de paredes finas

- Tempos de ciclo reduzidos : A fase de resfriamento 15 é impressionantemente curta porque o material fino dissipa o calor muito rapidamente.

- Eficiência de Materiais : Você usa menos material, o que não só economiza custos, mas também dá a sensação de estar contribuindo para a sustentabilidade.

| Prós | Contras |

|---|---|

| Tempos de ciclo mais rápidos | Requer equipamento de alta pressão |

| Economia de materiais | Potencial para taxas de defeito mais elevadas |

Características da Moldagem de Paredes Espessas

A moldagem de paredes espessas, por outro lado, foi um desafio completamente diferente quando a experimentei. Com espessuras de parede acima de 1 mm, tudo parecia ficar mais lento, pois o material demorava a esfriar. Exigia ajustes cuidadosos de pressão e velocidade para evitar defeitos.

Desafios na Moldagem de Paredes Espessas

- Tempo de resfriamento prolongado : constatei que o material mais espesso resfriava mais lentamente, o que aumentava o tempo dos ciclos.

- Potencial de empenamento : Se as taxas de resfriamento não fossem ideais, empenamentos ou inconsistências estruturais poderiam surgir.

Comparando as velocidades de produção

Pela minha experiência, a moldagem de paredes finas permite velocidades de produção mais altas devido ao seu processo de resfriamento eficiente, o que faz toda a diferença na fabricação de componentes leves e em grande volume, como os usados em eletrônicos de consumo. Por outro lado, a moldagem de paredes grossas pode ser mais lenta, mas é essencial para produtos que exigem durabilidade e integridade estrutural, como peças automotivas.

A escolha entre esses métodos geralmente envolve a avaliação dos requisitos específicos do seu projeto . Fatores como o design da peça, a seleção do material e o volume de produção desempenham papéis cruciais. Equilibrar velocidade, qualidade e custo pode influenciar drasticamente o sucesso da sua operação — algo que aprendi da maneira mais difícil ao longo dos anos.

A moldagem de paredes finas requer menos tempo de resfriamento.Verdadeiro

O material fino dissipa o calor rapidamente, reduzindo o tempo de resfriamento.

Molduras de parede espessa utilizam menos material do que molduras de parede fina.Falso

Molduras de parede espessa geralmente requerem mais material devido à maior espessura.

Quais são os desafios comuns na moldagem de peças de paredes finas?

Já tentou moldar peças de paredes finas? É como andar na corda bamba!

Os desafios comuns na moldagem de peças de paredes finas incluem resfriamento irregular, problemas de fluxo de material e fissuras. Para solucionar esses problemas, é necessário otimizar o projeto do molde, adotar estratégias de resfriamento eficazes e selecionar o material adequado.

Resfriamento desigual e seus efeitos

Deixe-me contar sobre a primeira vez que me deparei com o problema do resfriamento irregular. Lembro-me de me sentir animado e apreensivo ao mesmo tempo enquanto observava minha primeira peça de parede fina sair do molde. Mas então, meu coração afundou ao notar a forma deformada — era um caso clássico de resfriamento irregular causando estragos. Seções mais finas resfriam muito mais rápido, levando a empenamento e tensões internas que distorcem o produto final.

Para resolver isso, aprendi rapidamente a importância de aprimorar os projetos de canais de resfriamento¹⁷ para garantir uma distribuição uniforme de temperatura em todo o molde. O uso de ferramentas avançadas de simulação tornou-se meu melhor aliado, permitindo-me prever possíveis problemas antes mesmo que eles surgissem.

| Problema | Solução |

|---|---|

| Deformação | Resfriamento uniforme |

| Tensões internas | Simulações avançadas |

Desafios do fluxo de materiais

Em seguida, veio a batalha com o fluxo do material. Lembro-me vividamente de um projeto em que subestimei os desafios do fluxo de polímero através daquelas seções finas. Era como tentar fazer mel escorrer suavemente por um canudo — frustrante e bagunçado! Escolher os materiais certos com propriedades de fluxo adequadas tornou-se crucial para evitar preenchimentos incompletos ou defeitos na superfície.

Descobri também que o posicionamento estratégico das comportas melhorou significativamente a eficiência do fluxo. Incorporar a análise dinâmica do fluxo logo no início do processo de projeto tornou-se um fator decisivo para prever e mitigar esses desafios relacionados ao fluxo.

Problemas de fissuras em peças de paredes finas

Rachaduras — ah, como elas atormentaram meus primeiros dias na moldagem! Aprendi da maneira mais difícil que a concentração de tensões e a escolha inadequada de materiais eram frequentemente as culpadas. Lembro-me de um momento particularmente doloroso quando um protótipo rachou durante os testes.

Desde então, tenho empregado técnicas de alívio de tensão e selecionado materiais com alta resistência ao impacto. Também é vital realizar testes de materiais completos¹⁹ — algo que nunca deixo de fazer agora — para evitar falhas imprevistas. Acredite, entender esses desafios tem sido fundamental para produzir peças de paredes finas de alta qualidade. Ao abordar de forma eficaz as questões de resfriamento, fluxo e trincas, consegui alcançar funcionalidade e durabilidade em meus projetos.

O resfriamento irregular causa deformação em peças de paredes finas.Verdadeiro

O resfriamento desigual leva a taxas de resfriamento diferentes, causando deformação.

Problemas no fluxo de materiais podem causar defeitos na superfície.Verdadeiro

O fluxo restrito de polímero resulta em preenchimentos incompletos e defeitos.

Conclusão

A moldagem por injeção de paredes finas e de paredes grossas difere em termos de pressão, taxas de resfriamento e escolha de materiais, impactando a velocidade de produção e a qualidade das peças. Compreender essas diferenças é crucial para uma otimização eficaz do projeto.

-

Descubra como funciona a moldagem por injeção, incluindo suas etapas e aplicações, para entender melhor sua relação com a espessura da parede. ↩

-

Aprenda sobre os diferentes materiais usados na moldagem por injeção e seus efeitos na espessura da parede e nas taxas de resfriamento. ↩

-

Descubra quais ferramentas de simulação são as melhores para prever taxas de resfriamento e otimizar a espessura da parede no projeto de moldes. ↩

-

Compreender as taxas de contração ajuda na seleção de materiais que mantêm a precisão dimensional, minimizando defeitos pós-produção. ↩

-

Explore técnicas de projeto de moldes que otimizem a eficiência da produção e a qualidade das peças, especialmente ao lidar com espessuras de parede variadas. ↩

-

Descubra como vários parâmetros na moldagem por injeção afetam a qualidade do produto final, fornecendo informações práticas para otimizar a produção. ↩

-

Descubra como a otimização da localização dos pontos de injeção pode melhorar o fluxo de material e reduzir defeitos em peças moldadas por injeção. ↩

-

Conheça ferramentas avançadas de simulação que podem ajudar a prever e resolver problemas de moldagem antes que eles ocorram. ↩

-

Encontre diretrizes específicas para determinados materiais que garantam o desempenho ideal e a integridade estrutural das peças moldadas. ↩

-

Obtenha informações sobre estratégias para aumentar a eficiência na moldagem por injeção, reduzindo custos e mantendo a qualidade. ↩

-

Aprenda sobre as especificidades da moldagem por injeção de paredes finas para aumentar a eficiência do projeto e minimizar defeitos. ↩

-

Compreenda os princípios de projeto de nervuras para melhorar a integridade estrutural sem comprometer a espessura da parede. ↩

-

Descubra termoplásticos de alta fluidez adequados para aplicações em paredes finas e suas propriedades. ↩

-

Explore diferentes opções de acabamento de superfície e seu impacto na estética e funcionalidade do produto. ↩

-

Compreender a fase de resfriamento é fundamental para otimizar os tempos de ciclo e reduzir defeitos nos processos de moldagem por injeção. ↩

-

Orientações sobre a seleção do processo de moldagem correto podem melhorar a qualidade do produto e a eficiência da fabricação. ↩

-

Este link fornece informações sobre como otimizar os canais de refrigeração, o que é crucial para evitar deformações em peças de paredes finas. ↩

-

Aprenda sobre técnicas de análise de fluxo dinâmico para lidar com os desafios do fluxo de materiais de forma eficiente. ↩

-

Descubra a importância de testes de materiais rigorosos para evitar rachaduras em peças moldadas. ↩