Você já se perguntou como as fábricas conseguem produzir tantos itens idênticos tão rapidamente? Bem-vindo ao mundo da moldagem por injeção!

Uma máquina de moldagem por injeção pode produzir múltiplos produtos simultaneamente utilizando moldes multicavidades, que permitem a moldagem simultânea de diversas peças idênticas ou diferentes em um único ciclo. Esse método aumenta a eficiência da produção e é economicamente viável para a fabricação em larga escala.

Mas não pare por aí! Vamos mergulhar mais fundo no fascinante mundo dos moldes multicavidades e explorar suas complexidades e aplicações práticas.

Os moldes com múltiplas cavidades aumentam a eficiência da produção na moldagem por injeção.Verdadeiro

Elas permitem a produção simultânea de múltiplas peças, reduzindo o tempo de ciclo.

O que são moldes multicavidades e como funcionam?

No âmbito da fabricação eficiente, os moldes multicavidades destacam-se como uma inovação notável.

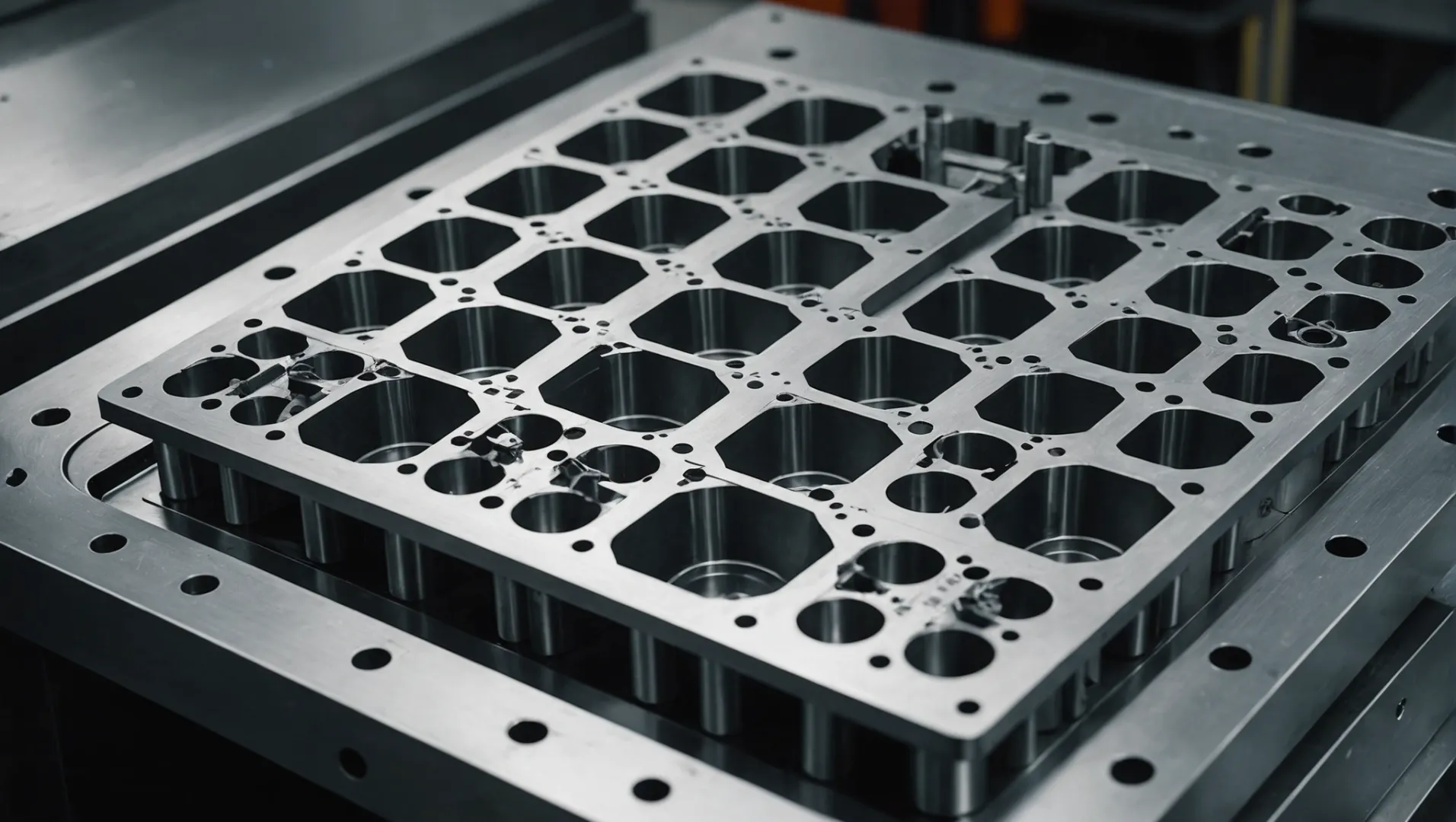

Os moldes multicavidades são ferramentas especializadas em moldagem por injeção que contêm múltiplas cavidades em um único molde. Cada cavidade pode produzir uma peça separada durante o mesmo ciclo de injeção, permitindo a produção simultânea de múltiplos produtos idênticos ou diferentes, melhorando assim a eficiência e reduzindo os custos.

Compreendendo os moldes multicavidades

No cerne da eficiência da moldagem por injeção¹ reside o conceito de moldes multicavidades. Esses moldes são fabricados com precisão para acomodar diversas cavidades, cada uma projetada para formar uma peça específica. Ao utilizar esses moldes, os fabricantes podem produzir uma infinidade de peças de uma só vez, otimizando significativamente os prazos de produção.

Cada cavidade do molde está conectada ao sistema de alimentação central, que distribui o material fundido uniformemente. Essa configuração garante que cada peça seja formada com qualidade e precisão consistentes. A capacidade de produzir vários componentes simultaneamente é particularmente benéfica em cenários de fabricação de alto volume, onde tempo e eficiência são fundamentais.

Vantagens dos moldes multicavidades

-

Maior eficiência: Ao produzir várias peças em um único ciclo, os moldes multicavidades reduzem drasticamente o tempo de produção.

-

Produção com boa relação custo-benefício: O investimento inicial em um molde multicavidades pode ser alto, mas o custo por peça diminui significativamente devido ao aumento do volume de produção.

-

Consistência na Qualidade: Com engenharia precisa, esses moldes garantem que cada peça seja idêntica em qualidade e dimensões, o que é essencial para manter os padrões do produto.

Aplicações práticas

Considere um cenário em que uma única máquina de moldagem por injeção seja encarregada de produzir três produtos distintos, como botões, clipes e pequenas engrenagens. Ao empregar um molde multicavidades que acomode esses itens, a máquina pode produzir os três produtos simultaneamente de forma eficiente, desde que os materiais e os parâmetros do processo estejam alinhados com as capacidades da máquina.

| Tipo de produto | Compatibilidade de materiais | Parâmetros obrigatórios |

|---|---|---|

| Botão | Alto | Baixa temperatura |

| Grampo | Médio | Temperatura média |

| Engrenagens pequenas | Alto | Alta temperatura |

Desafios de implementação

Apesar de suas vantagens, os moldes multicavidades exigem calibração e configuração precisas. Trocas ou ajustes frequentes nos moldes podem levar a paradas não programadas se não forem gerenciados de forma eficaz. Além disso, os operadores devem possuir um alto nível de habilidade para garantir que todos os parâmetros do processo sejam ajustados com precisão, mantendo a consistência e a qualidade em diferentes tipos de produtos.

Para mitigar esses desafios, os fabricantes costumam empregar sistemas avançados de monitoramento e programas de treinamento para operadores. Essas medidas garantem que a transição entre diferentes moldes ou produtos seja perfeita e não comprometa a eficiência da produção ou a qualidade do produto.

Moldes com múltiplas cavidades podem produzir diferentes produtos simultaneamente.Verdadeiro

Cada cavidade pode ser projetada para peças distintas, permitindo uma produção diversificada.

Moldes com múltiplas cavidades aumentam os custos de produção por peça.Falso

Embora os custos iniciais sejam altos, o custo por peça diminui com o volume.

Por que escolher moldes multicavidades em vez de moldes de cavidade única?

No mundo da moldagem por injeção, a eficiência é fundamental. Mas por que os moldes multicavidades são frequentemente preferidos aos de cavidade única?

Os moldes multicavidades são preferíveis aos moldes de cavidade única porque aumentam a eficiência da produção e reduzem os custos de fabricação, produzindo várias peças em um único ciclo. Essa abordagem é ideal para produção em larga escala, oferecendo qualidade consistente e prazos de entrega mais rápidos.

Noções básicas de moldes multicavidades

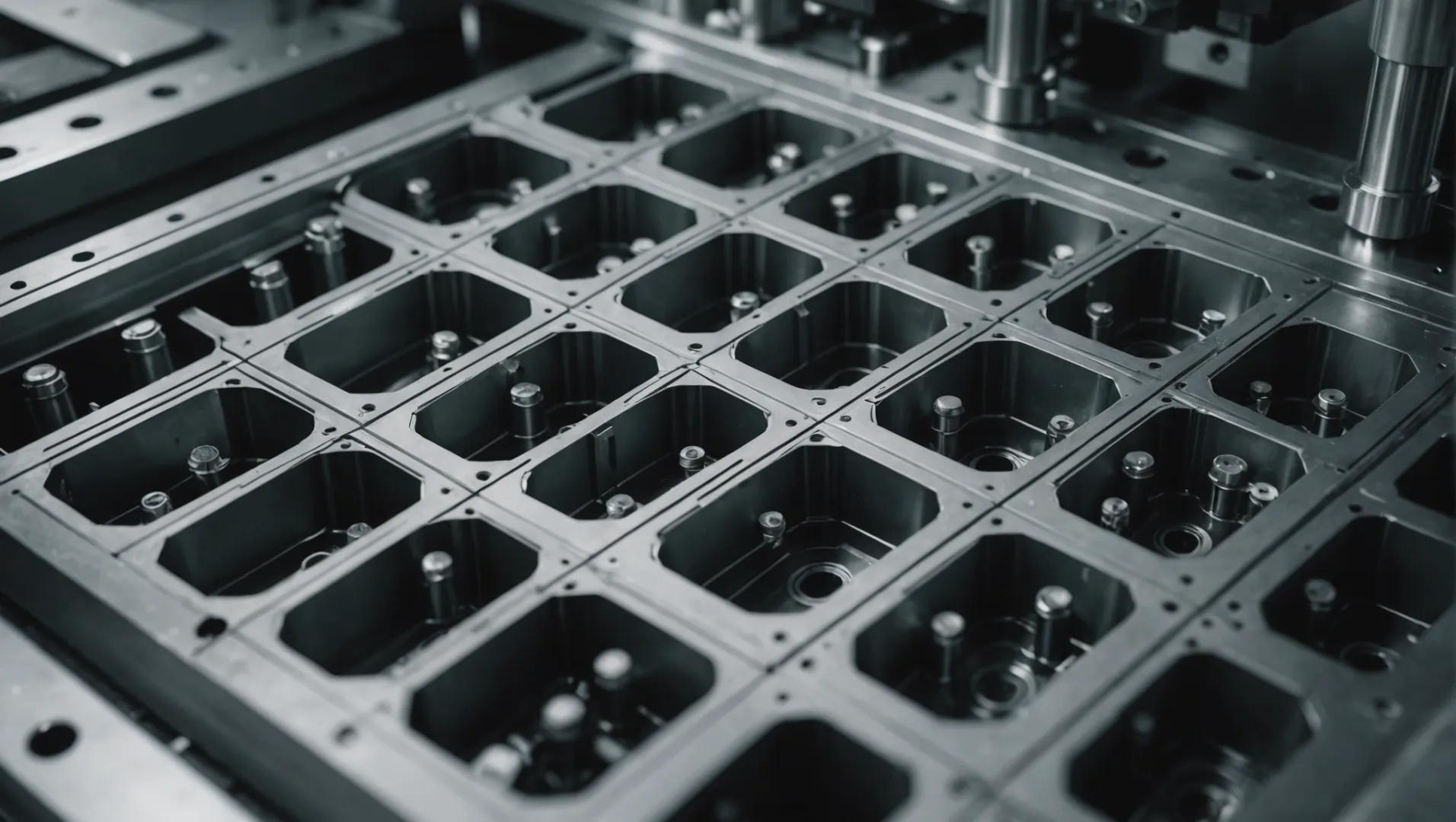

Na moldagem por injeção, um molde multicavidades³ refere-se a um molde que contém mais de uma cavidade, permitindo a produção de múltiplas peças idênticas ou diferentes em um único ciclo de injeção. Comparado a um molde de cavidade única, que produz apenas uma peça por ciclo, os moldes multicavidades podem aumentar significativamente a eficiência da produção.

| Recurso | Molde Multi-Cavidades | Molde de cavidade única |

|---|---|---|

| Número de peças | Várias peças por ciclo | Uma peça por ciclo |

| Eficiência de produção | Mais alto | Mais baixo |

| Custo por peça | Menor (em grandes volumes) | Mais alto |

Eficiência de custos e produtividade

Um dos principais motivos pelos quais os fabricantes optam por moldes multicavidades é a sua relação custo-benefício. Ao produzir um grande volume de produtos, o custo por peça diminui significativamente, pois vários itens são produzidos simultaneamente. Isso leva a custos de mão de obra mais baixos e menor consumo de energia, tornando-se uma escolha econômica para a produção em massa.

Por exemplo, se uma fábrica necessita de 10.000 unidades de uma peça específica, o uso de um molde com dez cavidades significa que apenas 1.000 ciclos são necessários em vez de 10.000. Essa redução no número de ciclos se traduz diretamente em menor consumo de energia e menor desgaste das máquinas.

Consistência e Controle de Qualidade

Outra vantagem é a consistência. Os moldes multicavidades garantem que cada peça produzida no mesmo ciclo seja submetida a condições idênticas, como pressão, temperatura e tempo. Essa uniformidade resulta em peças com qualidade e dimensões mais consistentes em comparação com as produzidas individualmente.

Versatilidade e adaptabilidade

A versatilidade das máquinas de moldagem por injeção é ampliada com moldes multicavidades. Ao ajustar parâmetros do processo, como velocidade e temperatura de injeção, os fabricantes podem atender a diferentes especificações de produtos sem a necessidade de máquinas separadas para cada tipo de produto. Essa adaptabilidade reduz o tempo de inatividade associado à troca de moldes e à recalibração das máquinas.

Abordando os Desafios

Embora os benefícios sejam claros, a utilização de moldes multicavidades apresenta desafios, como custos iniciais mais elevados e a necessidade de calibração precisa para manter a qualidade em todas as cavidades. No entanto, a economia a longo prazo e o aumento da produtividade geralmente superam esses obstáculos iniciais.

Ao compreender essas dinâmicas, os fabricantes podem tomar decisões informadas sobre quando e por que escolher moldes multicavidades em vez de moldes de cavidade única. Explorar mais a fundo as necessidades específicas da sua linha de produção pode revelar vantagens ainda mais personalizadas dessa abordagem.

Moldes com múltiplas cavidades reduzem os custos de fabricação.Verdadeiro

Eles produzem várias peças por ciclo, reduzindo o custo por peça.

Moldes de cavidade única são mais eficientes do que moldes de múltiplas cavidades.Falso

Os moldes com múltiplas cavidades aumentam a eficiência da produção, permitindo a fabricação de mais peças.

Quais são os desafios que surgem ao usar moldes multicavidades?

Os moldes multicavidades revolucionam a produção, mas trazem consigo um conjunto próprio de desafios.

Os desafios com moldes multicavidades incluem garantir qualidade consistente em todas as cavidades, gerenciar tempos de ciclo aumentados e lidar com o projeto e a manutenção complexos dos moldes. Essas questões podem afetar a eficiência e a qualidade do produto se não forem devidamente abordadas.

Garantir a consistência da qualidade em todas as cavidades

Um dos principais desafios na utilização de moldes multicavidades é manter a uniformidade em todas as peças produzidas. Cada cavidade deve estar perfeitamente equilibrada em termos de pressão, temperatura e fluxo de material para garantir que cada produto atenda aos padrões de qualidade. Variações podem levar a defeitos, aumento de desperdício e à necessidade de verificações de qualidade rigorosas .

Por exemplo, discrepâncias no preenchimento da cavidade podem resultar em taxas de resfriamento desiguais, causando deformações ou tensões internas no produto final. Os projetistas de moldes devem empregar técnicas avançadas, como a engenharia assistida por computador, para prever e mitigar esses problemas.

Gerenciando o aumento dos tempos de ciclo

Embora os moldes multicavidades sejam projetados para aumentar a produção, eles também podem levar a tempos de ciclo mais longos se não forem gerenciados corretamente. O aumento no número de cavidades exige um controle mais preciso dos parâmetros de moldagem.

Os operadores frequentemente precisam ajustar configurações como velocidade e pressão de injeção para otimizar os tempos de ciclo sem comprometer a qualidade. Isso exige pessoal altamente qualificado que compreenda as complexidades do processo.

Projeto e manutenção de moldes complexos

Projetar um molde multicavidades é inerentemente mais complexo do que projetar um molde de cavidade única. Os engenheiros precisam considerar fatores como análise de fluxo de moldagem, sistemas de refrigeração e mecanismos de ejeção para cada cavidade. Essa complexidade se traduz em custos iniciais mais elevados e requisitos de manutenção mais elaborados.

Com o tempo, o desgaste do molde pode levar a inconsistências entre as cavidades, exigindo verificações de manutenção regulares para manter os padrões de produção.

Adaptação à variabilidade de materiais e produtos

Os moldes multicavidades devem acomodar variações nos materiais e nos designs dos produtos. Materiais diferentes possuem taxas de contração, propriedades térmicas e características de fluxo únicas, o que pode afetar seu comportamento em uma configuração multicavidade.

Além disso, se o molde produzir diferentes produtos simultaneamente, os operadores precisam gerenciar diversos requisitos de processo sem causar atrasos ou defeitos em nenhum dos produtos. Isso exige máquinas flexíveis, capazes de ajustes rápidos.

Superar esses desafios exige uma combinação de conhecimento tecnológico e planejamento estratégico. Ao compreender essas complexidades, os fabricantes podem aproveitar melhor o potencial dos moldes multicavidades para uma produção eficiente.

Moldes com múltiplas cavidades podem resultar em tempos de ciclo mais longos.Verdadeiro

A complexidade do gerenciamento de múltiplas cavidades pode aumentar o tempo de ciclo.

Os moldes de cavidade única exigem mais manutenção do que os moldes de múltiplas cavidades.Falso

Os moldes com múltiplas cavidades são mais complexos, exigindo manutenção mais frequente.

Como otimizar a moldagem por injeção para múltiplos produtos?

Otimizar a moldagem por injeção para diversos produtos exige planejamento estratégico e precisão.

Para otimizar a moldagem por injeção para múltiplos produtos, é crucial selecionar materiais compatíveis, projetar moldes versáteis e ajustar com precisão os parâmetros do processo. Isso garante uma produção eficiente e resultados de alta qualidade em diferentes linhas de produtos.

Compreendendo a compatibilidade de materiais

Ao otimizar a moldagem por injeção para múltiplos produtos, o primeiro passo é avaliar a compatibilidade dos materiais. Produtos diferentes podem exigir materiais distintos, mas o uso de materiais similares ou compatíveis pode reduzir significativamente o tempo e a complexidade da preparação. Isso garante transições mais suaves na troca entre produtos.

Considere um cenário em que você esteja produzindo tanto botões de plástico quanto pequenos acessórios. O uso de polímeros compatíveis para esses itens pode agilizar o processo de produção, já que as mesmas configurações da máquina geralmente podem ser aplicadas a ambos.

Projetando moldes versáteis

O projeto dos moldes é fundamental para gerenciar a produção de múltiplos produtos em uma única máquina. Investir em um projeto de molde versátil permite que os fabricantes troquem os moldes rapidamente, sem grandes ajustes na máquina. Isso inclui o uso de moldes multicavidades que podem lidar com diferentes formatos ou tamanhos dentro do mesmo ciclo.

Por exemplo, um molde com insertos intercambiáveis permite uma transição rápida de um design de produto para outro, aumentando a flexibilidade e reduzindo o tempo de inatividade.

Ajuste fino dos parâmetros do processo

A obtenção de resultados ótimos também envolve o ajuste meticuloso de parâmetros do processo, como temperatura, pressão e velocidade de injeção. Os operadores devem possuir o conhecimento técnico necessário para ajustar essas configurações com precisão, com base no produto que está sendo fabricado.

Uma prática comum é documentar as configurações ideais para cada tipo de produto, criando uma referência que pode ser aplicada rapidamente durante os turnos de produção.

| Parâmetro | Produto A | Produto B | Produto C |

|---|---|---|---|

| Temperatura (°C) | 230 | 220 | 225 |

| Pressão (bar) | 100 | 95 | 105 |

| Velocidade de injeção | Rápido | Médio | Lento |

Treinamento e Desenvolvimento de Habilidades

As frequentes mudanças na produção exigem que os operadores sejam altamente qualificados para ajustar e otimizar os parâmetros do processo. Investir em programas de treinamento abrangentes garante que a equipe possa lidar com eficiência com as diversas exigências do produto.

Os operadores precisam ser bem versados em solução de problemas e manutenção para evitar interrupções na produção. Isso não só minimiza erros, como também aumenta a produtividade geral.

Garantia de Qualidade e Consistência

Manter a consistência da qualidade em diferentes produtos é essencial. Implementar um sistema robusto de garantia da qualidade ajuda a identificar defeitos no início do processo de produção, reduzindo o desperdício e garantindo a satisfação do cliente.

Inspeções e testes regulares devem fazer parte da rotina para verificar se cada lote atende aos padrões predefinidos. O uso de sistemas avançados de monitoramento pode fornecer dados em tempo real, auxiliando na tomada de decisões rápidas.

Ao integrar essas estratégias, os fabricantes podem otimizar com eficácia os processos de moldagem por injeção para múltiplos produtos, alcançando eficiência e resultados de alta qualidade.

A utilização de materiais compatíveis reduz o tempo de preparação na moldagem.Verdadeiro

Materiais compatíveis agilizam as transições, economizando tempo e reduzindo a complexidade.

Moldes versáteis aumentam o tempo de inatividade da produção na moldagem por injeção.Falso

Moldes versáteis reduzem o tempo de inatividade, permitindo trocas e ajustes rápidos.

Conclusão

Em resumo, o uso de moldes multicavidades transforma a eficiência e a relação custo-benefício da produção. Ao compreendermos o projeto de moldes e a otimização de processos, podemos desbloquear um novo potencial em nossas capacidades de fabricação.

-

Saiba mais sobre os ganhos de eficiência com o uso de moldes multicavidades: Existem várias razões para usar a moldagem multicavidades em vez da moldagem de cavidade única. As razões mais importantes são a velocidade e a eficiência da produção, o potencial… ↩

-

Compreenda as potenciais dificuldades na implementação de moldes multicavidades: Projetar esses tipos de moldes apresenta desafios únicos. As mesmas diretrizes gerais usadas para desenvolver um molde de co-injeção de cavidade única… ↩

-

Aprenda como os moldes multicavidades aumentam a eficiência da produção: Um molde multicavidades possui mais de uma cavidade para a mesma peça e produz mais de uma peça por ciclo de produção. ↩

-

Descubra como as máquinas se adaptam para atender às diversas necessidades de produção: Este artigo destaca cinco tipos incríveis de moldagem por injeção. Cada um oferece um conjunto diferente de materiais e resultados, além de reduções de custos em… ↩

-

Descubra métodos eficazes para manter a uniformidade em múltiplas cavidades: Moldes multicavidades podem aumentar a produção e reduzir os custos das peças, mas somente após certos ajustes de projeto, como o ajuste do ponto de injeção do molde e o uso de mecanismos laterais ↩

-

Aprenda dicas essenciais de manutenção para um desempenho duradouro do molde: Moldes multicavidades podem aumentar a produção e reduzir os custos das peças, mas somente após certos ajustes de projeto. Considere o fluxo de material para ferramentas multicavidades. ↩

-

Descubra como moldes versáteis aumentam a flexibilidade e reduzem o tempo de inatividade da produção: 6 principais vantagens da moldagem por injeção de plástico: 1. Alta eficiência - Produção rápida; 2. Design de peças complexas; 3. Maior resistência; 4. Flexibilidade - Materiais e.. ↩