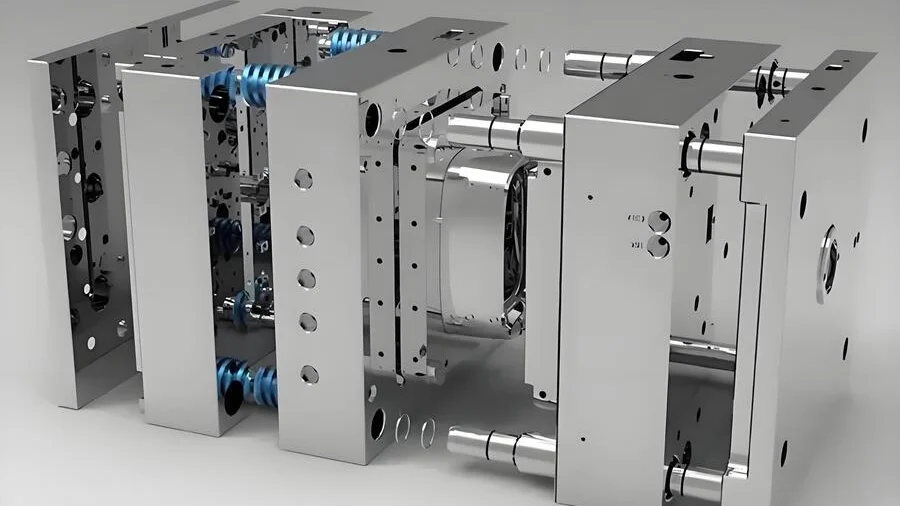

Você já pensou em como a espessura de um molde transforma completamente um produto? A espessura é importante. Altera a forma e a força. Um molde mais espesso aumenta a durabilidade. A durabilidade é importante. Um molde mais fino permite mais flexibilidade. Diferentes produtos requerem níveis variados de espessura. Compreender essas diferenças é crucial. Isso realmente influencia muito o produto final.

A espessura do molde muda a rapidez com que algo esfria. Também afeta o tamanho e a forma dos produtos. Moldes mais grossos esfriam lentamente. Esse atraso afeta a precisão. Erros como empenamento podem ocorrer. Alterar a espessura do molde é importante. É realmente crucial para uma boa qualidade do produto.

Lembro-me de quando aprendi pela primeira vez sobre a importância da espessura do molde. Foi como descobrir um segredo para uma melhor qualidade do produto. Diferentes espessuras alteram a forma como um produto esfria e seu tamanho final. Por exemplo, em um projeto, um molde mais espesso retardou o resfriamento. Tivemos que esperar mais. Isso me mostrou como até mesmo alguns milímetros extras poderiam afetar a precisão do tamanho e causar deformações.

Certa vez, lidei com problemas em moldes mais espessos devido à pressão de injeção. Ajustamos nosso método porque o fundido teve dificuldade para preencher a cavidade de maneira uniforme. Isso causou densidade irregular. Esta foi uma grande lição para mim. Isso afetou a aparência do produto, como linhas prateadas irritantes em itens transparentes.

Há também o estágio de retenção de pressão. Lembro-me de ajustar os tempos de espera para moldes mais grossos. Muito pouco tempo resultou em marcas visíveis de encolhimento nos recipientes. Essas experiências me ensinaram como é importante conhecer a espessura do molde para obter produtos de qualidade. Compreender isso é fundamental. É realmente como conhecer profundamente o seu ofício.

Moldes mais espessos requerem tempos de resfriamento mais longos.Verdadeiro

Moldes mais espessos têm um caminho de condução de calor mais longo, retardando o resfriamento.

Maior pressão de injeção melhora a aparência do produto.Falso

A pressão excessiva pode causar defeitos como bordas salientes e tensão interna.

- 1. Como a velocidade de resfriamento influencia a precisão dimensional?

- 2. Como a pressão de injeção afeta a densidade e a aparência do produto?

- 3. Por que o tempo de manutenção da pressão é essencial para o controle de qualidade na moldagem por injeção?

- 4. Como a espessura do molde leva a problemas de tensão interna?

- 5. Conclusão

Como a velocidade de resfriamento influencia a precisão dimensional?

Imagine-se investindo horas na elaboração de um projeto, apenas para descobrir que ele está distorcido e deformado após a conclusão.

A velocidade de resfriamento é vital para a precisão do tamanho das peças. O resfriamento rápido geralmente resulta em encolhimento e flexão. O resfriamento lento ajuda na modelagem exata. Moldes grossos retardam o processo de resfriamento. A espessura afeta o tamanho final.

A ciência por trás da velocidade de resfriamento

Você já esperou ansiosamente pela conclusão de um projeto, apenas para se perguntar por que as coisas deram errado? A velocidade de resfriamento pode ser o motivo oculto. Isso realmente afeta o tamanho e a qualidade do produto final. Certa vez, trabalhei em uma peça de plástico onde o resfriamento parecia mágico, mas era imprevisível. Na moldagem por injeção, a espessura do molde decide a velocidade de resfriamento. Um molde mais espesso leva mais tempo para que o calor escape do plástico para a superfície. Isso prolonga muito o tempo de resfriamento. Por exemplo, um item de plástico com 5 mm de espessura pode precisar de 20 a 30 segundos para esfriar em um molde grosso, mas apenas de 10 a 15 segundos em um molde fino.

Impacto na precisão dimensional

A precisão dimensional mostra até que ponto um produto corresponde ao tamanho planejado. Já enfrentei isso muitas vezes. O resfriamento rápido ou irregular pode distorcer um produto, tornando-o como peças de um quebra-cabeça que não cabem. Já vi pequenas engrenagens de plástico perderem o formato redondo ou o alinhamento dos dentes devido ao resfriamento irregular e à espessura incorreta do molde.

O resfriamento mais lento ajuda a encolher ainda mais, estabiliza o material e aumenta a probabilidade de obter o que você planejou. Isso é importante porque garante que, apesar de demorar mais, o produto final fique mais próximo do design pretendido.

Considerações sobre a espessura do molde

Escolher a espessura do molde é como escolher a ferramenta certa; se você escolher errado, enfrentará muita frustração. Moldes mais finos permitem que o calor escape mais rapidamente, reduzindo os riscos de marcas de encolhimento. No entanto, moldes mais grossos precisam de mais tempo para esfriar para obterem boa precisão.

Esta escolha é crucial durante o projeto, pois a seleção do material ou método de resfriamento apropriado pode impactar significativamente os resultados. Os métodos modernos estão agora a incluir estas opções de forma inteligente para um melhor controlo nos processos de fabrico 1 .

Aplicações Práticas na Indústria

Indústrias como automóveis e aviões precisam de tamanhos precisos para que suas peças funcionem e tenham boa aparência. Mesmo pequenos erros causam grandes problemas. Eu estive lá, me ajustando indefinidamente porque as peças não se encaixavam direito.

A velocidade de resfriamento é vital para melhorar a produção, garantindo que os componentes atendam às necessidades exatas por meio de ajustes em parâmetros como espessura do molde e tempo de resfriamento.

Inovações e Técnicas

Novas tecnologias estão surgindo para gerenciar a velocidade de resfriamento de maneira eficaz. Os sistemas de resfriamento adaptativos permitem mudanças instantâneas durante a produção, o que ajuda a manter o tamanho e a forma dos itens corretos.

O uso dessas tecnologias me ajudou a trabalhar com mais eficiência e a desperdiçar menos, garantindo que os produtos atendam a padrões dimensionais rigorosos.

É realmente essencial para quem está iniciando a impressão 3D ou a fabricação aditiva, pois compreender as técnicas de resfriamento 2 é a chave para obter resultados muito bons.

Moldes mais espessos retardam o resfriamento, afetando a precisão dimensional.Verdadeiro

Moldes mais grossos conduzem o calor mais lentamente, causando resfriamento e encolhimento irregulares.

A alta pressão de injeção sempre melhora a aparência do produto.Falso

A pressão excessiva pode causar defeitos como bordas salientes e tensão interna.

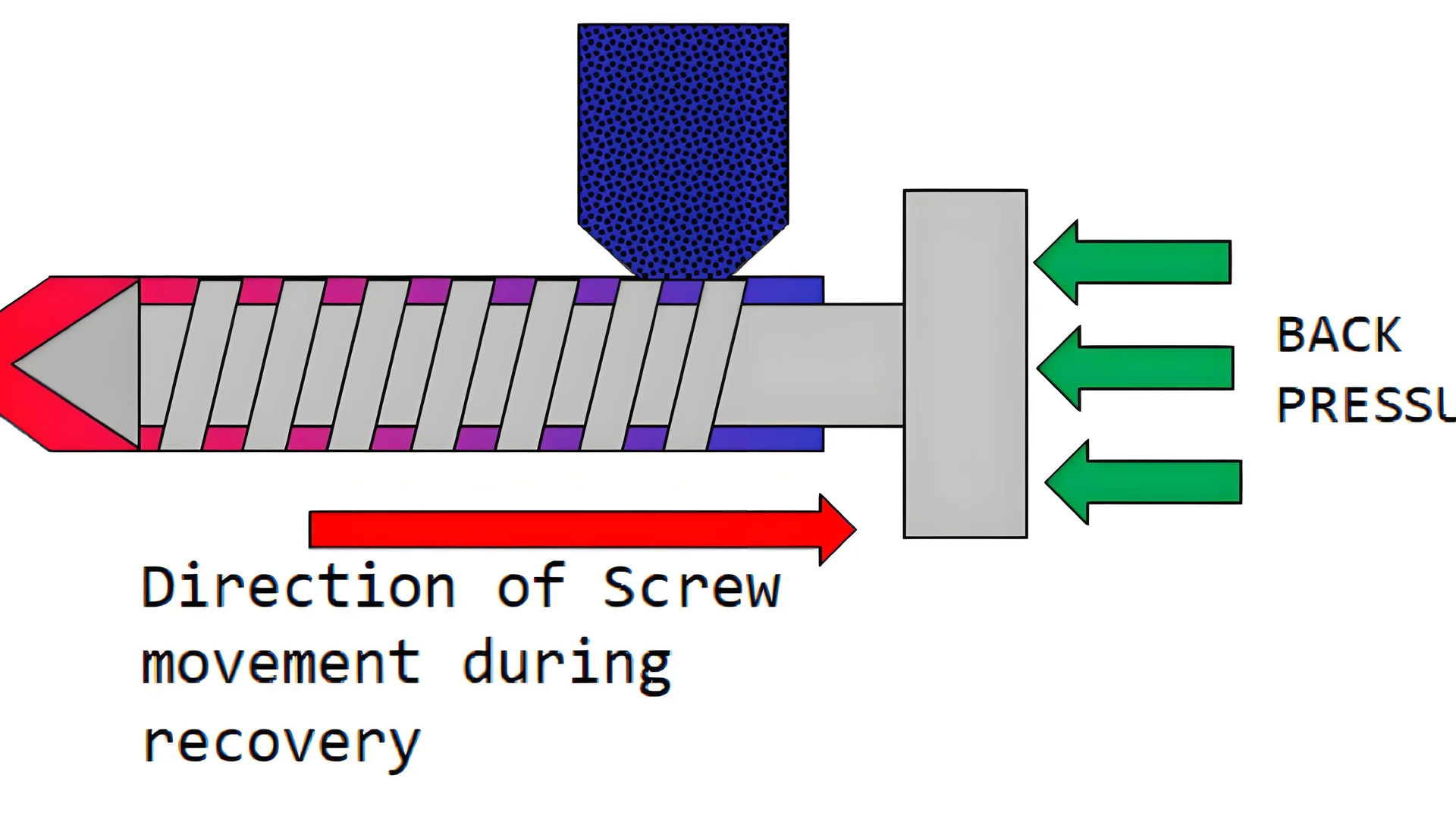

Como a pressão de injeção afeta a densidade e a aparência do produto?

Curioso para saber como a pressão na moldagem por injeção altera o peso e a aparência do seu produto? Vamos explorar e entender esse link interessante.

A pressão de injeção altera a forma como o fundido entra no molde. Isso afeta a densidade e a aparência do produto. A alta pressão preenche melhor o molde. Mas pode causar problemas superficiais. Esses problemas incluem arestas voadoras. Eles realmente afetam a aparência.

Pressão de injeção e densidade do produto

No início, fiquei surpreso quando aprendi sobre moldagem por injeção. A pressão simples desempenha um grande papel. Imagine colocar pasta de dente em um molde duro. É isso que o plástico derretido faz. Moldes mais grossos exigem mais força para preencher todos os espaços. Mais pressão significa que o interior se torna mais denso que as partes externas. A pressão afeta a densidade.

Por exemplo, em produtos plásticos grandes e de paredes espessas 3 , a alta pressão de injeção pode levar a uma densidade interna mais alta, enquanto as áreas próximas à parede do molde permanecem menos densas, formando um gradiente de densidade.

Certa vez, realizei um projeto com itens grossos de plástico. Foi incrível e difícil ver a pressão mudar a densidade interna. Algumas partes pareciam sólidas; outros não.

Influência na qualidade da aparência

A aparência dos produtos acabados era um problema complicado. A alta pressão preenche os moldes, mas pode causar defeitos, como bordas plásticas extras – pequenos pedaços de plástico que escapam pelas aberturas do molde. Isto é particularmente problemático para produtos que requerem elevada qualidade estética, tais como plásticos transparentes.

Lembro-me de trabalhar em itens transparentes que ficavam turvos devido a configurações incorretas de pressão, causando estresse interno no produto e afetando a transparência. Isso me ensinou que o equilíbrio é delicado; compreender esse equilíbrio é essencial para os fabricantes que buscam padrões de aparência premium em seus produtos.

Efeitos de resfriamento e precisão dimensional

O resfriamento muda tudo na moldagem. A espessura do molde esfria em várias velocidades. Moldes mais grossos esfriam mais lentamente, correndo o risco de encolher após removê-los do molde.

Se um operador usar alta pressão de injeção, mas não levar em conta as variações de resfriamento, ele poderá acabar com produtos deformados ou distorcidos, como engrenagens tortas – produtos que devem ser precisos.

Por exemplo, em peças de precisão como engrenagens, incorretas de resfriamento e pressão 4 podem comprometer a precisão e a circularidade dos dentes da engrenagem.

Processo de retenção de pressão e qualidade interna

Durante a etapa de retenção de pressão, paciência é fundamental. Moldes grossos precisam de tempos de espera mais longos para evitar marcas de encolhimento em áreas críticas, como o fundo e as laterais dos recipientes.

Apressar esta etapa resulta em marcas visíveis; Lembro-me de que alguns contêineres tiveram problemas devido ao curto tempo de armazenamento, o que afetou sua aparência e resistência.

Além disso, a espessura do molde impacta a tensão durante o resfriamento – isso pode causar rachaduras com tensão ou mudanças de temperatura durante o uso sob forças externas ou mudanças de temperatura.

Compreender esses detalhes é essencial; esses fatores são cruciais para produtos de alta qualidade.

Moldes mais espessos requerem maior pressão de injeção.Verdadeiro

Moldes mais espessos aumentam a resistência ao fluxo, necessitando de maior pressão para preenchimento da cavidade.

O resfriamento lento melhora a precisão dimensional dos produtos moldados.Falso

O resfriamento lento pode causar encolhimento e empenamento, reduzindo a precisão dimensional.

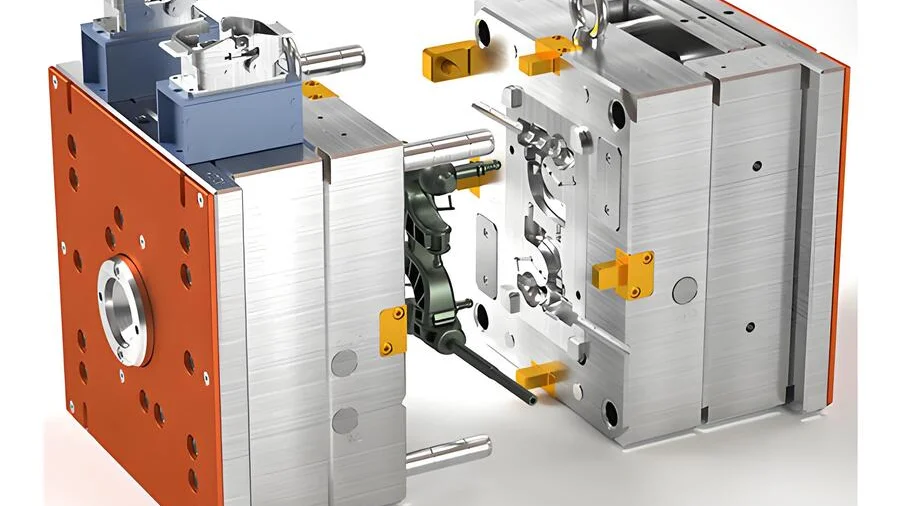

Por que o tempo de manutenção da pressão é essencial para o controle de qualidade na moldagem por injeção?

Curioso para saber por que o tempo de retenção da pressão é tão importante na moldagem por injeção? Deixe-me explicar.

O tempo de retenção de pressão é crucial na moldagem por injeção. O material deve preencher o molde adequadamente. Esta etapa reduz o encolhimento e o estresse interno. Endurece o material sob pressão. Esta etapa mantém o tamanho exato. Ele evita problemas como dobrar ou quebrar.

Efeito de resfriamento e precisão dimensional

O efeito de resfriamento é muito importante para manter os itens moldados no tamanho certo. Pense nisso: se um molde for grosso, ele esfria mais devagar. Isso pode fazer com que ele encolha ou deforme após ser removido do molde. Trabalhei em um projeto com peças plásticas com paredes de 5mm. Tivemos que alterar cuidadosamente os tempos de resfriamento. Se o resfriamento for irregular, as engrenagens de precisão poderão ficar longe de serem precisas.

Quando a espessura do molde varia 5 , isso afeta a velocidade de resfriamento. Moldes mais grossos esfriam mais lentamente, o que pode levar ao encolhimento contínuo e potencial empenamento após a desmoldagem.

Pressão e qualidade de moldagem por injeção

A pressão na moldagem por injeção também é muito importante. Cavidades de molde mais espessas precisam de mais pressão para serem preenchidas completamente. Isso cria diferenças de densidade. Notamos isso em produtos grandes e grossos. Muita pressão causa falhas na superfície.

A pressão de injeção necessária durante o processo de moldagem influencia a densidade e a aparência do produto. A pressão excessiva pode causar defeitos superficiais como rufos ou tensões internas que afetam a transparência em produtos como recipientes de plástico transparente.

Retenção de pressão e estresse interno

Eu descobri como a retenção de pressão é crucial. Tempo de retenção insuficiente resulta em marcas de encolhimento visíveis. Isso era comum em recipientes de paredes grossas, onde a resistência era fundamental.

A fase de retenção de pressão garante que o material permaneça sob pressão o tempo suficiente para solidificar adequadamente, evitando marcas de encolhimento e defeitos internos.

Compreender essas coisas foi como resolver um quebra-cabeça para mim. O ajuste do tempo de retenção da pressão com base na espessura do molde e nas propriedades do material ajudou a melhorar o desempenho e a longevidade do produto, minimizando os defeitos.

Moldes mais grossos esfriam mais rápido que os mais finos.Falso

Moldes mais espessos esfriam mais lentamente devido aos caminhos de condução de calor mais longos.

A alta pressão de injeção pode causar defeitos na superfície do produto.Verdadeiro

A pressão excessiva pode causar defeitos superficiais, como arestas salientes.

Como a espessura do molde leva a problemas de tensão interna?

Você já pensou como a espessura de um molde afeta seus produtos plásticos? Entre no interessante mundo do design de moldes. Esses milímetros extras podem impedir rachaduras ou deformações. A espessura protege as criações. Talvez esse detalhe seja a chave.

A espessura do molde controla as taxas de resfriamento, a pressão de injeção e a distribuição de tensão nos produtos moldados. Moldes mais grossos esfriam lentamente. Este resfriamento lento afeta a precisão do tamanho e a tensão interna. Esses problemas podem causar defeitos como empenamentos ou rachaduras. O equilíbrio do projeto do molde é muito importante para uma boa qualidade do produto.

Efeitos de resfriamento na precisão dimensional

Lembro-me de ter enfrentado pela primeira vez um produto deformado. Foi frustrante. Muito esforço foi investido no design. A espessura do molde é importante. Um molde espesso é como um cobertor gigante, retardando o resfriamento. Certa vez, trabalhei em um projeto com uma parede de plástico de 5 mm de espessura. O tempo de resfriamento aumentou de 10 a 15 segundos em um molde fino para 20 a 30 segundos em um molde grosso. Essa diferença pode causar encolhimento ou empenamento após a remoção, afetando o ajuste – como tentar encaixar uma peça dobrada de um quebra-cabeça em um slot perfeito. Peças de precisão, como engrenagens plásticas, dependem desse processo. Conhecer esses detalhes me ajudou a ajustar o projeto do meu molde para obter melhor precisão 6 .

Variações de pressão e densidade de injeção

Obter a pressão de injeção correta foi uma grande lição para mim. Um molde mais grosso precisa de mais pressão para preenchê-lo corretamente. Certa vez, trabalhei com um produto grande e de paredes grossas. Sem alterar a pressão, o centro ficou mais denso que as bordas, causando problemas. Este desequilíbrio afetou a estrutura e causou defeitos visíveis. Altas pressões causaram bordas salientes e turvação em produtos transparentes. Para a aparência, equilibrar a pressão e a espessura do molde é fundamental para manter a boa qualidade da superfície 7 .

Retenção de pressão e estresse interno

A paciência durante a fase de retenção da pressão é gratificante. Moldes mais grossos precisam de mais tempo para solidificação adequada. Apressar isso pode causar marcas de encolhimento que prejudicam a aparência e a resistência dos meus recipientes de paredes grossas. Além disso, pular as etapas de pressão adequadas pode criar tensões internas que causam rachaduras com um leve toque ou mudança de temperatura. Saber como a espessura do molde afeta o estresse me ajudou a projetar produtos mais resistentes e realmente melhorar a durabilidade 8 .

Ao compreender a espessura do molde, descobri maneiras de equilibrar as escolhas de projeto com o comportamento do material, reduzindo as tensões internas ao longo do caminho. Cada projeto me ensinou algo novo sobre como encontrar esse equilíbrio.

Moldes mais grossos aumentam o tempo de resfriamento de produtos plásticos.Verdadeiro

Moldes mais espessos retardam a condução de calor, estendendo o tempo de resfriamento para 20 a 30 segundos.

Uma pressão de injeção mais alta reduz o estresse interno nos produtos.Falso

A pressão excessiva pode causar defeitos e aumentar o estresse interno, e não reduzi-lo.

Conclusão

A espessura do molde influencia significativamente as taxas de resfriamento, a pressão de injeção e a qualidade do produto. Moldes mais espessos retardam o resfriamento, afetando a precisão dimensional e o estresse interno, enquanto pressões mais altas podem levar a defeitos superficiais.

-

Explore por que a espessura do molde é crucial para determinar a qualidade do produto. ↩

-

Aprenda sobre técnicas inovadoras para gerenciar a velocidade de resfriamento de maneira eficaz. ↩

-

Explore como a pressão influencia a distribuição de densidade em produtos de paredes espessas. ↩

-

Aprenda sobre o papel do tempo de resfriamento na manutenção da precisão dimensional. ↩

-

Descubra como a espessura do molde afeta as taxas de resfriamento e a qualidade do produto. ↩

-

Saiba como a espessura do molde afeta a precisão na fabricação de engrenagens. ↩

-

Descubra como a pressão de injeção influencia a aparência da superfície do produto. ↩

-

Explore estratégias para aumentar a durabilidade por meio do projeto de moldes. ↩