Experimentar as opções de moldagem por injeção PEEK pode ser emocionante e desafiador para os produtores.

Sim, as máquinas de moldagem por injeção podem lidar com PEEK de forma eficiente quando condições específicas são atendidas, como controle preciso de temperatura e ajustes adequados do equipamento. PEEK exigem atenção aos tempos de secagem, materiais do molde e especificações da máquina para garantir um desempenho ideal.

Conhecer os detalhes do do PEEK provavelmente impacta a qualidade e a eficiência da produção. Explore os pontos e métodos importantes para moldar esse termoplástico avançado para que seu equipamento atenda aos requisitos.

As máquinas de moldagem por injeção podem lidar com material PEEK com eficiência.Verdadeiro

Usando gerenciamento preciso de calor e mudanças de equipamentos, o PEEK é moldado de maneira eficaz.

Quais são os principais requisitos de temperatura para moldagem de PEEK ?

Controlar a temperatura é importante ao moldar o PEEK para obter bons resultados.

Os principais requisitos de temperatura para moldagem de PEEK envolvem condições específicas de secagem, configurações do barril e temperaturas do molde. A secagem deve ocorrer a 150°C – 160°C para uma ótima remoção de umidade. As temperaturas do barril variam de 320°C a 410°C, enquanto as temperaturas do molde devem estar entre 120°C e 200°C para garantir fluxo e solidificação adequados.

Por que o controle de temperatura é importante na moldagem PEEK

A poliéter éter cetona ( PEEK ) se destaca como um plástico de engenharia resistente em condições desafiadoras. Para utilizá-lo bem, é fundamental controlar a temperatura durante a moldagem.

Material de secagem: etapa principal antes da moldagem

A secagem do PEEK é muito importante para eliminar a água que pode prejudicar o produto final. Normalmente, seque o PEEK entre 150°C e 160°C. A 150°C, secar por 4 a 6 horas; a 160°C, seque por 2 a 3 horas. Isso mantém o material funcionando bem e evita problemas como bolhas durante a moldagem.

Configurações de temperatura para máquinas de moldagem por injeção

Defina a temperatura do cilindro das máquinas de injeção com cuidado para manusear o PEEK de maneira adequada:

- Parte de trás do barril: 320℃ – 380℃

- Meio do barril: 330℃ – 390℃

- Frente do barril: 340℃ – 400℃

- Bocal: 350℃ – 410℃

Essas temperaturas ajudam o PEEK a fluir suavemente e impedem que ele esfrie muito rápido, o que pode prejudicar a qualidade.

Temperatura do Molde: Encontrando o Equilíbrio Certo

A temperatura do molde altera significativamente a qualidade e o desempenho do produto. A faixa sugerida é entre 120°C e 200°C. Se o molde estiver mais frio, o material esfria rapidamente, o que afeta o fluxo e a aparência. Se o molde estiver mais quente, poderá expandir ou danificar o material. Ajuste com base nas necessidades do projeto e na solidificação dos detalhes.

Outros pontos para uma boa moldagem PEEK

Além da temperatura, fatores como projeto do molde 1 , configurações de injeção e recursos da máquina são importantes para de PEEK . A escolha de materiais de molde resistentes que suportam altas temperaturas, como aço inoxidável S136 ou H13, aumenta a resistência e a qualidade do acabamento.

Conhecer esses detalhes de temperatura ajuda as pessoas que trabalham com PEEK a obter melhor eficiência e produtos de alta qualidade, pois a compreensão dessas complexidades pode levar a maior eficiência 2 e resultados superiores do produto.

PEEK deve ser seco a 150°C por 4 a 6 horas.Verdadeiro

A secagem do PEEK a 150 ℃ por 4-6 horas remove a umidade de forma eficiente.

As temperaturas do molde para PEEK devem estar abaixo de 100°C.Falso

Os níveis de calor do molde precisam ficar entre 120°C e 200°C para PEEK.

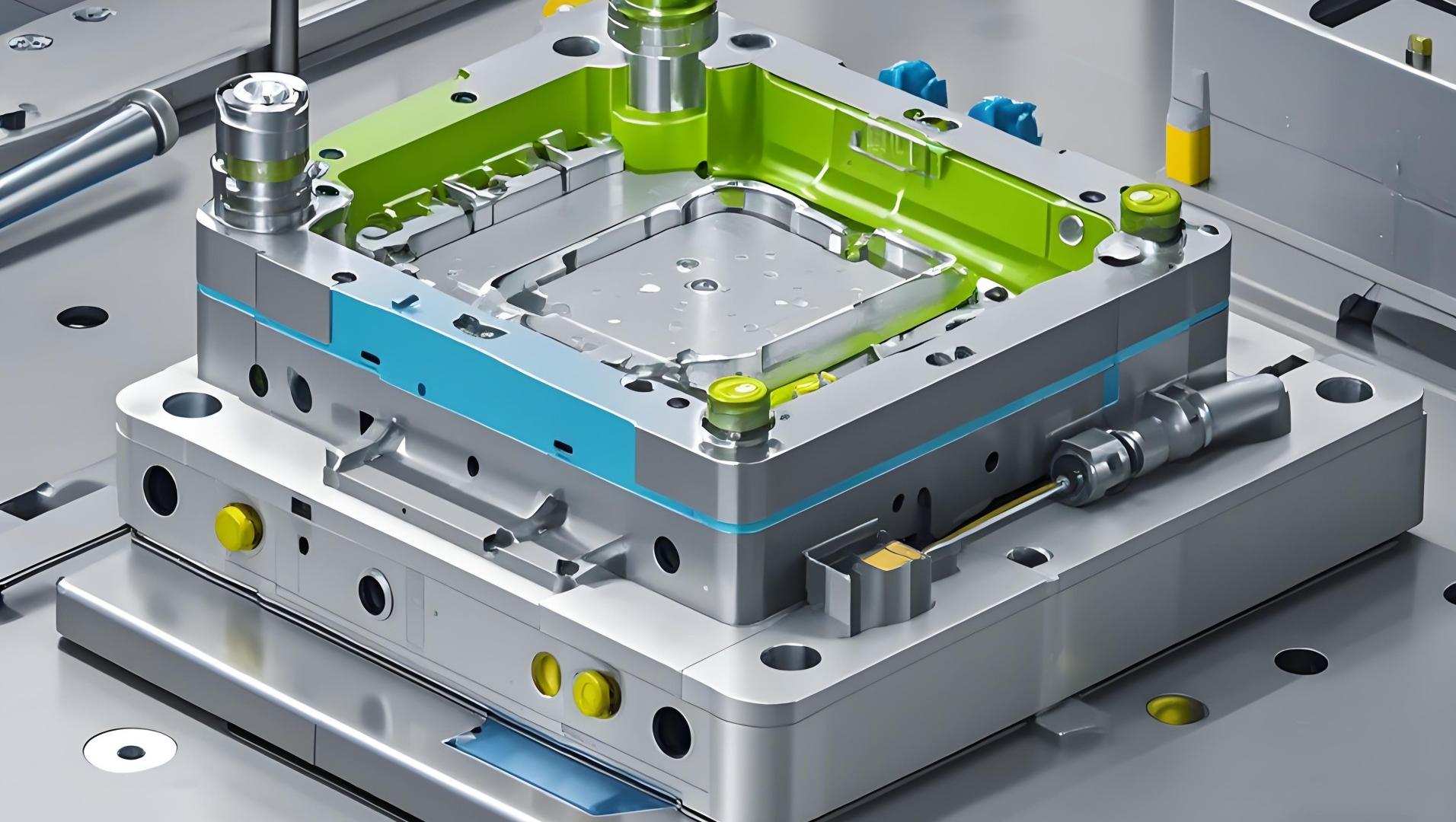

Como o projeto do molde afeta PEEK ?

O design do molde afeta muito a qualidade e a qualidade PEEK .

O projeto do molde impacta PEEK , garantindo controle adequado de temperatura, fluxo de material e integridade estrutural. O uso de materiais resistentes a altas temperaturas, como o aço inoxidável S136, e a otimização dos locais e tamanhos das entradas são cruciais. Esses fatores melhoram coletivamente PEEK , reduzindo defeitos e melhorando a qualidade do produto.

Compreendendo as necessidades de materiais para moldagem PEEK

PEEK , abreviação de poliéter éter cetona, é um plástico forte com características mecânicas muito boas e tolerância ao calor. Os formatos dos moldes devem se adequar a esses recursos para manter as etapas de moldagem suaves.

Importância do material de secagem

Antes de moldar, o PEEK requer uma secagem cuidadosa para evitar problemas como bolhas e buracos de encolhimento. Normalmente, leva cerca de 4-6 horas a cerca de 150 ℃. Aumentar o calor para 160 ℃ reduz a secagem para 2-3 horas. Uma boa secagem é fundamental para manter o PEEK forte.

Temperatura no projeto de molde

Gerenciar a temperatura é vital porque o PEEK derrete em altas temperaturas. A temperatura do molde permanece entre 120°C e 200°C para obter os melhores resultados. O calor baixo pode resfriá-lo rapidamente, prejudicando o fluxo e a qualidade final. Muito calor pode fazer com que as peças estiquem.

Opte por materiais de molde como aço inoxidável S136 ou aço H13. Eles suportam altas temperaturas e resistem ao desgaste, ajudando a dar um bom acabamento às superfícies após o polimento.

Considerações sobre projeto de entrada

A entrada guia o material suavemente para dentro do molde. Evite colocá-lo onde ocorrem tensões para manter o desempenho e a aparência intactos. O tamanho da entrada não deve ser muito pequeno, pois pode bloquear o fluxo ou muito grande, pois pode prejudicar a precisão e a beleza do tamanho. Etapas posteriores, como usinagem CNC, podem aperfeiçoar a entrada.

Estrutura e Dinâmica de Fluxo

O projeto do molde deve guiar bem o fluxo e manter uma estrutura forte sob alta pressão, comum no de PEEK . Técnicas como colocar aberturas de ventilação e nervuras com cuidado podem ajudar a reduzir falhas como marcas de fluxo e arranhões.

Ao focar nesses pontos de projeto de molde, os fabricantes podem aumentar o sucesso e a qualidade das tarefas de modelagem de PEEK

Os moldes PEEK devem ser feitos de aço inoxidável S136.Verdadeiro

O S136 é sugerido devido à sua capacidade de suportar altas temperaturas e à sua natureza duradoura.

O tamanho da entrada não afeta a qualidade do produto PEEK.Falso

O tamanho incorreto da entrada pode afetar o fluxo, a aparência e a precisão.

Quais especificações de máquina são essenciais para de PEEK ?

Sua máquina de moldagem por injeção precisa estar pronta para trabalhar com PEEK para obter resultados realmente bons.

Para de PEEK , as máquinas devem ter controle preciso de temperatura, parafusos especializados e recursos robustos de manuseio de materiais. As principais especificações incluem um parafuso resistente à temperatura, controles avançados de microprocessador e taxas de compressão apropriadas para evitar a degradação do material e garantir uma moldagem eficaz.

Precisão no controle de temperatura

de PEEK exige uma máquina de moldagem por injeção 3 capaz de manter temperaturas altas e consistentes. O cano deve ser dividido em zonas com temperaturas específicas: traseira em 320-380°C, intermediária em 330-390°C, frontal em 340-400°C e bocal em 350-410°C. Essa precisão garante que o PEEK derreta uniformemente sem degradação.

Design de Parafuso Especializado

O material do parafuso deve suportar temperaturas acima de 400°C, usando um parafuso de baixa taxa de compressão (1:1 a 1,3:1) sem válvula de retenção. Um comprimento de parafuso de 20 a 30 vezes o seu diâmetro garante plastificação e mistura adequadas. A velocidade da rosca deve ser controlada entre 50-80 RPM para evitar decomposição e formação de bolhas.

| Especificação | Exigência |

|---|---|

| Temperatura do parafuso | Acima de 400°C |

| Taxa de compressão | 1:1 a 1,3:1 |

| Comprimento do parafuso | 20-30 vezes o diâmetro do parafuso |

| Velocidade do parafuso | 50-80 rpm |

Sistemas avançados de controle de máquinas

Máquinas modernas com recursos de controle de malha fechada e sistemas microprocessados são preferidas. Permitem ajustes precisos na pressão de injeção (80-120MPa) e na força de fixação, cruciais para manter a qualidade do produto.

Sistemas abrangentes de aquecimento e resfriamento

Sistemas eficientes de aquecimento e resfriamento são essenciais para manter a temperatura ideal do molde (120-200°C) e evitar problemas de expansão térmica. Esses sistemas garantem que o PEEK permaneça fluido o suficiente para preencher completamente o molde sem solidificar prematuramente.

Importância do manuseio adequado de materiais

Para evitar contaminação, o PEEK deve ser completamente seco por 2 a 6 horas a 150-160 ℃ antes do processamento. O equipamento de secagem deverá manusear exclusivamente PEEK para não comprometer suas propriedades.

Ao compreender essas especificações da máquina, os fabricantes podem gerenciar com eficácia de PEEK , garantindo uma produção eficiente e resultados de alta qualidade.

PEEK requer uma temperatura de parafuso acima de 400°C.Verdadeiro

O processamento de PEEK requer altas temperaturas para impedir a quebra do material.

A velocidade do parafuso para PEEK deve exceder 100 RPM.Falso

O processamento PEEK precisa de velocidades de parafuso entre 50-80 RPM para evitar problemas.

Como os parâmetros de injeção podem otimizar PEEK ?

Melhorar as configurações de injeção é importante para obter os melhores resultados nas PEEK .

Os parâmetros de injeção otimizam PEEK equilibrando a pressão de injeção, a velocidade, o tempo de retenção e a contrapressão. Esses parâmetros garantem fluxo, enchimento e resfriamento adequados, melhorando a qualidade do produto e minimizando defeitos.

Compreendendo a pressão de injeção

A pressão de injeção é crítica ao trabalhar com PEEK (poliéter éter cetona), um polímero de alto desempenho conhecido por sua resistência a altas temperaturas e degradação química. A pressão de injeção recomendada para PEEK é geralmente entre 80 – 120MPa. Esta faixa garante que o material fundido preencha completamente a cavidade do molde, evitando defeitos como preenchimentos incompletos ou armadilhas de ar. No entanto, a pressão excessiva pode causar dificuldades na desmoldagem ou abrasões superficiais.

Equilibrando a velocidade de injeção

Controlar a velocidade de injeção é igualmente importante. Para PEEK , recomenda-se uma velocidade baixa a média para manter o fluxo suave e evitar a formação de bolhas ou marcas de fusão. Os ajustes devem ser feitos de acordo com a geometria do molde e a complexidade da peça a ser produzida. Ao otimizar a velocidade, os fabricantes podem obter um acabamento superficial de qualidade consistente e integridade estrutural.

O papel do tempo de retenção

O tempo de retenção ajuda a garantir que o material esteja totalmente resfriado e solidificado antes da desmoldagem, reduzindo o risco de encolhimento ou deformação. Normalmente, o tempo de espera varia de 2 a 5 segundos, mas deve ser adaptado de acordo com a espessura da peça e o projeto do molde.

Gerenciando contrapressão

As configurações de contrapressão, geralmente entre 2 – 5 MPa, são essenciais para manter a densidade uniforme do material durante a moldagem. A contrapressão adequada ajuda a eliminar defeitos como bolhas e furos de contração, contribuindo assim para a qualidade geral do produto acabado.

Tabela de parâmetros de injeção

| Parâmetro | Faixa recomendada | Propósito |

|---|---|---|

| Pressão de injeção | 80 – 120 MPa | Garante o preenchimento completo da cavidade sem defeitos |

| Velocidade de injeção | Baixo a Médio | Evita defeitos e garante um fluxo suave |

| Tempo de espera | 2 – 5 segundos | Evita encolhimento e deformação |

| Contrapressão | 2 – 5MPa | Mantém a densidade do material, elimina bolhas |

Esses parâmetros de injeção 4 são vitais para otimizar o processo de moldagem do PEEK , possibilitando a produção de peças de alta qualidade, com precisão dimensional precisa e excelentes propriedades mecânicas.

A moldagem PEEK requer pressão de injeção de 80-120MPa.Verdadeiro

Esta faixa de pressão preenche totalmente a cavidade e evita problemas.

O tempo de retenção do PEEK é sempre de 10 segundos.Falso

O tempo de espera normal dura de 2 a 5 segundos, não 10.

Conclusão

Para ter sucesso na de PEEK , configurações precisas da máquina e manuseio cuidadoso do material são essenciais. Aceite essas ideias para melhorar seus métodos, alcançando uma produção eficaz e utilizando todo o potencial do PEEK

-

Explore como o projeto do molde afeta a eficiência da moldagem PEEK: Normalmente, a faixa de temperatura recomendada do molde é de 30 a 60°C (ou ajustada para -40 a 80°C com base no modelo específico). Temperaturas mais altas do molde podem melhorar o fluxo… ↩

-

Aprenda como o controle preciso da temperatura aumenta a eficiência da moldagem: Para moldar PEEK e seus compostos com sucesso, é necessário ser capaz de manter as temperaturas do molde entre 170-200⁰C (para evitar o resfriamento por têmpera no amorfo… ↩

-

Descubra como o controle preciso da temperatura afeta a qualidade e a consistência do produto.: A temperatura impacta significativamente cada etapa de todo o processo de moldagem por injeção de plástico. É por isso que o controle da temperatura é crucial e… ↩

-

Aprenda como o controle preciso dos parâmetros aumenta a eficiência da moldagem de PEEK.: Dependendo do tipo de PEEK que você moldará, as temperaturas de processamento no cilindro de moldagem por injeção estarão em algum lugar na faixa de 350-400⁰C. ↩