Você já parou para pensar em como um design de ponto de injeção pequeno pode mudar todo o processo de moldagem por injeção?

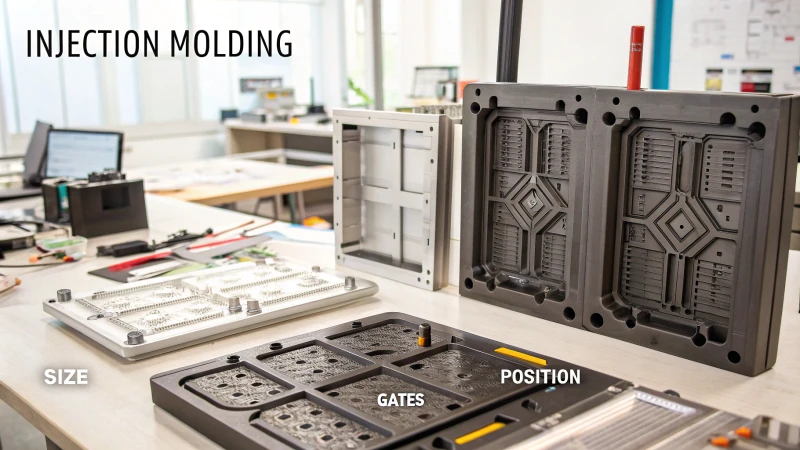

O projeto do ponto de injeção afeta o processo de moldagem por injeção. Ele influencia fatores principais como pressão, velocidade e tempo. O tamanho, a posição e o número de pontos de injeção determinam como o material fundido se move. Isso também afeta a eficiência com que o material preenche o molde.

Ao longo dos meus anos trabalhando com projetos de moldes, percebi a importância do projeto do ponto de injeção. Lembro-me da primeira vez que ajustei um projeto. Alterar o tamanho e a posição do ponto de injeção melhorou muito a eficiência. Foi como encontrar a peça que faltava em um quebra-cabeça. Vamos agora analisar esses detalhes com mais profundidade e ver como eles realmente aprimoram o processo de moldagem.

Cada componente do projeto do ponto de injeção afeta significativamente o processo de moldagem. O tamanho do ponto de injeção altera a pressão e a velocidade necessárias para preencher o molde adequadamente. Posicionar o ponto de injeção no local correto minimiza variações indesejadas de pressão e marcas de solda. O número de pontos de injeção também é importante, pois influencia a rapidez e a uniformidade do preenchimento do molde. Conhecer esses pequenos detalhes é fundamental. Dominá-los melhora consideravelmente a qualidade e a velocidade dos processos de fabricação.

O design do ponto de injeção afeta a pressão de injeção na moldagem.Verdadeiro

Diferentes designs de comportas alteram a dinâmica do fluxo, impactando a pressão necessária.

O número de pontos de injeção não afeta a velocidade de preenchimento do molde.Falso

Múltiplas comportas podem aumentar ou reduzir a velocidade de enchimento, alterando os caminhos do fluxo.

- 1. Qual é o papel do tamanho do ponto de injeção na moldagem por injeção?

- 2. Como a posição do portão afeta a qualidade do produto?

- 3. Por que o número de pontos de injeção é importante no projeto de moldes?

- 4. Como o projeto do ponto de injeção pode reduzir os defeitos na moldagem por injeção?

- 5. Conclusão

Qual é o papel do tamanho do ponto de injeção na moldagem por injeção?

Você já parou para pensar em como o tamanho do ponto de injeção na moldagem por injeção ajuda a criar o produto ideal?

O tamanho do ponto de injeção na moldagem por injeção é crucial para controlar o fluxo do material fundido. Um ponto de injeção maior permite que o material flua suavemente com menos força, reduzindo a probabilidade de defeitos. Um ponto de injeção menor aumenta a pressão, o que eleva o risco de imperfeições.

Entendendo a pressão de injeção

Lembro-me de ter aprendido sobre o efeito do tamanho do ponto de injeção na pressão de injeção¹ . Em um projeto, a escolha de um ponto de injeção pequeno levou a defeitos inesperados. O material fundido teve dificuldade para passar, causando um aumento acentuado da pressão, o que deformou ligeiramente o produto. No entanto, um ponto de injeção maior permitiu que o material fundido fluísse suavemente, reduzindo significativamente a pressão de injeção e evitando possíveis problemas.

| Tamanho do portão | Pressão de injeção | Defeitos potenciais |

|---|---|---|

| Grande | Baixo | Mínimo |

| Pequeno | Alto | Deformação |

Controlando a velocidade de injeção

O tamanho do ponto de injeção afeta significativamente a velocidade de injeção seguinte situação: em uma ocasião, um ponto de injeção grande permitiu que o material fundido fluísse mais rapidamente sem causar defeitos. Mas com um ponto de injeção pequeno, precisei reduzir a velocidade para evitar marcas de fluxo na superfície do produto.

Gerenciando a pressão

A fase de manutenção da pressão também foi bastante influenciada pelo tamanho do ponto de injeção. Certa vez, percebi que um ponto de injeção grande ajudava a repor o volume de material fundido durante o resfriamento, o que significava menos contração e melhor qualidade do produto. Mas com um ponto de injeção pequeno, a maior perda de pressão trazia dificuldades.

| Tamanho do portão | Eficiência de retenção de pressão | Redução de encolhimento |

|---|---|---|

| Grande | Alto | Sim |

| Pequeno | Baixo | Não |

Aprender sobre esses fatores foi revelador. Ajudou a otimizar o projeto do molde e a alcançar a mais alta qualidade do produto. Ficou curioso sobre a posição 3 na moldagem? Explore detalhes como a alteração da velocidade de injeção e o controle das marcas de solda para produtos mais resistentes e com melhor acabamento.

Canais de injeção maiores diminuem a pressão de injeção na moldagem.Verdadeiro

Portões maiores reduzem a resistência, diminuindo a pressão necessária para a entrada do material fundido.

Portões menores reduzem a contração durante a manutenção da pressão.Falso

Canais de alimentação menores aumentam a perda de pressão, reduzindo a reposição do material fundido e aumentando a contração.

Como a posição do portão afeta a qualidade do produto?

Você já se perguntou como o posicionamento correto do ponto de injeção na moldagem por injeção pode transformar a qualidade de um produto de mediana para excepcional?

A localização do ponto de injeção na moldagem por injeção desempenha um papel fundamental na qualidade do produto. Ela altera o caminho do material fundido, afeta a pressão necessária e influencia significativamente a formação de defeitos. Um posicionamento adequado do ponto de injeção reduz a necessidade de pressão e também diminui defeitos como marcas de solda.

Influência da posição da comporta na pressão de injeção

Trabalho com projeto de moldes há mais de dez anos. A posição do ponto de injeção é crucial na moldagem por injeção. Certa vez, moldamos uma peça complexa com detalhes minuciosos. Inicialmente, posicionamos o ponto de injeção na borda da cavidade. Isso causou alta pressão de injeção devido aos longos percursos do material, sobrecarregando o equipamento. Ao mover o ponto de injeção para o centro, a pressão diminuiu. O trabalho ficou muito mais fácil.

A posição do ponto de injeção impacta diretamente o comprimento do percurso do material fundido. Quando localizado centralmente, o material fundido se difunde com pressão de injeção mínima. Por outro lado, pontos de injeção descentralizados exigem maior pressão devido aos percursos de fluxo mais longos.

Impacto na velocidade de injeção e nas marcas de solda

Acertar o posicionamento do ponto de injeção é uma arte. Certa vez, projetei um produto com diferentes espessuras de parede. Posicionamos o ponto de injeção de forma inadequada, o que resultou em marcas de solda indesejáveis — um erro do início da minha carreira. Ao aproximar o ponto de injeção das seções mais espessas, conseguimos um fluxo mais suave e eliminamos as marcas de solda.

O posicionamento correto do ponto de injeção garante um fluxo de material fundido consistente em paredes de diferentes espessuras:

| Posição do portão | Efeito nas marcas de solda |

|---|---|

| Perto de buracos/costelas | Reduz marcas de solda |

| Longos percursos de fluxo | Aumenta as marcas de solda |

Para saber mais sobre marcas de solda 4 , explore como elas afetam o projeto do molde.

Relação com a velocidade de injeção

A posição do ponto de injeção afeta a velocidade com que o material fundido se desloca. Em um projeto com paredes finas, um ponto de injeção mal posicionado levou à ejeção rápida e a defeitos; aprendi que, em alguns casos, uma velocidade menor pode ser melhor.

A posição do ponto de injeção determina a direção e a velocidade do fluxo do material fundido:

- Em seções finas, as comportas podem causar ejeção rápida, exigindo velocidade reduzida.

- Áreas mais espessas permitem velocidades mais altas sem defeitos.

Investigar da velocidade de injeção pode aprimorar sua compreensão da importância dessa variável na redução de defeitos do produto e na garantia do controle de qualidade.

Número de Portões e Seu Impacto

Adicionar mais pontos de injeção pode parecer simples, mas cria desafios. Em um grande projeto de painéis planos, usamos vários pontos de injeção; a pressão foi reduzida e a produção acelerada, mas o excesso de pontos de injeção aumentou as marcas de solda.

A adição de comportas pode reduzir a pressão de injeção ao encurtar os percursos do fluxo:

- Múltiplos pontos de injeção permitem ajustes flexíveis de velocidade à medida que o material fundido se dispersa pelas cavidades.

- No entanto, o excesso de portões pode causar marcas de solda.

Considere explorar do portão número 6 para a distribuição ideal em moldes complexos.

Compreender esses detalhes me ajuda a criar projetos de moldes melhores, reduzindo defeitos como marcas de fluxo e contração — trata-se de encontrar o equilíbrio entre design e função. O design de moldes está em constante evolução.

As comportas localizadas centralmente reduzem a pressão de injeção.Verdadeiro

As comportas localizadas centralmente minimizam o comprimento do percurso do fluxo, reduzindo a pressão de injeção.

Múltiplos pontos de controle sempre reduzem as marcas de solda.Falso

O excesso de pontos de injeção pode causar marcas de solda devido à distribuição inadequada do fluxo de material fundido.

Por que o número de pontos de injeção é importante no projeto de moldes?

Você já parou para pensar por que o número de pontos de injeção no projeto do molde é tão importante? A fabricação do molde guarda o segredo. Esse fator molda todo o processo de moldagem por injeção.

O número de pontos de injeção no projeto do molde influencia o fluxo, a pressão de injeção, a velocidade e o tempo. Mais pontos de injeção geralmente reduzem a pressão e diminuem o tempo. No entanto, também podem resultar em mais marcas de solda. Essas marcas afetam significativamente a qualidade do produto, podendo ser prejudicadas por elas.

Influência na pressão de injeção

Lembro-me de um projeto com um produto plano e grande. Tínhamos problemas com a distribuição uniforme da pressão. O uso de vários pontos de injeção mudou tudo. Reduziu bastante a pressão necessária, dando ao material fundido um caminho mais curto, o que foi crucial para o preenchimento adequado de cada cavidade. Para moldes com muitas cavidades, esse método preenche todas de uma vez, aliviando a carga sobre cada ponto de injeção individual.

Considere regar seu jardim: usar várias mangueiras em vez de uma só distribui o trabalho, tornando-o mais fácil e rápido.

| Número de Portões | Pressão necessária |

|---|---|

| Solteiro | Alto |

| Múltiplos | Baixo |

Impacto na velocidade de injeção

Em outro projeto, percebi que um maior número de pontos de injeção oferecia mais controle com velocidade de injeção 7. O material fundido se movendo em várias direções reduz o risco de fluxo rápido e irregular, permitindo-nos aumentar a velocidade sem perder qualidade.

Mas isso traz seus desafios. Muitas entradas de solda podem resultar em muitos pontos de encontro na cavidade, aumentando a probabilidade de marcas de solda. Encontrar o equilíbrio certo é fundamental – assim como em um bolo, ingredientes em excesso podem arruinar o sabor.

Efeito no tempo de injeção

Mais pontos de injeção significavam um preenchimento mais rápido da cavidade, o que era uma grande vantagem para designs complexos. O material fundido atingia rapidamente todos os cantos, acelerando a produção. No entanto, era necessário um planejamento cuidadoso para evitar marcas de solda e um acabamento de baixa qualidade.

Ao aprendermos esses detalhes, escolhemos cuidadosamente o número de pontos de injeção para aumentar a eficiência e manter a alta qualidade do produto. Se você estiver curioso para saber como o posicionamento do ponto de injeção 8 afeta esses fatores, considere investigar como ele contribui para um projeto de molde perfeito.

Mais comportas reduzem a pressão de injeção.Verdadeiro

Diversas comportas encurtam o percurso do fluxo, reduzindo a pressão necessária.

Múltiplos pontos de injeção aumentam o tempo de injeção.Falso

Um maior número de pontos de injeção diminui o tempo de injeção, preenchendo as cavidades mais rapidamente.

Como o projeto do ponto de injeção pode reduzir os defeitos na moldagem por injeção?

Tem curiosidade em saber como um simples projeto de ponto de injeção transforma seu processo de moldagem por injeção? As escolhas certas em relação ao tamanho, posição e número de pontos de injeção melhoram drasticamente a qualidade do produto. O resultado são menos defeitos. Decisões corretas sobre os pontos de injeção trazem mudanças muito perceptíveis.

O design dos canais de injeção na moldagem por injeção reduz significativamente os defeitos, melhorando o fluxo do material fundido. O tamanho, a posição e a quantidade corretos dos canais de injeção auxiliam no preenchimento. Essa decisão diminui a pressão e reduz as marcas de solda. O resultado são produtos de melhor qualidade. Qualidade realmente superior.

O papel do tamanho do portão

Lembro-me do meu primeiro desafio ao escolher o tamanho certo do ponto de injeção para uma peça eletrônica complexa. A responsabilidade era grande. Um ponto de injeção muito pequeno poderia danificar o componente devido à pressão excessiva. Um ponto de injeção maior permitia que o material fundido fluísse suavemente para a cavidade, reduzindo a pressão de injeção e melhorando o fluxo. Essa mudança transformou completamente o processo. Ajudou o produto a atender tanto aos requisitos estéticos quanto funcionais.

| Tamanho do portão | Impacto na pressão de injeção | Impacto na velocidade de injeção |

|---|---|---|

| Grande | Pressão mais baixa necessária | Velocidade mais alta permitida |

| Pequeno | É necessária uma pressão maior | Velocidade reduzida necessária |

Impacto na velocidade de injeção

Certa vez, trabalhei em um projeto com acabamentos de superfície delicados. Percebi que um ponto de injeção maior permitia controlar velocidades de injeção mais altas sem perda de qualidade. Isso me ensinou sobre equilíbrio. Pontos de injeção menores exigiam um controle cuidadoso da velocidade para evitar marcas de fluxo indesejáveis.

Posicionamento estratégico do portão

de injeção no centro foi como encontrar a peça perfeita em um quebra-cabeça. Isso encurtou o caminho do material fundido, exigindo menos pressão. Vi como pontos de injeção descentralizados criavam mais problemas, aumentando a necessidade de pressão .

Influência nas marcas de solda

Houve uma época em que colocar o portão perto de elementos estruturais como nervuras fez muita diferença. Reduziu bastante as marcas de solda, melhorando a aparência e a resistência do produto.

Número de Portões: Um Ato de Equilíbrio

Para reduzir a pressão, adicionar mais canais de alimentação parecia uma solução fácil, mas tinha desvantagens. Vários canais criavam pontos de encontro entre os materiais, causando, por vezes, marcas de solda indesejadas. Encontrar o equilíbrio perfeito era fundamental.

| Número de Portões | Efeito na pressão de injeção | Possíveis problemas |

|---|---|---|

| Solteiro | Pressão mais alta | Fluxo uniforme necessário |

| Múltiplos | Pressão mais baixa | Aumento das marcas de solda |

Ao escolher cuidadosamente o design dos pontos de injeção — considerando tamanho, posição e número — aprendi que é possível reduzir significativamente os defeitos na moldagem por injeção. Essas escolhas inteligentes não apenas elevam a qualidade do produto, mas também promovem a consistência, melhorando o fluxo do material fundido e minimizando de fato os defeitos .

Canais de injeção maiores reduzem a pressão de injeção na moldagem.Verdadeiro

Canais de injeção maiores permitem um fluxo de material fundido mais suave, diminuindo a pressão de injeção necessária.

Múltiplos pontos de controle sempre reduzem as marcas de solda.Falso

Múltiplos pontos de injeção podem introduzir pontos de convergência, aumentando as marcas de solda.

Conclusão

O projeto do ponto de injeção influencia significativamente os parâmetros da moldagem por injeção, afetando a pressão, a velocidade e a qualidade. O tamanho, a posição e o número adequados de pontos de injeção melhoram o fluxo de material e reduzem os defeitos nos produtos moldados.

-

Aprenda como diferentes tamanhos de bicos de injeção impactam a pressão de injeção necessária, afetando a qualidade geral do produto. ↩

-

Descubra como a variação no tamanho do ponto de injeção altera a taxa de fluxo e a velocidade durante a moldagem por injeção. ↩

-

Entenda como o posicionamento diferenciado dos pontos de injeção pode influenciar o processo de moldagem e os resultados finais do produto. ↩

-

Compreender as marcas de solda ajuda a projetar moldes que minimizem defeitos, melhorando a estética e a resistência do produto. ↩

-

Este link explora como o controle da velocidade de injeção reduz defeitos, garantindo produtos de alta qualidade. ↩

-

Aprenda como o número de pontos de injeção afeta a eficiência do molde e a qualidade do produto, otimizando os caminhos de fluxo. ↩

-

Este link explica como os números de injeção permitem flexibilidade na velocidade de injeção, otimizando a produção. ↩

-

Aprenda como o posicionamento estratégico dos pontos de injeção pode aprimorar ainda mais os processos de injeção. ↩

-

Descubra como o tamanho do ponto de injeção influencia os requisitos de pressão de injeção em processos de moldagem. ↩

-

Descubra como o tamanho do ponto de injeção influencia os requisitos de pressão de injeção em processos de moldagem. ↩

-

Aprenda como o posicionamento estratégico dos pontos de entrada pode melhorar a aparência do produto, reduzindo as marcas de solda. ↩

-

Descubra quais defeitos na moldagem por injeção podem ser minimizados por meio de um projeto de ponto de injeção eficaz. ↩