A moldagem por injeção é um pilar da manufatura moderna, mas alcançar a eficiência ideal continua sendo um desafio.

O design dos canais de injeção desempenha um papel crucial no aumento da eficiência da moldagem por injeção, otimizando o fluxo do plástico fundido para dentro dos moldes. Canais de injeção bem projetados podem reduzir os tempos de ciclo, minimizar o desperdício e garantir a consistência da qualidade do produto, melhorando, em última análise, a eficiência geral do processo de moldagem.

Embora compreender os princípios básicos do projeto de canais de injeção seja crucial, explorar estratégias detalhadas e boas práticas pode aprimorar significativamente suas operações de moldagem por injeção. Vamos nos aprofundar em técnicas específicas de projeto de canais de injeção que podem transformar a eficiência da sua produção.

Os sistemas de canais quentes minimizam o desperdício de material na moldagem por injeção.Verdadeiro

Os canais quentes mantêm o plástico derretido, eliminando o desperdício solidificado e aumentando a eficiência.

- 1. Quais são as principais diferenças entre os sistemas de canais quentes e frios?

- 2. Como o tamanho do canal de injeção afeta a eficiência da moldagem por injeção?

- 3. Por que um layout equilibrado das pistas de corrida é essencial para uma qualidade consistente?

- 4. Como as propriedades dos materiais influenciam as decisões de projeto dos canais de rolamento?

- 5. Conclusão

Quais são as principais diferenças entre os sistemas de canais quentes e frios?

Os sistemas de canais quentes e frios são fundamentais na moldagem, cada um oferecendo benefícios exclusivos para diferentes aplicações.

Os sistemas de canais quentes mantêm o plástico fundido em estado líquido dentro do molde, eliminando o desperdício e melhorando o tempo de ciclo. Os sistemas de canais frios, por outro lado, exigem a ejeção dos canais solidificados a cada ciclo, resultando em maior desperdício de material, mas geralmente com custos iniciais mais baixos.

Explorando Sistemas de Canais Quentes

Os sistemas de canais quentes são projetados para manter o material plástico aquecido e em estado líquido enquanto flui pelo canal até a cavidade do molde. Esse sistema pode ser altamente eficiente para produção em larga escala devido a diversas vantagens:

- Redução de resíduos : Como não há canal de alimentação solidificado para ejetar a cada ciclo, o desperdício de material é minimizado.

- Tempos de ciclo aprimorados : Ao manter uma temperatura constante, os canais quentes encurtam a fase de resfriamento, reduzindo assim os tempos de ciclo gerais.

- Qualidade consistente : A temperatura de fusão estável garante uniformidade em cada peça produzida.

Por exemplo, na fabricação de componentes automotivos de grande porte, como para-choques, um sistema de canais quentes pode manter o fluxo de metal fundido ideal durante todo o processo, aumentando a eficiência e a qualidade do produto.

Entendendo os Sistemas de Canais Frios

Os sistemas de canais frios são geralmente mais simples e consistem em um canal simples cortado no molde que guia o plástico fundido para as cavidades. Os canais solidificam juntamente com as peças e são ejetados ao final de cada ciclo. As principais características incluem:

- Custos iniciais mais baixos : A simplicidade dos moldes de canal frio geralmente os torna mais baratos de produzir.

- Flexibilidade no uso de materiais : Os canais frios são compatíveis com uma gama mais ampla de materiais em comparação com os canais quentes.

- Otimizações de projeto : Ao otimizar o projeto — usando canais curtos e retos ou selecionando formatos de seção transversal ideais — a eficiência pode ser aumentada significativamente.

Considere um cenário onde pequenos itens de plástico, como tampas ou botões, são produzidos; o uso de um sistema de canais frios pode ser economicamente viável, ao mesmo tempo que permite alcançar uma eficiência razoável, refinando o projeto dos canais.

Análise comparativa: sistemas de canais quentes versus canais frios

| Recurso | Sistema de canais quentes | Sistema de canais frios |

|---|---|---|

| Desperdício de Materiais | Mínimo (apenas a matriz de injeção, se presente) | Alto (corredores são um desperdício) |

| Custo Inicial | Sistema superior (sistema complexo) | Design mais simples (parte inferior) |

| Tempo de ciclo | Mais rápido (sem necessidade de resfriar os rotores sólidos) | Mais devagar (os corredores precisam se refrescar) |

| Compatibilidade de materiais | Limitado a termoplásticos que podem tolerar temperaturas mais elevadas | Ampla gama de termoplásticos |

| Manutenção | Mais complexo devido aos aquecedores e sistemas de distribuição | Mais simples, requer menos manutenção |

Em última análise, a escolha entre sistemas de canais quentes e frios depende de fatores como volume de produção, escolha de materiais e considerações de custo. Para operações em larga escala que exigem alta eficiência e mínimo desperdício, os canais quentes são frequentemente preferidos. Enquanto isso, os canais frios podem ser uma excelente opção para lotes de produção menores ou quando os custos iniciais precisam ser minimizados. Ao compreender essas diferenças¹ , os fabricantes podem adaptar melhor seus processos para alcançar a eficiência ideal.

Os sistemas de canais quentes reduzem o desperdício de material ao eliminar os canais sólidos.Verdadeiro

Os canais quentes mantêm o plástico derretido, evitando o desperdício de material sólido.

Os sistemas de canais frios são mais caros de manter do que os sistemas de canais quentes.Falso

Os sistemas de canais frios são mais simples e exigem menos manutenção do que os sistemas de canais quentes.

Como o tamanho do canal de injeção afeta a eficiência da moldagem por injeção?

O tamanho do canal de injeção é fundamental na moldagem por injeção, influenciando tanto a eficiência quanto a qualidade do produto.

O ajuste do diâmetro do canal de injeção impacta a eficiência da moldagem por injeção, equilibrando a resistência ao fluxo e o aproveitamento do material. Um diâmetro de canal ideal garante perda de pressão mínima e fluxo de material eficiente, reduzindo os tempos de ciclo e melhorando a consistência do produto.

Entendendo o impacto do diâmetro do corredor

O diâmetro do canal de injeção influencia diretamente a resistência ao fluxo e a pressão de injeção no processo de moldagem por injeção 2 . Um diâmetro bem escolhido otimiza o fluxo de plástico, crucial para alcançar alta eficiência.

- Diâmetro do canal de alimentação pequeno: Ideal para peças pequenas e plásticos com boa fluidez, essa opção minimiza o desperdício de material. No entanto, pode aumentar a resistência ao fluxo, impactando o tempo de ciclo se não for escolhida com cuidado.

- Canal de alimentação de grande diâmetro: Adequado para peças grandes e plásticos com baixa fluidez. Embora reduza a resistência ao fluxo, pode resultar em desperdício de material se for muito grande.

Por exemplo, a produção de itens pequenos, como capas de celular, geralmente requer um diâmetro de 2 a 4 mm, enquanto itens grandes, como para-choques de carros, podem precisar de mais de 10 mm.

Importância do comprimento do corredor

O comprimento do canal de alimentação deve ser minimizado para reduzir a perda de pressão e evitar o resfriamento prematuro do plástico.

- Canais de fluxo curtos: Esses canais são eficientes, pois diminuem o tempo de fluxo, o que é crucial para peças que exigem ciclos rápidos.

- Canais de injeção longos: Podem levar à solidificação do plástico antes do preenchimento da cavidade, afetando a qualidade e a eficiência.

A implementação de um método de injeção multiponto pode reduzir eficientemente o comprimento do canal de injeção.

Otimizando o layout dos canais de alimentação para maior eficiência

Um layout de canais de distribuição bem planejado pode aumentar significativamente a eficiência, garantindo um enchimento equilibrado e uma resistência mínima ao fluxo.

- Design de canais balanceados: Essa abordagem garante a distribuição uniforme da pressão nas cavidades, evitando o enchimento excessivo ou insuficiente.

- Canais de fluxo suave: A redução de curvas e cantos no design do canal minimiza a resistência, aumentando a taxa de fluxo.

O uso do software de balanceamento de corredores 3 pode ajudar a alcançar um layout ideal.

Avaliação das propriedades dos materiais

Características do material, como fluidez e contração, afetam significativamente as decisões sobre o tamanho dos canais de injeção.

- Considerações sobre a fluidez: Plásticos com alta fluidez podem usar canais de alimentação menores; aqueles com baixa fluidez exigem tamanhos maiores para manter a eficiência.

- Fatores de contração: Materiais com alta contração podem exigir ajustes no projeto dos canais de injeção para garantir a estabilidade dimensional após a moldagem.

Levar esses fatores em consideração garante que o tamanho do canal de injeção escolhido proporcione resultados ótimos na moldagem por injeção.

Canais de injeção menores reduzem o desperdício de material na moldagem por injeção.Verdadeiro

Canais de fluxo estreitos minimizam o uso de material, mas podem aumentar a resistência ao fluxo.

Diâmetros de canais de injeção maiores sempre aumentam a eficiência da moldagem por injeção.Falso

Corrediças largas reduzem a resistência, mas podem desperdiçar material se forem muito grandes.

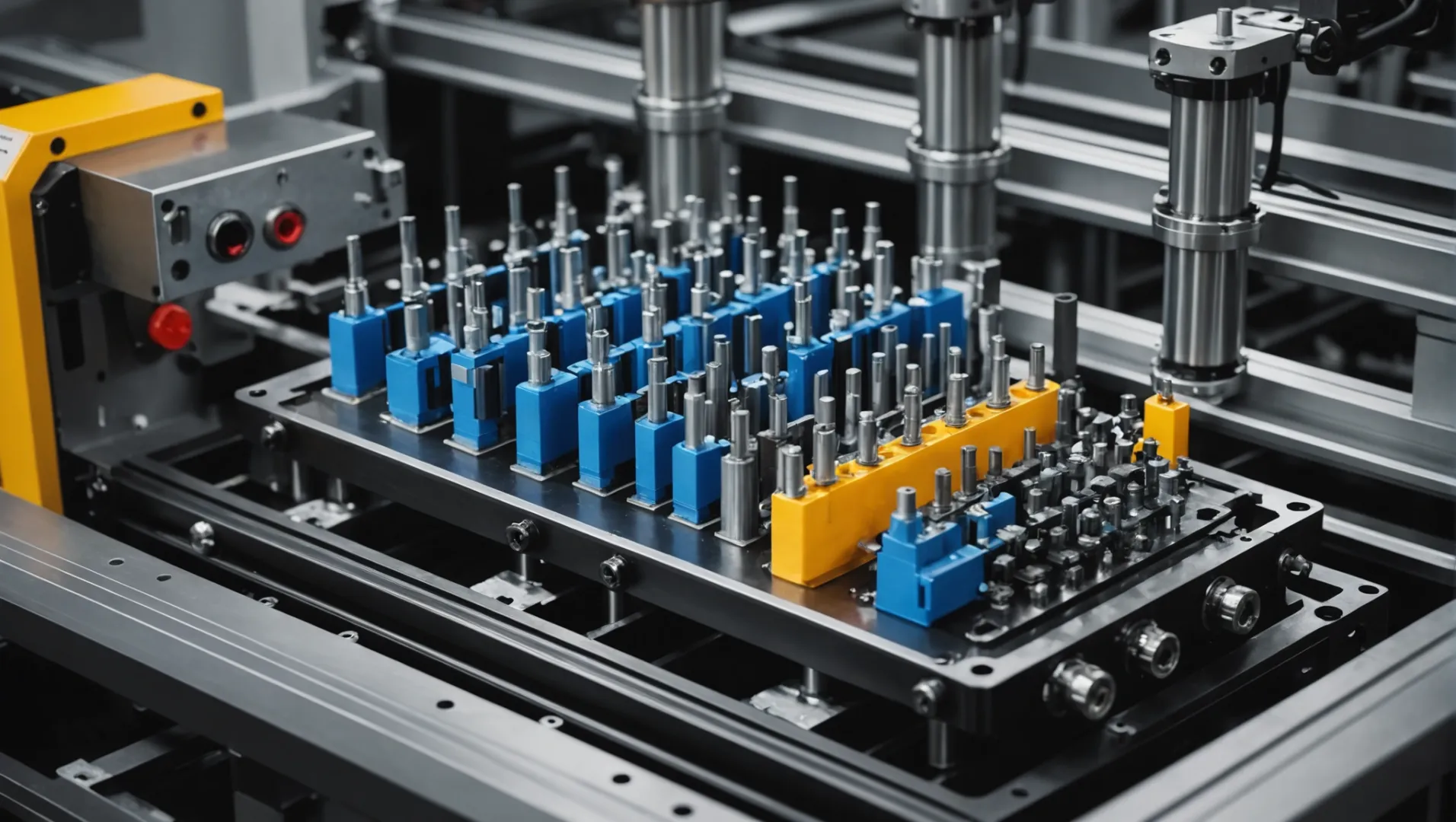

Por que um layout equilibrado das pistas de corrida é essencial para uma qualidade consistente?

Garantir a qualidade consistente na moldagem por injeção depende de um layout de canais bem equilibrado.

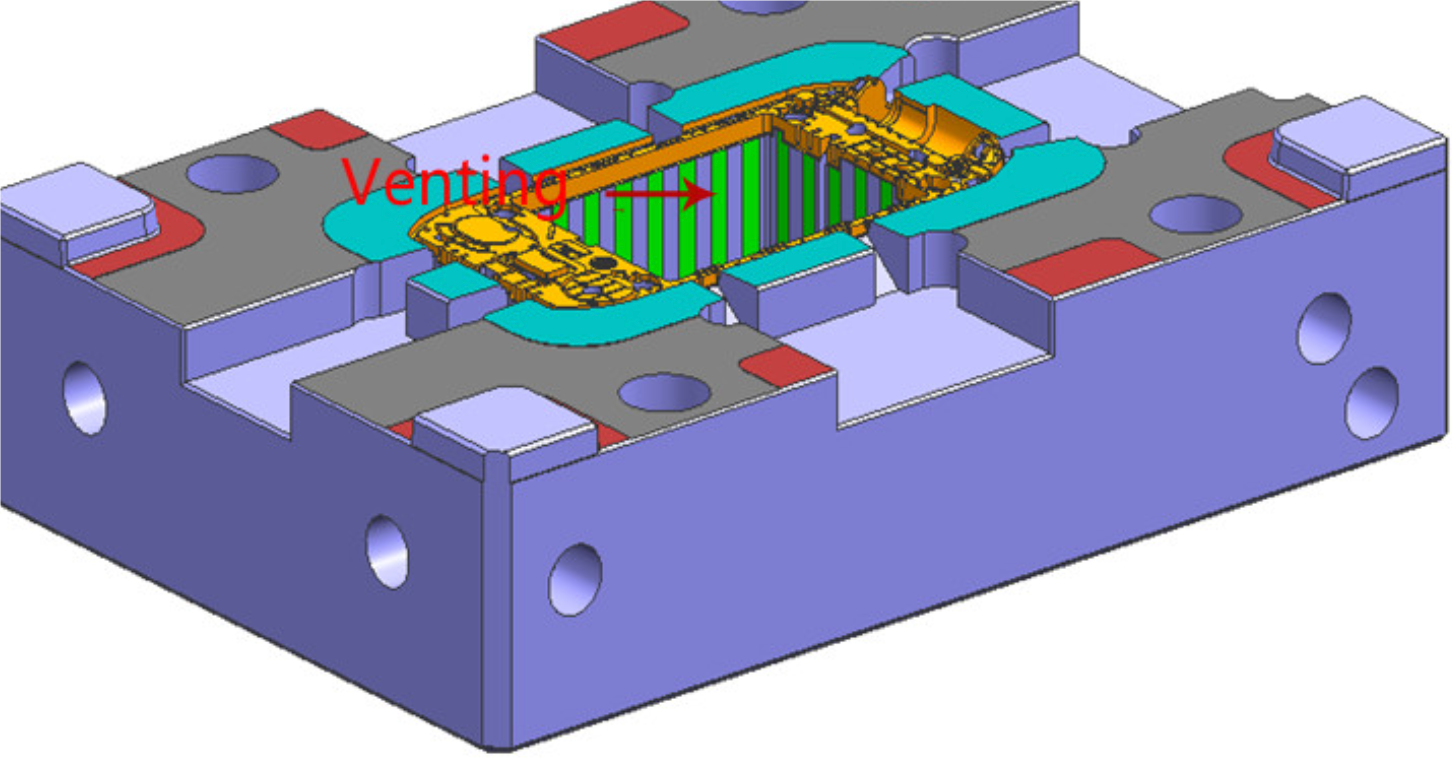

Um sistema de canais de injeção equilibrado é vital para manter a qualidade consistente na moldagem por injeção. Ele garante o preenchimento uniforme das cavidades, prevenindo defeitos como preenchimento insuficiente ou excessivo e estabilizando a qualidade das peças moldadas. Ao otimizar o sistema de canais, os fabricantes podem alcançar maior eficiência e melhor consistência do produto.

Entendendo o papel do layout do corredor

Um sistema de canais de injeção equilibrado é crucial, pois garante que o plástico fundido preencha cada cavidade uniformemente durante o processo de injeção. Esse preenchimento uniforme é essencial para evitar defeitos como falhas na injeção, rebarbas ou deformações, que podem ocorrer quando algumas cavidades são preenchidas em excesso ou em falta. Um sistema de canais consistente permite uma distribuição estável de pressão e temperatura em todas as cavidades, garantindo que cada peça moldada atenda aos padrões de qualidade exigidos.

Técnicas para alcançar o equilíbrio

-

Software de balanceamento de corredores

A utilização de ferramentas de software pode auxiliar no projeto de um sistema de canais de alimentação balanceado. Esses programas simulam o fluxo de plástico através do sistema de canais, ajudando os projetistas a ajustar o tamanho e o layout para obter tempos e pressões de enchimento uniformes.

-

Fórmulas empíricas

Projetistas experientes costumam usar fórmulas empíricas para calcular as dimensões ideais dos canais de injeção. Esses cálculos levam em consideração fatores como o número de cavidades, a viscosidade do plástico e o tempo de ciclo desejado.

-

Ajustando os ângulos e comprimentos dos ramos

Em moldes com múltiplas cavidades, o ajuste dos ângulos e comprimentos dos canais de alimentação pode ajudar a distribuir o plástico uniformemente. Isso envolve o ajuste da geometria dos canais de alimentação para que cada cavidade receba um volume igual de material de forma sincronizada.

Desafios e Soluções

Desafio: Variações no preenchimento da cavidade devido a canais de injeção desbalanceados podem levar a uma qualidade inconsistente das peças.

Solução: A implementação de um layout de canais de distribuição equilibrado, utilizando canais de fluxo otimizados , minimiza a perda de pressão e reduz os tempos de ciclo.

Estudo de caso: Melhorando a eficiência com corredores equilibrados

Considere um fabricante que produz moldes complexos com múltiplas cavidades para componentes automotivos. Inicialmente, eles enfrentavam problemas com a variação na qualidade do produto devido a um layout desequilibrado dos canais de injeção. Ao adotar uma abordagem de projeto balanceada, incluindo simulação computacional e ajustes empíricos, eles conseguiram um preenchimento uniforme das cavidades. Isso resultou em uma redução de 15% no tempo de ciclo e melhorias significativas na consistência das peças.

Em resumo, um layout de canais de injeção balanceado não só aumenta a eficiência do processo de moldagem por injeção, como também garante que cada produto atenda a rigorosos padrões de qualidade.

Um sistema de canais de injeção balanceado previne defeitos na moldagem por injeção.Verdadeiro

Uma disposição equilibrada garante um preenchimento uniforme, evitando defeitos como deformações.

Canais desbalanceados reduzem o tempo de ciclo em processos de moldagem.Falso

Canais de distribuição desequilibrados causam enchimento irregular, podendo aumentar o tempo de ciclo.

Como as propriedades dos materiais influenciam as decisões de projeto dos canais de rolamento?

As propriedades dos materiais impactam diretamente o projeto dos canais de fluxo, ditando o tamanho e o layout dos canais para otimizar a eficiência.

Propriedades do material, como a fluidez e a contração do plástico, influenciam significativamente as decisões de projeto dos canais de injeção. Ajustes no tamanho e no layout dos canais levam em consideração essas propriedades, garantindo um fluxo suave, reduzindo o desperdício e mantendo a qualidade do produto. Compreender essas características do material é essencial para aumentar a eficiência da moldagem por injeção.

Entendendo a Fluidez do Plástico

A fluidez de um material plástico determina a facilidade com que ele flui através de um sistema de canais durante o processo de moldagem por injeção. Por exemplo, materiais como o polietileno e o polipropileno apresentam alta fluidez, permitindo o uso de canais de menor diâmetro. Esses materiais exigem menos força para se movimentarem pelo sistema de canais, reduzindo o tempo de ciclo e o consumo de energia.

Por outro lado, plásticos com menor fluidez, como o policarbonato e o polifenileno éter, exigem canais de alimentação maiores para facilitar o fluxo adequado. Esse ajuste é crucial para evitar defeitos e garantir que o plástico fundido alcance todas as partes do molde de forma eficiente.

Além disso, o comprimento do canal de alimentação também é importante. Canais mais curtos são preferíveis para plásticos de alta fluidez, a fim de minimizar a perda de pressão e evitar o resfriamento prematuro. Para materiais com menor fluidez, canais mais longos podem ser necessários, mas devem ser cuidadosamente projetados para manter calor e pressão suficientes durante todo o fluxo.

Considerações sobre a retração do material

A contração é outro fator crítico que influencia o projeto dos canais de injeção. Materiais com altas taxas de contração, como o plástico ABS, exigem uma consideração cuidadosa das dimensões dos canais. Um diâmetro maior pode ser necessário para compensar a tendência do material a se contrair ao esfriar. Além disso, deixar uma margem de contração no projeto pode evitar imprecisões dimensionais no produto final.

O layout do sistema de canais de injeção também deve ser ajustado com base nas características de contração. Um layout bem projetado pode garantir que o material preencha o molde uniformemente, apesar das tendências de contração, mantendo a consistência e a qualidade do produto.

Para ilustrar, vamos examinar uma comparação das propriedades dos materiais e suas respectivas implicações no projeto dos canais de admissão:

| Material | Fluidez | Taxa de encolhimento | Sugestão de tamanho para corredor |

|---|---|---|---|

| Polietileno | Alto | Baixo | Pequeno |

| Policarbonato | Baixo | Alto | Grande |

| Polipropileno | Alto | Moderado | Pequeno |

| ABS | Moderado | Alto | Grande |

Adaptando os designs dos tênis às propriedades do material

Incorporar as propriedades únicas de diferentes materiais no projeto de canais de distribuição exige uma abordagem criteriosa. Além da fluidez e da contração, fatores como condutividade térmica e resistência química também desempenham papéis importantes na determinação das características ideais do projeto.

Por exemplo, alguns materiais podem exigir sistemas de canais quentes 6 para manter temperaturas consistentes durante todo o processo, minimizando o risco de solidificação prematura. Outros podem se beneficiar de sistemas de canais frios 7 , otimizados para custo-benefício na produção em larga escala.

Em última análise, compreender e aproveitar as propriedades dos materiais permite aos fabricantes otimizar seus processos de moldagem por injeção, reduzindo o desperdício, melhorando os tempos de ciclo e garantindo produtos de alta qualidade.

Plásticos de alta fluidez utilizam canais de alimentação menores.Verdadeiro

Materiais de alta fluidez requerem menos força para fluir, permitindo canais de distribuição menores.

Os plásticos ABS têm baixas taxas de encolhimento.Falso

Os plásticos ABS apresentam alta contração, exigindo projetos de canais de injeção maiores.

Conclusão

A otimização do design dos canais de injeção é fundamental para aumentar a eficiência da moldagem por injeção. Ao aplicar esses conhecimentos, os fabricantes podem alcançar ciclos mais rápidos, menos desperdício e qualidade superior do produto.

-

Descubra informações detalhadas sobre como escolher entre sistemas de canais quentes e frios: Os sistemas de canais quentes geralmente possuem tempos de ciclo significativamente mais rápidos do que os sistemas de canais frios. A eliminação dos canais reduz consideravelmente o número de… ↩

-

Explora como o diâmetro do canal de injeção afeta a eficiência e a qualidade da moldagem: O diâmetro do canal de injeção desempenha um papel significativo: se for muito pequeno, pode congelar muito rapidamente, criando um canal de fluxo efetivo muito pequeno para compactar o material… ↩

-

Aprenda como o software auxilia na otimização eficiente do layout dos canais de injeção: Com o poder do Moldex3D Flow, você pode observar claramente o comportamento do fluxo de material fundido, detectar com precisão possíveis linhas de solda e identificar problemas como falhas de injeção, bolhas de ar, etc. ↩

-

Descubra por que o preenchimento uniforme é fundamental para uma moldagem sem defeitos: O objetivo do projeto é garantir que cada cavidade tenha um fluxo de material equilibrado e seja preenchida simultaneamente. Por exemplo, canais radiais, canais lineares, canais em formato de Y… ↩

-

Descubra como a redução da perda de pressão melhora os tempos de ciclo: Este artigo apresenta 6 etapas sólidas e repetíveis que criam a melhor abordagem para otimizar um projeto de peça plástica utilizando moldagem por injeção personalizada. ↩

-

Descubra como os canais quentes melhoram a consistência da temperatura e reduzem o desperdício: Além disso, com sistemas de canais quentes, geralmente é possível usar pressões de injeção mais baixas, o que reduz a deflexão do molde e da placa e minimiza o excesso de material… ↩

-

Saiba mais sobre os benefícios de custo-benefício para produção em larga escala: os moldes de canal frio também são muito mais baratos e muito mais simples de projetar e produzir para os fabricantes. Isso ajuda a reduzir os custos de ferramental e os prazos de entrega para… ↩