Se você está no mundo da manufatura, sabe que precisão é tudo. A moldagem por injeção não é exceção.

Os principais fatores para alcançar alta precisão na moldagem por injeção incluem racionalidade no projeto do molde, propriedades do material como taxa de encolhimento e fluidez, parâmetros de processo ideais, como temperatura e pressão, e a precisão do equipamento de moldagem por injeção.

Compreender esses fatores pode melhorar drasticamente a eficiência e a qualidade de suas operações de moldagem por injeção. Vamos nos aprofundar em cada aspecto juntos.

O design do molde afeta a precisão da moldagem por injeção.Verdadeiro

O projeto adequado do molde garante distribuição uniforme do material, reduzindo defeitos.

- 1. Como o design do molde afeta a precisão na moldagem por injeção?

- 2. Por que a seleção de materiais é crítica para a precisão da moldagem por injeção?

- 3. Qual é o papel dos parâmetros do processo na obtenção da precisão?

- 4. Como a manutenção do equipamento afeta a qualidade da moldagem por injeção?

- 5. Conclusão

Como o design do molde afeta a precisão na moldagem por injeção?

O projeto do molde é fundamental para determinar a precisão e a qualidade dos produtos moldados por injeção, influenciando todos os aspectos, desde o formato do produto até o fluxo do material.

O projeto do molde impacta a precisão na moldagem por injeção por meio da estrutura da cavidade, projeto de desmoldagem, precisão de processamento e manutenção. O projeto eficaz do molde garante distribuição uniforme do material, montagem precisa e longevidade dos moldes, afetando diretamente a precisão dimensional do produto final.

Projeto de Estrutura de Cavidade

A estrutura da cavidade 1 é crucial para obter precisão na moldagem por injeção. Uma cavidade bem projetada garante que o plástico derretido seja preenchido uniformemente, evitando defeitos como vazios ou empenamentos. Para formatos complexos, o posicionamento estratégico de comportas e corredores é essencial para manter o equilíbrio do fluxo e evitar enchimento insuficiente ou excessivo.

Considere um componente automotivo complexo onde o material deve atingir todas as seções sem causar tensão. Projetar a cavidade com essas considerações permite qualidade consistente em diversas execuções de produção.

Projeto de estrutura de desmoldagem

Uma estrutura de desmoldagem 2 garante que os produtos sejam liberados suavemente do molde sem comprometer sua integridade. Uma inclinação de desmoldagem adequadamente projetada pode evitar tensões ou deformações durante a ejeção.

Por exemplo, os invólucros eletrônicos geralmente têm requisitos de superfície precisos. Um projeto de desmoldagem inadequado pode causar arranhões ou distorções, afetando a funcionalidade e a estética do produto.

Precisão de Fabricação

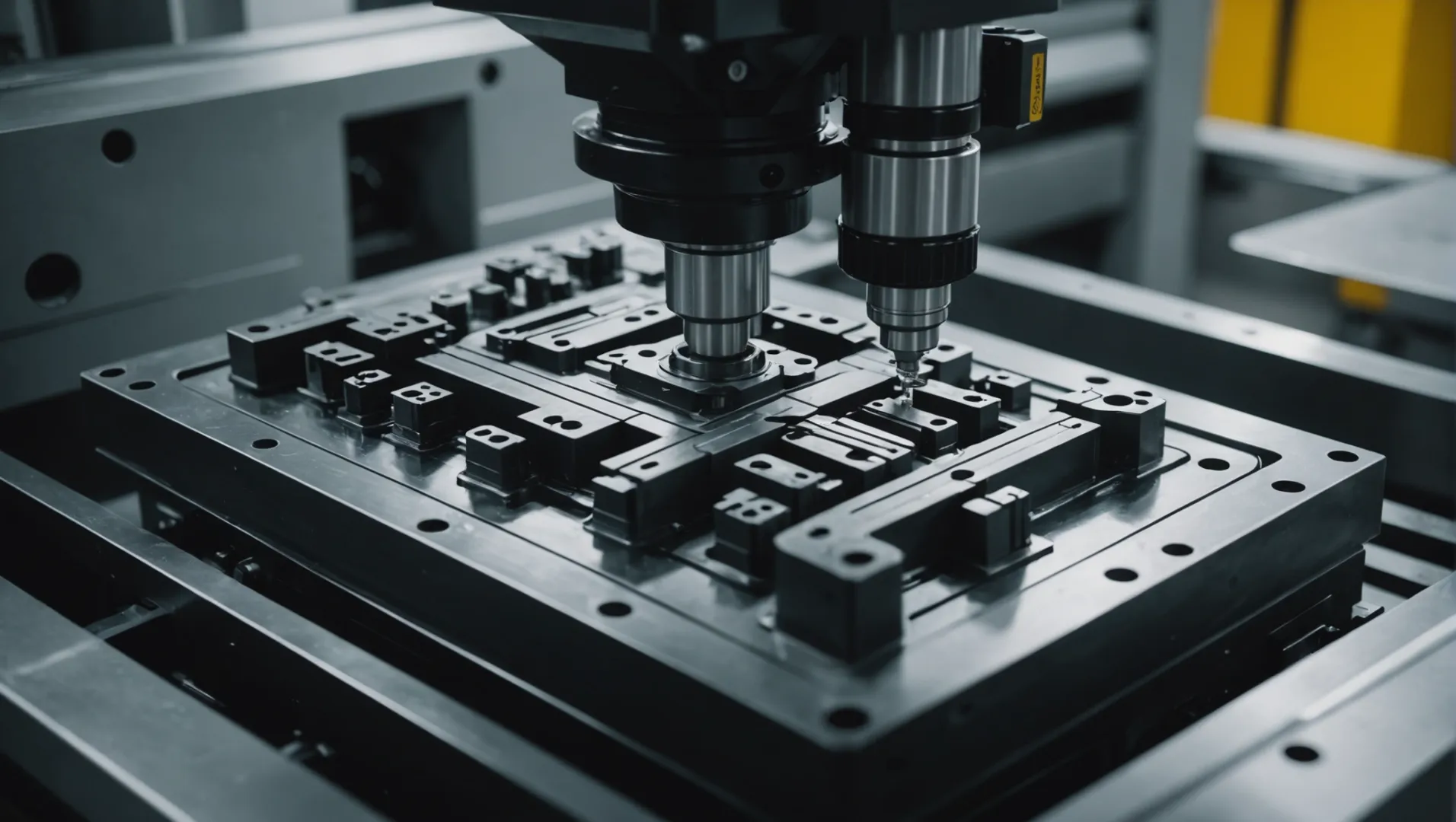

Precisão de processamento

Equipamentos de processamento de alta precisão, como CNC e EDM (usinagem por descarga elétrica), são vitais para obter tolerâncias rígidas em componentes de molde, como núcleos e controles deslizantes. Essa precisão afeta a capacidade do molde de produzir peças que atendam às especificações exatas.

Precisão de montagem

A precisão durante a montagem dos componentes do molde é igualmente importante. As ferramentas e os métodos de detecção devem garantir lacunas de montagem uniformes e ajustes perfeitos para preservar a precisão geral do molde.

Por exemplo, um brinquedo multicomponente onde cada peça deve encaixar perfeitamente requer uma montagem meticulosa para evitar desalinhamentos ou lacunas que possam afetar o desempenho.

Manutenção de Moldes

regular do molde 3 é necessária para manter a precisão ao longo do tempo. O reparo e a limpeza de desgaste garantem que os moldes permaneçam em condições ideais, evitando a degradação da precisão devido à corrosão ou ao acúmulo de resíduos.

Em longos ciclos de produção, a manutenção negligenciada pode levar a desvios dimensionais, impactando a qualidade do produto e levando ao aumento de desperdícios ou retrabalhos.

O design da cavidade evita defeitos como vazios ou empenamentos.Verdadeiro

Uma cavidade bem desenhada garante preenchimento uniforme, evitando defeitos.

A manutenção negligenciada do molde não afeta a qualidade do produto.Falso

A má manutenção leva a desvios dimensionais, afetando a qualidade.

Por que a seleção de materiais é crítica para a precisão da moldagem por injeção?

A seleção de materiais é fundamental na moldagem por injeção, afetando a precisão e a qualidade do produto. A escolha do material certo influencia o encolhimento, a fluidez e a estabilidade térmica, cruciais para a precisão dimensional.

A seleção do material afeta a precisão da moldagem por injeção, influenciando as taxas de encolhimento, fluidez e estabilidade térmica. A escolha adequada do material garante dimensões precisas e desempenho ideal do produto, reduzindo defeitos e melhorando a qualidade geral.

Compreendendo as taxas de redução

A taxa de contração 4 de um material é um fator fundamental que afeta a precisão da moldagem por injeção. Diferentes plásticos encolhem em taxas variadas durante o resfriamento. A seleção de materiais com encolhimento previsível garante que o produto final atenda às dimensões especificadas. Por exemplo, plásticos cristalinos como o polietileno frequentemente apresentam maior encolhimento em comparação com plásticos amorfos como o policarbonato.

Avaliando a fluidez do material

A fluidez se refere à facilidade com que um material pode preencher a cavidade do molde. Materiais com alta fluidez garantem que o plástico fundido chegue uniformemente a todas as áreas do molde, minimizando defeitos como vazios ou preenchimento incompleto. Isto é especialmente crucial para projetos complexos onde a distribuição uniforme é essencial para manter a precisão. Materiais de alto fluxo também podem reduzir os tempos de ciclo, preenchendo os moldes com mais rapidez.

Avaliando a estabilidade térmica

A estabilidade térmica determina a resistência de um material à decomposição em temperaturas elevadas durante a moldagem. Materiais com baixa estabilidade térmica podem degradar-se, levando a defeitos como descoloração ou comprometimento de propriedades mecânicas. Materiais estáveis garantem desempenho consistente e precisão dimensional em todas as execuções de produção.

Estudo de caso: Polipropileno vs. Nylon

Um exemplo prático pode ser visto na comparação entre polipropileno e náilon. O polipropileno possui excelente fluidez e baixo encolhimento, tornando-o adequado para peças que exigem tolerâncias restritas. Em contraste, o náilon, conhecido por sua tenacidade e alto ponto de fusão, pode apresentar maior encolhimento, mas proporciona resistência mecânica superior, tornando-o ideal para aplicações mais robustas.

Ao considerar cuidadosamente esses fatores, os fabricantes podem selecionar materiais que otimizem a precisão, reduzam o desperdício e melhorem a qualidade do produto. Para obter mais informações sobre estratégias de seleção de materiais, explore recursos sobre características de materiais para moldagem por injeção 5 .

O polipropileno tem menor encolhimento que o náilon.Verdadeiro

O polipropileno apresenta baixo encolhimento, adequado para tolerâncias restritas.

Os plásticos amorfos apresentam maior retração do que os cristalinos.Falso

Plásticos amorfos como o policarbonato têm taxas de encolhimento mais baixas.

Qual é o papel dos parâmetros do processo na obtenção da precisão?

A precisão na moldagem por injeção depende significativamente dos parâmetros do processo, como temperatura, pressão e velocidade. Esses parâmetros determinam a qualidade e a precisão do produto final.

Parâmetros de processo como temperatura, pressão e velocidade são críticos na determinação da precisão dimensional e da qualidade dos produtos moldados por injeção. O ajuste e o controle adequados desses parâmetros garantem fluxo, enchimento e resfriamento ideais, levando a resultados precisos.

Controle de temperatura em moldagem por injeção

As configurações de temperatura são vitais para obter precisão na moldagem por injeção. A temperatura do barril 6 deve ser ajustada de acordo com o ponto de fusão do material para garantir um fluxo adequado sem degradação. Da mesma forma, a temperatura do molde impacta a taxa de resfriamento, o que afeta a contração e a estabilidade dimensional.

Por exemplo, se a temperatura do cilindro for muito alta, poderá causar degradação do material, levando a defeitos como empenamento ou descoloração. Por outro lado, se for muito baixo, o material poderá não fluir adequadamente, resultando em preenchimentos incompletos ou linhas de solda. Assim, é crucial manter configurações de temperatura ideais adaptadas a materiais específicos.

Importância do gerenciamento de pressão

A pressão de injeção é outro fator crucial na precisão da moldagem. A pressão precisa ser suficiente para preencher completamente a cavidade do molde, mas não tão alta que provoque rebarbas ou outros defeitos. Ajustar a pressão de retenção pode ajudar a mitigar problemas de encolhimento, garantindo um empacotamento consistente durante a fase de resfriamento.

A tabela a seguir ilustra o impacto de diferentes configurações de pressão:

| Configuração de pressão | Resultado potencial |

|---|---|

| Baixa pressão | Preenchimentos incompletos, baixa densidade |

| Pressão Ideal | Preenchimentos completos, embalagem balanceada |

| Alta Pressão | Flash, tensões internas |

O papel da velocidade de injeção

A velocidade de injeção influencia o comportamento do fluxo do material. Uma velocidade de injeção rápida pode levar a defeitos como jatos ou fenômenos de pulverização, enquanto uma velocidade lenta pode não preencher a cavidade antes que ocorra o resfriamento. A chave é encontrar uma velocidade equilibrada que permita o preenchimento completo da cavidade e, ao mesmo tempo, minimize os defeitos.

Ajustar a velocidade de acordo com a complexidade e tamanho da peça a ser moldada é fundamental. Para projetos complexos, uma velocidade inicial mais lenta seguida por um ritmo mais rápido à medida que a cavidade é preenchida pode otimizar a dinâmica do fluxo.

Definir tempo de retenção e pressão

O tempo e a pressão de retenção são essenciais para evitar marcas de afundamento e garantir a precisão dimensional. Manter por muito tempo ou com pressão muito alta pode induzir tensões que podem causar rachaduras ou deformações ao longo do tempo.

Monitorar e ajustar esses parâmetros requer um conhecimento profundo das propriedades do material e do projeto do molde para obter precisão de forma consistente.

Ao gerenciar cuidadosamente esses parâmetros de processo, os fabricantes podem aumentar a precisão de seus produtos moldados por injeção, garantindo que os padrões de qualidade e desempenho sejam atendidos.

As configurações de temperatura afetam o fluxo do material na moldagem.Verdadeiro

A temperatura afeta o derretimento e o fluxo dos materiais durante a moldagem.

A alta pressão sempre melhora a qualidade da moldagem por injeção.Falso

A pressão excessiva pode causar defeitos como flash e tensão interna.

Como a manutenção do equipamento afeta a qualidade da moldagem por injeção?

A manutenção adequada dos equipamentos é fundamental na moldagem por injeção, influenciando diretamente na qualidade e precisão dos produtos finais.

A manutenção dos equipamentos garante que as máquinas injetoras funcionem de maneira ideal, reduzindo defeitos e melhorando a qualidade do produto. Verificações e serviços regulares evitam desgaste, garantindo parâmetros de injeção precisos e operação consistente.

A importância das verificações regulares dos equipamentos

As máquinas de moldagem por injeção são equipamentos complexos que requerem manutenção 7 para garantir que seus componentes de precisão funcionem corretamente. As verificações regulares envolvem a inspeção de sistemas hidráulicos, conexões elétricas e peças mecânicas, o que ajuda a identificar possíveis problemas antes que se transformem em problemas graves. Por exemplo, um sistema hidráulico com defeito pode levar a uma força de fixação inconsistente, resultando em defeitos como rufos ou preenchimentos incompletos.

Manutenção Preventiva e seus benefícios

A manutenção preventiva é uma abordagem proativa para gerenciar a integridade do equipamento. Inclui manutenção programada e substituições de peças com base em métricas de uso, em vez de esperar que os componentes falhem. Este método reduz tempos de inatividade inesperados e mantém a precisão de parâmetros como pressão e velocidade de injeção. O controle consistente dos parâmetros garante moldes de alta qualidade com desvios dimensionais mínimos.

| Aspecto de manutenção | Problema potencial | Solução |

|---|---|---|

| Sistema Hidráulico | Flutuações de pressão | Verificações regulares de fluidos |

| Conexões Elétricas | Inconsistências de energia | Inspeções de rotina |

| Componentes Mecânicos | Desgaste levando a falhas de peças | Substituições programadas |

O papel da calibração na manutenção da qualidade

A calibração regular das máquinas de moldagem por injeção é essencial. A calibração garante que os dispositivos de medição e sensores na máquina forneçam leituras precisas. Uma máquina não calibrada pode exibir dados incorretos, levando a erros nas configurações de temperatura ou aplicações de pressão, impactando a qualidade 8 dos produtos moldados.

Estudo de caso: Vida útil prolongada do equipamento por meio de manutenção

Um estudo realizado em uma fábrica de alto volume mostrou que a implementação de um programa de manutenção robusto reduziu o tempo de inatividade das máquinas em 30% e prolongou a vida útil das máquinas em 20%. Isto foi conseguido através de registos detalhados e análises preditivas que ajudaram a resolver problemas preventivamente antes que resultassem em reparações dispendiosas.

Ao focar nesses aspectos da manutenção de equipamentos, os fabricantes podem garantir a longevidade e a confiabilidade de suas máquinas de moldagem por injeção, levando, em última análise, a uma qualidade superior do produto.

A manutenção regular reduz defeitos de moldagem por injeção.Verdadeiro

A manutenção adequada evita o desgaste, garantindo uma operação precisa da máquina.

Ignorar as verificações do equipamento leva a uma melhor qualidade do produto.Falso

Negligenciar a manutenção causa defeitos devido a parâmetros inconsistentes.

Conclusão

Dominar a precisão na moldagem por injeção envolve atenção cuidadosa ao projeto do molde, seleção de materiais, controle de processo e manutenção de equipamentos. Implemente essas estratégias para melhorar a qualidade e reduzir defeitos.

-

Aprenda como o projeto da cavidade afeta o fluxo de material e a qualidade do produto.: O arranjo da cavidade do molde de injeção de precisão deve atender aos requisitos de equilíbrio do canal e arranjo com o canal principal como centro, e… ↩

-

Descubra por que a desmoldagem adequada é fundamental para a integridade do produto.: Impacto na qualidade do produto · Precisão dimensional: O projeto preciso do molde resulta em peças que atendem consistentemente às tolerâncias especificadas. · Superfície … ↩

-

Entenda como a manutenção prolonga a vida útil do molde e garante a precisão.: A manutenção de rotina garante que você possa fazer o melhor uso do molde. Com manutenção regular, sua operação regular não causa estresse… ↩

-

Saiba mais sobre o impacto das taxas de encolhimento nas dimensões do produto.: O encolhimento de peças plásticas moldadas pode chegar a 20% em volume quando medido no processamento e na temperatura ambiente. ↩

-

Explore guias detalhados sobre como escolher os materiais certos: Neste guia, exploramos os materiais mais comuns, suas resistências, temperaturas de moldagem, aplicações comuns e outras propriedades importantes. ↩

-

Aprenda como a temperatura do barril influencia o fluxo e a integridade do material.: Mas as questões são: Qual temperatura você deseja que o fundido tenha e qual perfil de temperatura das zonas do barril obterá o que você deseja? ↩

-

Descubra por que a manutenção consistente evita falhas dispendiosas nas máquinas.: No entanto, como qualquer maquinário, o equipamento de moldagem por injeção requer manutenção regular para garantir desempenho, longevidade e segurança ideais. ↩

-

Entenda como a calibração garante precisão nos processos de moldagem.: Após finalizada a calibração da máquina, a diferença de qualidade é reduzida em 67%. Resumo. Alcançar a qualidade da produção é uma questão fundamental enfrentada na injeção… ↩